1.本发明涉及直升机维护保养技术领域,具体涉及一种小型化集成式的直升机液压油车。

背景技术:

2.液压油车作为直升机的地面保障设备,为直升机在发动机不工作时提供液压能源,用于直升机液压系统的地面性能检测与调试,并能够对直升机进行实时油液污染度检测,油液清洁、加注和补油。

3.目前在用的直升机液压油车,不仅体型较大,占用了更多的空间,重量偏高,对移动转运带来不便;而且仪表板上的各种开关、按钮、显示指示器等部件众多,使得仪表板占用液压油车的较大的空间,操作繁琐,手动开关的控制带来了诸多不便。

技术实现要素:

4.本发明提供一种小型化集成式的直升机液压油车,解决现有液压油车存在体型大、操作复杂的问题。

5.本发明提供一种小型化集成式的直升机液压油车,包括:车架系统、电控系统和液压系统;其中,

6.所述车架系统包括:车架、门板和行走轮;所述车架采用三层框架结构,固定在所述行走轮上,所述框架结构外围设置有门板;所述车架的中层和底层框架结构的材料的强度大于顶层框架结构的材料的强度;

7.液压系统包括:主电机-泵、组合阀和风扇;所述组合阀包括集成在一个油路阀块上的放油阀、单向阀、压力油滤、流量比例阀、单向阀、单向阀、二位二通电磁阀、单向阀、回油滤、二位三通电磁阀、压力比例阀、溢流阀、球阀;

8.所述主电机-泵和所述组合阀相邻固定在所述车架系统的底层框架结构上,所述风扇固定设置在所述主电机-泵的电机与泵之间,风扇轴心孔与电机转轴连接,由电机带动扇叶转动,泵通过联轴器与电机相连;

9.所述电控系统包括触摸屏,与所述液压系统中的各部件连接,用于接收及解析用户指令,控制液压系统完成用户指令对应的工作,并监测液压系统各部件的工作状态。

10.所述电控箱接收所述温度传感器反馈的温度信号,当温度低于40℃时,打开二位三通电磁阀,此时油液不经过风扇直接流入油箱;当温度在40℃~80℃时,关闭二位三通电磁阀,此时油液经过风扇冷却;当温度大于80℃时,所述电控箱会进行声光报警提示;

11.可选的,所述液压系统还包括:油箱;

12.所述油箱的箱体内部设置有两块隔板,所述箱体底板采用斜面设计。

13.可选的,所述液压系统还包括:电动四通球阀;

14.所述电动四通球阀与所述油箱的吸油口和回油口连接,当电动四通球阀打开时,可将所述油箱与所述液压系统隔离,同时打开所述二位二通电磁阀,将快卸接头与直升机

液压系统相连,可对直升机液压系统进行功能性能试验。

15.可选的,所述电控系统采用电控箱整体结构,所述电控箱为全密封一体机结构,壳体为铝金属,接口做电磁屏蔽处理,预留单点接地柱。

16.可选的,所述液压系统还包括:污染度检测仪;

17.所述污染度检测仪,通过硬管一端连接在组合阀上,另一端接入液压油路,通过电信号将检测数据反馈给电控箱,并将数据显示在屏幕上。

18.可选的,所述车架还包括4根主立柱,所述框架和所述主立柱采用30crmnsia不锈钢材料。

19.可选的,所述车架还包括多根次立柱,用于连接上、中、下三层框架,或者连接中、下两层框架。

20.可选的,所述底层框架结构和中层框架结构采用3mm厚钢板折弯件焊接而成,所述顶层框架结构采用2mm厚钢板折弯件焊接而成,所述主立柱为3mm厚钢板折弯件。

21.可选的,所述行走轮的数量为4个,沿着所述车架的牵引方向的前面2个行走轮为万向轮,后面2个行走轮为定向轮。

22.可选的,所述主电机泵通过螺钉安装在所述底层框架结构上,所述主电机泵和所述底层框架结构之间设置有4mm厚的橡胶减振垫。

23.本发明提供一种小型化集成式的直升机液压油车,与现有的直升机液压油车相比,所述集成设计的小型直升机液压油车去除了以往的通过仪表板控制操作面板,采用有触摸屏的电气控制系统,简化了操作步骤,可以更方便高效的实现使用者的功能需要。液压系统中,电机、泵、风扇和组合阀的高度集成式设计,缩短了管路的长度,大大减少了液压系统所占空间。对液压油车各分部系统进行模块化设计,合理的空间布局使油车整体的空间利用率提高,缩小了液压油车的体积,降低了液压油车的重量,提高了液压油车的可靠性。

附图说明

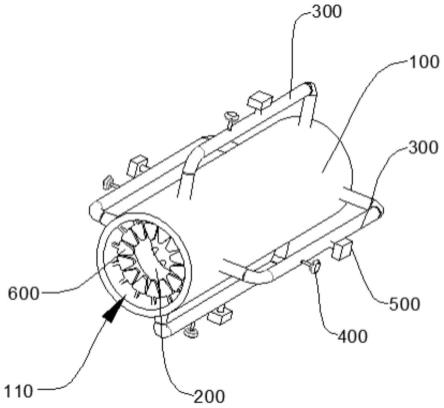

24.图1为本发明提供的小型化集成式的直升机液压油车的结构示意图;

25.图2为本发明提供的液压系统的液压原理图;

26.图3为本发明提供的车架系统的结构示意图一;

27.图4为本发明提供的车架系统的结构示意图二;

28.图5为本发明提供的电机泵、风扇和组合阀的结构示意图;

29.图6为本发明提供的电控箱的三视图;

30.附图标记说明:

31.1-空气滤清器;

32.2-油箱;

33.3-液位计;

34.4-放油阀;

35.5-电动四通球阀;

36.6-单向阀;

37.7-温度传感器;

38.8-溢流阀;

39.9-换向阀;

40.10-液压缸;

41.11-主电机-泵;

42.12-压力油滤;

43.13-流量比例阀;

44.14-单向阀;

45.15-压力传感器;

46.16-手摇泵;

47.17-单向阀;

48.18-流量传感器;

49.19-快卸接头;

50.20-二位二通电磁阀;

51.21-单向阀;

52.22-辅助电机-泵;

53.23-回油滤;

54.24-污染度检测仪;

55.25-二位三通电磁阀;

56.26-风冷装置;

57.27-压力比例阀;

58.28-溢流阀;

59.29-取样开关;

60.30-球阀。

具体实施方式

61.下面结合附图对本发明提供的小型化集成式的直升机液压油车进行解释说明。

62.本发明的主要目的是设计出一种多功能小型集成式的直升机液压油车,可以实现对多种机型液压系统的清洁与保障;通过智能触摸屏控制,方便高效的切换各种功能模式,提高用户使用的操作性与舒适度;轻量化、小型化的改进设计,减少液压油车所占空间,提高移动转运效率,简化液压油车的结构布局,提高液压油车使用的安全性,降低维护维修成本。

63.本发明提供的一种小型化集成式的直升机液压油车主要包括:液压系统、电控系统和车架系统三部分。

64.其中,液压系统是整个油车的心脏,不仅为油车的运转提供动力,还能够自循环清洗液压油,以及对直升机的液压系统进行功能试验、维护检查、加油换油和清洗。

65.参照图1-6所示,液压系统至少包括:空气滤清器1、油箱2、液位计3、放油阀4、电动四通球阀5、单向阀6、温度传感器7、溢流阀8、换向阀9、液压缸10、主电机-泵11、压力油滤12、流量比例阀13、单向阀14、压力传感器15、手摇泵16、单向阀17、流量传感器18、快卸接头19、二位二通电磁阀20、单向阀21、辅助电机-泵22、回油滤23、污染度检测仪24、二位三通电磁阀25、风冷装置26、压力比例阀27、溢流阀28、取样开关29、球阀30。

66.其中,在油箱2的箱体内部增加两块1.5mm隔板,有利于充分回油,清洗油箱,底板采用斜面设计,有利于清除油箱底部杂质及残余油液。

67.示例性的,将放油阀4、单向阀6、压力油滤12、流量比例阀13、单向阀14、单向阀17、二位二通电磁阀20、单向阀21、回油滤23、二位三通电磁阀25、压力比例阀27、溢流阀28、球阀30等集成在一个油路阀块上得到组合阀,组合阀与主电机-泵11连接,使液压系统结构更为紧凑,外部管路减少,空间利用率提高,系统重量降低。

68.进一步的,如图5所示,主电机-泵11的主电机与泵之间设置有风扇,风扇轴心孔与主电机转轴连接,由主电机带动扇叶转动,不用给风扇单独配备电机,泵与主电机通过联轴器相连。

69.示例性的,辅助电机-泵22用于与直升机对接时,辅助主电机-泵11进行吸油。

70.电控系统是整个液压油车系统的神经中枢,主要作用为接收及解析用户指令、同时监测液压系统各部件的工作状态形成一个完整的闭环系统,实现油车系统根据用户指令自动完成对应的工作。

71.用户指令可以实现为机上液压系统提供加添液压油、为机上液压系统进行功能试验、为机上液压系统进行清洗等功能,同时具备实现压力和流量显示、满足直升机液压系统功能试验和维护检查等使用维护保障需求、提供液压油污染度在线检测并显示检测结果及自身循环清洗等功能。

72.电控箱通过触摸屏操控,与组合阀中的各个阀的控制端连接。示例性的,程序控制电机开启及控制两个电磁阀的开闭选择分流支路,实现液压油车自循环清洗及直升机连接状态下的调控;通过传感器采集工作管路内压力流量信息,触摸屏显示其数值,实现压力、流量、污染度、温度的实时监控;通过程序设置数值超限报警或停机,实现工作状态监控。

73.如图6所示,电控箱整体设计为全密封一体机结构,壳体为铝金属,接口做电磁屏蔽处理,预留单点接地柱,实现整体表面等电位,三防及加固。

74.其中,污染度检测仪24,其原理为光阻法,通过激光光源统计回路中的油液固体污染颗粒数来判断油液的污染度等级。

75.污染度检测仪24通过硬管一端连接在组合阀上,另一端接入液压油路,通过电信号将检测数据反馈给电控箱,并将数据显示在屏幕上。

76.上述液压系统和电控系统均需固定设置在液压油车的车架系统上,因此,液压油车的车架系统作为整个骨骼,承载着油车的所有重量,车架的强度直接关系了液压油车使用的可靠性与安全性。

77.如图2所示,液压油车的车架系统的主体结构包括:车架、行走轮、牵引装置和门板。

78.示例性的,车架由上、中、下三层框架和四周4根主立柱组成,整体采用30crmnsia不锈钢材料。

79.可选的,如图3-4,车架还可以包括多根次立柱,用于连接上、中、下三层框架,或者连接中、下两层框架。

80.可选的,车架底层框架和中层框架主要由3mm厚钢板折弯件焊接而成。4根主承力的主立柱为3mm厚钢板折弯件。

81.考虑到顶层框架不是主承力结构,在牵引及系留状态下受力较小,顶层框架主要

由2mm厚钢板折弯件焊接而成。次立柱为2mm厚钢板折弯件。

82.示例性的,车架外层覆盖有门板,可以选用5a02防锈铝。顶层框架上也有盖板。

83.为了方便液压油车车辆在舰船上的转运,行走轮设计为沿着牵引方向前面2个是万向轮,后面2个是定向轮,方便牵引时转向操作。

84.示例性的,牵引装置与液压油车车架底部焊接连接,牵引座加强板作为中介增加牵引装置和车架连接性能,为了在牵引过程中将牵引装置受力在车架结构中更加合理的传递,在车架底部设置主传力梁。

85.车架作为一个支撑定位结构,承受液压油车的所有载荷,通过强度计算以达到车架结构的可靠性与安全性设计要求;主电机-泵11、辅助电机-泵22通过螺钉安装在底层框架上(电机和框架之间设置4mm厚的橡胶减振垫,用于吸收或减少工作振动),组合阀安装在主电机泵组件及侧面门板上。

86.电控系统的电控箱通过支架安装在中层框架上,上层框架上对应设置有电控箱的触摸屏的缺口,方便操作人员操作触摸屏;与电控箱同侧的容积为35l的油箱2安装在中层框架上车身上部,通过螺钉安装在车架上。油箱2采用316l不锈钢,管路、管路接头采用0cr18ni9,牵引装置采用2a12硬铝、系留接头、拉手、安装支架采用304不锈钢,电机减振垫和门板密封垫采用5860丁腈橡胶。

87.示例性的,对于温度传感器7、流量传感器13、压力传感器15、手摇泵16、污染度检测仪24等体积较小、重量较轻的设备,可适应性的固定安装在车架的三层框架结构内。

88.本发明首次采用集成式的设计将原本独立的电机、泵、风扇以及组合阀合并成一个整体,按照各分部的功能不同将液压油车分成多个子系统,以模块化的设计优化液压油车的整体空间布局。集成化与模块化的设计不仅大大降低了整车的重量,也缩小的油车的体积,同时也提高了油车的安全性与操作性,降低了维护维修成本。新增的在线污染度检测功能,可以时刻监测液压油的污染程度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。