1.本发明涉及液压技术领域,特别涉及一种液压控制系统。本发明还涉及一种矿用退锚机器人。

背景技术:

2.锚网索支护是目前大多数煤矿井下采准巷道及回采巷道常用的支护方式,其具有支护效果好、适用范围广、施工速度快、劳动强度低等优点,能够通过提高围岩自稳能力来提高巷道围岩强度。

3.由于受锚网索支护影响,巷道顶板在工作面推进后易出现不垮落或不及时垮落现象,进而导致综采工作面顶板压力增大或瓦斯积聚。为确保采空区顶板随工作面的推进而及时垮落,减小采空区悬顶面积,防止顶板事故及采空区瓦斯积聚的发生,则必须对采空区顶板支护的锚索进行及时有效的退锚作业,对顶板压力进行泄压。

4.在传统技术中,煤矿井下顶板退锚作业多由人工手持退锚器来完成,在架设爬梯及手动葫芦后,退锚工作人员借助爬梯与手动葫芦将退锚器对准锚索底部,并将退锚器套装在锚索之上,随之对其进行锁紧,待人员退离至安全地点后,利用手动泵或气动泵向退锚器工作腔输送高压液压油,使退锚器对锚索进行张拉,并在楔形卡簧退出后松开锚索,使锚网索支护用托盘与顶柱自由散落,完成对顶板的泄压处理。然而,由于传统退锚技术中的退锚作业效率低、安全性能差,且需要的作业人员数量多,这一现状已严重制约了煤矿减人提效战略工程实施及煤矿现代化建设。

5.在现有技术中,部分煤矿井采用机器人进行自动退锚作业,主要通过液压控制系统完成机器人的动作控制。由于液压系统的各执行元件所需要的工作压力往往不一致,一般会采用不同压力等级的液压油泵组成泵组来实现,比如,低压泵提供大流量液压油实现负载快进快退,高压泵提供小流量液压油驱动负载最后阶段的动作。液压系统在元器件选型时,都必须按元器件最高工作压力进行选配,由于退锚器最高工作压力为63mpa,其已远超出常用液压泵工作压力31.5mpa及常用液压阀工作压力35mpa,若按此压力等级进行元器件选型,会造成退锚机器人液压系统可选用的泵阀等元器件种类较少、元器件供应周期长、系统总体油路耐压及外形尺寸增大、退锚机器人装机昂贵等问题,另外,从安全方面考虑,系统压力越高,其安全性就越低,系统因溢流造成的能量损失以及渗漏产生的发热量也会越大,元件故障率会比低压系统高出很多。

6.因此,如何在实现煤矿井下巷道自动退锚作业,并提高退锚作业工作效率、降低退锚作业安全风险的基础上,降低系统工作压力和能量损耗,是本领域技术人员需要解决的技术问题。

技术实现要素:

7.本发明的目的是提供一种液压控制系统,能够在实现煤矿井下巷道自动退锚作业,并提高退锚作业工作效率、降低退锚作业安全风险的基础上,降低系统工作压力和能量

损耗。本发明的另一目的是提供一种矿用退锚机器人。

8.为解决上述技术问题,本发明提供一种液压控制系统,包括:

9.油箱、与所述油箱连通的油泵、与所述油泵连通的增压机构、与所述增压机构连通的退锚器;

10.所述增压机构包括增压油缸、第一换向阀、第一单向阀;

11.所述增压油缸包括互相连通的大油腔和小油腔,以及设置于所述大油腔内的大活塞和设置于所述小油缸内的小活塞,所述大油腔的截面积比所述小油腔的截面积大,且所述大活塞与所述小活塞相连;

12.所述第一换向阀连通于所述油泵的出油口与所述大油腔之间,用于切换所述油泵的出油口与所述大油腔的通断状态;

13.所述第一单向阀连通于所述油泵的出油口与所述小油腔之间,用于防止所述小油腔内的介质油倒流回所述油泵中;

14.所述退锚器的进油口与所述小油腔连通。

15.优选地,所述增压机构具有两个,所述退锚器包括缩锚腔和退锚腔;

16.所述缩锚腔与其中一个所述增压机构中的小油腔连通,所述退锚腔与另一个所述增压机构中的小油腔连通;

17.还包括第二换向阀,连通于所述油泵的出油口与两个所述增压机构的进油口之间,用于选择其中一个所述增压机构的进油口与所述油泵的出油口导通。

18.优选地,所述增压机构还包括第二单向阀、液控单向阀;

19.所述第二单向阀连通于所述退锚器的进油口与所述小油腔之间,用于防止所述退锚器内的介质油倒流回所述小油腔中;

20.所述液控单向阀连通于所述退锚器的进油口与所述第二换向阀的其中一个出油口之间,所述液控单向阀的控制油口与所述第二换向阀的另一个出油口连通,且所述第一换向阀的进油口与所述第二换向阀的其中一个出油口连通。

21.优选地,还包括:

22.行走机构,所述行走机构包括用于驱动矿用退锚机器人行走的液压马达、行走换向阀;

23.所述行走换向阀的进油口与所述油泵的出油口连通,所述行走换向阀的两个出油口分别与所述液压马达的进出油口连通,所述行走换向阀用于通过控制进出油路反向实现所述液压马达的正反转。

24.优选地,还包括:

25.升降机构,所述升降机构包括用于驱动机械臂进行升降运动的升降油缸、升降换向阀;

26.所述升降换向阀的进油口与所述油泵的出油口连通,所述升降换向阀的两个出油口分别与所述升降油缸的进出油口连通,所述升降换向阀用于通过控制进出油路反向实现所述升降油缸的伸缩运动。

27.优选地,还包括:

28.作业辅助机构,所述作业辅助机构包括用于与地面抵接以防止倾翻的支撑油缸、支撑换向阀;

29.所述支撑换向阀的进油口与所述油泵的出油口与连通,所述支撑换向阀的两个出油口分别与所述支撑油缸的进出油口连通,所述支撑换向阀用于通过控制进出油路反向实现所述支撑油缸的伸缩运动。

30.优选地,所述作业辅助机构还包括用于与坡面抵接以防止溜车的驻车油缸、驻车换向阀;

31.所述驻车换向阀的进油口与所述油泵的出油口连通,所述驻车换向阀的两个出油口分别与所述驻车油缸的进出油口连通,所述驻车换向阀用于通过控制进出油路反向实现所述驻车油缸的伸缩运动。

32.优选地,所述作业辅助机构还包括用于调平机械臂安装平台的调平油缸、调平换向阀;

33.所述调平换向阀的进油口与所述油泵的出油口连通,所述调平换向阀的两个出油口分别与所述调平油缸的进出油口连通,所述调平换向阀用于通过控制进出油路反向实现所述调平油缸的伸缩运动。

34.优选地,还包括:

35.第三换向阀组,所述第三换向阀组包括先导换向阀、液控换向阀;

36.所述先导换向阀的进油口与所述油泵的出油口连通,所述先导换向阀的第一出油口与所述液控换向阀的第一工位控制油口连通,所述先导换向阀的第二出油口与所述液控换向阀的第二工位控制油口连通;

37.所述先导换向阀工作于第一工位时,其进油口与其第一出油口导通,其回油口与其第二出油口导通;所述先导换向阀工作于第二工位时,其进油口与其第二出油口导通,其回油口与其第一出油口导通;

38.所述液控换向阀的进油口与所述油泵的出油口连通,所述液控换向阀的第一出油口分别与所述增压机构的进油口、所述作业辅助机构的进油口连通,所述液控换向阀的第二出油口分别与所述行走机构的进油口、所述升降机构的进油口连通;

39.所述液控换向阀工作于第一工位时,其进油口与其第一出油口导通,其回油口与其第二出油口导通;所述液控换向阀工作于第二工位时,其进油口与其第二出油口导通,其回油口与其第一出油口导通。

40.本发明还提供一种矿用退锚机器人,包括机体和设置于所述机体上的液压控制系统,其中,所述液压控制系统具体为上述任一项所述的液压控制系统。

41.本发明所提供的液压控制系统,主要包括油箱、油泵、增压机构和退锚器。其中,油泵与油箱连通,增压机构的进油口与油泵的出油口连通,退锚器的进油口又与增压机构的出油口连通。增压机构具体包括增压油缸、第一换向阀和第一单向阀。其中,增压油缸为非等截面油缸,主要包括大油腔和小油腔,且大油腔的截面积比小油腔的截面积大,当然,与常规油缸相同的是,在增压油缸内也设置有活塞,由于具有两个腔,因此活塞也分别设置两个,即大油腔内的大活塞和小油腔内的小活塞,两者之间通过活塞杆相连。第一换向阀连通在油泵的出油口与增压油缸的大油腔之间,主要用于通过工位的切换,实现对油泵的出油口与大油腔之间的通断状态的切换控制,即使油泵的出油口与大油腔之间连通或断开。第一单向阀连通在油泵的出油口与增压油缸的小油腔之间,主要用于实现油泵的出油口到小油腔之间的单向导通,防止小油腔内的介质油倒流回油泵中。退锚器的进油口与增压油缸

的小油腔连通,主要用于在预定压力下对锚索进行张拉退锚操作,与人工手持退锚器的操作原理相同。

42.如此,当第一换向阀使油泵的出油口与增压油缸的大油腔断开时,从油泵的出油口中流出的压力油将通过第一单向阀后进入到增压油缸的小油腔内,为小油腔进行低压充液,同时进入到退锚器的工作腔内,为退锚器进行低压充液,但油泵的压力通常无法达到退锚器的工作压力,因此还无法进行退锚作业;当第一换向阀切换工位,并使油泵的出油口与增压油缸的大油腔连通时,从油泵的出油口中流出的压力油将通过第一换向阀后进入到增压油缸的大油腔内,此时,利用大油腔内的大活塞朝小油腔的运动,通过小活塞压缩小油腔内的液柱,从而在小油腔内产生高压,实现增压,而增压后的压力能够较为容易地达到退锚器的工作压力,从而使退锚器进行退锚作业。

43.相比于现有技术,本发明所提供的液压控制系统,利用增压机构的液压增压原理对油泵的出油压力进行增压后再将介质油送入退锚器内,使得退锚器达到工作压力后自动进行退锚作业,无需人工手持退锚器进行手工作业,也无需额外安装其余加压设备,因此能够在实现煤矿井下巷道自动退锚作业,并提高退锚作业工作效率、降低退锚作业安全风险的基础上,降低系统工作压力和能量损耗。

附图说明

44.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

45.图1为本发明所提供的一种具体实施方式的整体结构示意图。

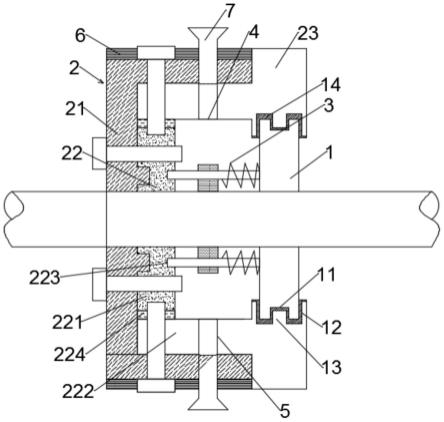

46.图2为增压机构的具体结构示意图。

47.图3为行走机构的具体结构示意图。

48.图4为升降机构的具体结构示意图。

49.图5为作业辅助机构的具体结构示意图。

50.图6为第三换向阀组的具体结构示意图。

51.图7为图1的局部结构示意图。

52.其中,图1—图7中:

53.油箱—1,油泵—2,增压机构—3,退锚器—4,第二换向阀—5,行走机构—6,升降机构—7,作业辅助机构—8,第三换向阀组—9,电磁卸荷溢流阀—10,管路过滤器—11,第四换向阀—12,散热器—13,温度传感器—14,磁滤器—15,液位传感器—16,液位计—17,空气滤清器—18;

54.增压油缸—31,第一换向阀—32,第一单向阀—33,第二单向阀—34,液控单向阀—35;

55.缩锚腔—41,退锚腔—42;

56.液压马达—61,行走换向阀—62,行走平衡阀—63;

57.升降油缸—71,升降换向阀—72,升降平衡阀—73;

58.支撑油缸—81,支撑换向阀—82,驻车油缸—83,驻车换向阀—84,调平油缸—85,

调平换向阀—86,支撑平衡阀—87,驻车平衡阀—88,调平平衡阀—89;

59.先导换向阀—91,液控换向阀—92;

60.大油腔—311,小油腔—312,大活塞—313,小活塞—314。

具体实施方式

61.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

62.请参考图1,图1为本发明所提供的一种具体实施方式的整体结构示意图。

63.在本发明所提供的一种具体实施方式中,液压控制系统主要包括油箱1、油泵2、增压机构3和退锚器4。

64.其中,油泵2与油箱1连通,增压机构3的进油口与油泵2的出油口连通,退锚器4的进油口又与增压机构3的出油口连通。

65.增压机构3具体包括增压油缸31、第一换向阀32和第一单向阀33。

66.其中,增压油缸31为非等截面油缸,主要包括大油腔311和小油腔312,且大油腔311的截面积比小油腔312的截面积大。当然,与常规油缸相同的是,在增压油缸31内也设置有活塞,由于具有两个腔,因此活塞也分别设置两个,即大油腔311内的大活塞313和小油腔312内的小活塞314,两者之间通过活塞杆相连。

67.第一换向阀32连通在油泵2的出油口与增压油缸31的大油腔311之间,主要用于通过工位的切换,实现对油泵2的出油口与大油腔311之间的通断状态的切换控制,即使油泵2的出油口与大油腔311之间连通或断开。

68.第一单向阀33连通在油泵2的出油口与增压油缸31的小油腔312之间,主要用于实现油泵2的出油口到小油腔312之间的单向导通,防止小油腔312内的介质油倒流回油泵2中。退锚器4的进油口与增压油缸31的小油腔312连通,主要用于在预定压力下对锚索进行张拉退锚操作,与人工手持退锚器4的操作原理相同。

69.如此,当第一换向阀32使油泵2的出油口与增压油缸31的大油腔311断开时,从油泵2的出油口中流出的压力油将通过第一单向阀33后进入到增压油缸31的小油腔312(无杆区,下同)内,为小油腔312进行低压充液,同时进入到退锚器4的工作腔内,为退锚器4进行低压充液,但油泵2的压力通常无法达到退锚器4的工作压力,因此还无法进行退锚作业;当第一换向阀32切换工位,并使油泵2的出油口与增压油缸31的大油腔311连通时,从油泵2的出油口中流出的压力油将通过第一换向阀32后进入到增压油缸31的大油腔311(无杆区,下同)内,此时,利用大油腔311内的大活塞313朝小油腔312的运动,通过小活塞314压缩小油腔312内的液柱,从而在小油腔312内产生高压,实现增压,而增压后的压力能够较为容易地达到退锚器4的工作压力,从而使退锚器4进行退锚作业。

70.相比于现有技术,本实施例所提供的液压控制系统,利用增压机构3的液压增压原理对油泵2的出油压力进行增压后再将介质油送入退锚器4内,使得退锚器4达到工作压力后自动进行退锚作业,无需人工手持退锚器4进行手工作业,也无需额外安装其余加压设备,因此能够在实现煤矿井下巷道自动退锚作业,并提高退锚作业工作效率、降低退锚作业

安全风险的基础上,降低系统工作压力和能量损耗。

71.在关于增压机构3的一种可选实施例中,该增压机构3具体设置有两个,这是考虑到在退锚器4上,可能同时开设有缩锚腔41和退锚腔42,如此,其中一个增压机构3专用于对缩锚腔41进行工作,而另一个增压机构3专用于对退锚腔42进行工作。具体的,缩锚腔41与其中一个增压机构3中的小油腔312连通,而退锚腔42与另一个增压机构3的中小油腔312连通。

72.同时,由于缩锚腔41和退锚腔42仅能同时只有一个处于工作状态,为便于控制两个增压机构3的工作状态,本实施例中增设了第二换向阀5。该第二换向阀5具体连通在油泵2的出油口与两个增压机构3的进油口之间,主要用于换向选择其中一个增压机构3的进油口与油泵2的出油口形成导通。具体的,该第二换向阀5可为两位四通换向阀或三位四通换向阀,以三位四通换向阀为例,具有进油口p、回油口t、第一出油口a、第二出油口b,当该第二换向阀5处于第一工位时,比如左工位时,压力油通过p口和a口后到达图示左侧的增压机构3中,并最终到达退锚器4的缩锚腔41内;当该第二换向阀5处于第二工位时,比如右工位时,压力油通过p口和b口后到达图示右侧的增压机构3中,并最终到达退锚器4的退锚腔42内。当该第二换向阀5处于中位时,具有y型中位机能,退锚器4的缩锚腔41、退锚腔42均卸荷。

73.此外,为便于实现退锚器4的卸荷操作,本实施例在增压机构3中增设了第二单向阀34和液控单向阀35。

74.具体的,该第二单向阀34连通在退锚器4的进油口与增压机构3的小油腔312之间,主要用于实现单向导通,防止退锚器4内的介质油倒流回到小油腔312中。

75.液控单向阀35连通在退锚器4的进油口与第二换向阀5的其中一个出油口(如b口)之间,而液控单向阀35的控制油口与第二换向阀5的另一个出油口(如a口)连通,同时,第一换向阀32的进油口还与第二换向阀5的其中一个出油口(如b口)连通。如此设置,当第一换向阀32处于右工位、第二换向阀5处于中位(或左位)时,退锚器4的退锚腔42卸荷,此时增压油缸31的大油腔311内的压力油通过第一换向阀32右位后与液控单向阀35的控制油口连通,使得液控单向阀35保持导通,而退锚腔42内的压力油通过该液控单向阀35后,再通过第二换向阀5的中位(或左位)流回至油箱1,顺利实现卸荷。

76.为便于实现矿用退锚机器人的行走功能,本实施例中还增设了行走机构6。具体的,该行走机构6主要包括用于驱动矿用退锚机器人进行行走的液压马达61,以及行走换向阀62。

77.其中,行走换向阀62的进油口(p)与油泵2的出油口连通,而行走换向阀62的两个出油口(a、b)分别与液压马达61的进出油口连通,该行走换向阀62主要用于控制阀内的进出油路进行反向,以实现液压马达61的正反转。具体的,该行走换向阀62可为三位四通换向阀,当其处于图示左工位时,压力油进入液压马达61的左侧油路,实现液压马达61的顺时针旋转(或逆时针旋转);当其处于图示右工位时,压力油进入液压马达61的右侧油路,实现液压马达61的逆时针旋转(或顺时针旋转);当其处于中位时,具有y型中位机能,液压马达61的左右侧油路均卸荷,此时液压马达61停止运行。

78.一般的,液压马达61驱动履带式行走装置,并分别布置在履带式行走装置的两侧,左右各一个,通过控制液压马达61的正反转,实现退锚机器人的前进、后退、左转及右转等

行走动作。同时,为提高液压马达61正反转的运动均衡性,本实施例中还在液压马达61的两侧油路与行走换向阀62的两个出油口之间连通了行走平衡阀63。

79.为便于实现矿用退锚机器人的机械臂的升降运动,本实施例中增设了升降机构7。具体的,该升降机构7主要包括用于驱动机械臂进行升降运动的升降油缸71,以及升降换向阀72。

80.其中,升降换向阀72的进油口(p)与油泵2的出油口连通,而升降换向阀72的两个出油口(a、b)分别与升降油缸71的进出油口连通,该升降换向阀72主要用于控制阀内的进出油路进行反向,以实现升降油缸71的伸缩运动。具体的,该升降换向阀72可为三位四通换向阀,当其处于图示左工位时,压力油进入升降油缸71的左侧油路(有杆腔),实现升降油缸71的缩回运动;当其处于图示右工位时,压力油进入升降油缸71的右侧油路(无杆腔),实现升降油缸71的伸出运动;当其处于中位时,具有y型中位机能,升降油缸71的左右侧油路均卸荷,此时升降油缸71停止运行。

81.一般的,矿用退锚机器人的机械臂托举控制使用三套升降油缸71共同完成,每个升降油缸71均设置有对应的升降换向阀72,机械臂托举控制与退锚机器人电控系统进行匹配,对三套升降油缸71进行联动控制和/或单独控制,实现矿用自动退锚机器人机械臂根据退锚作业巷道高度而自动完成机械臂的升降控制。同时,为提高机械臂升降的运动均衡性,本实施例中还在升降油缸71的两侧油路与升降换向阀72的两个出油口之间连通了升降平衡阀73。

82.此外,为辅助矿用退锚机器人进行巷内作业,提高作业稳定性和安全性,本实施例中增设了作业辅助机构8。具体的,该作业辅助机构8主要包括用于与地面形成抵接以防止机器人的机体倾翻的支撑油缸81,以及支撑换向阀82。

83.其中,支撑换向阀82的进油口(p)与油泵2的出油口连通,而支撑换向阀82的两个出油口(a、b)分别与支撑油缸81的进出油口连通,该支撑换向阀82主要用于控制阀内的进出油路进行反向,以实现支撑油缸81的伸缩运动。具体的,该支撑换向阀82可为三位四通换向阀,当其处于图示左工位时,压力油进入支撑油缸81的左侧油路(有杆腔),实现支撑油缸81的缩回运动;当其处于图示右工位时,压力油进入支撑油缸81的右侧油路(无杆腔),实现支撑油缸81的伸出运动;当其处于中位时,具有y型中位机能,支撑油缸81的左右侧油路均卸荷,此时支撑油缸81停止运行。

84.一般的,矿用退锚机器人的机械臂举升后,需要利用支撑油缸81伸出后在特定位置进行抓地支撑,以增强抓地力,防止因机体重心不稳而产生倾翻。同时,为提高支撑油缸81的伸缩运动均衡性,本实施例中还在支撑油缸81的两侧油路与支撑换向阀82的两个出油口之间连通了支撑平衡阀87。

85.进一步的,本实施例还在作业辅助机构8中增设有驻车油缸83和驻车换向阀84,该驻车油缸83主要用于伸出后与坡面形成抵接,以防止矿用退锚机器人在斜坡上驻车时产生溜车现象。

86.其中,驻车换向阀84的进油口(p)与油泵2的出油口连通,而驻车换向阀84的两个出油口(a、b)分别与驻车油缸83的进出油口连通,该驻车换向阀84主要用于控制阀内的进出油路进行反向,以实现驻车油缸83的伸缩运动。具体的,该驻车换向阀84可为三位四通换向阀,当其处于图示左工位时,压力油进入驻车油缸83的左侧油路(有杆腔),实现驻车油缸

83的缩回运动;当其处于图示右工位时,压力油进入驻车油缸83的右侧油路(无杆腔),实现驻车油缸83的伸出运动;当其处于中位时,具有y型中位机能,驻车油缸83的左右侧油路均卸荷,此时驻车油缸83停止运行。

87.一般的,矿用退锚机器人在斜坡上驻车后,驻车油缸83需要伸出以在斜坡上进行支撑,以防止机体因自重产生溜车现象。同时,为提高驻车油缸83的伸缩运动均衡性,本实施例中还在驻车油缸83的两侧油路与驻车换向阀84的两个出油口之间连通了驻车平衡阀88。

88.不仅如此,本实施例还在作业辅助机构8中增设了调平油缸85和调平换向,主要用于将机械臂的安装平台进行调平。

89.其中,调平换向阀86的进油口(p)与油泵2的出油口连通,而调平换向阀86的两个出油口(a、b)分别与调平油缸85的进出油口连通,该调平换向阀86主要用于控制阀内的进出油路进行反向,以实现调平油缸85的伸缩运动。具体的,该调平换向阀86可为三位四通换向阀,当其处于图示左工位时,压力油进入调平油缸85的左侧油路(有杆腔),实现调平油缸85的缩回运动;当其处于图示右工位时,压力油进入调平油缸85的右侧油路(无杆腔),实现调平油缸85的伸出运动;当其处于中位时,具有y型中位机能,调平油缸85的左右侧油路均卸荷,此时调平油缸85停止运行。

90.一般的,矿用退锚机器人在机械臂举升到位后,需要将调平油缸85伸出以将机械臂的安装平台调平,以提高机械臂的稳定性。同时,为提高调平油缸85的伸缩运动均衡性,本实施例中还在调平油缸85的两侧油路与调平换向阀86的两个出油口之间连通了调平平衡阀89。

91.另外,上述增压机构3、行走机构6、升降机构7以及作业辅助机构8,均需要与油泵2的出油口连通,以获取压力油,而该四种机构总体上可以分为两类,其中增压机构3与作业辅助机构8归为其中一类,主要工作于矿用退锚机器人的驻车作业场景,而行走机构6与升降机构7归为另一类,主要工作于矿用退锚机器人的行车运动场景。考虑到矿用退锚机器人在进行驻车作业时,往往需要保持机体稳定和静止,反之亦然,针对此,为实现该矿用退锚机器人的驻车作业状态与行车运动状态之间的互锁,本实施例中增设了第三换向阀组9。

92.具体的,该第三换向阀组9主要包括两个联用的换向阀,即先导换向阀91和液控换向阀92。

93.其中,先导换向阀91的进油口(p)与油泵2的出油口连通,而先导换向阀91的第一出油口(a)与液控换向阀92的第一工位控制油口连通,先导换向阀91的第二出油口(b)与液控换向阀92的第二工位控制油口连通。该先导换向阀91具体可采用三位四通换向阀,当其工作于第一工位(图示左工位)时,其进油口与其第一出油口导通,其回油口与其第二出油口导通;当先导换向阀91工作于第二工位(图示右工位)时,其进油口与其第二出油口导通,其回油口与其第一出油口导通;当先导换向阀91工作于中位时,具有y型中位机能。

94.同时,液控换向阀92的进油口(p)与油泵2的出油口连通,而液控换向阀92的第一出油口(a)分别与增压机构3的进油口、作业辅助机构8的进油口连通,而液控换向阀92的第二出油口(b)分别与行走机构6的进油口、升降机构7的进油口连通。该液控换向阀92具体可采用三位四通换向阀,当其工作于第一工位(图示左工位)时,其进油口与其第一出油口导通,其回油口与其第二出油口导通;当液控换向阀92工作于第二工位(图示右工位)时,其进

油口与其第二出油口导通,其回油口与其第一出油口导通;当液控换向阀92工作于中位时,具有y型中位机能。

95.如此设置,当先导换向阀91处于第一工位时,压力油与液控换向阀92的第一工位控制油口导通,此时液控换向阀92也工作于第一工位,压力油只能进入到增压机构3或作业辅助机构8中,顺利实现矿用退锚机器人的驻车作业状态;当先导换向阀91处于第二工位时,压力油与液控换向阀92的第二工位控制油口导通,此时液控换向阀92也工作于第二工位,压力油只能进入到行走机构6或升降机构7中,顺利实现矿用退锚机器人的行走运动状态。因此,能够实现矿用退锚机器人的驻车作业与行走运动之间的冗余设计,与电控系统进行匹配控制,对退锚机器人的驻车作业与行走运动实现液压互锁和电气互锁的冗余控制,增强退锚机器人坡道作业的安全性。

96.另外,本实施例中还设置有电磁卸荷溢流阀10,该电磁卸荷溢流阀10与退锚机器人液压控制系统各控制回路并联,通过退锚机器人控制系统向电磁卸荷溢流阀10发生指令使其电磁铁得电或失电,实现退锚机器人液压控制系统工作与卸荷切换,进而实现退锚机器人液压控制系统的节能控制,减少退锚器4机器人液压控制系统高压溢流所造成的能量损失。

97.本实施例中的油泵2,具体可采用恒功率变量泵,其出口流量随出口压力的大小近似地在一定范围内按恒功率曲线变化,实现退锚器4机器人液压控制系统低压大流量与高压小流量的自动切换功能。

98.本实施例中还设置有管路过滤器11,该管路过滤器11内设置有滤芯污染堵塞发讯器及旁通阀,主要用于提高液压系统的可靠性。当滤芯被污染物堵塞或系统油温过低时,流量脉动等因素造成进油压力超过发讯器设定值时,发讯器便发出讯号至退锚机器人电控系统,提示应及时更换滤芯或辅助提高液压油温度。若此时不能马上处理这些故障时,管路过滤器11内的旁通阀便自动开启,以保护管路过滤器11及退锚机器人液压控制系统正常工作。

99.本实施例中还设置有第四换向阀12、散热器13和温度传感器14,主要用于根据油箱1的温度实现液压油的散热或升温控制。具体的,温度传感器14将液压油温度数据实时传输至退锚机器人电控系统,当液压油温度低于电控系统设定温度时,第四换向阀12的电磁铁(控制端)得电,使液压系统各功能回路的回油及电磁卸荷溢流阀10的回油不流经液压油散热器13而直接回油箱1,并利用液压系统高压溢流或工作回油带来的热能实现油箱1内的液压油温度上升;当液压油温度高于电控系统设定温度时,电磁换向阀的电磁铁失电,将液压系统各功能回路的回油及电磁卸荷溢流阀10的回油经第四换向阀12的图示左位后进入散热器13,进行散热处理后再回油箱1,进而实现退锚机器人液压油温的自动控制。

100.本实施例还设置有与油箱1连通的磁滤器15,该磁滤器15的吸附力是一般磁性材料的数倍,具有瞬间液流冲击或高流速状态下吸附微米级铁磁性污染物的能力,并能克服在高速大冲击下冲下的铁磁性污染物重新被吸附住,从而避免液压元件的卡死或摩擦时的磨损,延长液压元件及液压系统的使用寿命,增强所述退锚机器人液压控制系统的可靠性。

101.本实施例还设置有液位传感器16和液位计17,主要用于实现退锚机器人在各种坡道运行或不同动作执行时,油箱1的液位存在波动变化的检查与显示。具体的,液位计17设置在油箱1的侧壁上便于观察的位置,供退锚机器人操作人员观察,而液位传感器16将油箱

1的液位数值实时传输至退锚机器人电控系统,实现液压油液位过低自动保护,以提高液压系统的可靠性。

102.本实施例还设置有空气滤清器18,主要用于随油箱1的液位波动变化及时排出或补充空气,解决油箱1的喘息控制及补充空气的净化过滤。

103.本实施例还提供一种矿用退锚机器人,主要包括机体和设置于机体上的液压控制系统,其中,该液压控制系统与前述相关内容相同,此处不再赘述。

104.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。