1.本发明涉及一种液压安全阀的阀芯及液压安全阀,属于液压控制技术领域。

背景技术:

2.飞机或液压挖掘机等装备的液压系统中常用溢流阀调节系统压力,即当系统压力超过某一规定值时,溢流阀便打开,使部分或全部高压油直接通过溢流阀流回油箱,使系统压力保持在调定的数值。用于防止液压系统压力过载的溢流阀称为安全阀。

3.带有变量泵的液压系统中正常情况下安全阀不起作用,处于常闭状态。当液压系统压力超过正常的最大压力时,安全阀打开,溢流液压泵的最大流量,从而防止系统过载,以确保系统的正常工作和延长液压系统的使用寿命。

4.目前,飞机或挖掘机等装备的液压系统上常使用一级式和二级式安全阀(或称为平衡柱塞式溢流阀),一级式安全阀由阀体、阀芯和弹簧组成,当系统正常工作时一级式安全阀阀芯在弹簧作用下处于关闭位置,当系统压力上升到安全阀的开启压力例如290kg/cm^2时,液压作用力克服弹簧力顶开一级式安全阀的阀芯,液压油流回油箱。

5.二级式安全阀如图1和图2所示包括阀体、主阀01、平衡弹簧02、导阀03、调压弹簧04、节流孔a05及节流孔b06组成。当系统正常工作时,二级式安全阀的导阀在调压弹簧作用下也处于关闭位置,主阀的阀芯的左、右腔压力相等,两油腔间有节流孔a沟通,在平衡弹簧作用下主阀处于关闭状态,安全阀不工作,见图1。

6.当系统压力上升到安全阀的开启压力,例如290kg/cm^2时,液压作用力克服调压弹簧力顶开二级式安全阀的导阀,少量油液经节流孔b06和导阀03流回油箱,当系统压力继续增大时,通过节流孔a05的流量增大到某一数量,节流孔a05前后压差对主阀芯的作用力足以克服平衡弹簧力和阀芯上的摩擦力,主阀芯开启,见图2,大量油经主阀窗孔流回油箱。当系统压力升高直到允许的最大压力例如340kg/cm^2时,导阀03开启量增加,流经节流孔a05的流量随之增加,主阀芯前后压差增加,开启量随之增加,通过安全阀的流量达到液压泵的最大供油量,系统压力不再升高。

7.现有的安全阀中的阀芯或导阀形状有锥形和球形,较好地解决了高精度控制高压系统压力的问题,但是这种安全阀作为“锥形(或球形)阀芯-弹簧”构成的结构形式,其本身是一个低阻尼的振动系统,在高压状态下工作时容易出现激烈的振动,并且伴随刺耳的噪音,这种振动会使导管内的压力波动,造成疲劳,并使阀体本身和导阀磨损。这种安全阀的“阀芯-弹簧”结构形式不仅开启关闭的阻尼小,并且开启和关闭时由于液流的动量发生变化,液流对于液压阀产生作用力,这个力称为液流力或液动力,作用于阀芯上的液流力始终是安全阀启闭期间引起阀芯振动的重要原因之一。而液流力的轴向分力和调压弹簧的弹力相互迭加作用,进一步增强了阀芯振动的扰动力。具体是当液压达到阀芯开启设定压力时,克服弹簧力,阀芯开启,而液流力的轴向分力作用下促使刚刚开启的阀芯关闭,关闭后压力作用下阀芯又开启,导致振动,关闭过程也相同。在液压作用下阀芯开启或关闭时,因外部扰动或弹簧作用力方向与阀芯轴线不一致,这时阀芯的通油开口不对称,引起液流力的径

向分力不对称,不对称液流力径向分力的存在将促使阀芯轴线进一步偏离阀孔轴线,使阀芯的振动是在阀芯锥面的一部分与阀体孔接触状态下发生,因此不可避免地局部发生磨损,磨损量积累到一定程度,将引起泄露。事实上,在许多液压系统中,这种安全阀的阀芯或导阀磨损量达到一定程度后,密封性下降,导致液压系统控制压力下降。虽然在一级式阀芯上通过增加阻尼结构,其耐久性有所改善,但增加了较高的加工成本,而二级式安全阀的这种问题也是由于其结构形式带来的,因此长期没能得到解决。

技术实现要素:

8.本发明针对现有技术存在的不足,提供一种结构简单,在保障阀启闭特性及压力稳定性的前提下避免阀芯激烈振动及减少阀芯磨损的液压安全阀的阀芯及液压安全阀。

9.本发明解决上述技术问题的技术方案如下:一种液压安全阀的阀芯,所述液压安全阀包括阀体,所述阀体内设有阀孔,所述阀芯包括一体结构的锥阀密封部、柱塞部及圆台部,所述柱塞部为圆柱体结构,所述柱塞部及圆台部插装在所述阀孔内。

10.本发明的有益效果是:所述柱塞部与所述阀孔之间设有环形间隙,所述圆台部与所述阀孔之间沿轴线方向的间隙不相等,形成具有倾斜面的环形间隙即楔形间隙,所述锥阀密封部在安全阀关闭状态时作用于阀孔的阀口位置。阀芯设计成有圆台部、柱塞部和锥阀密封部的结合体,其中圆台部的一端面对高压油,另一端与柱塞部的一端连接,柱塞部的另一端与锥阀密封部结合,当液压达到安全阀开启设定压力时,克服弹簧力开启,安全阀开启瞬间开启窗口大小不均,将产生某一侧方向的径向液流分力,阀芯的轴线偏离阀孔的轴线,圆台部与阀体上的孔表面沿轴线方向的间隙不相等,形成具有倾斜面的环形间隙即楔形间隙,如果阀芯的轴线偏心,将形成液压侧向力,即当柱塞向一侧偏移,圆台部及柱塞部与阀孔之间的间隙不对称,使得圆台部和柱塞部表面上的压力分布不对称,间隙变小的表面液体压力大于间隙变大的对称表面液体压力,从而驱动圆台部及柱塞部克服扰动力向另一侧移动,使阀芯的轴线向阀孔的轴线靠拢,因此有了楔形间隙后阀芯实现了其轴线将被固定于阀体配合孔轴线的效果,通过该楔形间隙及时校正阀芯在阀孔内的位置,避免阀芯与阀体接触,同样在液压压力下降,安全阀关闭时,也能继续使得阀芯与阀孔的轴线重合,保持阀芯圆台部及柱塞部与阀体非接触状态,通过阀芯的圆台部及柱塞部结构的设计起到避免阀芯径向振动的作用;此外,圆台部及柱塞部与阀孔之间相对轴向运动及液压油在间隙流动所产生的内摩擦力的增加,增大了阀芯轴向移动的阻尼效果,能起到减缓阀芯与阀体的轴向振动和撞击的作用。

11.在上述技术方案的基础上,本发明还可以做如下改进。

12.进一步地,所述圆台部结构的母线与其轴线夹角为α(以下简称导角α),所述锥阀密封部的母线与其轴线夹角为θ(以下简称方向角θ),所述导角α的角度小于所述方向角θ的角度。

13.采用上述进一步方案的有益效果是,锥阀密封部的锥度采用大角度的方向角θ,其作用是减小弹簧推力在锥阀面上的正压力,同时减小了引起轴向振动的液流力的轴向液流分力,利用锥阀密封部的方向角θ对轴向液流分力大小的影响,即锥阀的方向角θ越大,其液流力轴向分力越小,通过加大方向角θ减小了阀芯轴向振动的动力,另外锥阀密封部的方向角θ越大,与阀体的接触压力越小,可有效缓解导阀关闭时的撞击力。

14.进一步地,所述导角α的角度范围为0《α《7度。

15.采用上述进一步方案的有益效果是,阀芯的轴线偏离阀孔的轴线时,在阀芯表面上形成足够大的液压分布不对称性,因导角α角度越大,沿圆台周向的压力平衡现象越明显,导致柱塞轴线偏心时,其压力分布不对称性减小,导角α角度过大将不足以平衡液流力的径向液流分力或其它扰动力,故要求圆台部导角α的角度不大于7度,为安全阀阀芯轴线偏离阀体配合孔轴线时提供足够的液压侧向力,使安全阀的阀芯轴线与阀体配合孔轴线重合,确保安全阀启闭运动中阀芯不与阀体接触,避免了安全阀阀芯的横向振动,增加了安全阀阀芯关闭时轴向运动的阻尼,抵消了轴向振动的部分或全部动力。

16.进一步地,所述方向角θ的角度大于30度。

17.进一步地,所述方向角θ的角度为45-65度。

18.采用上述进一步方案的有益效果是,方向角θ的角度大于45度,减小了促成轴向振动的轴向液流力的分力,还减小了安全阀闭合时阀芯与阀体的接触应力,实现了消除阀体启闭期间常有的刺耳的噪音,改善了压力稳定性,提高了使用寿命。

19.进一步的,所述锥阀密封部包括呈一体结构的圆柱段及圆台密封段。

20.采用上述进一步方案的有益效果是,通过圆台密封段可作用于阀孔的阀口位置,使得未到安全阀开启压力状态下能起到密封作用,圆柱段一方面增加锥阀密封部的支撑强度,另一方面为弹簧提供作用位置。

21.进一步地,所述圆台部的长度大于0.5毫米。

22.采用上述进一步方案的有益效果是,可选择圆台部的长度不大于柱塞部长度。确保阀芯偏心时在阀芯表面形成足够大的压力分布不对称性,即形成足以克服液流力的径向分力或其它扰动力的液压侧向力。

23.本发明还涉及一种液压安全阀,包括如上所述的液压阀的阀芯。

24.本发明的有益效果是:在保障安全阀启闭静态和动态性能的前提下有效减缓因阀芯振动引起阀芯磨损,消除振动引起的高频噪音,避免安全阀失效,保障液压装备的液压系统高精度压力控制,提高安全阀的使用寿命。

25.进一步地,还包括主阀,所述液压安全阀的阀体上设有进液口、出液口及回液口,所述主阀的两端分别设有左腔及右腔,所述右腔内设有平衡弹簧,所述左腔与右腔之间设有节流通道,所述阀体内设有导阀腔,所述导阀腔通过所述液压安全阀的阀孔与所述右腔连通,所述导阀腔内设有调节弹簧,所述导阀腔通过回油通道与所述回液口连通。

26.采用上述进一步方案的有益效果是,当系统压力升高到允许最大压力时,高压油经过导阀的圆台部与阀体之间的楔形间隙和柱塞与阀体孔之间的环形间隙流出,主阀左右两端产生压差,然后主阀开启,这时如果因某种扰动使阀芯的开启瞬间开启阀口不对称,将产生某一侧方向的径向液流分力,导阀的轴线偏离阀孔的轴线,因此楔形间隙结构的间隙不对称,所形成的压力分布也不对称,因此将形成液压侧向力,液压侧向力的方向与径向液流力方向相反。液压侧向力大于径向液流力等径向扰动力,将驱使阀芯克服径向扰动力使其轴线向孔的轴线靠拢,因此有了楔形间隙后阀芯实现了其轴线将被固定于阀孔轴线的效果,避免了开启和闭合期间阀芯与阀孔的接触,即避免了锥阀密封部与阀孔局部接触状态下轴向振动,圆台部及柱塞部的设计也起到了避免阀芯径向振动的作用,同时因圆台部及柱塞部与配合孔之间相对轴向运动和液压油在间隙流动所产生的内摩擦力,阀口开度增

加,流量增加,内摩擦力也随之增加,增加了导阀轴向移动的阻尼效果,所以圆台部及柱塞部设计还减缓了阀芯与阀体的轴向振动和撞击作用,减小了阀芯与阀体的接触应力,消除了刺耳的噪音,改善了二级式液压安全阀的可靠性和使用寿命。

附图说明

27.图1为二级式安全阀关闭状态结构示意图;

28.图2为二级式安全阀开启状态结构示意图;

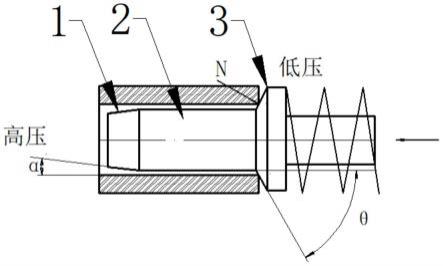

29.图3为本发明安全阀的结构示意图;

30.图4为本发明阀芯柱塞部表面上不对称压力分布和液流示意图;

31.图5为本发明锥阀密封部与阀体接触力变化结构示意图;

32.图6为本发明液压安全阀的结构示意图;

33.图中,01、主阀;02、平衡弹簧;03、导阀;04、调节弹簧;05、节流孔a;06、节流孔b;1、圆台部;2、柱塞部;3、锥阀密封部;4、阀体;5、节流通道;6、阀芯;7、导阀腔;8、左腔;9、右腔;10、回液口;11、进液口;12、出液口。

具体实施方式

34.以下结合实例对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

35.如图3-图4所示,一种液压安全阀的阀芯,所述液压安全阀包括阀体4,所述阀体内设有阀孔5,所述阀芯包括一体结构的锥阀密封部3、柱塞部2及圆台部1,所述柱塞部2为圆柱体结构,所述柱塞部2及圆台部1插装在所述阀孔内。所述柱塞部与所述阀孔之间设有环形间隙,所述圆台部与所述阀孔之间沿轴线方向的间隙不相等形成具有倾斜面的环形间隙即楔形间隙,所述锥阀密封部在安全阀关闭状态时作用于阀孔的阀口位置。

36.所述圆台部结构的母线与其轴线夹角为α(导角α),所述锥阀密封部的母线与其轴线夹角为θ(方向角θ),所述导角α的角度小于所述方向角θ的角度。锥阀密封部的方向角θ采用大角度其作用是减小弹簧推力在锥阀面上的正压力,同时减小了引起轴向振动的液流力的轴向液流分力,利用锥阀密封部的方向角θ对液流力的轴向液流分力的影响,即锥阀的方向角θ越大,其液流力轴向分力越小,通过加大方向角θ减小了阀芯轴向振动的动力,另外锥阀密封部的方向角θ越大,与阀体的接触压力越小,可有效缓解导阀关闭时的撞击力。

37.所述导角α的角度范围为0《α《7度。导角α越大,沿柱塞周向的压力平衡现象越明显,导致柱塞轴线偏心时,其压力分布不对称性减小,导角α角度过大将不足以平衡径向液流力,故要求柱塞端部导角α的角度不大于7度,为安全阀阀芯轴线偏离阀孔轴线时提供足够的液压侧向力,使安全阀的阀芯轴线与阀孔轴线重合,确保安全阀启闭运动中阀芯不与阀体接触,避免了安全阀阀芯的径向振动,增加了安全阀阀芯关闭时轴向运动的阻尼,抵消了引起轴向振动的全部或部分动力。

38.所述方向角θ的角度大于30度。

39.所述方向角θ的角度为45-65度。θ的角度大于45度,减小了促成轴向振动的轴向液流力的分力,还减小了安全阀闭合时阀芯与阀体的接触应力,实现了消除阀体启闭期间常有的刺耳的噪音,改善了压力稳定性,提高了使用寿命。

40.所述锥阀密封部包括呈一体结构的圆柱段及圆台密封段。通过圆台密封段可作用于阀孔的阀口位置,使得未到安全阀开启压力状态下能起到密封作用,圆柱段一方面增加锥阀密封部的支撑强度,另一方面为弹簧提供作用位置。

41.所述圆台部的长度不小于0.5毫米。具体使用时可选择圆台部的长度不大于柱塞部的长度。确保阀芯偏心时在阀芯表面形成足够大的压力分布不对称性,即形成足以克服液流力的径向分力或其他扰动力的液压侧向力。建立数学模型后的分析表明,圆台部长度接近柱塞部长度时效果较佳。

42.如图6所示,本发明还涉及一种液压安全阀,包括如上所述的液压阀的阀芯6。

43.还包括主阀,所述液压安全阀的阀体上设有进液口11、出液口12及回液口10,所述主阀的两端分别设有左腔8及右腔9,所述右腔内设有平衡弹簧,所述左腔与右腔之间设有节流通道5,所述阀体内设有导阀腔7,所述导阀腔通过所述液压安全阀的阀孔与所述右腔连通,所述导阀腔内设有调节弹簧,所述导阀腔通过回油通道与所述回液口连通。当系统压力升高到允许最大压力时,高压油经过圆台部与阀体之间的楔形间隙和柱塞与阀体孔之间的环形间隙流出,主阀左右两端产生压差,然后主阀开启,这时如果因某种扰动阀芯的开启瞬间开启阀口不对称,将产生某一侧方向的径向液流分力,导阀的轴线偏离阀孔的轴线,因此楔形间隙结构的间隙不对称,所形成的压力分布也不对称,如图4,因此将形成液压侧向力,液压侧向力的方向与径向液流力方向相反。液压侧向力大于径向液流力等径向扰动力,具体可通过调整影响侧向力的结构参数,如圆台部的锥度角、半径间隙、柱塞部及圆台部的长度、节流孔的大小等,就能使得阀芯克服径向扰动力并使其轴线向阀孔的轴线靠拢,因此有了楔形间隙后阀芯实现了其轴线将被固定于阀体配合孔轴线的效果,避免了开启和闭合期间阀芯与阀孔的接触,即避免了锥阀密封部与阀孔局部接触状态下轴向振动,圆台部及柱塞部的设计也起到了避免阀芯径向振动的作用,同时因圆台部及柱塞部与配合孔之间相对轴向运动和液压油在间隙流动所产生的内摩擦力(相对锥阀或球阀增加了环形间隙内的液体内摩擦力),阀口开度增加,流量增加,内摩擦力也液随之增加,增加了导阀轴向移动的阻尼效果,所以圆台部及柱塞部设计还减缓了阀芯与阀体的轴向振动和撞击作用,减小了阀芯与阀体的接触应力,消除了刺耳的噪音,改善了二级式液压安全阀的可靠性和使用寿命。

44.本发明中将阀芯设计成圆台部、柱塞部和锥阀密封部的结合体,阀芯端部和阀体孔之间配合沿轴线方向的间隙不相等形成了楔形间隙,本发明利用了液压油在楔形间隙中流动时,压力降分布随阀芯偏心率变化的规律,如附图4,一旦阀芯的轴线偏离阀体的轴线,甚至不平行、不重合,在柱塞表面所形成的不对称液压侧向力将阀芯轴线推回阀孔的轴线,使其重合,将阀芯的轴线固定于阀体孔的轴线上,避免因径向扰动或其他因素使柱塞部与阀体在接触状态下振动,本发明还利用了液压油流过圆台部及柱塞部与阀体的间隙时,其粘性引起对于阀芯关闭运动的阻尼作用,抵消了部分或全部轴向扰动力,本发明还利用了锥阀的方向角θ对于液流力的轴向分力大小的影响规律,即锥阀密封部的方向角θ越大,其液流力轴向分力越小(与cosθ成正比),通过加大锥度减小了阀芯轴向振动的扰动力,另外锥阀的方向角θ越大,阀芯与阀体的接触正压力越小(与sinθ成反比),有效缓解阀芯关闭时的撞击力和锥面的正压力,见附图5。本发明避免了导阀的径向振动,避免了阀芯锥面与阀体接触状态下的轴向振动,减小了阀芯与阀体的接触应力,消除了刺耳的噪音,改善了安全

阀的可靠性和使用寿命。

45.本发明可应用于开启压力290kg/cm^2~340kg/cm^2,最大流量240升/min的二级式安全阀,其导阀采用本发明的阀芯结构,阀芯的端部与阀体配合形成楔形间隙,阀芯圆台部的导角α采用0.8

°

的小角度,圆台部长度不大于柱塞部长度,锥阀密封部的θ角选择60

°

,当压力达到开启压力290kg/cm^2时,阀芯柱塞部开启的同时在扰动力作用下阀芯轴线偏离阀体孔轴线,通过建立数学模型分析表明,假定导阀轴线平行偏离1微米时,所产生的径向液流力分力为0.058牛顿(偏心5微米时为0.288牛顿),而此时楔形间隙引起的不对称压力分布在柱塞上引起的液压侧向力则达到1.8056牛顿,即该结构能为阀芯轴线不偏离阀孔轴线提供足够的液压侧向力,使导阀轴线与阀孔轴线保持重合,确保阀芯启闭运动中不与阀体接触,避免了阀芯的径向振动,增加了阀芯关闭时轴向运动的阻尼。本发明阀芯的圆台部、柱塞部与阀孔配合形成的油膜对于径向载荷承载力大幅度改善,对比现有技术中的锥阀与阀体构成的无限窄轴承能够承载较大的动载荷,实现流体动力润滑,当圆台部及柱塞部的轴线与阀孔轴线不平行、不重合时,还能有效地驱使阀芯轴线与阀孔轴线重合;锥阀密封部的方向角θ为60

°

,锥面上的正压力为245牛顿,而现有技术中较为常见的锥阀的方向角θ为15

°

,在工况条件和其他参数相同的情况下,锥面上的正压力为819牛顿,见图5。锥阀的方向角θ为60度时不仅减小了促成轴向振动的液流力的轴向分力,由0.556牛顿减小至0.149牛顿,重要的是大幅度减小了阀芯闭合时与阀体的接触应力。通过将在圆台部及柱塞部与大锥度的锥阀密封部的结合而成阀芯之后,消除了启闭期间常出现的刺耳的噪音,减少了锥面的磨损,改善了压力稳定性,提高了使用寿命。

46.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。