1.本发明属于化工设备技术领域,涉及一种含铀沉淀渣中铀的提取装置。

背景技术:

2.铀元件生产过程中产生的含铀废水采用铵盐沉淀法进行回收,得到的湿碱渣经800℃左右高温煅烧减容减重后以干碱渣的形式暂存。目前,国内仅812厂区贮存的干碱渣就高达60吨,不仅造成了铀资源的浪费,也存在核材料扩散的风险。碱渣中铀含量大、u-235丰度高,具有很高的回收价值。但碱渣组成复杂,各种杂质元素组成不固定,因此目前尚无碱渣中回收铀的成熟工艺和设备。

3.超临界co2流体萃取技术是20世纪90年代发展起来的一种新型分离技术。该技术利用超临界co2流体的强穿透性和强溶解性,可实现对大体积固体基质内部少量目标物质的提取。为了达到co2的临界条件,超临界co2流体萃取必须在超临界co2流体萃取装置上进行。该装置通常包括co2气瓶、高压泵、制冷机、携带剂系统、萃取系统和分离系统。co2经制冷机液化后进入萃取釜,在高压泵作用下,萃取釜中压力升高,通过电加热或循环水浴加热萃取釜。待温度和压力同时达到临界值时,co2变为超临界流体,开始萃取。含有目标物质的超临界co2流体进入分离釜后,由于压力降低,目标物质在超临界co2流体中的溶解度降低,从而和co2分离。co2转变为气体排出,目标物质则通过分离釜被收集。

4.由于co2为非极性物质,超临界co2流体在萃取沙棘油、香精、精油等有机物质的提取方面已经实现了工业化生产。超临界co2流体萃取金属离子时,为了增大金属离子在超临界co2流体中的溶解度,需要在酸和有机试剂的共同作用下形成中性的络合物。因此,对高压泵泵头、阀门、密封件等耐腐蚀提出了更高要求。目前,超临界co2流体萃取金属离子的研究多处于实验室研究阶段,其装置仅供实验室研究使用,尚未应用于工业生产。

技术实现要素:

5.本发明的目的是提供一种含铀沉淀渣中铀的提取装置,以能够实现对含铀沉淀渣中铀的直接提取,操作过程实现全自动化,大大降低人员的劳动强度。

6.为实现此目的,在基础的实施方案中,本发明提供一种含铀沉淀渣中铀的提取装置,所述的提取装置包括前处理单元、超临界co2流体提取单元、携带剂单元、铀回收单元及各连接管路,

7.所述的前处理单元包括超纯水贮罐、水泵、水蒸气发生器、反应釜,所述的超纯水贮罐中贮存的超纯水经所述的水泵输送进入所述的水蒸气发生器,产生水蒸气后进入所述的反应釜对所述的含铀沉淀渣进行水蒸气氧化;

8.所述的超临界co2流体提取单元包括co2钢瓶、制冷系统、混合器、预热器、反应釜、co2泵,所述的co2钢瓶中贮存的co2经所述的co2泵输送先后经过所述的制冷系统制冷,所述的混合器与所述的携带剂单元输送来的携带剂混合,所述的预热器预热后进入所述的反应釜,与完成水蒸气氧化的所述的含铀沉淀渣进行超临界co2流体提取;

9.所述的携带剂单元包括携带剂罐和携带剂泵,所述的携带剂罐中贮存的携带剂经所述的携带剂泵输送进入所述的混合器与co2混合;

10.所述的铀回收单元包括分离釜,所述的反应釜中超临界co2流体提取后,超临界co2携带铀进入所述的分离釜,在所述的分离釜中降低的压力下co2气化,收集所述的分离釜中的含铀溶液。

11.在一种优选的实施方案中,本发明提供一种含铀沉淀渣中铀的提取装置,其中所述的超临界co2流体提取单元还包括净化器,用于将所述的co2钢瓶中贮存的co2净化后再送入所述的制冷系统。

12.在一种优选的实施方案中,本发明提供一种含铀沉淀渣中铀的提取装置,其中所述的超临界co2流体提取单元还包括贮罐,用于贮存所述的制冷系统制冷后的co2,再输送入所述的混合器。

13.在一种优选的实施方案中,本发明提供一种含铀沉淀渣中铀的提取装置,其中所述的co2泵包括并联的co2主泵和co2副泵,所述的co2主泵用于初始输送co2,在整套装置的压力提高并稳定后采用所述的co2副泵继续输送co2,实现含铀沉淀渣中铀的提取。

14.在一种优选的实施方案中,本发明提供一种含铀沉淀渣中铀的提取装置,其中所述的分离釜包括彼此连接的第一分离釜与第二分离釜,在所述的第一分离釜中,携带剂-铀和co2发生分离后,co2经所述的第二分离釜净化后循环使用。

15.在一种优选的实施方案中,本发明提供一种含铀沉淀渣中铀的提取装置,其中所述的提取装置还包括设置在所述的反应釜外的循环水浴与电加热器,所述的循环水浴选择性通过所述的电加热器对所述的反应釜进行恒温加热或制冷。

16.在一种优选的实施方案中,本发明提供一种含铀沉淀渣中铀的提取装置,其中所述的提取装置还包括设置在所述的分离釜外的恒温水浴与电加热器,所述的恒温水浴选择性通过所述的电加热器对所述的分离釜进行恒温加热或制冷。

17.在一种优选的实施方案中,本发明提供一种含铀沉淀渣中铀的提取装置,其中所述的铀回收单元还包括吸收瓶,用于对所述的反应釜中超临界co2流体提取产生的酸性尾气进行吸收。

18.在一种优选的实施方案中,本发明提供一种含铀沉淀渣中铀的提取装置,其中所述的提取装置还包括控制单元,用于对整套提取装置进行操作控制。

19.在一种优选的实施方案中,本发明提供一种含铀沉淀渣中铀的提取装置,其中所述的控制单元实现co2泵、携带剂泵的自动控制和调节,实现提取装置运行过程中关键数据的贮存和导出,并对异常情况发出报警。

20.本发明的有益效果在于,利用本发明的含铀沉淀渣中铀的提取装置,能够实现对含铀沉淀渣中铀的直接提取,操作过程实现全自动化,大大降低人员的劳动强度。

21.目前,工业中使用的超临界co2流体萃取装置主要针对有机物质的提取,无需考虑装置组成元器件,例如高压泵、阀门、密封件等的耐腐蚀性,不适用于金属离子的提取。本发明根据含铀沉淀渣的特性,集成水蒸气氧化装置和超临界co2流体萃取装置,在一套装置上实现含铀沉淀渣中铀的形态转化和提取;同时,针对铀提取的特殊要求,改进高压泵、携带剂泵的泵头和流路,优选或定制耐腐性阀门、管道和密封件,使得集成后的装置可长期运行。本发明可开发自动化控制软件,实现操作过程的全自动化控制,具有很好的工业应用价

值。

22.本发明的有益效果具体体现在:

23.1)将含铀沉淀渣铀的形态转化和提取集成到一套装置上,缩短了工艺流程,降低了装置生产成本。

24.2)采用co2主泵提高整套装置的压力,待压力稳定后采用co2副泵实现沉淀渣中铀的提取。两台装置并联使用,即缩短了操作时间,又提高了沉淀渣中铀的提取效率。

25.3)在第一分离釜中,携带剂-铀和co2发生分离后,co2经第二分离釜、净化后循环使用;携带剂-铀经携带剂泵循环使用,增加了携带剂和co2的利用率,降低了生产成本。

26.4)co2主泵、co2副泵、携带剂泵的泵头均采用哈氏合金材质,装置中管道、阀门阀芯均采用316l材质,反应釜和分离釜密封件均采用聚全四氟乙丙烯材质。通过上述措施,既保证了装置在高温、高压下的密封性,又提高了装置耐酸性,增加了装置的工业应用价值。

附图说明

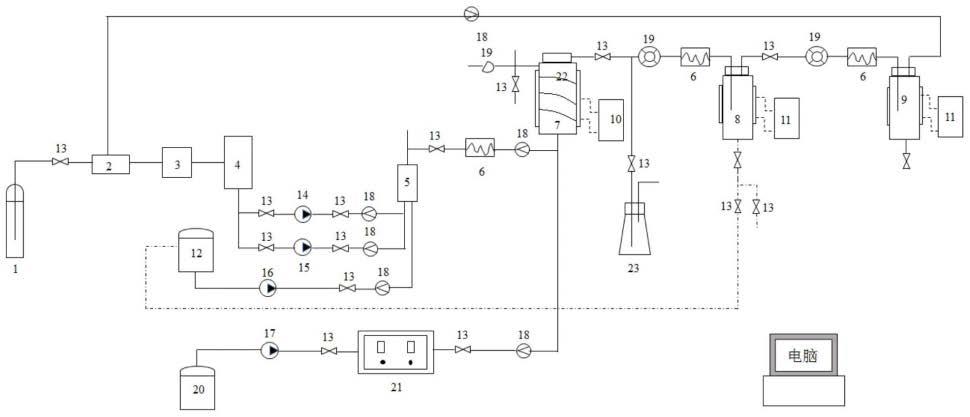

27.图1为示例性的本发明的含铀沉淀渣中铀的提取装置的组成结构图。

具体实施方式

28.示例性的本发明的含铀沉淀渣中铀的提取装置的组成结构如图1所示,包括前处理单元、超临界co2流体提取单元、携带剂单元、铀回收单元、控制单元、循环水浴10(具有制冷和加热功能,制冷范围0℃-室温,加热范围室温-80℃)、恒温水浴11、球阀13、单向阀18、安全阀19、电加热器22(加热温度范围室温-200℃)及各连接管路(材质为316l不锈钢,内径为4-8mm)。

29.前处理单元包括超纯水贮罐20、水泵17、水蒸气发生器21(输出流量0-5ml/min,可调,精度

±

1%)、反应釜7。超纯水贮罐20中贮存的超纯水经水泵17输送进入水蒸气发生器21,产生水蒸气后从底部进入反应釜7(上部出)对含铀沉淀渣进行水蒸气氧化(温度110-150℃),至少保持2h。

30.超临界co2流体提取单元包括co2钢瓶1、净化器2、制冷系统3、贮罐4、混合器5、预热器6、反应釜7、co2泵。co2钢瓶1中贮存的co2通过虹吸方式(确保进入系统的co2为液体状态)经co2泵输送先后经过净化器2净化,制冷系统3制冷,贮罐4贮存,混合器5与携带剂单元输送来的携带剂混合,预热器6预热后进入反应釜7,与完成水蒸气氧化的含铀沉淀渣进行超临界co2流体提取。co2泵包括并联的co2主泵14(流量范围10-100l/h可调节,可承受压力为40mpa)和co2副泵15(流量范围0-20ml/min可调节,可承受压力40mpa)。co2主泵14用于初始输送co2,在整套装置的压力提高并稳定后采用co2副泵15继续输送co2,实现含铀沉淀渣中铀的提取。co2主泵14和co2副泵15的柱头、柱塞带冷却功能,泵头材质采用哈氏合金。

31.携带剂单元包括携带剂罐12和携带剂泵16(流量范围0-20ml/min可调节,可承受压力40mpa,泵头材质采用哈氏合金)。携带剂罐12中贮存的携带剂经携带剂泵16输送进入混合器5与co2混合。

32.铀回收单元包括分离釜(采用316l不锈钢材质)。反应釜7中超临界co2流体提取后,超临界co2携带铀进入分离釜,在分离釜中降低的压力下co2气化,收集分离釜中的含铀溶液。分离釜包括彼此连接的第一分离釜8与第二分离釜9。在第一分离釜8和第二分离釜9

中,携带剂-铀和co2充分分离。

33.循环水浴10设置在反应釜7外,用于选择性通过电加热器22对反应釜7进行恒温加热或制冷。反应釜7配备料筒,料筒长径比5-7,采用316l不锈钢材质。

34.恒温水浴11分别设置在第一分离釜8与第二分离釜9外,对第一分离釜8与第二分离釜9进行恒温加热。

35.铀回收单元还包括吸收瓶23。吸收瓶23连接反应釜7出口,其中预先加入碱性溶液,用于对反应釜7中超临界co2流体提取产生的酸性尾气进行吸收。

36.控制单元用于对整套提取装置进行操作控制,尤其是开发自动化控制软件,实现co2主泵14、co2副泵15、携带剂泵16的自动控制和调节,实现提取装置运行过程中关键数据的贮存和导出,并对异常情况发出报警。采用数显压力传感器、温度传感器监测各单元压力和温度。

37.在各管路的必要处设立球阀13、单向阀18、安全阀19,各阀门阀芯均采用316l不锈钢材质。还同样设置预热器6预热进入第一分离釜8与第二分离釜9的超临界流体。反应釜7和分离釜密封件采用聚全四氟乙丙烯材质,该材质即可以保证高压下装置的密封性,又可以承受超临界下酸和有机溶剂的腐蚀。

38.水蒸气氧化完成后,采用循环制冷方式将反应釜7温度降至常温,然后循环水浴10加热至40-80℃。co2经净化、制冷、预加热后进入反应釜7,在co2主泵14作用下反应釜7压力升至10-30mpa。第一分离釜8压力设定为8-10mpa。待压力稳定后,co2主泵14切换至co2副泵15,同时开启携带剂泵16。在携带剂和超临界co2的共同作用下,物料中的铀被提取进入反应釜7中的超临界相。

39.携带剂和co2混合后从反应釜7底部进,提取物料中的铀后从反应釜7顶部出并进入第一分离釜8。在第一分离釜8中由于压力降低,携带剂-铀和超临界相发生分离。携带剂-铀滞留在第一分离釜8底部,通过管道进入携带剂罐12进行第二次循环提取。待多次循环后,铀在携带剂中达到饱和,从第一分离釜8中收集携带剂-铀。

40.上述示例性的本发明的含铀沉淀渣中铀的提取装置的应用举例如下。

41.1)将含铀沉淀渣研磨筛分至10-60目,称重288.76g加入反应釜7的料筒中,总量约500g,密封反应釜7。在携带剂罐12中加入624.37g预先制备好的tbp-hno3络合剂(即携带剂)。

42.2)设置电加热器22加热温度110℃,水蒸气发生器21温度110℃,流量1ml/min。待达到设定温度后,打开阀门,水蒸气以固定流量从反应釜7底部进、顶部出。在反应釜7中发生水蒸气氧化反应,uf4转化为uo2。吸收瓶23中加入0.1mol/l naoh,用以吸收酸性尾气。保持4h。关闭前处理单元相关设备和阀门。

43.3)设置循环水浴10温度为6℃,对反应釜7降温。达到50℃以下后,设置循环水浴10、循环水浴11温度为50℃。制冷系统3温度设置6℃。待达到设定温度后,设置co2主泵14流量10l/min,co2副泵15流量1ml/min,携带剂泵16流量1ml/min。设置反应釜7压力20mpa、第一分离釜8压力8mpa。

44.4)开启相关阀门,首先用co2气体排除装置中的空气。然后关闭反应釜7出口阀门,开启co2主泵14,待反应釜7和第一分离釜8达到设定压力后,关闭co2主泵14。

45.5)开启co2副泵15和携带剂泵16。co2和携带剂在混合器5中混合、预热后进入反应

釜7,并转换为含tbp-hno3的超临界co2。在反应釜7中铀转换为uo2(no3)2·

2tbp,溶解在超临界co2中,并被带出反应釜7,进入第一分离釜8。

46.6)在第一分离釜8中发生分离,uo2(no3)2·

2tbp-tbp-hno3沉积在第一分离釜8中,并进入携带剂罐12循环使用,co2经第二分离釜9分离后循环使用。

47.7)4小时后,关闭携带剂泵16及携带剂循环。从第一分离釜8和第二分离釜9收集铀。待没有溶液流出后,关闭co2副泵15,装置降压至常压。然后打开反应釜7,取出提取残渣。

48.8)样品分析。将提取残渣用按照四分法(保证取样具有代表性)取3g提取残渣,采用氟化氢铵全溶解法(参考铀矿石溶解)分析提取残渣中剩余铀的含量。原始含铀沉淀渣中铀的含量为9.6wt%,得到超临界co2流体对含铀沉淀渣中铀的提取效率为99.5%,提取残渣中铀的含量小于0.5%。

49.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若对本发明的这些修改和变型属于本发明权利要求及其同等技术的范围之内,则本发明也意图包含这些改动和变型在内。上述实施例或实施方式只是对本发明的举例说明,本发明也可以以其它的特定方式或其它的特定形式实施,而不偏离本发明的要旨或本质特征。因此,描述的实施方式从任何方面来看均应视为说明性而非限定性的。本发明的范围应由附加的权利要求说明,任何与权利要求的意图和范围等效的变化也应包含在本发明的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。