1.本发明属于机械制造技术领域,具体涉及一种液压泥炮过渡体的制备方法。

背景技术:

2.过渡体是德国进口tmt液压泥炮关键核心零件,外部形状和结构及其复杂,它的各个安装表面均需要多次加工,尺寸和技术条件要求非常严格,目前现有的材料及加工方法均不适合。从国外单件进口过渡体配件,价格昂贵、交货期长、增加维修成本,国内找不到同类型产品,造成设备停机,严重制约国内高炉正常生产。

3.因此,亟需研究一种技术效果优良的过渡体加工工艺方法,来制造出同类型产品替代进口,而且能填补国内空白。

技术实现要素:

4.为了达到上述目的,本发明提供一种液压泥炮过渡体的制备方法,该方法通过对合金结构钢成分体系、热处理方式及机械加工工序进行针对性设计,所制备的液压泥炮打泥活塞推力可达6000kn,完全能够满足实际工作条件与性能要求。

5.具体发明内容如下:

6.本发明提供了一种液压泥炮过渡体,所述过度体包括锥形管、环形凸台,连接耳环和吊装环;所述锥形管的大直径端和小直径端不同轴,且为空心结构;所述环形凸台对应设置在所述锥形管的小直径端,且所述环形凸台的上表面为球面;所述连接耳环分别横向对称设置在所述锥形管小直径端的左右两侧,且所述连接耳环上设置有耳孔;所述吊装环竖向设置在所述锥形管大直径端的顶部靠近所述锥形管重心位置。

7.本发明的另一个目的是提供一种液压泥炮过渡体的制备方法,所述过渡体制备工序包括制做坯料、退火处理、机械加工、淬火和低温回火的步骤;

8.所述胚料成分按质量百分比计:c:0.35~0.45、ni:2.45~2.55、mn:0.80~1.10、er:0.45~0.55、cr:0.25~0.35、mo:0.15~0.25、v:0.04~0.10、si:0.15~0.25、其余为fe。

9.进一步地,所述退火处理步骤为:在检查所述毛坯是否有沙眼、气孔、夹渣等铸造缺陷后,将所述毛坯加热到800~820℃,保温2~3h,随炉冷却至610~630℃后,出炉空冷至室温。

10.进一步地,所述机械加工具体步骤如下:

11.①

去毛刺:打磨去除所述过渡体轮廓铸造毛刺,偏差不大于0.5mm;

12.②

平端面:车床精加工所述过渡体大直径端,保证所述过渡体大直径端外圆柱面轴线与大直径端内圆柱面轴线同轴度公差为0.025mm,所述过渡体大直径端面与轴线垂直度公差为0.05mm;

13.③

划线:钳工画出所述过渡体小直径端的找正线,留出加工余量0.25~0.5mm;

14.④

车球面:车床加工所述过渡体小直径端,以所述过渡体大直径端轴线为基准固

定,调整夹具,垂直向上移动90mm,然后,车小直径端面长度尺寸公差保证393

±

0.5mm,车小直径端内圆柱面,更换圆弧刀头并控制车刀的转速≥2000n/min,吃刀量为0.1mm,球面表面粗糙度满足1.6μm,保证所述过渡体大直径端外圆柱面轴线与小直径端内圆柱面轴线平行度公差为0.08mm;

15.⑤

镗耳孔:以所述过渡体大直径端面为定位基准装夹并找正,在保证刀杆轴线与基准平面高度为381

±

0.1mm,所述刀杆中心与定位中心重合后,将所述刀杆向左侧平移220mm,镗左侧耳孔,一气呵成;完成后,退出所述刀杆并向右侧平移440mm,同样方法镗右侧耳孔,保证所述左、右两侧耳孔轴线与大直径端外圆柱面基准中心平面对称度公差达到0.05mm,保证所述左、右两侧耳孔轴线与大直径端外圆柱面轴线垂直度公差达到0.1mm;

16.⑥

镗耳孔平面:所述镗耳孔结束后,夹具不动,先将所述刀杆伸进一侧耳孔内再安装好刀头,所述刀头与所述过渡体小直径端中心线对齐,向右一次走刀104.5mm,然后调转刀头方向,向左一次走刀209mm,再以两个已加工表面为基准分别加工完成两个所述耳孔对称面,同样方法加工另一侧耳孔平面,保证所述左、右两侧耳孔所夹的4个平面与大直径端外圆柱面基准中心平面平行度公差达到0.04mm。

17.进一步地,所述淬火步骤为:采用盐浴炉,盐浴淬火前预热温度为670~690℃,保温时间为100~120min;所述盐浴加热温度为870~890℃,保温时间20~30min;等温在250~270℃的硝盐槽中进行,等温时间为80~100min。

18.进一步地,所述低温回火步骤为:回火温度为200~220℃,保温时间为120~180min。

19.上述液压泥炮过渡体及其制备方法仅对制备工艺中的核心参数进行了限定,该方法还包括铸胚和机械加工中的常规步骤,其工艺步骤按现有技术公开的方式进行,满足工艺要求即可。

20.本发明的有益效果为:

21.①

本发明选用特殊的合金结构钢,特别是材料中包含稀土元素铒er,可以明显改善合金的物理化学性能,并提高合金室温及高温机械性能,提高钢材的强度及耐磨性和抗腐蚀能力。金属v中掺入稀土元素er后形成化合物,分布在晶粒间,起到强化机械性能的作用,能够增强材料耐冲击疲劳性能。

22.②

本发明采用特殊的热处理方式,其组织为细小板条马氏体和位错型针状马氏体的混和组织,具有较高的强度和良好韧性。

23.③

本发明巧妙的设计机械加工工序,以过渡体大直径端面为定位基准装夹并找正,并且刀杆中心与定位中心重合后,一气呵成,保证左、右两侧耳孔轴线与基准中心平面对称度公差达到0.05mm;保证左、右两侧耳孔轴线与轴线垂直度公差达到0.1mm。并且,减少装夹和固定次数,简化加工工艺流程,提高过渡体加工精度。

24.④

制备的液压泥炮打泥活塞推力达到6000kn,完全能够满足实际工作条件与性能要求。

附图说明

25.图1为本发明过渡体金相组织图。

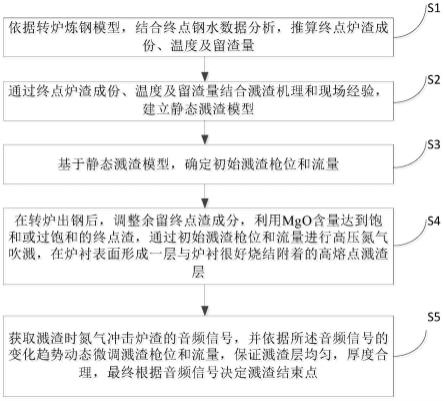

26.图2为本发明过渡体退火热处理工艺曲线示意图。

27.图3为本发明过渡体淬火 回火热处理工艺曲线示意图。

28.图4为本发明过渡体实体3d图。

29.图5为本发明过渡体主视图。

30.图6为本发明过渡体俯视图。

31.图7为本发明过渡体镗耳孔示意图。

32.图8为本发明过渡体镗耳孔平面示意图。

33.附图标识:1-大直径端、101-大直径端外圆柱面、102-大直径端内圆柱面、2-小直径端、201-小直径端内圆柱面、202-球面、3-连接耳环、301-耳孔、4-吊装孔、5-铣定位槽、6-刀头、7-刀杆。

具体实施方式

34.下述非限制性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

35.下述实施例中所述试验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

36.实施例1

37.如图1—8所示,本发明一种液压泥炮过渡体的制备方法,所用材料成分按质量百分比计:c:0.35~0.45、ni:2.45~2.55、mn:0.80~1.10、er:0.45~0.55、cr:0.25~0.35、mo:0.15~0.25、v:0.04~0.10、si:0.15~0.25、其余为fe。制备工序包括制做坯料、退火处理、去毛刺、平端面、划线、车球面、镗耳孔、镗耳孔平面、淬火和低温回火的步骤。其具体加工工艺如下:

38.(1)制做坯料:按材料成分质量百分比制做坯料。其金相组织图如图1所示。

39.(2)退火处理:检查毛坯是否有沙眼、气孔、夹渣等铸造缺陷后,将毛坯加热到810

±

10℃,保温2.5h,随炉冷却至620℃后出炉空冷至室温,硬度为hbs156-217。具体温度曲线如图2所示。

40.(3)去毛刺:打磨去除过渡体轮廓铸造毛刺,偏差不大于0.5mm。

41.(4)平端面:车床精加工过渡体大直径端1,如图4所示,保证过渡体大直径端外圆柱面101(φ613h7)轴线与大直径端内圆柱面102(φ534h7)轴线同轴度公差为0.025mm;过渡体大直径端面与轴线垂直度公差为0.05mm,为后续加工提供精基准;粗车凹槽6(φ580)外圆柱面见光即可。

42.(5)划线:钳工画出过渡体小直径端2的找正线,留出加工余量0.25~0.5mm。

43.(6)车球面:车床加工过渡体小直径端2,如图6所示,以过渡体大直径端1轴线为基准固定,调整夹具,垂直向上移动90mm,然后,车小直径端2面长度尺寸公差保证393

±

0.5mm,车小直径端内圆柱面201(φ252)。更换圆弧刀头并控制车刀的转速≥2000n/min,吃刀量为0.1mm,车球面202,球面202表面粗糙度满足1.6μm。保证过渡体大直径端外圆柱面101轴线与小直径端内圆柱面201轴线平行度公差为0.08mm。

44.(7)镗耳孔:如图7所示,以过渡体大直径端1面为定位基准装夹并找正,在保证刀杆7轴线与基准平面高度为381

±

0.1mm,并且刀杆7中心与定位中心重合后,刀杆7向左侧平

移220mm,镗左侧耳孔301,一气呵成;完成后,退出刀杆7并向右侧平移440mm,同样方法镗右侧耳孔301。保证左、右两侧耳孔301轴线与大直径端外圆柱面101基准中心平面对称度公差达到0.05mm;保证左、右两侧耳孔301轴线与大直径端外圆柱面101轴线垂直度公差达到0.1mm。

45.(8)镗耳孔平面:如图8所示,镗耳孔结束后,夹具不动,先将刀杆7伸进一侧耳孔301内再安装好刀头6,刀头6与过渡体小直径端中心线对齐,向右一次走刀104.5mm;然后调转刀头6方向,向左一次走刀209mm;再以两个已加工表面为基准分别加工完成两个耳孔301对称面。同样方法加工另一侧耳孔301平面。保证左、右两侧耳孔301所夹的4个平面与大直径端外圆柱面101基准中心平面平行度公差达到0.04mm。

46.(9)淬火:采用盐浴炉,盐浴淬火前预热温度为680℃,保温时间为120min,盐浴加热温度为880℃,保温时间20min。等温在260℃的硝盐槽中进行,等温时间90min。其组织为细小板条马氏体和针状马氏体的混和组织。

47.(10)低温回火:回火温度为210℃,保温时间为150min,目的是使过渡体心部和表面温度均匀一致,保证组织转变的充分进行,以及淬火应力得到充分消除。具体温度曲线如图3所示。

48.(11)荧光检查和超声波清洗:利用荧光粉检查过渡体内外表面的伤痕,舍弃不符合设计要求的过渡体,利用超声波振动清洗保证过渡体洁净。

49.压力试验:过渡体组装成液压泥炮并装满炮泥,堵住炮头,液压系统压力调至28mpa,打泥活塞推力达到6000kn,保压40min,保证过渡体表面无裂纹,各个连接处不漏泥,符合使用要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。