1.本发明属于水产技术领域,尤其涉及到一种米曲霉发酵绿鳍马面鲀鱼皮快速制备鱼露的方法及所得产品。

背景技术:

2.绿鳍马面鲀(thamnaconus septentrionalis)属于单鳍鱼科 (tetraodontiformes),所以俗称橡皮鱼、剥皮鱼、马面鱼等。

3.近年来,对于绿鳍马面鲀的大规模繁殖取得了一些进展,其年加工能力可以达到20万吨,其中鱼皮约占7%,通常在去皮后加工食用,但这不仅会造成环境污染,也会导致资源浪费。此外,目前国内外对绿鳍马面鲀的研究主要集中在研究大规模繁殖、基因表达、资源评价等方面,缺乏生产和加工方面的研究。

4.鱼露,又称鱼酱油,是一种天然发酵的,在东南亚通常作为烹饪调味品。传统的鱼露通常是通过将鱼料与盐按照1:1或3:1的比例混合,在封闭的混凝土罐中于室温下下发酵9至12个月甚至更长时间而获得的。传统的鱼露生产方式不仅生产周期长、生产成本高、资金周转期长,而且会产生许多不良风味和对人体有害的重金属和生物胺。目前,鱼露的快速发酵主要采用保温发酵、外加曲发酵、酶促或内脏发酵等方式。

5.米曲霉是一种好氧微生物,培养条件简单粗放,生长迅速,对杂菌有较强的抵抗力。其分泌的酶系统比较复杂,其中蛋白酶和淀粉酶活性较高,还有一定的谷氨酸酶活性,是生产酱油产品的常用菌种。虽然目前对鱼露的发酵技术有很多研究,但是缺乏对于超声辅助酶解结合外加种曲发酵鱼皮制备鱼露的研究。

技术实现要素:

6.本发明提供了一种米曲霉发酵绿鳍马面鲀鱼皮快速制备鱼露的方法及所得产品,所得鱼露符合行业标准要求,可有效解决鱼皮营养不全的问题,解决其开发产品单一的问题,实现绿色生产,减少了鱼类加工废弃物对环境的污染和冷链储存的能耗,为改进发酵工艺和提高鱼露的感官质量提供了参考。

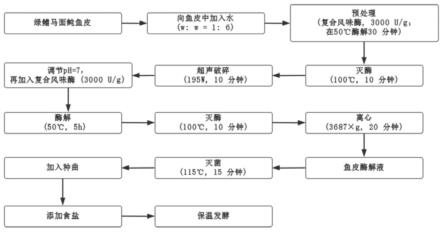

7.为了达到上述目的,本发明提供了一种米曲霉发酵绿鳍马面鲀鱼皮快速制备鱼露的方法,包括以下步骤:

8.利用复合风味酶对绿鳍马面鲀鱼皮进行酶解,得到酶解液;

9.向酶解液中接种米曲霉制备的种曲,并加入食盐,采用30-40℃发酵技术对酶解液进行发酵7-10天,制备得到鱼露。

10.作为优选,所述复合风味酶由质量比为1:1的蛋白酶和葡萄糖组成。

11.作为优选,酶解过程中,绿鳍马面鲀鱼皮:水的质量比1:(2-10)。作为优选,酶解过程中,采用超声波对溶液进行超声处理,所采用的超声波功率为65-195w。

12.作为优选,酶解过程中,所加入的复合风味酶的量为3000u/g-4000u/g。

13.作为优选,酶解过程中,将溶液的ph调控在5-7;

14.将酶解温度调控在30-60℃,酶解时间设置为3-6小时。

15.作为优选,在接种种曲的同时,还可加入食盐,以抑制腐败菌的生长和繁殖;

16.其中,种曲添加量为15%-20%,食盐添加量为15%-20%。

17.作为优选,发酵结束后,将发酵液于4327

×

g-5019

×

g离心15-20分钟,得到鱼露;

18.将得到的鱼露样品在90-100℃下灭菌15-25分钟,得到成品鱼露。

19.本发明还提供了一种成品鱼露,采用上述任一项技术方案所述的方法制备得到。

20.作为优选,其氨基酸态氮含量为0.48

±

0.002g/100ml,总氮含量为0.86

ꢀ±

0.002g/100g,酸度为0.37

±

0.03g/100g,ph值为5.87

±

0.135。

21.与现有技术相比,本发明的优点和积极效果在于:

22.1、本发明以绿鳍马面鲀鱼皮为原料,以水解度和氨基酸态氮的含量为考察指标,通过单因素实验、响应面实验和正交试验对酶解发酵条件进行了优化,制备得到了符合行业标准要求的鱼露。这为更好的利用绿鳍马面鲀鱼皮进行生产加工提供理论依据,为进一步深入研究生产鱼露的新技术提供借鉴。

23.2、本发明利用鱼皮制备鱼露,可以有效解决鱼皮营养不全的问题,解决其开发产品单一的问题,创造额外的生产价值,实现绿色生产,减少了鱼类加工废弃物对环境的污染和冷链储存的能耗,为改进发酵工艺和提高鱼露的感官质量提供了参考。

附图说明

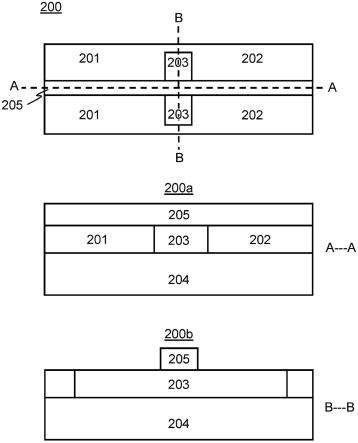

24.图1为本发明实施例提供的鱼皮酶解液的制备过程示意图;

25.图2为本发明实施例提供的各因素对dh影响的示意图,其中,a:料液比对dh的影响;b:超声功率对dh的影响;c:酶的添加量对dh的影响; d:ph值对dh的影响;e:酶解温度对dh的影响;f:酶解的时间对dh的影响;

26.图3为本发明实施例提供的酶的类型对dh影响的示意图;

27.图4为本发明实施例提供的响应面图和等高线图示意图;其中,(a1)料液比和酶解温度对dh影响的响应面图;(a2)料液比和酶解的温度对dh影响的等高线图;(b1)料液比和酶解的时间对dh影响的响应面图;(b2)料液比和酶解的时间对dh影响的等高线图;(c1)酶解温度和酶解的时间对dh的响应面图; (c2)酶解温度和时间对dh影响的等高线图。

具体实施方式

28.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.本发明所用样品

30.样品由烟台开发区天源水产有限公司提供,随机抽取活力旺盛、体表完整的工厂化养殖1龄鱼(平均重量为327g,平均长度为26cm)。测量每尾鱼的体长和重量,于冰盘上解剖后,迅速取内脏、鱼皮、鱼体两侧头后至尾柄前的全部肌肉,用无菌水冲洗干净,将鱼肉、鱼皮以及内脏分装,贮存于-80℃超低温冰箱,直到用于成分检测和生产加工。

31.本发明所用化学品

32.米曲霉bncc 185955购自河南省工业微生物菌种工程技术研究中心,保存在-80℃的30%甘油中。定期对冷冻培养物进行培养以控制其活力。胃蛋白酶(3000u/g)、中性蛋白酶(50000u/g)、碱性蛋白酶(400000u/g)、木瓜蛋白酶(100000u/g)和复合风味酶(15000u/g)均购自河南千志贸易有限公司。其他试剂为国产分析纯,购自国药集团化学试剂有限公司。

33.实施例1鱼皮酶解工艺的研究

34.1.1酶解液的制备

35.鱼皮酶解液的制备过程如图1所示。

36.取出存放在-80℃的鱼皮,在流水下解冻,用无菌水洗净,确保无蛋白组织残留,将鱼皮剪成碎,混合后备用。接下来,称取适量解冻沥干水分的鱼皮。加入适量蛋白酶后,在控制温度的水浴中酶解30分钟,随后在100℃灭酶。冷却后,用超声细胞破碎机处理10分钟,调整ph值,并再次加入相同质量的酶进行酶解。酶解后,在水浴中加热灭酶,冷却,并使用高速冷冻离心机在3687

×

g下离心20分钟获得酶解液,用公式(1,2)计算酶解液的水解度(dh)。

37.1.2酶种类的选择

38.选择复合风味酶、碱性蛋白酶、中性蛋白酶、胃蛋白酶和木瓜蛋白酶五种蛋白酶分别在其最佳ph值和温度下进行实验(表s1)。除了酶的种类、温度和ph不同,实验中的所有变量都是相同的(料液比1:6,超声功率195w,超声时间10分钟,酶添加量3000u/g,酶解的时间5小时)。酶解后在沸水浴中灭活10分钟,冷却后用高速冷冻离心机以3687

×

g离心20分钟获得酶解液,根据测定的dh的大小选择最佳的酶。

39.表s1各种酶的最佳ph值和温度

[0040][0041]

不同的蛋白酶具有不同的酶切位点,因此可以影响蛋白质中肽的释放位点,从而改变酶解的效果。实验数据显示,不同的蛋白酶对鱼皮酶解的效果存在明显差异(p《0.01)。从图3可以看出,对酶解的效果的影响变现为:复合风味酶(24.86%

±

1.40%)》中性蛋白酶(20.80%

±

3.49%)》碱性蛋白酶 (19.51%

±

2.07%)》胃蛋白酶(9.42%

±

1.89%)》木瓜蛋白酶(9.39%

±

1.16%)。此外,许多研究表明,复合风味酶可以使酶解液具有更好的风味,它可以切除肽链末端的疏水氨基酸以减少苦味,所以复合风味酶被选为后续实验中使用的酶。

[0042]

1.3单因素实验

[0043]

根据上述实验,采用复合风味酶,固定反应条件:料液比1:6,超声功率195w,超声时间10分钟,加酶量3000u/g,ph=7.0,酶解温度50℃,酶解的时间5小时。采用单因素实验,

考察料液比、超声功率、加酶量、酶解 ph值、酶解温度、酶解的时间对dh的影响。实验水平选择为料液比(1:2, 1:6,1:10,1:14,1:18),超声功率(65w,130w,195w,260w,325w),酶的添加量(2000u/g,3000u/g,4000u/g,5000u/g,6000u/g),酶的ph值 (5,6,7,8,9),酶解温度(30℃,40℃,50℃,60℃,70℃),酶解时间 (3h,4h,5h,6h,7h)。按1.1的流程进行酶解后,以dh的大小为评价指标,考察上述6个因素对酶解的效果的影响,初步优化实验条件,确定各个因素的最佳值。

[0044]

1.3.1料液比对酶解的效果的影响

[0045]

如图2-a所示,在1:2~1:18(g/ml)范围内,随着料液比的增加,水解度呈现先上升后下降的趋势,当料液比为1:10g/ml时出现最大值(30.95%

±ꢀ

3.25%)。初步分析,可能是在料液比1:2~1:10的范围内,随着料液比的增加,酶被充分分散到液体中,酶与底物的接触面积不断增大。继续提高料液比,酶的浓度下降,单位时间内酶的作用效率下降,酶的作用效果降低。因此,料液比的最佳选择是1:10g/ml。

[0046]

1.3.2超声波功率对酶解的效果的影响

[0047]

从图2-b可以看出,鱼皮的酶解效果在某一特定范围内呈上升趋势。当超声功率达到195w时,水解度达到最大,为32.61%

±

2.60%,这是因为在 65~195w范围内,大量的超声波通过溶液,形成冲击波。这种能量导致细胞破裂,促进了蛋白质和其他物质的浸出。同时,超声处理增加了酶的结合位点,使具有疏水侧链的残基与水分子接触,促进了后续的酶解过程,导致水解的增加。然而,当超声功率超过195w时,水解度呈现下降趋势。这可能是因为过高的超声功率使与皮的结构发生变化,溶解度降低,不利于后续的酶解,导致水解度降低。因此,超声功率的最佳选择是195w。

[0048]

1.3.3酶的添加对酶解的效果的影响

[0049]

从图2-c可以看出,在一定范围内鱼皮酶解产物的水解度随着复合风味酶添加量的增加,呈上升趋势,然后逐渐趋于稳定。当复合风味酶的添加量为4000u/g时,存在最高值(31.02%

±

1.20%)。这是因为在酶的添加量较少时,反应处于动力学的初级阶段,随着酶用量的增加,复合风味酶与鱼皮中的蛋白质结合的机会提高,酶与底物的反应更加彻底,从而使酶解液的水解度增加。通过增加酶的添加量,水解度趋于平缓甚至下降。可能是因为,随着酶的加入量的增加,单位酶作用的蛋白质减少,酶开始处于饱和状态。此外,有人认为水解作用的降低可能是由于反应过程中产生了作用于蛋白酶的抑制性肽类,从而降低了酶的活性。由于在酶的添加量为3000u/g时,其水解度为30.78%

±

1.26%,而当酶的添加量为4000u/g时dh只有微弱程度的增加,为了降低生产成本,在随后的实验中酶添加量控制为3000u/g。

[0050]

1.3.4 ph值对酶解的效果的影响

[0051]

如图2-d所示,dh在ph=7.0时达到最高值(32.31%

±

1.14%)。当ph 值小于7.0时,dh随ph值的增加而增加,当ph值大于7.0时,dh随ph 值的增加而减少。初步分析是因为每种酶都有其最适宜的ph值,只有在最适宜的ph值下才能充分发挥其作用。否则,会影响酶与底物的可解离基团的带电情况,从而影响酶与底物的相互作用,使酶的活性受到抑制甚至失活。

[0052]

1.3.5酶解温度对酶解的效果的影响

[0053]

如图2-e所示,酶解温度在30℃~60℃之间时,dh随温度升高而增加,这可能是因

为温度低于60℃时,酶的活性受到抑制。当温度为60℃时,dh 有最大值38.05%

±

0.55%。酶解的温度高于60℃时,dh随温度的升高而降低。可能是因为,高温使蛋白质分子过度聚合,酶蛋白变性,导致酶的活性受到影响,从而使鱼皮的水解度下降。

[0054]

1.3.6酶解的时间对酶解的效果的影响

[0055]

从图2-f可以看出,酶解的时间对酶解的效果的影响呈现先增后减的趋势。酶解3-6小时,dh逐渐增加,因为随着时间的增加,酶与底物反应的更加充分。酶解6小时时,dh有最高值为37.32%

±

2.16%。酶解的时间继续增加时,dh逐渐稳定,可能是因为酶和底物之间的反应已接近完成,化学反应达到平衡,继续反应,导致反应朝相反方向进行,水解度略有下降。因此,6 小时是酶解的最佳时间。

[0056]

1.4响应面优化设计

[0057]

根据单因素实验确定自变量的中心点和范围,选择对酶解的效果影响比较大的三个因素作为优化条件,以dh为响应值。根据box-behnken模型的经验设计原理,进行了响应面优化设计(表s2),用design-expert.v8.0.6.1 软件安排实验组合和数据分析。

[0058]

表s2响应面设计因素水平表

[0059][0060]

1.4.1实验方案及结果

[0061]

结合单因素实验结果分析,固定超声功率195w、超声时间10min、酶的添加量3000u/g、ph=7,以dh为响应值,选择三个因素(料液比、酶解温度和酶解时间)进行响应面实验,以优化绿鳍马面鲀鱼皮酶解的最佳工艺,响应面实验的结果见表s4。

[0062]

表s4响应面的结果

[0063][0064]

注:a:料液比,b:酶解温度,c:酶解时间

[0065]

1.4.2模型的方差分析

[0066]

根据响应面实验结果,用design-expert.v8.0.6.1软件对表s4的数据进行回归。得到鱼皮酶解液的水解度(dh)与料液比(a)、酶解温度(b)、酶解时间(c)的二次多元回归方程为:

[0067]

dh=34.89 0.90a-1.61b 4.97c 0.60ab 2.57ac-0.96bc-7.61a2-5.57b2

‑ꢀ

3.91c2。从方程主项的绝对值可以得到,酶解的时间对鱼皮酶解液的水解度的影响最大,其次是酶解温度,最后是料液比。

[0068]

表s4响应面的结果

[0069][0070]

注:a:料液比,b:酶解温度,c:酶解时间

[0071]

以dh为考察指标,对实验结果进行了方差分析,结果见表1。建立的回归模型,f=33.09,p《0.0001,说明回归模型的差异极其显著,而失拟项的差异不显著(p》0.05),说明方程是可靠的。回归系数r2=97.70%,表明方程拟合良好。r adj2=0.9475表明该模型可以解释94.75%的水解度变化。综上所述,表1中的数据表明,实验设计误差较小,适合于实际情况。

[0072]

表1响应面方差分析

[0073]

[0074][0075]

注:f 0.05=19.00,f 0.01=99.00,**极其显著,*显著

[0076]

此外,从表1的p值来看。在一级项中,酶解时间(c)对水解度的影响极其显著(p<0.01),酶解温度(b)对水解度的影响显著(p<0.05)。而料液比(a)的影响不显著(p=0.1485)。在二级项中,a2和b2对dh的影响极其显著,c2对dh的影响显著。相比之下,ac对dh的影响在交互项中是显著的,ab和bc对dh的影响不显著。三个因素对dh的影响结果是:酶解时间(c)》酶解温度(b)》料液比(a)。

[0077]

1.4.3响应面图和等高线图

[0078]

从响应面图可以直观地看出两个自变量对因变量的影响。三维曲线的曲率越大,两个因素之间的相互作用对dh的影响越显著。等高线图是三维曲线在底部的投影。如果它显示为一个椭圆,说明两个因素之间的相互作用对dh 的影响是显著的。如果它显示的是一个圆圈,则说明两个因素之间的相互作用对水解度的影响不显著。

[0079]

从图4中可以看出,随着任何两个因素的增加,酶解液的dh呈现先增加后减少的趋势。此外,a(料液比)和c(酶解时间)两个因素的等高线图呈现出明显的椭圆,说明存在明显的交互作用,这与回归模型方差分析结果一致。

[0080]

1.4.4条件优化和验证试验

[0081]

为进一步探讨酶解条件的最优值,对回归拟合方程进行求解,选择dh 值为最大。结合实际操作,获得最佳酶解条件:料液比1:10.67,酶解温度 58.05℃,酶解的时间6.69h;为了方便后续实验,调整工艺条件为:料液比 1:10,超声功率195w,超声时间10min,酶的添加量3000u/g,ph=7,酶解温度60℃,酶解时间7h。

[0082]

为了验证模型的可靠性,在调整后的工艺条件下进行了三次平行验证实验,结果显示dh为36.86%

±

1.64%,而与模型的预测值(36.78%)的相对误差仅为0.08%。说明用响应面法优化鱼皮酶解工艺条件得到的生产工艺参数是准确可靠的。

[0083]

1.5水解度的测定

[0084]

水解度(dh)被定义为从蛋白质中裂解出的游离氨基的百分比,它由氨基酸态氮(an)和总氮(tn)的比值计算得出。

[0085][0086]

其中:

[0087]

dh:酶解液的水解度,%。

[0088]

x:样品中氨基酸态氮的含量,g/100g。

[0089]

tn:绿鳍马面鲀鱼皮总氮的含量,g/100g。

[0090]

1.6an的测定

[0091]

酶解液an的测定是根据gb 5009.235-2016中的酸度计法进行测定。

[0092][0093]

其中:

[0094]

x:样品中an的含量,g/100g。

[0095]v1

:确定向样品稀释液中加入甲醛后所消耗的氢氧化钠标准滴定液的体积,ml。

[0096]v2

:向试剂空白实验中加入甲醛后消耗的氢氧化钠标准滴定溶液的体积, ml。

[0097]

c:氢氧化钠标准滴定溶液的浓度,mol/l。

[0098]

m:样品的质量,g。

[0099]

0.014:用1.00ml的氢氧化钠标准滴定溶液[c(naoh)=1.000mol/l]相当于氮的质量,g。

[0100]

v:吸出的样品的体积,ml。

[0101]v3

:吸取样品的量,ml。

[0102]v4

:样品稀释后的体积,ml。

[0103]v5

:酶解液的总体积,ml。

[0104]

100:单位转换系数。

[0105]

实施例2鱼露发酵条件的研究

[0106]

2.1培养基的制备

[0107]

综合马铃薯葡萄糖琼脂培养基(cpda)的具体成分如下:马铃薯汁1.0l (称取200g去皮马铃薯,煮沸30分钟,收集滤液并定容至1.0l),葡萄糖20.0g, kh2po

4 3.0g,mgso4·

7h2o 1.5g,微量维生素b1,琼脂粉20.0g,ph6.0

±

0.2。在121℃灭菌15分钟。

[0108]

2.2菌种的活化和种曲的制备

[0109]

在上述cpda培养基上,在28℃条件下,活化米曲霉bncc 185955。

[0110]

按照冯的方法(feng y等人.曲酒发酵过程中脂肪酸组成和脂肪分布的变化及其与酱油风味的关系(changes in fatty acidcomposition and lipid profile during koji fermentation and theirrelationships with soy sauce flavour).food chemistry,2014,158: 438-444.)稍作调整,将豆粕、麸皮和水按3:2:5的比例加入500ml锥形瓶中,浸泡2h,然后在121℃下灭菌20min。灭菌后,将其冷却到40℃左右,加入2%的米曲霉孢子悬液(107cfu/g)。在35℃、80%的湿度下培养2-3天。在此期间,略微摇晃锥形瓶使其翻动2-3次,以防止出现焼曲的现象。直至出现肉眼可见的黄绿色颗粒,培养后的种曲要保存在4℃备用。

[0111]

2.3鱼露的制备过程

[0112]

将添加了种曲和盐的鱼皮酶解液放入500ml无菌锥形瓶中,在最适温度下恒温发酵一周。在发酵过程中,早晚各摇晃锥形瓶一次。发酵结束后,将发酵液于5019

×

g离心15分钟,得到鱼露。得到的鱼露样品在100℃下灭菌 20分钟,得到成品鱼露。

[0113]

2.4发酵条件的优化

[0114]

选择三个因素(种曲的添加量(a)、盐的添加量(b)和发酵温度(c)) 作为正交实验的因素。以鱼露中an的含量为标准。采用正交表l9(34)进行正交实验,探究鱼露发酵的最佳条件(表s3)。an的含量用公式(2)计算。

[0115]

表s3 l9(34)正交实验的因素和水平设计

[0116][0117]

2.4.1正交实验和方差分析

[0118]

正交实验和方差分析的结果见表2。

[0119]

表2正交实验结果

[0120][0121]

注:a:种曲添加量,b:食盐添加量,c:温度,d:空白

[0122]

可以看出,绿鳍马面鲀鱼皮发酵效果受到种曲添加量(a)和食盐添加量(b)的影响。a对氨基酸态氮含量的影响极其显著(p《0.01),b对氨基酸态氮含量的影响显著(p《0.05),c对发氨基酸态氮含量的影响不显著 (p》0.05)。影响氨基酸态氮含量的主次因素为a》b》c,这与表s5的分析结果相同。因此,鱼皮酶解的最佳发酵工艺条件为:种曲添加量20%,盐添加量10%,发酵温度40℃。

[0123]

表s5方差分析(anova)

[0124]

[0125]

注:a:种曲添加量,b:食盐添加量,c:温度,d:空白,f 0.05=19.00,f 0.01=99.00,**:极其显著,*:显著

[0126]

2.4.2正交实验结果的验证

[0127]

根据正交实验确定的条件(种曲添加量20%,盐添加量10%,发酵温度 40℃)进行了7天的发酵,部分样品在发酵结束后出现了异味。因此,调整了发酵过程,向鱼皮酶解液中加入20%的种曲以及15%的盐,并在40℃下发酵一周。为了验证该工艺的准确性和合理性,按照上述改进后的工艺进行了三次平行操作,并分别测量了氨基酸态氮含量。结果表明,改进工艺下发酵液中an含量平均值为0.48

±

0.002g/100g,符合中华人民共和国行业标准中对鱼露an含量的要求,且发酵液并未产生不良的气味。

[0128]

实施例3鱼露理化指标的检测

[0129]

3.1 an的测定

[0130]

成品鱼露中an的测定方法与1.6中相同。

[0131]

3.2总氮的测定

[0132]

鱼露中总氮含量的测定按照gb 5009.5-2016中凯氏定氮法进行。

[0133]

3.3总酸的测定

[0134]

鱼露中总酸含量的测定按照gb 5009.239-2016中的ph计法进行。

[0135]

3.4 ph值的测量

[0136]

鱼露的ph值使用雷磁phs-4a型ph计测量。

[0137]

3.5数据分析

[0138]

使用excel软件进行数据收集。使用imb spss statistics 22进行单因素方差分析。通过design-expert.v8.0.6.1引入三因素和三水平的响应面优化设计和相关分析。所有的实验数据都进行了三次平行实验,结果以平均值

±

标准差表示。

[0139]

表s6鱼露的理化指标

[0140][0141]

我国鱼露的行业标准规定,一级鱼露的总氮含量应大于1.2g/100ml,氨基酸态氮的含量应大于0.9g/100ml;二级鱼露的总氮含量应大于 0.87g/100ml,氨基酸态氮含量应大于0.65g/100ml;而三级鱼露的总氮含量应大于0.54g/100ml,氨基酸态氮含量应大于0.40g/100ml。

[0142]

按照优化后的条件发酵7天后得到的成品鱼露的理化指标见表s6。氨基酸态氮含量为0.48

±

0.002g/100ml,比发酵前(0.13

±

0.005g/100ml)提高了 0.35g/100ml。总氮含量为0.86

±

0.002g/100g,酸度为0.37

±

0.03g/100g,ph 值为5.87

±

0.135,使用该工艺制备的鱼露中氨基酸态氮含量明显高于使用黑豆曲发酵两周后的鱼露,而其总氮含量略低于发酵一年后制作的鱼露 (1.05g/100ml),且利用该工艺条件发酵获得的鱼露符合中华人民共和国行业标准中鱼露的有关规定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。