一种pcb板干膜不良的返工方法

技术领域

1.本发明涉及pcb板退膜领域,尤其涉及一种pcb板干膜不良的返工方法。

背景技术:

2.pcb,即印制线路板,是电子元器件电气连接的载体,采用电子印刷术制作而成。干膜(dry film),在涂状中是相对湿膜(wet film)而言的,干膜是一种高分子的化合物,通过紫外线的照射后能够产和一种聚合反应形成一种稳定的物质附着于板面,从而达到阻挡电镀和蚀刻的功能。

3.图形转移,是印制线路板制作过程中的一个重要流程,它将设计好的线路图形转移到线路板上,形成一种抗蚀刻或者抗电镀的掩膜图像,然后经过后面的蚀刻流程形成铜面导电图形。图形转移的生产流程为:前处理

→

贴膜

→

曝光

→

显影,在每个流程步骤,都可能产生不良品,如贴膜起皱、曝光不良等。为减少报废,不良板一般会通过返洗干膜再重新制作图形转移的方法进行返工,但返工方法不良可能会产生干膜残胶入孔的品质缺陷,使pcb板丧失电气性能;高厚径比的板子的返洗更容易出现干膜残胶入孔。

技术实现要素:

4.本发明旨在至少在一定程度上解决相关技术中的问题之一。为此,本发明的目的在于提供一种pcb板干膜不良的返工方法,能够有效避免反洗过程出现干膜残胶入孔问题,确保pcb板的返工效果。

5.为了实现上述目的,本技术采用如下技术方案:一种pcb板干膜不良的返工方法,包括如下步骤:

6.s1:待返工pcb板在无菲林工具环境下全板曝光;

7.s2:退洗干膜,所述退洗干膜依次包括:碱液喷淋清洗、新液喷淋清洗、酸液喷淋清洗、水洗和烘干。

8.进一步的,碱液喷淋时所采用的碱液为氢氧化钠溶液,且氢氧化钠溶液的浓度为2-4wt%。

9.进一步的,碱液喷淋时温度小于50℃,产线运行速度为3-4m/min,喷淋压力为2.5

±

1kg/cm2。

10.进一步的,新液喷淋清洗时所采用的新液包括如下重量组分:月桂醇聚醚硫酸酯钠5-10份,三乙醇胺10-15份和水75-80份;所述新液喷淋清洗时的喷淋压力为1.5

±

0.5kg/cm2。

11.进一步的,酸液喷淋清洗时所采用的酸液为3.0

±

2wt%的硫酸溶液,喷淋压力为1.5

±

0.5kg/cm2。

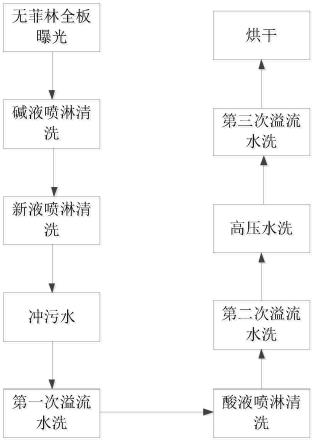

12.进一步的,退洗干膜重复两次,且每次退洗干膜依次包括:

13.s21:碱液喷淋清洗;

14.s22:新液喷淋清洗;

15.s23:冲污水;

16.s24:第一次溢流水洗;

17.s25:酸液喷淋清洗;

18.s26:第二次溢流水洗;

19.s27:高压水洗;

20.s28:第三次溢流水洗;

21.s29:烘干。

22.进一步的,所述第一次溢流水洗、第二次溢流水洗和第三次溢流水洗的参数相同,喷淋压力为1.5

±

0.5kg/cm2,溢流水流量为6

±

2l/min。

23.进一步的,所述高压水洗的喷淋压力为12

±

3kg/cm2。

24.进一步的,所述烘干的温度为90

±

5℃,风刀压力≥5kpa。

25.进一步的,步骤s23冲污水采用溢流水进行,且溢流水流量为4

±

2l/min。

26.本技术实施例提供的上述技术方案与现有技术相比具有如下优点:本技术针对待返工的pcb板先进行无菲林工具环境下的全板曝光,使得整个板面均被曝光,发生交联反应,曝光之后的干膜依次经过碱液喷淋清洗、新液喷淋清洗、酸液喷淋清洗和水洗工艺,确保曝光之后干膜能够被清洗干净,且不会产生大片干膜屑,避免现有技术中大片干膜屑粘附在孔内影响孔壁质量。本技术返工方法能够确保返工后的孔壁不被干膜影响,确保返工后pcb板中孔壁质量不受影响,确保pcb板的返工效果。

附图说明

27.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

29.附图中:

30.图1为本技术返工方法的流程示意图。

具体实施方式

31.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。以下描述中,需要理解的是,“前”、“后”、“上”、“下”、“左”、“右”、“纵”、“横”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“头”、“尾”等指示的方位或位置关系为基于附图所示的方位或位置关系、以特定的方位构造和操作,仅是为了便于描述本技术方案,而不是指示所指的机构或元件必须具有特定的方位,因此不能理解为对本发明的限制。

32.还需要说明的是,除非另有明确的规定和限定,“安装”、“相连”、“连接”、“固定”、“设置”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。当一个元件被称为在另一元件“上”或“下”时,该元件能够“直接地”或“间接地”位于另一元件之上,或者也可能存在一个或更多个居

间元件。术语“第一”、“第二”、“第三”等仅是为了便于描述本技术方案,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量,由此,限定有“第一”、“第二”、“第三”等的特征可以明示或者隐含地包括一个或者更多个该特征。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

33.以下描述中,为了说明而不是为了限定,提出了诸如特定系统结构、技术之类的具体细节,以便透彻理解本发明实施例。然而,本领域的技术人员应当清楚,在没有这些具体细节的其它实施例中也可以实现本发明。在其它情况中,省略对众所周知的系统、机构、电路以及方法的详细说明,以免不必要的细节妨碍本发明的描述。

34.请参阅附图1,本技术提供的一种pcb板干膜不良的返工方法,包括如下步骤:

35.s1:待返工pcb板在无菲林工具环境下全板曝光;

36.s2:退洗干膜,退洗干膜依次包括:碱液喷淋清洗、新液喷淋清洗、酸液喷淋清洗、水洗和烘干。

37.本技术针对待返工的pcb板先进行无菲林工具环境下的全板曝光,使得整个板面均被曝光,发生交联反应,曝光之后的干膜依次经过碱液喷淋清洗、新液喷淋清洗、酸液喷淋清洗和水洗工艺,确保曝光之后干膜能够被清洗干净,且不会产生大片干膜屑,避免现有技术中大片干膜屑粘附在孔内影响孔壁质量。本技术返工方法能够确保返工后的孔壁不被干膜影响,确保返工后pcb板中孔壁质量不受影响,确保pcb板的返工效果。

38.如附图1所示,本技术提供的一种pcb板干膜不良的返工方法,包括如下步骤:

39.s1:待返工pcb板在无菲林工具环境下全板曝光。

40.曝光时,需要留在板上的干膜,被紫外光照射后会发生交联反应,在后面的显影流程时不被退去,而未感光的部分被碳酸钠溶液溶解洗掉,从而形成电路图形。正常生产流程中的退膜流程,退去的是被曝光过形成图形的干膜,一般使用naoh溶液退去,退膜过程会形成小片的干膜屑。退膜缸相比显影缸,碱性强很多。

41.返工退洗干膜时,板子是贴膜流程或者曝光流程出现不良的板子,因此板子上有未被紫外光曝光的部分。常规退洗方案是直接过退膜缸,但未曝光的干膜直接浸泡在强碱性的naoh溶液中时,不能像显影那样逐渐溶解在碳酸钠溶液中,而是一下子形成带有粘性的干膜残胶类物质,在退洗过程中粘附在孔内,影响孔壁质量。高厚径比的板子,返洗干膜时,小孔更容易被这种干膜残胶堵塞。

42.退洗之前先做全板曝光,因为没有菲林工具,整个板面都被紫外光曝光,发生交联反应,板面上没有未被曝光的干膜,所以在做下一步的退膜时,就不会产生粘性的干膜残胶。本技术中正是因为在脱模前进行了无菲林工具的全板曝光,确保班上没有未曝光的干膜残胶,所以后续采用的退洗干膜工艺也与现有工艺有所不同,经过全板曝光之后的pcb板,后续退洗干膜工艺更加快速,且退洗效果更好。

43.s2:退洗干膜,退洗干膜具体包括:

44.s21:碱液喷淋清洗;碱液喷淋时所采用的碱液为氢氧化钠溶液,且氢氧化钠溶液的浓度为2-4wt%。碱液喷淋时温度小于50℃,产线运行速度为3-4m/min,喷淋压力为2.5

±

1kg/cm2。

45.本技术曝光后的pcb板无需经过退膜缸,可以直接采用碱液喷淋清洗,在pcb板运输过程中即可开始喷淋清洗工艺。

46.s22:新液喷淋清洗;新液喷淋清洗时所采用的新液包括如下重量组分:月桂醇聚醚硫酸酯钠5-10份,三乙醇胺10-15份和水75-80份;新液喷淋清洗时的喷淋压力为1.5

±

0.5kg/cm2。

47.本技术中新增加了新液喷淋清洗过程,新液中包含月桂醇聚醚硫酸酯钠和三乙醇胺,其中,月桂醇聚醚硫酸酯钠活性物含量较高,不受水硬度的影响,且具有优良的生物降解型和低温性能;三乙醇胺可作为表面活性剂,与月桂醇聚醚硫酸酯钠联合使用,确保新液喷淋清洗工艺能够有效去除pcb板上残余干膜。

48.s23:冲污水;冲污水采用溢流水进行,且溢流水流量为4

±

2l/min。

49.s24:第一次溢流水洗;喷淋压力为1.5

±

0.5kg/cm2,溢流水流量为6

±

2l/min。采用溢流水冲洗能够确保冲洗液的流动性,进一步确保清洗效果。

50.s25:酸液喷淋清洗;酸液喷淋清洗时所采用的酸液为3.0

±

2wt%的硫酸溶液,喷淋压力为1.5

±

0.5kg/cm2。本技术酸洗步骤能够去除铜表面氧化物,杂质并可咬蚀微量金属铜,使铜面结构发生变化以增加铜面均匀性,粗糙度并增加铜面活性,以利于下一制程作业。

51.s26:第二次溢流水洗;喷淋压力为1.5

±

0.5kg/cm2,溢流水流量为6

±

2l/min。采用溢流水冲洗能够确保冲洗液的流动性,进一步确保清洗效果。

52.s27:高压水洗;高压水洗的喷淋压力为12

±

3kg/cm2。高压水流可以快速有效去除pcb板上的残余杂质。

53.s28:第三次溢流水洗;喷淋压力为1.5

±

0.5kg/cm2,溢流水流量为6

±

2l/min。采用溢流水冲洗能够确保冲洗液的流动性,进一步确保清洗效果。

54.s29:烘干;烘干的温度为90

±

5℃,风刀压力≥5kpa。

55.本技术上述退洗干膜工艺可以重复两次,即重复步骤s2两次,其清洗效果更佳。当然,本技术上述退洗干膜工业也可以重复多次,经过测试之后,重复两次之后的pcb板效率和品质处于最佳状态,多次重复有助于提高pcb板品质,但是会影响效率和成本。

56.本技术中退洗工艺在流水线上完成,可以在pcb板传输过程中完成退洗干膜,实现了pcb板的批量返工,在碱清洗、新液清洗以及酸液清洗之间穿插设置溢流水洗工艺,进一步确保退洗效果。

57.本技术上述方法返工之后的pcb板孔内均无异物,且干膜退洗干净,不会影响其后续进一步的工艺处理。相比现有技术中直接经过退膜缸的pcb板更加干净,且能够实现批量生产,效率更高。

58.可以理解的,以上实施例仅表达了本发明的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制;应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,可以对上述技术特点进行自由组合,还可以做出若干变形和改进,这些都属于本发明的保护范围;因此,凡跟本发明权利要求范围所做的等同变换与修饰,均应属于本发明权利要求的涵盖范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。