1.本发明涉及线路板加工生产技术领域,特别涉及一种线路板微型通孔加工方法及其装置。

背景技术:

2.印刷电路板(printed circuit board,pcb)朝着高密度、高集成、封装化、细微化和多层化的方向发展,钻孔是线路板制作过程中的一项重要工艺,然而,传统的钻孔工艺已经不能满足线路板钻微型孔的需求。相关技术中,通过镭射激光钻孔,但是,在钻孔时容易烧伤镭射机的台面,甚至烧伤机台下的设备部件。

技术实现要素:

3.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种线路板微型通孔加工方法及其装置,在镭射打孔时,采用铝基垫片避免烧伤设备部件。

4.根据本发明第一方面实施例提供的线路板微型通孔加工方法。所述方法包括:

5.在镭射激光机的机台上放置铝基垫片,其中,所述铝基垫片设置有预留区域,所述铝基垫片还设置有真空导气槽,所述真空导气槽设置于所述预留区域的四周;

6.将线路板放置于所述铝基垫片上,并且使得线路板的打孔位置位于所述预留区域;

7.通过所述真空导气槽对线路板进行吸附处理,使得线路板固定于所述铝基垫片上;

8.基于预设的加工程序对线路板进行镭射加工处理。

9.根据本发明实施例的线路板微型通孔加工方法,至少具有如下技术效果:该方法首先在镭射激光机的机台上放置铝基垫片,其中,铝基垫片设置有预留区域,铝基垫片还设置有真空导气槽,真空导气槽设置于预留区域的四周;然后将线路板放置于铝基垫片上,并且使得线路板的打孔位置位于预留区域,能够避免线路板与台面接触,避免后续镭射时烧伤台面;通过真空导气槽对线路板进行吸附处理,使得线路板固定于铝基垫片上,保证打孔的最小位置在线路板的中间;基于预设的加工程序对线路板进行镭射加工处理。通过利用铝基垫片既能保证打孔最小位置在线路板的中间,又能避免烧伤设备部件。

10.根据本发明实施例的线路板微型通孔加工方法,在所述在镭射激光机的机台上放置铝基垫片之后,所述方法还包括:利用蓝胶带将所述铝基垫片粘贴于所述镭射激光机的机台上。

11.根据本发明实施例的线路板微型通孔加工方法,所述基于预设的加工程序对线路板进行镭射加工处理,包括:

12.利用预设的第一镭射参数对所述线路板的第一表面进行镭射处理;

13.利用预设的第二镭射参数对所述线路板的第二表面进行镭射处理。

14.根据本发明实施例的线路板微型通孔加工方法,在所述将线路板放置于所述铝基

垫片上之前,所述方法还包括:

15.对所述线路板进行棕化处理,在所述线路板的表面形成棕化层。

16.根据本发明实施例的线路板微型通孔加工方法,所述线路板的微型通孔的加工孔径为小于或者等于0.15毫米的范围。

17.根据本发明实施例的线路板微型通孔加工方法,所述铝基垫片的厚度为0.15毫米至0.2毫米。

18.根据本发明实施例的线路板微型通孔加工方法,所述真空导气槽通过以下方式得到:利用刀片或者剪刀在所述铝基垫片与所述线路板不打孔位置对应的位置处进行开窗处理。

19.本发明第二方面实施例提供的线路板微型通孔加工装置,利用上述第一方面实施例所述的线路板微型通孔加工方法进行线路板微型通孔加工处理。

20.根据本发明实施例的线路板微型通孔加工装置,至少具有如下技术效果:该装置利用线路板微型通孔加工方法进行线路板微型通孔加工处理,该方法首先在镭射激光机的机台上放置铝基垫片,其中,铝基垫片设置有预留区域,铝基垫片还设置有真空导气槽,真空导气槽设置于预留区域的四周;然后将线路板放置于铝基垫片上,并且使得线路板的打孔位置位于预留区域,能够避免线路板与台面接触,避免后续镭射时烧伤台面;通过真空导气槽对线路板进行吸附处理,使得线路板固定于铝基垫片上,保证打孔的最小位置在线路板的中间;基于预设的加工程序对线路板进行镭射加工处理。通过利用铝基垫片既能保证打孔最小位置在线路板的中间,又能避免烧伤设备部件。

21.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

22.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

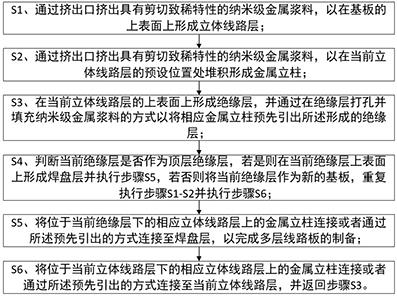

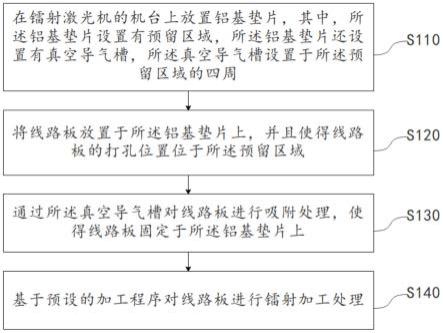

23.图1是本发明一个实施例提供的线路板微型通孔加工方法的流程示意图;

24.图2是本发明另一个实施例提供的线路板微型通孔加工方法的流程示意图;

25.图3是图1中步骤s140的子步骤流程示意图;

26.图4是本发明另一个实施例提供的线路板微型通孔加工方法的流程示意图;

27.图5是本发明一个实施例提供的线路板微型通孔加工装置的镭射激光机的机台示意图;

28.图6是本发明一个实施例提供的线路板微型通孔加工装置的铝基垫片示意图;

29.图7是本发明一个实施例提供的线路板微型通孔加工装置的铝基垫片在镭射激光机的机台上的示意图。

30.附图标记:

31.镭射激光机的机台100、真空导气孔110、铝基垫片200、预留区域210、真空导气槽220。

具体实施方式

32.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

33.需要说明的是,虽然在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于流程图中的顺序执行所示出或描述的步骤。说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

34.相关技术中,采用的铝基垫板厚度偏厚,这容易造成镭射机的工作台面平整度差异大,镭射通孔成型后可能出现部份最小位置不在板中心的现象。除此之外,上垫板时,镭射机原来台面螺丝孔易滑丝,由于垫板的厚度偏厚,因厚度和重量而不易操作,影响生产效率。

35.基于此,本发明实施例提供一种线路板微型通孔加工方法及其装置,线路板微型通孔加工方法首先在镭射激光机的机台100上放置铝基垫片200,其中,铝基垫片200设置有预留区域210,铝基垫片200还设置有真空导气槽220,真空导气槽220设置于预留区域210的四周;然后将线路板放置于铝基垫片200上,并且使得线路板的打孔位置位于预留区域210,能够避免线路板与台面接触,避免后续镭射时烧伤台面;通过真空导气槽220对线路板进行吸附处理,使得线路板固定于铝基垫片200上,保证打孔的最小位置在线路板的中间;基于预设的加工程序对线路板进行镭射加工处理。通过利用铝基垫片200既能保证打孔最小位置在线路板的中间,又能避免烧伤设备部件。

36.需要说明的是,本发明实施例提供的线路板微型通孔加工方法不仅仅适应于打微型通孔,还适用于打其他通孔,应用范围较广,并且能够保证打的通孔的孔径位于线路板的中心位置。镭射微型通孔工艺还可以实现在同样面积内设计线路板,能够提高安装灯珠的密度,推动显示技术进步。

37.下面结合附图对本发明实施例提供的线路板微型通孔加工方法进行阐述。

38.参考图1、图5和图7,本发明实施例提供的线路板微型通孔加工方法包括但不限于有步骤s110、步骤s120、步骤s130和步骤s140。

39.步骤s110,在镭射激光机的机台100上放置铝基垫片200,其中,铝基垫片200设置有预留区域210,铝基垫片200还设置有真空导气槽220,真空导气槽220设置于预留区域210的四周。

40.可以理解的是,镭射激光的机台原适应线路板打盲孔,在进行镭射打通孔之前,在镭射激光机的机台100上放置一张铝基垫片200,或者放置两个半张铝基垫片200,两个半张铝基垫片200相当于一张完整的铝基垫片200,每一个铝基垫片200均设置有预留区域210,该预留区域210用于进行后续打微型通孔。每一个铝基垫片200还设置有真空导气槽220,真空导气槽220设置于预留区域210的四周,该真空导气槽220能够对铝基垫片200进行吸附,生产时利用机台的真空吸气把铝基垫片200预留区域210吸住平整,不影响线路板打通孔的孔型变形。示例性地,当放置一张铝基垫片200时,可以将铝基垫片200设置有四个预留区域210,在四个预留区域210的四周皆设置有真空导气槽220,该真空导气槽220能够对铝基垫片200进行吸附,使其不影响线路板打通孔的孔型变形,保证通孔的孔径位于线路板的中心位置。

41.需要说明的是,镭射激光机的机台100上设置有真空导气孔110,真空导气孔110与真空导气槽220对应,能够利用真空空气把铝基垫片200吸住,固定铝基垫片200不移动。

42.参考图6,铝基垫片200的厚度为0.15毫米至0.2毫米。铝基垫片200选用0.2毫米的厚度,也可以选用0.15毫米的厚度,轻薄的铝基垫片200更方便操作。除此之外,铝基垫片200的大小约为650毫米*550毫米,基本上可以满足目前线路板制作的所有生产尺寸。随着线路板的快速发展,后续能够根据需求进行铝基垫片200尺寸的更改。其中,铝基垫片200为银色及不吸热材料,线路板打通孔时可直接有效保护原有的工作机台不受激光烧伤。

43.在一些实施例中,线路板的介质层厚度为230微米,线路板的介质层厚度可以根据需求选择,线路板的介质层厚度越薄,频率越高。

44.在一些实施例中,真空导气槽220通过以下方式得到:利用刀片或者剪刀在铝基垫片200与线路板不打孔位置对应的位置处进行开窗处理。

45.可以理解的是,利用剪刀或者刀片对铝基垫片200进行开窗,剪刀或者刀片较容易获取,能够方便开窗。铝基垫片200的开窗位置与线路板不打孔位置的对应,开窗形成的真空导气槽220能够利用真空吸附线路板,保证打孔不偏移。

46.步骤s120,将线路板放置于铝基垫片200上,并且使得线路板的打孔位置位于预留区域210。

47.可以理解的是,将线路板放置于铝基垫片200上而不是放置于原始的镭射激光机的台面上,能够避免在进行镭射打孔时的高温对机台台面的烧伤。使线路板的打孔位置位于预留区域210内,有利于后续打微通孔的孔径在线路板的中间位置。

48.参考图4,在将线路板放置于铝基垫片上之前,方法还包括但不限于有以下步骤:

49.步骤s310,对线路板进行棕化处理,在线路板的表面形成棕化层。

50.可以理解的是,棕化层包括嵌于线路板表面的一体化成型的棕化物质,该棕化物质是通过化学溶液处理后形成棕黑色,棕化后能够吸收激光热量对pcb板进行激光打孔。将具有棕化层的线路板放置于铝基垫片200上,能够避免在进行镭射打孔时的高温对机台台面的烧伤。

51.参考图2,在镭射激光机的机台100上放置铝基垫片200之后,线路板微型通孔加工方法还包括但不限于有以下步骤:

52.步骤s210,利用蓝胶带将铝基垫片200粘贴于镭射激光机的机台100上。

53.可以理解的是,使用蓝胶带将铝基垫片200粘贴于镭射激光机的机台100的四周,使铝基垫片200固定于镭射激光机的机台100上,有利于后续固定线路板,保证微型通孔的孔径位于线路板的中心位置。

54.步骤s130,通过真空导气槽220对线路板进行吸附处理,使得线路板固定于铝基垫片200上。

55.可以理解的是,真空导气槽220位于线路板的四周,并且与线路板不打孔的位置对应,真空导气槽220利用真空空气对线路板进行吸附,保证线路板打孔时板面平整,不影响线路板打通孔的孔型变形。

56.步骤s140,基于预设的加工程序对线路板进行镭射加工处理。

57.可以理解的是,预设的加工程序为利用设置的合适的镭射参数对线路板进行加工处理,完成线路板的生产。

58.在一实施例中,线路板的微型通孔的加工孔径为小于或者等于0.15毫米的范围,该线路板微型通孔加工方法能够适用于多种不同孔径的微型通孔的加工处理,应用范围广。

59.参考图3,基于预设的加工程序对线路板进行镭射加工处理,包括但不限于有以下步骤:

60.步骤s141,利用预设的第一镭射参数对线路板的第一表面进行镭射处理。

61.需要说明的是,采用预设的第一镭射参数打孔,根据微型通孔的不同孔径,设置不同的参数,微型通孔的孔径为小于或等于0.15毫米的范围。示例性地,在第一表面进行打孔时,第一镭射参数包括:镭射微型通孔中间孔径的大小为75微米,镭射的脉宽分别为12微秒和6微秒,脉冲数量均为1,能量分别为8兆焦耳和4兆焦耳。第一镭射参数还包括掩膜,掩膜均为1.1毫米,利用第一镭射参数对线路板进行镭射加工处理,避免孔径中间连接不良。

62.步骤s142,利用预设的第二镭射参数对线路板的第二表面进行镭射处理。

63.需要说明的是,采用预设的第二镭射参数打孔,根据打微型通孔的不同孔径,设置不同的参数,微型通孔的孔径为在小于或等于0.15毫米的范围。示例性地,在第二表面进行打孔时,第二镭射参数包括:镭射微型通孔中间孔径的大小为75微米,镭射的脉宽分别为12微秒和5微秒,脉冲数量分别为1和4,能量分别为8兆焦耳和4兆焦耳。第二镭射参数还包括掩膜,掩膜均为1.1毫米,利用第二镭射参数对线路板进行镭射加工处理,避免孔径中间连接不良。

64.需要说明的是,第一镭射参数和第二镭射参数均为线路板进行镭射加工时,需要设定的参数。也可以采用第二镭射参数对线路板的第一表面进行镭射处理,采用第一镭射参数对线路板的第二表面进行处理,实现对线路板的双面镭射打孔。根据打微型通孔的孔径不同,对上述设定的参数进行调整,实现对线路板的双面镭射打孔,不仅能够避免出现线路板镭射微型通孔孔型差的问题,而且应用范围广。

65.在一些实施例中,在基于预设的加工程序对线路板进行镭射加工处理之后,线路板微型通孔加工方法还包括对线路板进行以下步骤处理:等离子除胶-镀通孔-填孔电镀-蚀刻-光学检测-包装。经过上述步骤处理,完成线路板的打孔与制作。

66.在一些实施例中,铝基垫片200为方形,可以为长方形,也可以为正方形。一般情况下,线路板的形状是方形的,将铝基垫片200的形状设置为方形,与线路板的形状对应,从而保证线路板能够完全放置于铝基垫片200上,避免烧伤设备部件。

67.在一些实施例中,铝基垫片200的长为550毫米,铝基垫片200的宽为650毫米;根据铝基垫片200放置位置的不同,还可以是铝基垫片200的宽为550毫米,铝基垫片200的尺寸为650毫米*550毫米基本上可以满足目前线路板制作的所有生产尺寸。随着线路板的快速发展,后续能够根据需求进行铝基垫片200尺寸的更改。

68.参考图6和图7,真空导气槽220具有四个,预留区域210的形状为方形,真空导气槽220位于预留区域210相对应的四个边的位置,并且两个预留区域210可以共用一个真空导气槽220,不仅能够减少真空导气槽220的数量,还能够实现对线路板的吸附。真空导气槽220也可以为三个,当真空导气槽为220三个时,在邻接的预留区域210之间设置真空导气槽220,在无邻接的预留区域210中选择设置真空导气槽220,能够起到空气流通的作用,使线路板吸附即可,这里不作赘述。

69.在一些实施例中,本发明实施例提供了一种线路板微型通孔加工装置,该线路板微型通孔加工装置利用线路板微型通孔加工方法进行线路板微型通孔加工处理。该方法首先在镭射激光机的机台100上放置铝基垫片200,其中,铝基垫片200设置有预留区域210,铝基垫片200还设置有真空导气槽220,真空导气槽220设置于预留区域210的四周;然后将线路板放置于铝基垫片200上,并且使得线路板的打孔位置位于预留区域210,能够避免线路板与台面接触,避免后续镭射时烧伤台面;通过真空导气槽220对线路板进行吸附处理,使得线路板固定于铝基垫片200上,保证打孔的最小位置在线路板的中间;基于预设的加工程序对线路板进行镭射加工处理。通过利用铝基垫片200既能保证打孔最小位置在线路板的中间,又能避免烧伤设备部件。

70.需要说明的是,该装置能够进行线路板微型通孔的加工处理,对线路板打微型通孔不会烧伤镭射通孔设备,并且加工同样面积的线路板,能够提高安装灯珠的密度,推动显示技术进步。

71.以上是对本发明的较佳实施进行了具体说明,但本发明并不局限于上述实施方式,熟悉本领域的技术人员在不违背本发明精神的。共享条件下还可作出种种等同的变形或替换,这些等同的变形或替换均包括在本发明权利要求所限定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。