1.本发明涉及玻璃刷洗设备领域,特别涉及一种全自动玻璃刷洗设备。

背景技术:

2.在玻璃制造行业,根据传统的制造工艺,玻璃的外形是由cnc加工而成,然而cnc加工的过程中,由于材质和加工工艺的不同,在成型后玻璃的表面会留下加工痕迹、毛刺、油污等缺陷,然后由人工对玻璃的表面的缺陷进行处理,常用的方法是将玻璃放置在一个定制的治具内,将清洗液加热到一定温度后,手工用特定的毛刷在玻璃表面进行刷洗,从而达到清洁的目的。这种方法可以达到清洗表面的目的,但是效率不是很高,需要人工将玻璃一个个放置在洗刷载板上,然后再用刷子反复洗刷,直到表面无缺陷,需要大量的人力进行放置、洗刷,且人工清洁的产品质量一致性不高,有些细微的地方,人工容易漏掉或者清洗不到,从而造成良率低。

3.故需要提供一种全自动玻璃刷洗设备来解决上述技术问题。

技术实现要素:

4.本发明提供一种全自动玻璃刷洗设备,以解决现有技术中由人工清洗玻璃产品,效率低,且容易漏掉或者清洗不到,从而造成良率低的问题。

5.为解决上述技术问题,本发明的技术方案为:一种全自动玻璃刷洗设备,其包括:上下料输送装置、产品拾取装置,定位机构、以及刷洗装置;

6.其中,所述上下料输送装置包括输送线体以及分别位于所述输送线体两端的供料组件和收料组件,所述上下料输送装置上通过料盘输送玻璃产品,所述产品拾取装置和所述刷洗装置位于所述上下料输送装置的一侧,所述定位机构设置在所述产品拾取装置和所述刷洗装置之间,所述产品拾取装置抓取所述输送线体上的玻璃产品放置到所述定位机构上进行定位后,再抓取至所述刷洗装置内进行清洗。

7.在本发明中,所述输送线体包括互相对接的第一输送段和第二输送段,所述供料组件设置在所述第一输送段远离所述第二输送段的一端,所述收料组件设置在所述第二输送段远离所述第一输送段的一端,所述上下料输送装置还包括设置在所述第一输送段下方的预备定位组件和上料定位组件,所述预备定位组件和上料定位组件结构一致,均包括定位气缸以及与所述定位气缸的伸缩杆连接的阻挡件,所述阻挡件用于阻挡所述第一输送段上的料盘。

8.其中,所述供料组件包括供料基板、供料升降板、供料定位组件以及供料支撑组件,所述供料升降板相对于所述供料基板升降设置且位于所述第一输送段的内侧,所述供料支撑组件包括供料夹持杆和供料支撑块,所述供料夹持杆底端与所述供料基板滑动连接,所述供料支撑块连接在所述供料夹持杆的顶端一侧,所述供料夹持杆通过移动使得所述支撑块对所述第一输送段上堆叠的多个料盘进行支撑或避位,所述供料定位组件设置在所述供料基板上,且位于所述供料升降板靠近所述第二输送段的一侧,用于控制堆叠的多

个料盘中最底部的一个料盘进行输送;

9.所述收料组件包括收料基板、收料升降板、收料定位组件以及收料支撑组件,所述收料升降板相对于所述收料基板升降设置且位于所述第二输送段的内侧,所述收料支撑组件包括收料夹持杆和收料支撑块,所述收料夹持杆底端与所述收料基板滑动连接,所述收料支撑块连接在所述收料夹持杆的顶端一侧,所述收料夹持杆通过移动使得所述支撑块对所述第二输送段上堆叠的多个料盘进行支撑或避位,所述收料定位组件设置在所述收料基板上,且位于所述收料升降板远离所述第一输送段的一侧,用于阻挡堆叠的多个料盘中最底部的一个料盘。

10.另外,所述第一输送段的一侧设置有推顶机构,所述推顶机构用于对所述上料定位组件阻挡的料盘进行推顶定位。

11.在本发明中,所述产品拾取装置的两侧均设置有一个所述刷洗装置,所述产品拾取装置包括机械臂、吸嘴,第一安装板、第二安装板、拾取气缸以及连接法兰,所述拾取气缸通过所述连接法兰与所述机械臂的执行端连接,所述第一安装板与所述拾取气缸的伸缩杆连接,所述第二安装板连接在所述拾取气缸的缸体一侧,所述第一安装板和所述第二安装板上均设置有多个吸嘴,所述第一安装板和所述第二安装板一一对应的为两个所述刷洗装置供料。

12.在本发明中,所述定位机构包括固定板、定位驱动机构、支撑板、定位块、弹簧件、弹簧连接板,所述支撑板设置在所述固定板上,多个所述定位块设置在所述支撑板上,所述定位块之间形成用于对玻璃产品进行定位的定位槽,所述弹簧连接板滑动设置在所述固定板上且由所述定位驱动机构驱动滑动,所述弹簧件连接在所述弹簧连接板靠近所述定位槽的一侧,以通过控制所述弹簧件移动挤压玻璃产品定位在所述定位槽内。

13.进一步的,所述支撑板上设置有用于限制所述弹簧件滑动的导向槽。

14.在本发明中,所述刷洗装置包括刷洗液循环系统和刷洗组件,所述刷洗组件包括移动板、毛刷辊、固定架、下压驱动机构、毛刷驱动机构、喷洒槽以及下压架;

15.所述下压驱动机构固定设置在所述固定架上,所述下压架相对所述固定架升降,且与所述下压驱动机构连接获得驱动力,所述毛刷辊转动设置在所述下压架内,且与所述毛刷驱动机构连接以获得转动的驱动力,所述喷洒槽设置在所述下压架的内顶面上,用于对所述毛刷辊喷洒刷洗液,所述喷洒槽与所述刷洗液循环系统的输出管连接,所述移动板滑动设置在所述毛刷辊的下方用于运输玻璃产品进行刷洗。

16.在本发明中,所述刷洗液循环系包括水槽箱体、盖体、供水泵、进水管、过滤器以及过滤泵;

17.所述水槽箱体内包括净水槽和污水槽,所述净水槽和污水槽之间通过所述过滤器和所述过滤泵连通,所述进水管与所述净水槽连通,所述输出管通过所述供水泵与所述净水槽连通,所述盖体设置在所述水槽箱体的顶部,所述盖体顶部设置有接水槽以及用于添加洗涤剂的添加孔,所述接水槽位于所述移动板的下方用于接收所述刷洗组件用过的刷洗液,所述接水槽与所述污水槽连通,所述添加孔与所述净水槽连通。

18.在本发明中,所述刷洗组件还包括滑动架、第一复位弹簧、第二复位弹簧和吹气机构,所述滑动架滑动设置在所述固定架的一侧,所述滑动架的滑动方向与所述移动板的滑动方向一致,所述第一复位弹簧用于控制所述滑动架滑动复位,所述吹气机构滑动设置在

所述滑动架上,所述移动板上设置有用于挤压驱动所述吹气机构滑动的联动杆,所述吹气机构的滑动轨迹至少包含远离所述联动杆的滑动分量,所述第二复位弹簧连接在所述吹气机构和所述滑动架之间以使得所述吹气机构滑动复位;

19.所述吹气机构远离所述毛刷驱动机构的一侧设置有受压斜面,所述吹气机构远离所述毛刷驱动机构的一侧设置有驱动面,所述联动杆挤压所述驱动面从而带动所述吹气机构与所述移动板同步移动,所述固定架上设置有挤压件,所述挤压件的挤压端位于所述吹气机构的滑动轨迹上,所述联动杆或所述挤压件筒挤压所述受压斜面使得所述吹气机构相对所述滑动架滑动,进而使得所述吹气机构与所述联动杆的滑动轨迹错位。

20.本发明相较于现有技术,其有益效果为:本发明的全自动玻璃刷洗设备在输送线体的两端设置供料组件和收料组件,上下料输送装置上通过料盘输送玻璃产品,能自动进行供料和收料。然后由产品拾取装置抓取输送线体上的玻璃产品放置到定位机构上进行定位后,再抓取至刷洗装置内进行清洗,抓取转运的精度高,且能形成自动化上下料和刷洗,能提高玻璃产品的刷洗效率和刷洗质量。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面对实施例中所需要使用的附图作简单的介绍,下面描述中的附图仅为本发明的部分实施例相应的附图。

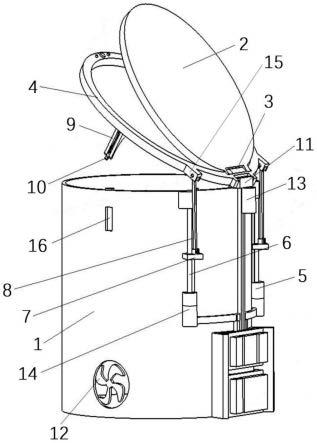

22.图1为本发明的全自动玻璃刷洗设备使用外罩封装的结构示意图。

23.图2为本发明的全自动玻璃刷洗设备去除外罩后的结构示意图。

24.图3为本发明的全自动玻璃刷洗设备的上下料输送装置的结构示意图。

25.图4为本发明的全自动玻璃刷洗设备的供料组件的结构示意图。

26.图5为供料组件的另一视角的结构示意图。

27.图6为本发明的全自动玻璃刷洗设备的产品拾取装置的局部结构示意图。

28.图7为本发明的全自动玻璃刷洗设备的定位机构的结构示意图。

29.图8为本发明的全自动玻璃刷洗设备的刷洗装置的结构示意图。

30.图9为本发明的全自动玻璃刷洗设备的移动板和料板的结构示意图。

31.图10为本发明的全自动玻璃刷洗设备的下压架和毛刷辊的连接结构示意图。

32.图11为本发明的全自动玻璃刷洗设备的刷洗液循环系统的结构示意图。

33.图12为两个定位机构集成在一起的结构示意图。

34.图13为吹气机构与型材架滑动连接的结构示意图。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.本发明中所提到的方向用语,例如「上」、「下」、「前」、「后」、「左」、「右」、「内」、「外」、「侧面」、「顶部」以及「底部」等词,仅是参考附图的方位,使用的方向用语是用以说明及理解本发明,而非用以限制本发明。

37.本发明术语中的“第一”“第二”等词仅作为描述目的,而不能理解为指示或暗示相对的重要性,以及不作为对先后顺序的限制。

38.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,连接可以是可拆卸连接,或一体结构的连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

39.现有技术中的通过人工对玻璃产品进行清洗表面,需要人工将玻璃一个个放置在洗刷载板上,上料操作单一且劳动强度大,自动化程度低。然后再用刷子反复洗刷,直到表面无缺陷,需要大量的人力进行放置、洗刷,效率不高,且人工清洁的产品质量一致性不高,有些细微的地方,人工容易漏掉或者清洗不到,从而造成良率低。

40.如下为本发明提供的一种能解决以上技术问题的全自动玻璃刷洗设备的优选实施例。

41.请参照图1和图2,其中图1为本发明的全自动玻璃刷洗设备使用外罩封装的结构示意图。图2为本发明的全自动玻璃刷洗设备去除外罩后的结构示意图。

42.在图中,结构相似的单元是以相同标号表示。

43.本发明提供一种全自动玻璃刷洗设备,其包括上下料输送装置12、产品拾取装置13,定位机构14、以及刷洗装置。

44.其中,上下料输送装置12包括输送线体以及分别位于输送线体两端的供料组件123和收料组件124,上下料输送装置12上通过料盘125输送玻璃产品17,产品拾取装置13和刷洗装置位于上下料输送装置12的一侧,定位机构14设置在产品拾取装置13和刷洗装置之间,产品拾取装置13抓取输送线体上的玻璃产品17放置到定位机构14上进行定位后,再抓取至刷洗装置内进行清洗。形成自动化上下料和刷洗,能提高玻璃产品的刷洗效率和刷洗质量。

45.请参照图3,在本实施例中,输送线体包括互相对接的第一输送段121和第二输送段122,供料组件123设置在第一输送段121远离第二输送段122的一端,收料组件124设置在第二输送段122远离第一输送段121的一端。上下料输送装置12还包括设置在第一输送段121下方的预备定位组件126和上料定位组件127,产品拾取装置13抓取上料定位组件127拦截的玻璃产品,预备定位组件126拦截的产品则能为后续上料刷洗做准备,提高效率。

46.其中,请参照图4和图5,供料组件123包括供料基板1231、供料升降板1233、供料定位组件以及供料支撑组件,供料升降板1233相对于供料基板1231升降设置且位于第一输送段的内侧。供料支撑组件包括供料夹持杆1237和供料支撑块1238,供料夹持杆1237底端与供料基板1231滑动连接,供料支撑块1238连接在供料夹持杆1237的顶端一侧,供料夹持杆1237通过移动使得支撑块对第一输送段121上堆叠的多个料盘125进行支撑或避位,供料定位组件设置在供料基板1231上,且位于供料升降板1233靠近第二输送段122的一侧,用于控制堆叠的多个料盘125中最底部的一个料盘125进行输送。

47.收料组件124与供料组件123的结构一致,故收料组件124未配图。收料组件124包括收料基板、收料升降板、收料定位组件以及收料支撑组件,收料升降板相对于收料基板升降设置且位于第二输送段的内侧。收料支撑组件包括收料夹持杆和收料支撑块,收料夹持

杆底端与收料基板滑动连接,收料支撑块连接在收料夹持杆的顶端一侧,收料夹持杆通过移动使得支撑块对第二输送段122上堆叠的多个料盘125进行支撑或避位,收料定位组件设置在收料基板上,且位于收料升降板远离第一输送段121的一侧,用于阻挡堆叠的多个料盘125中最底部的一个料盘125进行输送。

48.供料定位组件、供料定位组件、预备定位组件126以及上料定位组件127的结构一致。均包括定位气缸1234以及与定位气缸1234的伸缩杆连接的阻挡件,阻挡件由阻挡板1235以及设置在阻挡板1235上的阻挡柱1236组成,阻挡件用于阻挡第一输送段121上的料盘125移动。

49.请参照图4和图5,在本实施例中,供料支撑组件包括四个供料夹持杆1237,且同侧的两根供料夹持杆1237通过同一个转接板1239与夹持气缸123b连接,转接板1239与供料基板1231滑动连接。收料支撑组件也包括四个收料夹持杆,结构与供料支撑组件一致。

50.供料升降板1233的中部与供料升降驱动机构1232连接,供料升降板1233上设置有第一减重孔,成本低,支撑面积可以做的更大,供料升降板1233的四角通过第一导杆123a与供料基板1231滑动连接。

51.收料升降板的中部与收料升降驱动机构连接,收料升降板上设置有第二减重孔,收料升降板的四角通过第二导杆与收料基板滑动连接。

52.另外,第一输送段121的一侧设置有推顶机构128,推顶机构128用于对上料定位组件127阻挡的料盘125进行推顶定位,使得料盘125的位置更加精确,产品拾取装置13抓取玻璃产品17也更加精准。

53.请参照图6,在本实施例中,产品拾取装置13的两侧均设置有一个刷洗装置,产品拾取装置13包括机械臂131、吸嘴136,第一安装板134、第二安装板135、拾取气缸133以及连接法兰132。拾取气缸133通过连接法兰132与机械臂131的执行端连接,第一安装板134与拾取气缸133的伸缩杆连接,第二安装板135连接在拾取气缸133的缸体一侧,第一安装板134和第二安装板135上均设置有多个吸嘴136,拾取气缸133控制伸缩使得第一安装板134和第二安装板135可形成错位,进行针对性的取放操作,第一安装板134和第二安装板135一一对应的为两个刷洗装置供料,抓取效率高。

54.在本实施例中,定位机构14包括固定板141、定位驱动机构142、支撑板143、定位块144、弹簧件145、弹簧连接板146。支撑板143设置在固定板141上,多个定位块144设置在支撑板143上,定位块144之间形成用于对玻璃产品17进行定位的定位槽。本实施例中的定位块144为三角块状。

55.弹簧连接板146滑动设置在固定板141上且由定位驱动机构142驱动滑动,弹簧件145连接在弹簧连接板146靠近定位槽的一侧,以通过控制弹簧件145移动挤压玻璃产品17定位在定位槽内。

56.进一步的,支撑板143上设置有用于限制弹簧件145滑动的导向槽1431,提高弹簧件145挤压定位的稳定性。

57.可以理解的是,可以设置为每个刷洗装置配备一个定位机构14。

58.请参照图12,还可以设置为两个刷洗装置共用一个定位机构14,定位机构14包括两块位于不同高度位置的支撑板143,两块支撑板143用于一一对应的接收第一安装板134和第二安装板135提供的玻璃产品17,两块支撑板143对应的弹簧件145使用同一个弹簧连

接板146,通过滑动可控制上方的弹簧件145与下方的支撑板143错位。部件共用率高,产品拾取装置13上的两组玻璃产品的定位操作程序更为节省,操作效率高。

59.请参照图8,在本实施例中,刷洗装置包括刷洗液循环系统16和刷洗组件15,刷洗组件15包括移动板155、毛刷辊159、固定架152、下压驱动机构151、毛刷驱动机构154、喷洒槽1535以及下压架153。

60.下压驱动机构151固定设置在固定架152上,下压架153相对固定架152升降,且与下压驱动机构151连接获得驱动力,下压架153周边设置有遮挡板1536,遮挡板1536能形成较好的遮挡防护,且利于刷洗液循环系统循环利用刷洗液,毛刷辊159转动设置在下压架153内,且与毛刷驱动机构154连接以获得转动的驱动力,喷洒槽1535设置在下压架153的内顶面上,用于对毛刷辊159喷洒刷洗液,喷洒槽1535与刷洗液循环系统16的输出管165连接,移动板155滑动设置在毛刷辊159的下方用于运输玻璃产品17进行刷洗。

61.喷洒槽1535的延长方向与毛刷辊159的延长方向一致,喷洒槽1535具体设置在下压板1532的内表面,下压板1532的外表面设置有用于与输出管连接的连接孔。

62.下压架153的四角通过导柱157与固定架152滑动连接,毛刷驱动机构154包括设置在下压架153顶部的电机,电机与毛刷辊159之间通过皮带传动连接。

63.刷洗组件15设置在基座箱11上,还可在基座箱11的顶部设置外罩111,从将上下料输送装置12、产品拾取装置13,定位机构14、以及刷洗装置封装起来。

64.请参照图8和图9,移动板155滑动设置在基座箱11上,移动板155上可拆卸的设置有料板158,料板158上设置有多个用于吸取玻璃产品17的吸孔1581以及贯穿连通多个吸取孔的通气孔1583,通气孔1583与真空发生器连接。

65.料板158的顶面设置有密封圈1582,以便对玻璃产品17紧密吸取,每个密封圈1582环绕在对应的一个吸孔1581的周边,料板158的顶面设置有用于安装密封圈1582的安置槽。

66.请参照图8和图11,本实施例中的刷洗液循环系包括水槽箱体161、盖体16a、供水泵162、进水管166、过滤器164以及过滤泵163。

67.水槽箱体161内包括净水槽1611和污水槽1612,净水槽1611和污水槽1612之间通过过滤器164和过滤泵163连通,以将污水槽1612内的水净化后输向净水槽1611,进水管166与净水槽1611连通以向净水槽1611内输送刷洗液。输出管165通过供水泵162与净水槽1611连通。盖体16a设置在水槽箱体161的顶部,盖体16a顶部设置有接水槽16a1以及用于添加洗涤剂的添加孔16a2,接水槽16a1位于移动板155的下方用于接收刷洗组件15用过的刷洗液,接水槽16a1与污水槽1612连通,添加孔16a2与净水槽1611连通。刷洗液循环利用,成本低,刷洗液使用率高。

68.请参照图11,净水槽1611和污水槽1612的外侧分别连接有一个液位显示管16b,便于观测内腔的刷洗液的深度。

69.净水槽1611和污水槽1612的底部分别连接有一个排污管(两个排污管分别为标号168和169),净水槽1611的一侧连接有泄水管167。

70.净水槽1611一侧连接有加热器16c和温度传感器16d,从而能精确的控制刷洗液的温度,使得后续具有优良的刷洗效果。

71.请参照图10,本实施例中的下压架153包括下压板1532、活动座1533以及固定座1534,固定座1534固定连接在下压板1532底部的一端,活动座1533滑动连接在下压板1532

底部的另一端,活动座1533和下压板1532之间通过锁扣1531可拆卸固定,毛刷辊159连接在活动座1533和固定座1534之间,通过拆卸及滑动活动座1533,能非常方便的对毛刷辊159进行拆装。

72.请参照图2和图8,在刷洗组件的外周设置有型材架18,型材架18上可进行包裹连接壳板,实现对刷洗组件的封装。然后可在型材架18上设置抽烟机,抽烟机可快速对内部的水雾进行抽取,防止在型材架内形成水滴。

73.本实施例中的刷洗组件15还包括吹气机构156,吹气机构156可固定设置在固定架152的一侧,且位于移动板155滑动轨迹的上方,用于对刷洗完毕后的玻璃产品17进行吹干操作。

74.请参照图13,可选的,吹气机构156还可相对固定架152活动设置。刷洗组件15还包括滑动架21、第一复位弹簧、第二复位弹簧和吹气机构156,滑动架21滑动设置在型材架18的一侧(型材架18与固定架152相对固定),滑动架21的滑动可参照轨道24,第一复位弹簧设置在滑动架21和轨道24之间,用于控制滑动架21滑动复位。

75.滑动架21的滑动方向与移动板155的滑动方向一致,吹气机构156滑动设置在滑动架21上,移动板155上设置有用于挤压驱动吹气机构156滑动的联动杆23,吹气机构156的滑动轨迹至少包含远离联动杆23的滑动分量(本实施例中的吹气机构156相对滑动架21的滑动方为图3方位中左右方向),第二复位弹簧连接在吹气机构156和滑动架21之间以使得吹气机构156滑动复位。

76.吹气机构156远离毛刷驱动机构154的一侧设置有受压斜面1561,吹气机构156远离毛刷驱动机构154的一侧设置有驱动面1562,联动杆23挤压驱动面1562从而带动吹气机构156与移动板155同步移动,使得吹气机构156可相对料板158静止,能运动过程中持续对刷洗后的玻璃产品进行吹干操作,而无需移动板155停止移动进行吹干操作,进而提高了效率。

77.型材架18上设置有挤压件22,挤压件22的挤压端位于吹气机构156的滑动轨迹上,联动杆23或挤压件22筒挤压受压斜面1561使得吹气机构156相对滑动架21滑动,进而使得吹气机构156与联动杆23的滑动轨迹错位,使得联动杆23能随移动板155在吹气机构156的下方来回滑动。

78.本发明的工作原理:首先人工将堆叠的料盘125放置到供料支撑组件上,然后供料升降板1233、供料定位组件以及供料支撑组件,会将堆叠的多个料盘125中最底部的一个料盘125进行输送,然后由预备定位组件126和上料定位组件127依次对料盘125进行截停。

79.然后产品拾取装置13抓取截停的料盘125上的玻璃产品17,一次能取多个玻璃产品,然后放置到定位机构14上的定位槽内,通过控制弹簧件145对玻璃产品17进行挤压定位。

80.再然后,产品拾取装置13抓取定位好后的玻璃产品17,放置到料板158上,由移动板155载着玻璃产品17滑动至毛刷辊159的下方,下压驱动机构151控制下压架153下压,毛刷辊159启动旋转,同时刷洗液循环系统16通过喷洒槽1535向毛刷辊159喷洒刷洗液,刷洗过程中,移动板155可持续进行往复移动,提高刷洗效果。其中刷洗过程中,通过温度传感器16d监测刷洗液的温度,并可由加热器16c进行加热,确保在一定的温度范围内进行高效刷洗。

81.刷洗完成后,下压架153上移,移动板155移动并会经过吹气机构156的吹干操作。最后玻璃产品17由产品拾取装置13抓取放回至上料位置的料盘125上,且料盘125由第二输送段122向收料组件124输送。之后由收料升降板顶起料盘125,并由收料支撑组件夹持支撑。

82.这样即完成了本优选实施例的全自动玻璃刷洗设备刷洗玻璃产品的过程。

83.本优选实施例的全自动玻璃刷洗设备在输送线体的两端设置供料组件和收料组件,上下料输送装置上通过料盘输送玻璃产品,能自动进行供料和收料。然后由产品拾取装置抓取输送线体上的玻璃产品放置到定位机构上进行定位后,再抓取至刷洗装置内进行清洗,抓取转运的精度高,且能形成自动化上下料和刷洗,能提高玻璃产品的刷洗效率和刷洗质量。

84.综上所述,虽然本发明已以优选实施例揭露如上,但上述优选实施例并非用以限制本发明,本领域的普通技术人员,在不脱离本发明的精神和范围内,均可作各种更动与润饰,因此本发明的保护范围以权利要求界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。