1.本技术涉及草铵膦生产技术的领域,尤其是涉及一种草铵膦的纯化方法。

背景技术:

2.草铵膦(glufosinate-ammonium)由德国赫斯特公司(现拜耳公司)开发生产,化学名称为4-{羟基(甲基)膦酰基}-dl-高丙氨酸铵盐,为谷氨酰胺合成抑制剂,非选择性触杀型除草剂。草铵膦具有杀草谱广、低毒、活性高和环境相容性好等特点,其发挥活性作用的速度比百草枯慢而优于草甘膦。成为与草甘膦和百草枯并存的非选择性除草剂,应用前景广阔。许多杂草对草铵膦敏感,在草甘膦产生抗性的地区可以作为草甘膦的替代品使用。

3.申请公开号为cn1267305a的中国专利申请文件对草铵膦的合成工艺有详细的记载。目前国内研究较多的合成路线为以甲基亚磷酸二乙酯(a)为原料经历中间体缩醛(b)、中间体α-氨基腈(c),接着经酸催化水解、调ph后分离纯化得到草铵膦铵盐。

4.反应过程如下:通过上述反应合成草铵膦铵盐,过程中产生大量氯化铵、氯化钠与草铵膦铵盐混合,如何将草铵膦铵盐纯化出来,是一个必须解决的问题。

5.申请公开号为cn102268037a中国专利申请文件中记载了,将草铵膦盐酸盐加入醇中进行酯化生成溶于醇的酯化物,接着将大部分不溶于醇的氯化铵、氯化钠过滤除去,酯化物醇溶液还需进一步水解回到草铵膦盐酸盐。该工艺使用大量醇溶剂,成本较高;同时分出来的盐为氯化铵、氯化钠的混合物,不具有直接使用价值。

6.申请公开号为cn108912167a中国专利申请文件中记载了用含水醇对草铵膦铵盐进行纯化,同样有需要使用大量醇溶剂的缺点。

7.针对上述中的相关技术,发明人认为,目前常见的草铵膦纯化方法往往存在污染较大的问题,草铵膦的低污染性纯化方法还有提升的空间。

技术实现要素:

8.为了改善目前常见的草铵膦纯化方法污染性较大的问题,本技术提供一种草铵膦的纯化方法。

9.本技术提供的一种草铵膦的纯化方法采用如下的技术方案:一种草铵膦的纯化方法,包括以下步骤:s1、取草铵膦盐酸盐混合液,加入氨水对物料的ph值进行调节,得到草铵膦铵盐混合液,取草铵膦铵盐混合液蒸水提浓,蒸水提浓后降温过滤,得到滤体a和滤液a,滤体a为氯化铵;s2、取步骤s1中的滤液a进行蒸水提浓,蒸水提浓后保温过滤,得到滤体b和滤液b,滤体b为氯化钠;s3、取步骤s2中的滤液b进行脱水、结晶,即得到纯化的草铵膦铵盐。

10.通过采用上述技术方案,步骤s1中,以甲基亚磷酸二乙酯为制备草铵膦的原料经过系列反应,得到中间体α-氨基腈,α-氨基腈经过盐酸催化水解后得到草铵膦盐酸盐混合液。加入氨水进行ph值调节后,草铵膦盐酸盐转化为草铵膦铵盐;蒸水提浓后,氯化铵、氯化钠和草铵膦铵盐的浓度都提高,便于后续分离操作。

11.由于氯化铵的溶解度随温度的下降而急剧下降,且物料中,氯化铵的含量远大于氯化钠的含量,因此,蒸水提浓并降温后,氯化钠和含量高但溶解度极高的草铵膦铵盐仍然溶解于水中,并不会析出,析出的仅有低温下溶解度较低且含量较大的氯化铵。因此,步骤s1中得到的滤体a为氯化铵,滤液a中有氯化钠和草铵膦铵盐。

12.步骤s2中,对滤液a进行加热提浓并必须保持高温过滤,这是由于,氯化铵的溶解度随着温度的升高而急剧升高,而草铵膦铵盐的溶解度较高,此时,即使加热提浓,溶剂水的含量降低,在高温下,氯化铵和草铵膦铵盐仍为不饱和状态,因此不会析出。氯化钠的溶解度随着温度的升高变化并不大,升温蒸水提浓后,随着溶剂水的减少,体系中仅有氯化钠转化为过饱和状态,此时析出的仅有氯化钠。因此,步骤s2中得到的滤体b为氯化钠,滤液b中有草铵膦铵盐。

13.可选的,所述步骤s1中,在调节ph值之前先对草铵膦盐酸盐混合液进行加热脱酸。

14.通过采用上述技术方案,对草铵膦盐酸盐混合液加热脱酸后能大大降低草铵膦盐酸盐混合液中盐酸的含量,从而降低后续使用氨水调节ph时氨水的用量,并使草铵膦盐酸盐更好的转化成草铵膦铵盐。

15.可选的,所述步骤s1中,利用氨水将物料调节至ph值为7-7.5。

16.通过采用上述技术方案,当控制体系的ph值为7-7.5时,草铵膦盐酸盐充分转化为草铵膦铵盐,且由于未添加过量氨水,减少后续蒸水提浓时的能源损耗。

17.可选的,所述步骤s1中蒸水提浓至草铵膦铵盐含量为19%-20%。

18.通过采用上述技术方案,步骤s1中的蒸水提浓终点必须严格控制,若蒸水提浓过

度,体系中的氯化钠浓度达到饱和后也会析出,得到的氯化铵纯度降低;若蒸水提浓不足,则体系中仍然有大量未析出分离的氯化铵,影响后续氯化钠的分离纯化。将步骤s1中的蒸水提浓终点控制为草铵膦铵盐含量为19%-20%,在降低氯化钠和草铵膦铵盐析出可能的前提下,使氯化铵大量析出,提高氯化铵的收率,降低氯化铵对后续氯化钠和草铵膦铵盐分离的影响。此处蒸水提浓终点需充分考虑氯化钠、氯化铵和草铵膦铵盐在一定温度下的溶解度以及其在体系中的浓度,并结合大量实验方能最终确定。

19.可选的,所述步骤s1中,降温至0-5℃并进行保温过滤。

20.通过采用上述技术方案,当温度降低至0-5℃,氯化铵的溶解度随温度的下降而急剧下降,且物料中,氯化铵的含量远大于氯化钠的含量,因此,蒸水提浓并降温后,氯化钠和含量高但溶解度极高的草铵膦铵盐仍然溶解于水中,并不会析出,析出的仅有低温下溶解度较低且含量较大的氯化铵。

21.可选的,所述步骤s2中,蒸水提浓至草铵膦铵盐含量为48%-50%。

22.通过采用上述技术方案,滤液a的蒸水提浓终点必须严格控制,若蒸水提浓过度,由于体系中仍然含有一定量氯化铵,同样容易析出;若蒸水提浓不足,由于氯化钠含量相对较低,析出的量过低,达不到所需的分离纯化效果。而将蒸水提浓的终点控制为,草铵膦铵盐含量为48%-50%,能够在降低氯化铵和草铵膦铵盐析出可能的前提下,提高氯化钠的收率和纯度,并进一步降低对后续草铵膦铵盐分离的影响。同样的,此处蒸水提浓终点需充分考虑氯化钠、氯化铵和草铵膦铵盐在一定温度下的溶解度以及其在体系中的浓度,并结合大量实验方能最终确定。

23.可选的,所述步骤s2中,保温过滤时的温度控制为85℃-90℃。

24.通过采用上述技术方案,在保温过滤时,需要保持体系的温度为85℃-90℃,此时氯化铵的溶解度随着温度的提高而急剧提高,即使蒸水提浓后,氯化铵溶解度较高,高浓度的氯化铵仍然溶解于水中,不易在过滤时析出,大大提高了得到的氯化钠的纯度。

25.可选的,所述步骤s1中,每1g滤体a使用0.4-0.6g水进行洗涤;和/或,所述步骤s2中,每1g滤体b使用0.6-0.8g水进行洗涤。

26.通过采用上述技术方案,析出的氯化铵过滤后为湿品,仍然粘附有少量溶剂,这部分溶剂中溶解有少量氯化钠和草铵膦铵盐。对析出的氯化铵进行水洗,能够将氯化钠和草铵膦铵盐洗脱,从而提高最终得到的氯化铵的纯度。

27.洗涤滤体a时,洗涤用水的量必须严格控制,洗涤用水过少时,氯化铵的纯度过低,回用价值较低;洗涤用水过多时,氯化铵大量溶解于洗涤水中,收率过低。综合考虑氯化铵的纯度和收率,控制洗涤1g氯化铵用水的量为0.4-0.6g。

28.洗涤滤体b时,若洗涤用水过少,氯化钠的纯度过低,回用价值较低;若洗涤用水过多,氯化钠大量溶解于洗涤水中,收率过低。综合考虑氯化钠的纯度和收率,必须控制洗涤氯化钠用水的量。

29.可选的,所述步骤s3中,每1g草铵膦铵盐用5ml-8ml甲醇进行结晶。

30.通过采用上述技术方案,结晶用甲醇的量必须进行严格控制,这是由于,若甲醇添加过多,草铵膦铵盐会有部分溶解于甲醇,降低收率;若甲醇添加过少,无机盐氯化铵和氯化钠会析出部分,混入草铵膦铵盐内,从而降低草铵膦铵盐的纯度。控制每1g草铵膦铵盐用5ml-8ml甲醇进行结晶,使得草铵膦铵盐成品含量≥95%,外观近白色,同时结晶收率≥

85%。

31.可选的,所述步骤s3中,先将滤液b脱水至草铵膦铵盐含量为70%-80%,再进行结晶。

32.可选的,所述步骤s3中,先将滤液b脱水至草铵膦铵盐含量为75%,再进行结晶。

33.通过采用上述技术方案,在进行草铵膦铵盐的结晶之前,必须对滤液b进行脱水提浓处理,这是由于,若剩余水分过多,析出的草铵膦铵盐会部分溶解于含水甲醇中,降低收率。对滤液b进行脱水后,水分减少,析出氯化铵和氯化钠,加入甲醇后,析出的氯化铵和氯化钠大部分溶解于含水甲醇,而草铵膦铵盐则结晶析出,最终得到的草铵膦铵盐纯度较高。

34.综上所述,本技术包括以下至少一种有益技术效果:1.以水作为介质,取草铵膦生产过程中的中间体α-氨基腈作为原料,经过系列处理,将氯化钠、氯化铵和草铵膦铵盐进行分离,且各自纯度均较高,利用价值高,且主要纯化介质为水,仅使用少量醇类,大大降低了对环境的污染;2.通过对析出的氯化钠和氯化铵进行洗涤,并严格控制洗涤用水的用量,达到收率和纯度的平衡;3.通过对每次蒸水提浓时终点的控制,使每次蒸水提浓时仅析出单一的晶体,从而对混合物进行提纯,并提高纯化过程中得到的氯化钠和氯化铵纯度;4.通过对蒸水提浓后过滤条件的控制,降低过滤过程中因为体系温度变化导致多种晶体析出的可能,进一步提高纯化后得到的氯化钠和氯化铵的纯度。

附图说明

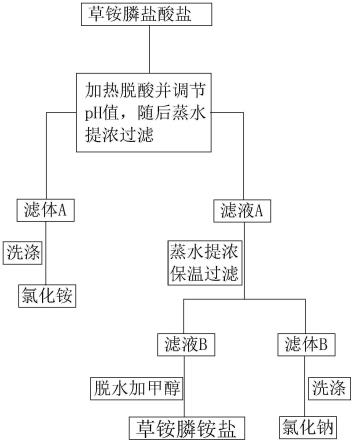

35.图1是本技术实施例1、6和7中草铵膦的纯化工艺流程图。

36.图2是本技术实施例2和3中草铵膦的纯化工艺流程图。

37.图3是本技术实施例4和5中草铵膦的纯化工艺流程图。

38.图4是本技术实施例8中草铵膦的纯化工艺流程图。

具体实施方式

39.以下结合附图1对本技术作进一步详细说明。

40.本技术实施例公开一种草铵膦的纯化方法。

41.实施例1参照图1,草铵膦的纯化方法包括以下工艺步骤:首先以1mol甲基亚磷酸二乙酯为原料,经过系列反应,得到中间体α-氨基腈,并以α-氨基腈作为反应的原料。

42.其中,甲基亚磷酸二乙酯常规市售即可,并根据所采购的甲基亚磷酸二乙酯纯度折百为1mol,本实施例中,甲基亚磷酸二乙酯的纯度为99.22%,折百1mol,需加入137.2g。

43.在α-氨基腈中加入30wt%浓度的盐酸680g催化水解,得到草铵膦盐酸盐混合液;将草铵膦盐酸盐混合液在60℃-70℃、真空压力0.09mpa的条件下脱酸3小时,以将草铵膦盐酸盐混合液中的盐酸脱去。此时,物料呈现粘稠状态。

44.脱酸完成后,加入浓度为8.6wt%的稀氨水调节物料的ph值,调节过程中检测物料的ph值,直到物料的ph值为7-7.5。至此,完成草铵膦铵盐的制备,至此步骤的收率为80%,

即体系中含有草铵膦铵盐158.4g。

45.取上述步骤中得到的草铵膦铵盐进行蒸水提浓,至物料剩余833.68g,此时,体系中草铵膦铵盐浓度为19%。蒸水提浓完成后将物料降温至0-5℃并搅拌2h,以使氯化铵充分结晶析出,结晶完成后,将物料在0-5℃的温度下进行抽滤,得到淡黄色固体湿品355.5g,即为滤体a。滤体a中含氯化铵94.6%、草铵膦铵盐1.2%、水分3.6%。抽滤得到的滤液a为478.18g,含草铵膦铵盐154.134g,滤液a中含草铵膦铵盐32.23%。

46.取滤液a 239.09g,内含草铵膦铵盐77.067g,进行蒸水提浓,至物料剩余160.56g,此时草铵膦铵盐含量为48%。将蒸水提浓后的物料控温在85℃-90℃,搅拌1h后控温85℃-90℃热过滤,得到淡黄色湿品固体28.7g,即为滤体b,滤体b含氯化钠94.3%、草铵膦铵盐1.7%、水分3.4%。

47.过滤后得到滤液b128.56g,内含草铵膦铵盐75.48g,操作过程损失3.3g。

48.取滤液b 64.28g,内含草铵膦铵盐37.74g,进一步脱水至草铵膦铵盐含量为75%,加入188.71ml甲醇结晶(1g草铵膦铵盐用5ml甲醇进行结晶),干燥后得到草铵膦铵盐固粉35.65g,其中草铵膦铵盐含量96.8%,即含有34.5g草铵膦铵盐。

49.实施例2参照图2,实施例2与实施例1的区别在于,还对过滤得到的滤体a进行了洗涤,并具体包括以下工艺步骤:取滤体a 50g,其中含氯化铵94.6%、草铵膦铵盐1.2%、水分3.6%,放入250ml的三颈瓶内,并加入水20g(即1g滤体a用0.4g水洗涤),升温至60℃-70℃搅拌1h后降温至10℃-20℃并搅拌1h,抽滤得到白色湿品42.7g,其中含氯化铵95.3%、草铵膦铵盐0.04%、水分4.0%。

50.实施例3参照图2,实施例3与实施例1的区别在于,还对过滤得到的滤体a进行了洗涤,并具体包括以下工艺步骤:取滤体a 50g,其中含氯化铵94.6%、草铵膦铵盐1.2%、水分3.6%,放入250ml的三颈瓶内,并加入水30g(即1g滤体a用0.6g水洗涤),升温至60℃-70℃搅拌1h后降温至10℃-20℃并搅拌1h,抽滤得到白色湿品39.1g,其中含氯化铵95.6%、草铵膦铵盐0.03%、水分3.9%。

51.实施例4参照图3,实施例4与实施例1的区别在于,还对过滤得到的滤体b进行了洗涤,洗涤液为水,并具体包括以下工艺步骤:取滤体b10g,其中含氯化钠94.3%、草铵膦铵盐1.7%、水分3.4%,放入250ml的三颈瓶内,并加入水6g(即1g滤体b用0.6g水洗涤),升温至60℃-70℃搅拌1h后降温至10℃-20℃并搅拌1h,抽滤得到白色湿品7.7g,其中含氯化钠96.2%、草铵膦铵盐0.06%、水分3.3%。

52.实施例5参照图3,实施例5与实施例1的区别在于,还对过滤得到的滤体b进行了洗涤,洗涤液为水,并具体包括以下工艺步骤:取滤体b10g,其中含氯化钠94.3%、草铵膦铵盐1.7%、水分3.4%,放入250ml的三

颈瓶内,并加入水8g(即1g滤体b用0.8g水洗涤),升温至60℃-70℃搅拌1h后降温至10℃-20℃并搅拌1h,抽滤得到白色湿品7.0g,其中含氯化钠96.5%、草铵膦铵盐0.02%、水分3.0%。

53.实施例6参照图1,实施例6与实施例1的区别在于,1g草铵膦铵盐用8ml甲醇进行结晶。即,草铵膦铵盐的重结晶具体包括以下工艺步骤:取滤液b 64.28g,内含草铵膦铵盐37.74g,进一步脱水至草铵膦铵盐含量为75%,加入301.94ml甲醇结晶(1g草铵膦铵盐用8ml甲醇进行结晶),干燥后得到草铵膦铵盐固粉34.2g,其中草铵膦铵盐含量98.2%,即含有33.6g草铵膦铵盐。

54.实施例7参照图1,实施例7与实施例1的区别在于,将滤液a蒸水提浓至草铵膦铵盐含量为50%。

55.取滤液a 239.09g,内含草铵膦铵盐77.067g,进行蒸水提浓,至物料剩余154.134g,此时草铵膦铵盐含量为50%。将蒸水提浓后的物料控温在85℃-90℃,搅拌1h后控温85℃-90℃热过滤,得到淡黄色湿品固体28.8g即为滤体b,滤体b含氯化钠94.4%、草铵膦铵盐1.7%、水分3.4%。

56.过滤后得到滤液b 122.13g,内含草铵膦铵盐75.48g,操作过程损失3.2g,滤液b进一步脱水至草铵膦铵盐含量为75%,加入377.42ml甲醇结晶(1g草铵膦铵盐用5ml甲醇进行结晶),干燥后得到草铵膦铵盐固粉71.1g,其中草铵膦铵盐含量96.7%,即含有68.75g草铵膦铵盐。

57.实施例8实施例8与实施例1的区别在于,ph值调节完成后,将物料蒸水提浓至草铵膦铵盐含量为20%,增加对滤体a、滤体b的水洗工序。

58.参照图4,草铵膦的纯化方法,具体包括以下工艺步骤:首先以1mol甲基亚磷酸二乙酯为原料,经过系列反应,得到中间体α-氨基腈,并以α-氨基腈作为反应的原料。

59.其中,甲基亚磷酸二乙酯常规市售即可,并根据所采购的甲基亚磷酸二乙酯纯度折百为1mol,本实施例中,甲基亚磷酸二乙酯的纯度为99.22wt%,折百1mol,需加入137.2g。

60.在α-氨基腈中加入30wt%浓度的盐酸680g,催化水解后,得到草铵膦盐酸盐混合液;水解完成后,将草铵膦盐酸盐混合液在60℃-70℃、真空压力0.09mpa的条件下脱酸3小时,以将草铵膦盐酸盐混合液中的盐酸脱去。此时,物料呈现粘稠状态。

61.脱酸完成后,加入浓度为8.6wt%的稀氨水调节物料的ph值,调节过程中检测物料的ph值,直到物料的ph值为7-7.5。至此,完成草铵膦铵盐的制备,至此步骤的收率为80%,即体系中含有草铵膦铵盐158.4g。

62.ph调节完成后进行蒸水提浓,至物料剩余792g,此时草铵膦铵盐含量为20%。蒸水提浓完成后将物料降温至0-5℃并搅拌2h,以使氯化铵充分结晶析出,结晶完成后,将物料在0℃-5℃的温度下进行抽滤,得到淡黄色固体湿品369.2g,即为滤体a。滤体a中含氯化铵94.3%、草铵膦铵盐1.5%、水分3.7%。抽滤得到的滤液a为422.8g,含草铵膦铵盐

152.862g,滤液a中含草铵膦铵盐36.15%。

63.取滤体a 50g,其中含氯化铵94.3%、草铵膦铵盐1.5%、水分3.7%,放入250ml的三颈瓶内,并加入水20g(即1g滤体a用0.4g水洗涤),升温至60℃-70℃搅拌1h后降温至10℃-20℃并搅拌1h,抽滤得到白色湿品42.6g,其中含氯化铵95.1%、草铵膦铵盐0.06%、水分4.1%。

64.取滤液a 211.4g,内含草铵膦铵盐76.431g,进行蒸水提浓,至物料剩余159.23g,此时草铵膦铵盐含量为48%。将蒸水提浓后的物料控温在85℃-90℃,搅拌1h后控温85℃-90℃热过滤,得到淡黄色湿品固体28.7g即为滤体b,滤体b含氯化钠94.2%、草铵膦铵盐1.8%、水分3.5%。

65.取滤体b10g,其中含氯化钠94.2%、草铵膦铵盐1.8%、水分3.5%,放入250ml的三颈瓶内,并加入水6g(即1g滤体b用0.6g水洗涤),升温至60℃-70℃搅拌1h后降温至10℃-20℃并搅拌1h,抽滤得到白色湿品7.7g,其中含氯化钠96.2%、草铵膦铵盐0.06%、水分3.4%。

66.过滤后得到滤液b 127.23g,内含草铵膦铵盐74.85g,操作过程损失3.3g,滤液b进一步脱水至草铵膦铵盐含量为75%,加入374.24ml甲醇结晶(1g草铵膦铵盐用5ml甲醇进行结晶),干燥后得到草铵膦铵盐固粉71.1g,其中草铵膦铵盐含量97.1%,即含有69.03g草铵膦铵盐。

67.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。