1.本技术涉及电镀技术领域,尤其涉及的是一种基于智能挂具的电镀设备以及电镀方法。

背景技术:

2.电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺,电镀具有防止金属氧化,提高耐磨性、导电性、反光性、抗腐蚀性及增进美观等作用。

3.在现有的电镀设备中,通过一个移动的支架带着待电镀件在电镀槽的上方移动,支架上有上升下降装置,通过上升下降装置可以将电镀件放入电镀槽和离开电镀槽,再通过支架的移动到下一工序。该电镀设备不能进行连接生产,从而导致生产效率低。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本技术的目的在于提供一种基于智能挂具的电镀设备以及电镀方法,解决现有技术中的电镀设备生产效率低的问题。

6.本技术的技术方案如下:一方面,本技术提出一种基于智能挂具的电镀设备,包括:第一固定输送轨道,第一固定输送轨道沿输送方向间隔设置有多段;第二固定输送轨道,第二固定输送轨道沿输送方向设置在相邻的第一固定输送轨道之间,且与第一固定输送轨道位于高度方向的不同位置上;至少两个升降机,其包括沿高度方向循环移动设置的升降轨道,两个升降机上的升降轨道的循环移动方向相反,且分别位于第二固定输送轨道的两端,且通过升降轨道的循环移动与第一固定输送轨道对接或与第二固定输送轨道对接;智能挂具,智能挂具可移动设置在第一固定输送轨道上或第二固定输送轨道上,并用于连接待电镀件。

7.可选地,第一固定输送轨道位于第二固定输送轨道的上方;第二固定输送轨道的一侧设置有电镀槽。

8.可选地,智能挂具包括:移动主体,移动主体内设置有动力件,移动主体上转动设置有主传动轮;挂具架,挂具架上连接有挂夹,挂具架固定连接在移动主体上,且朝向电镀槽延伸预设长度,挂夹位于挂具架背离移动主体的一端,并用于夹持待电镀件,以使待电镀件置于电镀槽内;第二固定输送轨道包括:固定轨道架,以及设置在固定轨道架上的主滑轨,主滑轨与主传动轮相配设置,以使主传动轮在主滑轨内沿输送方向移动。

9.可选地,移动主体上转动连接有限位轮,限位轮抵靠在第二固定输送轨道上移动,

以使移动主体的背面与第二固定输送轨道之间具有安装间隙;第二固定输送轨道上设置有动力供电板,移动主体的背面设置有动力电刷,动力电刷电连接动力件,动力电刷与动力供电板位于安装间隙内相互抵接;第二固定输送轨道上设置有电镀供电板,移动主体的下部设置有阴极电刷,阴极电刷与电镀供电板相抵接,阴极电刷电连接挂夹。

10.可选地,移动主体沿输送方向的侧面上设置有距离感应器,距离感应器用于感应前方的智能挂具的位置。

11.可选地,移动主体上设置有位置感应器,位置感应器与第二固定输送轨道上的感应部相配合,以识别智能挂具在第二固定输送轨道上的位置。

12.可选地,动力件为直流步进电机。

13.可选地,第一固定输送轨道包括:起始段,与起始段间隔设置的缓冲段,起始段和缓冲段之间的下方设置第二固定输送轨道;与起始段、缓冲段均并排设置的回程段;在回程段与缓冲段之间设置的第一转向轨道,第一转向轨道通过转动对接缓冲段或对接回程段;在回程段与起始段之间设置的第二转向轨道,第二转向轨道通过转动对接回程段或对接起始段。

14.可选地,第一转向轨道包括:旋转支撑架,旋转支撑架固定设置;旋转台,旋转台转动设置在旋转支撑架上;轨道连接架,轨道连接架固定连接在旋转台上;轨道体,轨道体连接在轨道连接架上,智能挂具移动设置在轨道体上。

15.另一方面,本技术还提出一种电镀方法,应用于如上的基于智能挂具的电镀设备,电镀方法包括:控制智能挂具在第一固定输送轨道上移动,其中智能挂具上带有待电镀件;通过各智能挂具上所发送回的距离信号,控制相邻的智能挂具之间保持预设距离;控制一个升降机沿预设方向循环转动,并通过该升降机先与第一固定输送轨道对接以接收到智能挂具,通过该升降机后与第二固定输送轨道对接以使智能挂具移出;控制智能挂具在第二固定输送轨道上移动,以使待电镀件位于第二固定输送轨道一侧的电镀槽内移动;控制另一个升降机沿与预设方向相反的方向循环转动,并通过该升降机先与第二固定输送轨道对接以接收到智能挂具,通过该升降机后与第一固定输送轨道对接以使智能挂具移出。

16.有益效果:本技术提出的一种基于智能挂具的电镀设备以及电镀方法,其中电镀设备通过控制智能挂具带着待电镀件在第一固定输送轨道上移动,智能挂具可以自主移动,因此一次可以设置多个智能挂具,并连接多个待电镀件可以同时进行电镀。通过控制相邻的智能挂具之间保持预设距离,实现智能挂具在整个轨道上的稳定定向移动,智能挂具的运行速度可以从0

‑‑

8米/分钟可调节,超过现有设备的1米/分钟的线速。当达到第一个升

降机,该升降机沿预设方向循环转动,并通过该升降机先与第一固定输送轨道对接以接收到智能挂具,通过该升降机后与第二固定输送轨道对接以使智能挂具移出,智能挂具在第二固定输送轨道上移动,以使待电镀件位于第二固定输送轨道一侧的电镀槽内移动;电镀完成后,智能挂具达到第二个升降机,该升降机沿与预设方向相反的方向循环转动,并通过该升降机先与第二固定输送轨道对接以接收到智能挂具,通过该升降机后与第一固定输送轨道对接以使智能挂具移出,智能挂具回到第一固定输送轨道上,本实施例可以设置多段第一固定输送轨道和第二固定输送轨道的形式,从而可以在一个循环周期内在不同的电镀槽内进行电镀,而电镀完成后回到第一固定输送轨道上的智能挂具可以沿轨道移动到初始位置,从而完成循环电镀。通过可以采用在不同高度的第一固定输送轨道上的运行和第二固定输送轨道上运行相结合的方式,在一个升降机上实现降的过程,在另一升降机上实现升的过程,升降过程分开执行,避免了像传统的方式那样,不停的进行升降,实现像流水线一样,电镀过程中的待电镀件是不停移动,并实现循环,使整个电镀过程的最快转换周期可达到8秒,与现有设备的周期时间21秒相比,本电镀设备大大提高了生产效率。

附图说明

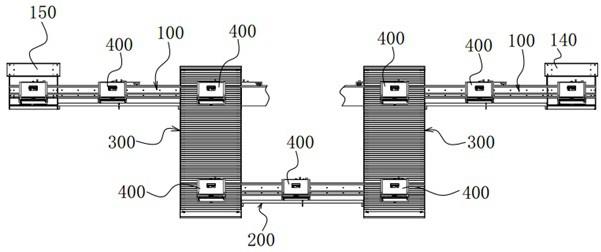

17.图1为本技术实施例的一种基于智能挂具的电镀设备的主要结构的主视图;图2为本技术实施例的一种基于智能挂具的电镀设备的主要结构的剖视图;图3为本技术实施例的一种基于智能挂具的电镀设备的升降机的左视图;图4为本技术实施例的一种基于智能挂具的电镀设备的智能挂具的结构示意图;图5为本技术实施例的一种基于智能挂具的电镀设备的智能挂具的左视图;图6为本技术实施例的一种基于智能挂具的电镀设备的智能挂具在移动时的示意图;图7为本技术实施例的一种基于智能挂具的电镀设备的运行状态示意图;图8为本技术实施例的一种基于智能挂具的电镀设备的第一转向轨道的结构示意图;图9为本技术实施例的一种电镀方法的流程框图。

18.图中各标号:100、第一固定输送轨道;110、起始段;120、缓冲段;130、回程段;140、第一转向轨道;141、旋转支撑架;142、旋转台;143、轨道连接架;144、轨道体;150、第二转向轨道;200、第二固定输送轨道;210、固定轨道架;220、主滑轨;230、动力供电板;240、电镀供电板;300、升降机;310、升降轨道;400、智能挂具;410、移动主体;411、动力电刷;412、阴极电刷;420、挂具架;421、挂夹;430、主传动轮;440、限位轮;450、距离感应器;500、待电镀件;600、电镀槽。

具体实施方式

19.本技术提供了一种基于智能挂具的电镀设备以及电镀方法,为使本技术的目的、技术方案及效果更加清楚、明确,以下参照附图并举实例对本技术进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

20.如图1、图2所示,本实施例提出一种基于智能挂具的电镀设备,用于对待电镀件500进行电镀。本电镀设备具体包括:第一固定输送轨道100,第二固定输送轨道200,至少两

个升降机300,以及智能挂具400。第一固定输送轨道100沿输送方向间隔设置有多段;间隔设置的多段第一固定输送轨道100可环绕一圈,形成一个首尾相接的循环轨道。第二固定输送轨道200沿输送方向设置在相邻的第一固定输送轨道100之间,且与第一固定输送轨道100位于高度方向的不同位置上;为方便结构描述,将第一固定输送轨道100设置在高于第二固定输送轨道200的位置上。如图1、图3所示,升降机300上包括沿高度方向循环移动设置的升降轨道310,两个升降机300上的升降轨道310的循环移动方向相反,且分别位于第二固定输送轨道200的两端。即在第二固定输送轨道200的首端设置有升降机300,该升降机300上的升降轨道310沿从上到下的方向循环设置,该升降机300上的升降轨道310先与第一固定输送轨道100对接后,再下移到第二固定输送轨道200的位置与第二固定输送轨道200对接。在第二固定输送轨道200的尾端设置有另一个升降机300,该升降机300上的升降轨道310沿从下到上的方向循环设置,该升降机300上的升降轨道310先与第二固定输送轨道200对接后,再上移到第一固定输送轨道100的位置与第一固定输送轨道100对接。智能挂具400自身带有动力,从而可移动设置在第一固定输送轨道100上或第二固定输送轨道200上,并用于连接待电镀件500。

21.本实施例中的电镀设备通过控制智能挂具400带着待电镀件500在第一固定输送轨道100上移动,智能挂具400可以自主移动,因此一次可以设置多个智能挂具400,并连接多个待电镀件500可以同时进行电镀。通过控制相邻的智能挂具400之间保持预设距离,实现智能挂具400在整个轨道上的稳定定向移动,智能挂具400的运行速度可以从0

‑‑

8米/分钟可调节,超过现有设备的1米/分钟的线速。当达到第一个升降机300,该升降机300沿预设方向循环转动,并通过该升降机300先与第一固定输送轨道100对接以接收到智能挂具400,通过该升降机300后与第二固定输送轨道200对接以使智能挂具400移出,智能挂具400在第二固定输送轨道200上移动,以使待电镀件500位于第二固定输送轨道200一侧的电镀槽600内移动;电镀完成后,智能挂具400达到第二个升降机300,该升降机300沿与预设方向相反的方向循环转动,并通过该升降机300先与第二固定输送轨道200对接以接收到智能挂具400,通过该升降机300后与第一固定输送轨道100对接以使智能挂具400移出,智能挂具400回到第一固定输送轨道100上,本实施例可以设置多段第一固定输送轨道100和第二固定输送轨道200的形式,从而可以在一个循环周期内在不同的电镀槽600内进行电镀,而电镀完成后回到第一固定输送轨道100上的智能挂具400可以沿轨道移动到初始位置,从而完成循环电镀。通过可以采用在不同高度的第一固定输送轨道100上的运行和第二固定输送轨道200上运行相结合的方式,在一个升降机300上实现降的过程,在另一升降机300上实现升的过程,升降过程分开执行,避免了像传统的方式那样,不停的进行升降,像流水线一样实现电镀过程中的待电镀件500是不停移动并实现循环,使整个电镀过程的最快转换周期可达到8秒,与现有设备的周期时间21秒相比,本电镀设备大大提高了生产效率。

22.如图2所示,本实施例中的第二固定输送轨道200的一侧设置有电镀槽600。以多个第一固定输送轨道100环绕一圈作为参考,朝向圈内的一侧为内侧,远离圈内的一侧为外侧。电镀槽600设置在第二固定输送轨道200的外侧,可防止运行中的智能挂具400、轨道等掉渣到电镀槽600内,而导致电镀槽600内药水被污染。通过外侧的结构可减少运行带来的污染问题,减少复杂的结构设计、降低成本。

23.如图2、图4、图5所示,本实施例中的智能挂具400具体包括:移动主体410,以及挂

具架420。移动主体410内设置有动力件,移动主体410上转动设置有主传动轮430。主传动轮430通过动力件的驱动而沿第二固定输送轨道200或第一固定输送轨道100进行滑移。主传动轮430在移动主体410上的位置有多种,例如如图5所示,主传动轮430设置在移动主体410朝向第二固定输送轨道200的一侧,或者如图6所示,主传动轮430设置在移动主体410背离第二固定输送轨道200的一侧,对应的第二固定输送轨道200或第一固定输送轨道100进行适配设置。挂具架420上连接有挂夹421,挂具架420固定连接在移动主体410上,且朝向电镀槽600延伸预设长度,挂夹421位于挂具架420上背离移动主体410的一端(外端),并用于夹持待电镀件500,以使待电镀件500置于电镀槽600内。

24.本实施例中的第一固定输送轨道100的横截面的结构与第二固定输送轨道200的横截面的结构类似或相同。如图6所示,以第二固定输送轨道200为例进行结构说明,第二固定输送轨道200具体包括:固定轨道架210,以及设置在固定轨道架210上的主滑轨220,主滑轨220与主传动轮430相配设置,主传动轮430位于主滑轨220内移动,从而通过主传动轮430在主滑轨220内沿输送方向移动而带动移动主体410在输送方向上进行移动,进而通过挂具架420带着待电镀件500在输送方向上移动。

25.如图4、图5、图6所示,本实施例中的移动主体410上转动连接有限位轮440,限位轮440为从动轮,并位于移动主体410的背面。限位轮440抵靠在第二固定输送轨道200上移动,以使移动主体410的背面与第二固定输送轨道200之间具有安装间隙;通过主传动轮430和限位轮440在上下方向进行支撑,从而使移动主体410可以沿竖直方向设置在第二固定输送轨道200上,因为挂具架420水平设置,从而使连接其上待电镀件500可以沿竖直方向浸泡在电镀槽600内。第二固定输送轨道200上设置有动力供电板230,移动主体410的背面设置有动力电刷411,动力电刷411电连接动力件,动力电刷411与动力供电板230位于安装间隙内相互抵接。通过动力供电板230与动力电刷411接触后通电,从而可以为移动主体410进行供电,移动电刷在移动过程中总是与动力供电板230进行接触,能持续为移动主体410的移动提供电能。第二固定输送轨道200上设置有电镀供电板240,移动主体410的下部设置有阴极电刷412,阴极电刷412与电镀供电板240相抵接,阴极电刷412电连接挂夹421。阴极电刷412跟随移动主体410在移动过程中一直与轨道上的电镀供电板240进行接触而通电,将电镀供电板240设置在第二固定输送轨道200上的电镀段,从而当智能挂具400移动到第二固定输送轨道200上的电镀段时,阴极电刷412接触电镀供电板240后通电,从而使待电镀件500带电并在电镀槽600的药水中进行电镀。电镀供电板240可采用阴极铜轨,智能挂具400与阴极铜轨始终接触而产生电流回路,可保证电路板的电镀质量。

26.如图5所示,本实施例中的移动主体410沿输送方向的侧面上设置有距离感应器450,距离感应器450用于感应前方的智能挂具400的位置。本实施例中的距离感应器450为红外距离感应器450,智能挂具400可以通过红外线感应前方智能挂具400的距离,通过测量的实际距离与预设的距离之间的差别而进行加速或减速来保持相邻的智能挂具400之间的间隔距离恒定。从而能实现更加有规律的控制过程,使每个智能挂具400使用相同的节拍来进行电镀。

27.本实施例中的移动主体410上设置有位置感应器,位置感应器与第二固定输送轨道200上的感应部相配合,以识别智能挂具400在第二固定输送轨道200上的位置。移动主体410上的位置感应器为rfid感应器或者强磁地址感应器。对应的在第一固定输送轨道100或

第二固定输送轨道200上设置有rfid地址码或者强磁地址,当移动的智能挂具400移动到轨道上的某一位置时,通过移动主体410上的位置感应器来感应轨道上的感应部,从而感应到轨道上的rfid地址码或者强磁地址,从而实时反馈智能挂具400在第一固定输送轨道100或第二固定输送轨道200上所处的位置。

28.本实施例中的动力件为直流步进电机,移动主体410内设置有主控器,可以通过主控器与位置感应器进行电连接,从而获取到智能挂具400的实时位置。通过主控器与距离感应器450的电连接,从而获取与前方的智能挂具400的位置。当主控器对移动主体410的移动速度进行调控时,可以控制直流步进电机在轨道上的运行速度,而且采用直流步进电机,便于速度控制,对运行速度的控制精确。

29.如图1、图7所示,本实施例中的多段第一固定输送轨道100包括:起始段110,与起始段110间隔设置的缓冲段120,回程段130,在回程段130与缓冲段120之间设置的第一转向轨道140,在回程段130与起始段110之间设置的第二转向轨道150。起始段110和缓冲段120之间的下方设置第二固定输送轨道200,第二固定输送轨道200的外侧设置电镀槽600。回程段130与起始段110、缓冲段120均并排设置,第一转向轨道140通过转动对接缓冲段120或对接回程段130,第二转向轨道150通过转动对接回程段130或对接起始段110。以只进行一次电镀过程进行结构说明:位于上方的多个第一固定输送轨道100首尾相连,形成环形循环结构,多个第一固定输送轨道100包括:位于首端的起始段110,智能挂具400在起始段110上可以进行待电镀件500的装载,起始段110的尾端连接有升降机300,升降机300的下方设置有一段第二固定输送轨道200,智能挂具400移动到第二固定输送轨道200上并开设电镀作业,在第二固定输送轨道200的尾端设置有另一升降机300,升降机300的上端的一侧设置有缓冲段120,该缓冲段120的尾端设置有第一转向轨道140,且第一转动轨道连接回程段130的首端,回程段130与各缓冲段120,起始段110均平行间隔设置,智能挂具400移动到第一转动轨道的位置后,被第一转动轨道带动而转向,使智能挂具400移动到回程段130上进行方向折返。回程段130的尾端延伸到起始段110的首端,在两者之间设置第二转向轨道150,智能挂具400在进入第二转向轨道150之前可以将电镀完成的工件进行卸载,空的智能挂具400在第二转动轨道的带动下进行转向,重新进入到起始段110。这样实现循环。本实施例的新型的连续电镀设置可减少对挂具的使用量,在回程段130可采用最高速度运行,从而可以节约时间、节省成本。且本实施例从机械结构上通过每个智能挂具400的自行移动,大大减少了外部传送机构,这样相对于传送设备大大减少了在运行过程中产生的设备故障。

30.如图1、图7、图8所示,本实施例中的第一转向轨道140和第二转向轨道150的结构相同,以第一转向轨道140为例进行结构说明,第一转向轨道140具体包括:旋转支撑架141,旋转台142,轨道连接架143,以及轨道体144。旋转支撑架141固定设置,且旋转支撑架141固定在缓冲段120和回程段130之间。旋转台142转动设置在旋转支撑架141上,旋转台142在水平平面上可以实现360

°

旋转,而通过旋转180

°

就可以将缓冲段120上的智能挂具400旋转方向,使其过渡到回程段130上。轨道连接架143固定连接在旋转台142上,固定连接架沿上下方向设置,轨道体144连接在轨道连接架143上,轨道体144的横截面结构可以参考第一固定输送轨道100或第二固定输送轨道200,使智能挂具400可以移动设置在轨道体144上。旋转台142在初始位置时,其上的轨道体144与缓冲段120进行对接,智能挂具400从缓冲段120上顺利移动到轨道体144上,旋转台142旋转180

°

,使轨道体144与回程段130进行对接,从而智

能挂具400从轨道体144上顺利移动到回程段130上。

31.如图8所示,本实施例中,在轨道连接架143的两侧均设置有轨道体144,一个旋转台142可以控制两个轨道体144进行旋转,当一个轨道体144与缓冲段120进行对接时,另一个轨道体144与回程段130进行对接,这样提高了转向效率,进一步提高了电镀的效率。

32.如图8所示,本电镀设备的具体结构中,起始段110上依次包括上料区、追车区、前处理区;上料区的一侧设置有自动上料机构,通过自动上料机构将待电镀件500装载到上料区的智能挂具400上,智能挂具400从上料区移动到追车区,在追车区中进行快速移动并与前面的智能挂具保持稳定的预设距离。从追车区移动到前处理区,前处理区的一侧设置有除油设备、水洗设备、微蚀设置以及酸浸设备,使智能挂具带着待电镀件500在高位进行运行时依次经过或者部分经过这些设备,实现除油,水洗,微蚀或/和酸浸等工序。智能挂具带着待电镀件500通过前处理区后,在升降机300的输送下,智能挂具400从第一固定输送轨道100移动到第二固定输送轨道200上,并使待电镀件500位于电镀槽600内进行电镀,该过程中在电镀槽入口循环升降到低位,最快周期仅仅需要8秒;智能挂具400为低位在第二固定输送轨道200上运行的过程中,实现电镀槽低位智能传送,智能挂具400最快线速3米/分钟;当电镀完成后,通过尾端的升降机300的输送,智能挂具400上升并从第二固定输送轨道200移动到第一固定输送轨道100上,智能挂具通过循环升降到高位,最快周期仅仅需要8秒;智能挂具400在缓冲段120上进行移动,在缓冲段120上设置有后处理区和下料区,智能挂具400在缓冲段120上移动的过程中经过后处理区,通过一侧的后处理设备对待电镀件进行后处理,并到达下料区,在下料区一侧设置自动下料装置,并将待电镀件拆卸下来,完成自动下料。智能挂具400继续移动并移动到第一转向轨道140上,第一转向轨道140进行转向与回程段130进行对接,使智能挂具400移动到回程段130上,并实现高位运行。在回程段130上智能挂具快速返回,最快线速8米/分钟,回程段130的末端通过第二转向轨道150进行转向后,使智能挂具回到起始段110的上料区,从而实现一次循环。

33.如图9所示,基于相同的构思,本技术还提出一种电镀方法,应用于如上的基于智能挂具的电镀设备,电镀方法包括:步骤s100、控制智能挂具在第一固定输送轨道上移动,其中智能挂具上带有待电镀件。

34.步骤s200、通过各智能挂具上所发送回的距离信号,控制相邻的智能挂具之间保持预设距离。

35.在第一固定输送轨道上的智能挂具通过红外距离感应器发射红外线感应前方智能挂具的距离,通过测量的实际距离与预设的距离之间的差别而进行加速或减速来保持相邻的智能挂具之间的间隔距离恒定。

36.步骤s300、控制一个升降机沿预设方向循环转动,并通过该升降机先与第一固定输送轨道对接以接收到智能挂具,通过该升降机后与第二固定输送轨道对接以使智能挂具移出。

37.升降机上设置有多个升降轨道,当智能挂具移动到该升降机的升降轨道上后,升降轨道向下移动,并移动到第二固定输送轨道的位置与其进行对接。

38.步骤s400、控制智能挂具在第二固定输送轨道上移动,以使待电镀件位于第二固定输送轨道一侧的电镀槽内移动。

39.智能挂具在第二固定输送轨道上移动的过程中,带着待电镀件在电镀槽内进行移动,从而实现对待电镀件的电镀。

40.步骤s500、控制另一个升降机沿与预设方向相反的方向循环转动,并通过该升降机先与第二固定输送轨道对接以接收到智能挂具,通过该升降机后与第一固定输送轨道对接以使智能挂具移出。

41.当智能挂具移动到该升降机的升降轨道上后,升降轨道向上移动,并移动到另一段第一固定输送轨道的位置与其进行对接,使智能挂具回到第一固定输送轨道上。通过将第一固定输送轨道设置为多段,且形成环形循环结构,从而使智能挂具在整个轨道上实现循环。

42.综上所述,本技术提出的一种基于智能挂具的电镀设备以及电镀方法,其中电镀设备可以通过智能挂具在轨道上移动,智能挂具的运行速度可以从0

‑‑

8米/分钟可调节,超过现有设备的1米/分钟的线速;智能挂具可以像流水线一样实现电镀过程中的待电镀件不停移动并实现循环,使整个电镀过程的最快转换周期可达到8秒,与现有设备的周期时间21秒相比,从而大大提高了生产效率。智能挂具可以红外线感应前方挂具的距离,通过加速或减速来保持挂具之间距离恒定。智能挂具自带直流步进电机在轨道上运行,通过rfid地址码或者强磁地址感应从而可以实时反馈智能挂具在轨道上所处的位置,实现智能位置监控。智能挂具的移动主体和轨道(第一固定输送轨道和第二固定输送轨道)在电镀槽的外侧,可防止运行中掉渣到电镀槽内而污染药水。在电镀槽内单片电路板通过智能挂具与阴极铜轨始终接触而产生电流回路,可保证电路板的电镀质量。本实施例的电镀设备可减少对挂具的使用量,在回程段可通过最高速度运行,从而节省成本。本实施例的电镀设备从机械结构上大大减少了外部传送机构,这样相对于传送设备大大减少了在运行过程中产生的设备故障。本实施例的电镀设备采用无线通讯的方式进行通讯,例如通过wifi无线模组通讯,与传统的rs485通讯相比可以避免线路堆积造成的通讯故障或者信号干扰。

43.应当理解的是,本技术的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本技术所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。