1.本发明是在使用或不适用涂层体系(paint system)下,寻找用于铝合金,尤其航空应用中的铝合金的新的抗腐蚀保护方案的一部分。

背景技术:

2.技术背景尤其包括文件us-a1-2002/117 236、us-a1-2006/191 599a1、us-a1-6,663,700、us-a1-2016/047 057和wo-a1-2013/117 767。

3.铝合金因其优异的力学性能/重量比和相对较低的制造成本,是运输工业,特别是航空工业的首选材料。然而,取决于这些合金所处的环境,它们很可能会受到几种局部腐蚀的影响,从而导致部件的退化,并可能导致其脱落或失效。已经实施了许多策略来克服这一弱点,其中,最广泛使用的是在合金表面上形成或沉积保护层。对于通过铝合金的阳极氧化方法获得的保护层尤其如此。

4.阳极氧化是一种电解方法,它用可达几微米的氧化物层取代覆盖铝的几纳米厚的自然氧化物(天然氧化物)。阳极氧化产生的氧化层的厚度范围从2微米到大约15微米,以提供长期的腐蚀保护。阳极氧化,也称为阳极的氧化,包括通过向浸入含有强酸型电解质的电解槽中的部件施加电流,在部件的表面上形成多孔氧化铝/氢氧化铝层(称为阳极层),其中部件构成电解系统的阳极。在封闭处理之后,在部件表面上由此形成的层能够增强部件的耐腐蚀性。目前航空工业普遍采用阳极氧化处理,主要是为了提高部件的耐腐蚀性,从而延长其使用寿命,同时也有利于有机层(涂层)的粘附。然而,阳极氧化方法直接受到欧洲法规(reach)的影响,自2017年9月以来,该法规禁止(或限制授权)在表面处理中使用某些关键组分,特别是六价铬。六价铬存在于oac型阳极氧化处理中(例如,在https://www.a3ts.org/actualite/commissions-techies/fiches-techies-traitem-surface/anodisation-chromique/如所记载的铬阳极氧化),也存在于通常的表面准备预处理,其目的是在阳极氧化处理之前清洁/酸洗部件表面,以及用在最后称为封闭的最终处理中,其目的是闭合阳极氧化处理期间形成的阳极层的孔隙。

5.已经提出了不同的方法来替代用六价铬封闭的oac和oas(硫酸阳极氧化)处理,这两种处理受到欧洲法规reach的影响:

[0006]-已经提出oas ng(新一代硫酸阳极氧化,例如https://www.a3ts.org/actualite/commissions-techniques/fiches-techniques-traitement-surface/anodisation-sulfurique-version-5-2/所记载)来替代oas;

[0007]-已经提出oast(磺酸酒石酸阳极的氧化,例如https://www.a3ts.org/actualite/commissions-techniques/fiches-techniques-traitement-surface/anodisation-sulfo-tartrique-oast-tartric-sulfuric-anodizing-tsa/所记载)来替代oac。

[0008]

oac也可以用oas ng fe(新一代精细厚度硫酸阳极氧化)来替代,这是一种oas ng类型的阳极氧化,可调整其阳极氧化参数(电压、浸泡时间)以获得厚度在2μm和7μm之间的

阳极氧化层。

[0009]

虽然目前的传统阳极氧化方案,例如oas ng后进行热水封闭,实现了符合欧洲法规reach的处理范围,但是它们仍然不令人满意,或在被称为“困难”的某些等级的铝合金上的抗腐蚀保护方面不令人满意。被称为“困难(difficult)”的铝合金的非限制性实例包括合金2214、2618a或au5nkzr。这些合金由于其化学组成而具有特殊的微观结构,这使得它们具有铸造型缺陷或沉淀物,例如富含铜或铁或镍的金属间化合物等。因此,当在这些合金表面形成阳极层时,可能存在层缺陷,导致对腐蚀敏感的某些局部脆性。

[0010]

因此,为了提高这些合金的抗腐蚀性能,有必要优化阳极氧化范围。

[0011]

因此,迫切需要优化现有的金属合金阳极氧化方法,特别是对被称为“困难”的铝合金的阳极氧化方法,以提高这些合金的抗腐蚀性能。

[0012]

还迫切需要优化现有的金属合金阳极氧化方法,特别是对被称为“困难”的铝合金的阳极氧化方法,以提高这些合金的抗腐蚀性能,同时满足欧洲法规reach的要求。

[0013]

本发明旨在克服目前用于金属合金,特别是铝合金,特别是被称为困难的铝合金的阳极氧化方法在所述合金的耐腐蚀性方面的缺点。

技术实现要素:

[0014]

准确地说,本发明通过提供一种用于阳极氧化后封闭铝或铝合金的方法,来用于满足这些需求,尤其是铝合金,特别是2xxx、6xxx和7xxx系列,铝铸造合金,如as7g06、as7g03、as10g或as9u3,由诸如附加制造的方法产生的铝合金,以及被称为困难的铝合金的耐腐蚀性方面的需求,该方法包括至少以下步骤:

[0015]

a)在20℃和80℃之间的温度下,将经阳极氧化的铝或铝合金浸渍在软化水的水性浴中的步骤,所述水性浴含有

[0016]-六氟锆酸盐,选自由六氟锆酸铵((nh4)2zrf6)、六氟锆酸钠(na2zrf6)、六氟锆酸钾(k2zrf6)所组成的组,以及

[0017]-三价铬盐,选自由crf3.xh2o、crcl3.xh2o、cr(no3)3.xh2o、(ch3co2)2cr.xh2o、(ch3co2)7cr3(oh)2.xh2o、cr2(so4)3.xh2o、crk(so4)2.xh2o所组成的组;

[0018]

b)在60℃和100℃之间的温度下,于去离子水的水性溶液中进行封闭步骤,所述水性溶液具有小于或等于100μs/cm的电导率,含有1和500g/l之间的碱金属或碱土金属硅酸盐;

[0019]

c)在15℃和75℃之间的温度下并且在电导率小于或等于100μs/cm的去离子水中进行封闭后冲洗步骤。

[0020]

在浸渍步骤中a)中,六氟锆酸盐的浓度在0.5g/l和50g/l之间。此步骤中三价铬盐的浓度在0.1g/l和50g/l之间

[0021]

优选地,在步骤a)和b)之间,和/或在通过阳极氧化处理部件之前和/或之后,尤其用软化水进行中间冲洗。

[0022]

由于阳极氧化层具有高度多孔的结构,当耐化学和/或耐腐蚀性是最重要的时,必须封闭阳极氧化层。这意味着氧化铝层转变为其中孔隙被封闭的氢氧化铝复合物。因此,除了阳极氧化之外,封闭对阳极氧化层的质量也是决定性的,这是因为:

[0023]-孔隙的封闭使耐腐蚀性提高;

[0024]-避免了积垢;

[0025]-避免了染料从孔隙中浸出。

[0026]

本发明的阳极氧化后封闭方法允许在被称为困难的铝合金(如2618a和2214)上获得具有非常高的抗腐蚀性能的涂层,但也可以在航空领域中最常见的铝合金,例如2024或7175上获得此种涂层。

[0027]

本发明的封闭方法可应用于本领域技术人员已知的各种阳极氧化,包括oast、oas ng fe、oas ng。

[0028]

其后可进行或不进行涂层施加,并且也可以作为hao(硬质阳极氧化,法语缩写为oad)处理的备用处理(sparing treatment)。

[0029]

本发明还涉及一种对用在航空领域中的铝或铝合金部件的表面进行处理的方法,至少包括以下步骤:

[0030]

i)对所述部件进行阳极氧化的步骤,所述部件可能先前经历了表面准备步骤(脱脂,然后酸洗);

[0031]

ii)通过根据本发明的阳极氧化后封闭方法来处理经阳极氧化的部件;和任选地

[0032]

iii)施加一层或多层涂层。

[0033]

本发明还涉及一种对用在航空领域中的铝或铝合金部件表面进行处理的方法,包括至少以下步骤:

[0034]

i)对所述部件进行阳极氧化的步骤,所述部件可能先前经历了表面准备步骤(脱脂,然后酸洗);

[0035]

ii)通过根据本发明的阳极氧化后封闭方法来处理经阳极氧化的部件;和任选地

[0036]

iv)对该部件的功能区域的至少一部分施加hao处理。

[0037]

本发明的另一实施方式是根据本发明的阳极氧化后封闭方法在用于航空领域的铝或铝合金部件的表面处理中的用途。

[0038]

本发明的另一实施方式是通过根据本发明的阳极氧化后封闭方法处理的铝或铝合金部件,该部件可能包括一层或多层涂层并用于航空领域。

[0039]

作为其实施例,本发明还具有通过根据本发明的阳极氧化后封闭方法处理的铝或铝合金部件,其在功能区域的至少一部分上可能包括,在这些区域上提供抗磨保护的硬质阳极氧化(hao)处理,所述部件用于航空领域。

附图说明

[0040]

通过下面的详细描述,本发明的进一步特征和优点将变得显而易见,为了理解该详细描述,请参考附图,其中:

[0041]

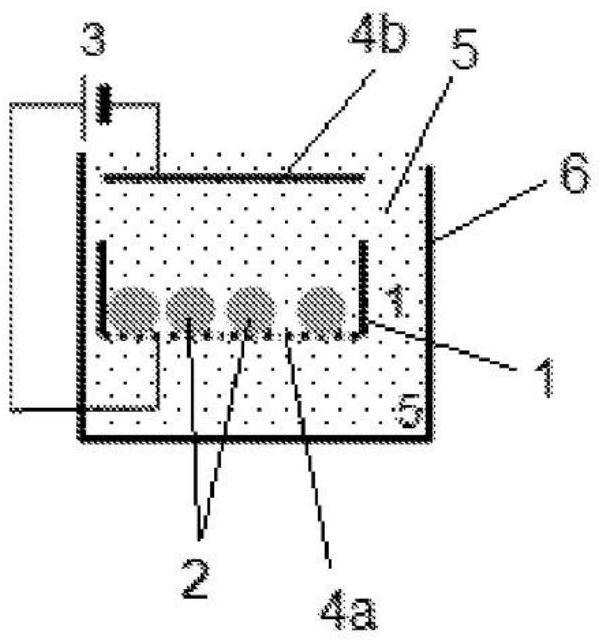

图1示出了用本发明的封闭方法形成的层的横截面图。

具体实施方式

[0042]

具体地,本发明通过提供一种用于阳极氧化后封闭铝或铝合金的方法,来用于满足相关技术中对铝合金,特别是2xxx、6xxx和7xxx系列,铸造合金,如as7g06、as7g03、as10g或as9u3,由诸如附加制造的方法产生的铝合金,以及被称为困难的铝合金特别是在耐腐蚀性方面的需求,该方法包括至少以下步骤:

[0043]

a)在20℃和80℃之间的温度下,将经阳极氧化的铝或铝合金浸渍在软化水的水性浴中的步骤,所述水性浴含有

[0044]-六氟锆酸盐,选自由六氟锆酸铵((nh4)2zrf6)、六氟锆酸钠(na2zrf6)和六氟锆酸钾(k2zrf6)所组成的组,以及

[0045]-三价铬盐,选自由crf3.xh2o、crcl3.xh2o、cr(no3)3.xh2o、(ch3co2)2cr.xh2o、(ch3co2)7cr3(oh)2.xh2o、cr2(so4)3.xh2o和crk(so4)2.xh2o所组成的组;

[0046]

b)在60℃和100℃之间的温度下,优选在97℃至100℃,例如等于98℃的温度下,于去离子水的水性溶液中进行封闭,于去离子水的水性溶液中进行封闭步骤,该水性溶液具有小于或等于100μs/cm的电导率,含有1和500g/l之间的碱金属或碱土金属硅酸盐;

[0047]

c)在15℃和75℃之间的温度下并且在电导率小于或等于100μs/cm的去离子水中进行封闭后冲洗步骤。

[0048]

三价铬盐可以是例如下列商业化产品之一:surtec公司的surtec 650,coventya公司的lanthane 613.3,socomore公司的tcs。

[0049]

优选地,在步骤a)和b)之间,和/或在通过阳极氧化处理部件之前和/或之后,尤其用软化水进行中间冲洗。

[0050]

本发明的优化的封闭方法可以适用于任何类型的铝合金,包括被称为“困难”的铝合金,特别是2xxx、6xxx和7xxx系列的铝合金,这些铝合金在先通过各种方法阳极氧化,例如通过磺酸酒石酸阳极氧化(oast)、新一代精细厚度硫酸阳极氧化(oas ng fe)或新一代硫酸阳极氧化(oas ng)方法阳极氧化。

[0051]

此外,本发明的阳极氧化后封闭方法与欧洲法规reach的相关要求兼容,并从而对被称为“困难”的铝合金(例如2618a、2214和au5nkzr)的良好的抗腐蚀保护。该主题方法之后可进行或不进行涂层施加。

[0052]

此外,该方法也可作为hao处理的备用处理。某些航空部件既经受oac、oas、oasng或oasngfe类型的抗腐蚀保护处理,又存在通过hao处理得到的某些功能区的抗磨损保护处理。在施加hao的情况下,可以先进行初始抗腐蚀处理(oac、oas、oasng或oasngfe)。随后可以对裸铝区域进行hao处理(要么在oac、oas、oasng或oasngfe处理之前对该区域进行掩蔽,要么该区域已经受过oac、oas、oasng或oasngfe处理,然后通过机械加工来暴露该区域以适应hao处理)。因此,经oac、oas、oasng或oasngfe处理预阳极氧化的部件可作为hao处理的备用(spare)。在现有技术中,基于六价铬的oac或oas方法进行的封闭具有抗hao方法的优点,因此在实施hao方法之前不必对预阳极氧化的部件进行掩蔽。因此,oac或oas充当了hao的备用,而不会降低oac或oas的性能(hao不会在oac或oas上返工,且保持最初的抗腐蚀性能)。符合欧洲法规reach的新处理,如单独用热水进行封闭的oast、oas ng或oas ng fe,都不够稳固,不能起到备用hao的作用:这导致通过oast lc、oas ng或oas ng fe(备用处理)进行预阳极氧化处理的区域出现hao返工现象,取决于许多方法参数(电循环、合金、阳极氧化层厚度等),意味着备用处理的耐腐蚀性显著下降。本发明的阳极氧化后封闭方法可以保证在hao的备用作用。这样,在限定的功能区域上进行hao处理后,用本发明的所述方法预处理的铝合金的抗腐蚀性能得以保持。

[0053]

因此,本发明的阳极氧化后封闭方法能够在2xxx、6xxx和7xxx系列铝合金和困难的铝合金上获得具有非常高的抗腐蚀性的涂层,也可以在航空领域中最常见的铝合金上,

如2024和7175,以及在被称为“困难”的铝合金(诸如2618a和2214)上获得具有非常高的抗腐蚀性的涂层。这种方法也起到了备用hao的作用。

[0054]

本发明的方法特别适用于:2xxx、6xxx和7xxx系列的铝和铝合金部件,特别是选自由2014、2017、2024、2214、2219、2618、au5nkzr、7175、5052、5086、6061、6063、7010、7020、7050、7050 t7451、7055、7068、7085、7075、7175和7475所组成的组;as7g06、as7g03、as10g和as9u3类型的铝铸造合金;以及,通过诸如增材制造方法得到的铝合金。

[0055]

在浸渍步骤中a)中,六氟锆酸盐的浓度在0.5g/l和50g/l之间,例如2g/l。此步骤中,三价铬盐的浓度在0.1g/l和50g/l之间,例如1g/l。

[0056]

在步骤a)中,水性浴的温度可以在20℃到80℃之间,优选在20和60℃之间,更优选地在35℃和60℃之间,例如在35℃和45℃之间。

[0057]

在步骤a)中,水性浴的ph可以在3和5之间,优选在3.5和4.5之间,例如在3.7和4.2之间。

[0058]

在步骤a)中,浸渍在水性浴中的持续时间可以在1和40分钟之间,优选在5和30分钟之间,例如在5和20分钟之间。

[0059]

浸渍步骤a)后面为封闭步骤的步骤b)。封闭步骤b)在电导率小于或等于200μs/cm,优选1μs/cm和100μs/cm之间,例如1μs/cm和50μs/cm支架的去离子水的水性溶液中进行。

[0060]

在步骤b)中,水型溶液的温度优选在80℃和100℃之间,例如在80℃和98℃之间。

[0061]

碱金属或碱土金属硅酸盐可选自由硅酸锂、硅酸钠、硅酸钾、硅酸钙和硅酸镁所组成的组。

[0062]

在封闭步骤b)期间,溶液中碱金属或碱土金属硅酸盐的浓度优选在1g/l和500g/l之间,例如在5g/l和100g/l之间。

[0063]

封闭步骤b)的持续时间可在1和40分钟之间,优选在5和35分钟之间,例如在5和30分钟之间。

[0064]

封闭溶液中的ph可以在9和12之间,优选在10和11.5之间,例如在10.5和11.4之间。

[0065]

封闭之后是冲洗步骤c),该步骤c)在电导率低于或等于100μs/cm,优选1μs/cm和100μs/cm之间,更优选10μs/cm和100μs/cm之间,例如10μs/cm和50μs/cm之间的去离子水中进行。

[0066]

封闭后冲洗优选在10℃和75℃之间的温度下进行,例如在15℃和60℃之间的温度下进行。

[0067]

在步骤c)中,水的ph可以在4.5和8.5之间,优选在5和8之间,例如在5.5和7.5之间。

[0068]

封闭后冲洗的持续时间可以在10秒和10分钟之间,优选在10秒和5分钟之间,例如在30秒和2分钟之间。

[0069]

相当出人意料地发现,浸渍 封闭 封闭后冲洗的步骤组合,如下所述,对于确保铝或铝合金的良好抗腐蚀性能至关重要。

[0070]

尤其是用软化水进行的中间冲洗可以在上述步骤之间进行。

[0071]

在对铝或铝合金进行阳极氧化步骤之前,铝或铝合金可通过脱脂和/或酸洗来进

行表面准备步骤,以便从其表面去除油脂、污物和氧化物。

[0072]

该表面准备的初步步骤可以包括以下操作中的一个或多个:

[0073]-溶剂脱脂,以溶解铝或铝合金表面的油脂。该操作可以通过浸泡、喷洒或本领域技术人员已知的任何其他方法来进行;

[0074]-碱性脱脂,以溶解铝或铝合金表面的油脂。该操作可以通过浸泡、喷洒或本领域技术人员已知的任何其他技术来进行;

[0075]-碱洗,以自然溶解铝或铝合金表面形成的氧化物。该操作可以通过浸泡、喷洒或本领域技术人员已知的任何其他技术进行。在此操作结束时,铝或铝合金被金属间化合物的氧化产物的粉状层覆盖,必须通过酸洗步骤去除;

[0076]-酸洗,以溶解在铝或铝合金表面自然形成的氧化物和/或在碱性酸洗步骤中于部件表面形成的氧化层。该操作可以通过浸泡、喷洒或本领域技术人员已知的任何其他技术进行。

[0077]

可以在例如申请wo 2013/117759中描述的条件下,通过脱脂和/或酸洗除去存在于铝或铝合金表面的油脂、污物和氧化物,来进行铝或铝合金的表面准备的初步步骤。

[0078]

优选地,在上述连续步骤之间和通过阳极氧化处理该部件之前尤其用软化水进行中间冲洗。

[0079]

在施加本发明的封闭方法之前,对可能已经通过上述一个或多个操作进行脱脂和/或酸洗来进行表面准备步骤的铝或铝合金进行阳极氧化。可以使用本领域技术人员已知用于铝的任何类型的阳极氧化。在这方面,可以提及的是:

[0080]-oas:硫酸阳极氧化(sulfuric anodic oxidation,基于六价铬的封闭,受欧洲法规reach影响的方法),

[0081]-oac:铬阳极氧化(chromic anodic oxidation,基于六价铬,受欧洲法规reach影响的方法),

[0082]-oast:磺基酒石酸阳极氧化(sulfotartaric anodic oxidation),

[0083]-oast:磺基酒石酸阳极氧化(sulfotartaric anodic oxidation)

[0084]-oas ng fe:新一代精细厚度硫酸阳极氧化(new generation fine thickness sulfuric anodic oxidation)

[0085]-oas ng:新一代硫酸阳极氧化(new generation sulfuric anodic oxidation)。

[0086]

在本发明的背景下,优选oast lc、oas ng fe、oas ng阳极氧化方法。

[0087]

本发明的表面处理方法显著提高了金属或金属合金部件,特别是铝或铝合金部件的耐腐蚀性,并且符合欧洲法规reach的要求。

[0088]

本发明的方法在寻求改善金属或金属合金部件,特别是铝或铝合金部件的耐腐蚀性的任何类型的工业(诸如在航空、机动车辆、石油工业中)中具有重要意义。

[0089]

根据本发明的方法可以以单独或相互结合的形式包括以下特征和/或步骤中的一个或多个:

[0090]

该铝合金是2xxx、6xxx和7xxx系列的铝合金,尤其选自由2014、2017、2024、2214、2219、2618、au5nkzr、7175、5052、5086、6061、6063、7010、7020、7050、7050t7451、7055、7068、7085、7075、7175和7475所组成的组;as7g06、as7g03、as10g和as9u3类型的铝铸造合金;以及通过诸如增材制造方法得到的铝合金;

[0091]

在浸渍步骤中a),六氟锆酸盐的浓度在0.5g/l和50g/l之间;

[0092]

在浸渍步骤中a),三价铬盐的浓度在0.1g/l和50g/l之间;

[0093]

步骤b)的封闭在电导率为1μs/cm和100μs/cm之间的去离子水水性溶液中进行;

[0094]

碱金属或碱土金属硅酸盐选自由硅酸锂、硅酸钠、硅酸钾、硅酸钙和硅酸镁所组成的组;

[0095]

溶液中碱金属或碱土金属硅酸盐的浓度在5g/l和100g/l之间;

[0096]

冲洗步骤c)在电导率为1μs/cm和100μs/cm的去离子水中进行。

[0097]

本发明还涉及对用在航空领域中的铝或铝合金部件的表面进行处理的方法,该方法包括至少以下步骤:

[0098]

i)对所述部件进行阳极氧化的步骤,所述部件可能先前经历了表面准备步骤(脱脂,然后酸洗);

[0099]

ii)通过根据本发明的阳极氧化后封闭方法来处理经阳极氧化的部件;和任选地

[0100]

iii)施加一层或多层涂层。

[0101]

本发明还涉及对用在航空领域中的铝或铝合金部件的表面进行处理的方法,包括至少以下步骤:

[0102]

i)对所述部件进行阳极氧化的步骤,所述部件可能先前经历了表面准备步骤(脱脂,然后酸洗);

[0103]

ii)通过根据本发明的阳极氧化后封闭方法来处理经阳极氧化的部件;和任选地

[0104]

iv)对该部件的功能区域的至少一部分施加hao处理。

[0105]

本发明的另一目的是根据本发明的阳极氧化后封闭方法在用于航空领域的铝或铝合金部件的表面处理中的用途。

[0106]

本发明的另一目的是通过根据本发明的阳极氧化后封闭方法处理的铝或铝合金部件,该部件可能包括一层或多层涂层并用于航空领域。

[0107]

本发明的目的还包括通过根据本发明的阳极氧化后封闭方法处理的由铝或铝合金制成的部件,其在功能区域的至少一部分上可能包括,在这些区域上提供抗磨保护的硬质阳极氧化(hao)处理,所述部件用于航空领域。该部件可以通过上文描述的处理方法进行表面处理。

[0108]

本发明的方法还适用于以下应用:

[0109]-硬质阳极氧化(hao)备用处理:某些航空部件需要在需要抗磨损保护的某些功能区域进行hao处理。本发明可与用于hao备用的处理(诸如oac、oas、oast lc、oas ng fe或oas ng)兼容;

[0110]-阳极氧化处理后进行涂层施加:某些航空部件在阳极氧化后需要进行涂层处理,以加强抗腐蚀保护。本发明与各种涂料体系兼容。

[0111]

本发明的其他优点和特征将从下面通过说明的方式给出的实施例中变得明显。

[0112]

实施例

[0113]

实施例1:

[0114]

铝合金部件的阳极氧化后封闭方法

[0115]

根据下文所述的方法对尺寸为120

×

100

×

5mm的2024t351和2618a t851铝合金部件进行处理。

[0116]

首先依次进行部件的表面准备步骤:

[0117]-碱性脱脂,将该部件在温度为40℃,以体积计10%的sococlean a3431溶液中浸泡5分钟;

[0118]-用自来水或软化水冲洗;

[0119]-酸洗,将该部件在温度为50℃,以体积计50%的socosurf a1858和以体积计10%的socosurf a1806的混合物中浸泡10分钟;

[0120]-用自来水或软化水冲洗。

[0121]

然后使经酸洗和冲洗的部件经受阳极氧化方法,传统的铬阳极氧化(oac)、新一代硫酸阳极氧化(标准厚度或精细厚度(fe))和磺基酒石酸阳极氧化(oast)方法。

[0122]

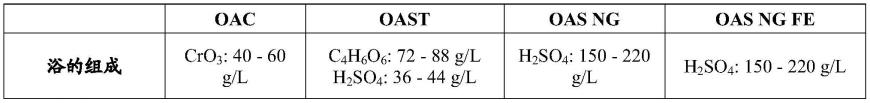

不同阳极氧化的操作参数如下表1所示。

[0123]

[表1]

[0124][0125][0126]

然后,在以下所示的条件和顺序下,使根据本发明的经阳极氧化的部件经受根据本发明的封闭方法:

[0127]-步骤a):将所述部件在温度为40℃、ph值为3.9、含有2g/l的(nh4)2zrf6和0.5g/l的cr2(so4)3.xh2o的水性浴中连续浸渍10分钟;然后

[0128]-步骤b):在98℃的温度下,将部件浸入电导率低于100μs/cm且含有80g/l硅酸钠的去离子水水性溶液中20分钟来进行封闭;以及

[0129]-步骤c):在20℃温度下,在前三次封闭操作后,将部件在电导率低于100μs/cm的去离子水中浸入1分钟来进行封闭后冲洗。

[0130]

在每个步骤之间,用软化水进行冲洗。

[0131]

这些条件见[表2]。

[0132]

[表2]

[0133][0134]

评估通过传统的封闭方法和本发明的方法得到各种经阳极氧化的和封闭的合金的耐腐蚀性结果:

[0135]

作为比较,根据[表1]中所示的常规方法阳极氧化的铝合金部件然后经受一种或多种常规封闭操作,例如六价铬盐封闭、根据本领域技术人员已知的常规方法的水热封闭,

并与通过本发明方法得到的经阳极氧化和封闭的部件进行比较。按照nf en iso 9227标准,对处理过的部件进行盐雾试验。结果见[表3]。

[0136]

[表3]

[0137][0138]

从[表3]中提供的数据可以观察到,涉及基于六价铬产品的阳极氧化范围,如oac,或符合欧洲法规reach要求的阳极氧化范围,如oas ng,导致耐盐腐蚀性能较低。

[0139]

另一方面,根据本发明阳极氧化处理后的基于硅酸盐的封闭处理获得了好得多的抗腐蚀性能。

[0140]

在本发明的方法中,浸渍 封闭 封闭后冲洗这3个步骤的结合似乎是保证良好的抗腐性能的关键。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。