1.本发明涉及一种附有载体箔的金属箔、其制造方法和用于形成包括金属箔的印刷电路板的层压板。

背景技术:

2.随着各种电子元件的高度集成,需要具有高密度超细布线图案的印刷电路板。可以通过在包括在印刷电路板中的金属箔上形成高密度超细布线图案来制造这种印刷电路板。

3.然而,当印刷电路板中包含的金属箔的厚度较厚时,由于在形成布线图案时蚀刻时间较长,因此所形成的布线图案的侧壁的垂直度会降低,因此可能会发生断开连接的问题。据此,相对薄的金属箔(例如厚度为9μm或以下的金属箔)主要用于制造具有高密度超微细布线图案的印刷电路板。于此,由于薄金属箔的机械强度较弱,在印刷电路板的制造过程中,金属箔很容易起皱或弯曲。为了弥补这个问题,已知使用了一种附有载体箔的金属箔,其中载体箔通过脱模层附接到金属箔的一个表面。

4.在将附有载体箔的金属箔接合到树脂基板之后,通过从附有载体箔的金属箔上剥离脱模层和载体箔来形成印刷电路板的基本结构。于此,当剥离脱模层和载体箔时,如果金属箔变形或杂质残留在金属箔上,则印刷电路板的缺陷率增加。据此,需要在剥离脱模层和载体箔时稳定剥离强度,以使杂质不残留在金属箔上,同时防止金属箔变形。

5.为了在剥离脱模层和载体箔时稳定剥离强度,已经进行了许多尝试以将有机成分或金属成分应用于脱模层。然而,在剥离脱模层和载体箔时,金属箔变形或金属箔上残留杂质,导致印刷电路板缺陷的问题仍然存在。

技术实现要素:

6.[技术问题]

[0007]

本发明提供一种附有载体箔的金属箔,当从金属箔上剥离载体箔时,能够使金属箔的变形和残留在金属箔上的杂质最小化。

[0008]

此外,本发明提供了一种制造附有载体箔的金属箔的方法。

[0009]

进一步,本发明通过包括附有载体箔的金属箔,提供一种层压板用于形成可靠性优异的印刷电路板。

[0010]

[技术方案]

[0011]

根据本发明的一个方面,提供了一种附有载体箔的金属箔,包括:载体箔;合金层,其设置在载体箔上;有机层,其设置在合金层上;和金属层,其设置在有机层上,其中合金层包括含有镍(ni)的第一成分和含有钼(mo)的第二成分,并且第一成分(a)和第二成分(b)的比例(a:b)为40至80:60至20的重量比例,并且有机层包括含有两个或更多个氮原子的环状化合物。

[0012]

根据本发明的另一方面,提供一种附有载体箔的金属箔的制造方法,包括:制备载

体箔;在载体箔上形成合金层;在合金层上形成有机层;并且在有机层上形成金属层,其中合金层由包括含有镍(ni)的第一成分和含有钼(mo)的第二成分的镀液形成,并且第一成分(a)和第二成分(b)的比例(a:b)为40至80:60至20的重量比例,并且有机层由包括含有两个或更多个氮原子的环状化合物的涂布液形成。

[0013]

根据本发明的又一方面,提供了一种层压板,包括:附有载体箔的金属箔;和树脂基板,其设置在附有载体箔的金属箔上。

[0014]

[有利效果]

[0015]

由于根据本发明的附有载体箔的金属箔包括含有特定比例的钼和镍的合金层和由含有两个或多个氮原子的环状化合物的有机层形成的脱模层,当从金属箔剥离载体箔时,可以防止杂质(例如来自合金层的金属成分)残留在金属箔上,同时使金属箔的变形最小化。

[0016]

此外,由于根据本发明的用于形成印刷电路板的层压板包括附有载体箔的金属箔,因此缺陷率最小化,并且因此本发明可以提供一种层压板用于形成可靠性优异的印刷电路板。

附图说明

[0017]

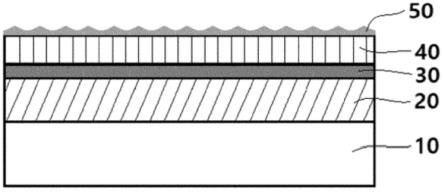

图1是根据本发明的附有载体箔的金属箔的截面图。

具体实施方式

[0018]

在本发明的说明书和权利要求书中使用的术语和词语不应被解释为仅限于普通或字典含义,基于发明人可以适当地定义一个术语的概念,以尽可能最好的方式描述他/她自己的发明的原则,而应以与本发明的技术思想一致的意义和概念来解释。

[0019]

本发明提供一种附有载体箔的金属箔,其具有合金层和用作脱模层的有机层的特定组成和结构。具体而言,本发明涉及一种附有载体箔的金属箔,附有载体箔的金属箔能够在将合金层和有机层从金属层剥离之前,将与载体箔接合的合金层和有机层维持在适当的接合强度(剥离强度),通过在剥离时从金属层平滑地剥离合金层和有机层来最小化金属层的变形,并防止剥离后的金属层中残留杂质,制造附有载体箔的金属箔的方法,以及包括附有载体箔的金属箔的层压板,后续将详细描述。

[0020]

1.附有载体箔的金属箔

[0021]

根据本发明的附有载体箔的金属箔包括载体箔、合金层、有机层和金属层,将于下参照图1对其进行详细描述。

[0022]

包含在根据本发明的附有载体箔的金属箔中的载体箔10可以用作支撑层以防止在附有载体箔的金属箔的移动或使用期间金属层40的变形。载体箔10可以由金属制成例如铜或铝;或聚合物,例如聚对苯二甲酸乙二醇酯(pet)、聚苯硫醚(pps),或特氟龙(teflon)。

[0023]

载体箔10的厚度可以是10至50μm。由于载体箔10的厚度在上述范围内,能够顺利地发挥支撑层的作用,并且能够防止附有载体箔的金属箔相较需要的变得过厚。

[0024]

包含在根据本发明的附有载体箔的金属箔中的合金层20是设置在载体箔10上的第一脱模层,并且可以用于接合载体箔10和有机层30并防止载体箔10的成分扩散到金属层40中。

[0025]

合金层20可以包括含有镍(ni)的第一成分和含有钼(mo)的第二成分。具体而言,第一成分是镍,由于合金层20中含有镍,因此可以防止载体箔10的成分扩散和吸附到金属层40中。第二成分是钼,通过合金层20中含有钼,提供与有机层30中所含的环状化合物接合的部位,从而在合金层20和有机层30之间提供所需的接合强度(剥离强度)。

[0026]

于此,第一成分(a)和第二成分(b)的比例(a:b)可以在40至80:60至20之间,具体地,重量比例在60至80:40至20之间。第一成分和第二成分的比例在上述范围内,可以防止载体箔10的成分扩散到金属层40中,从而可以剥离载体箔10,使得杂质不会残留在金属层40中,并且可以在剥离之前和之后对合金层20提供所需的接合强度(剥离强度)。此外,即使在200℃或更高的温度下对附有载体箔的金属箔进行热处理以制造用于形成与树脂基板接合的印刷电路板的层压板,载体箔10、合金层20和有机层30之间的接合强度(剥离强度)保持稳定,因此载体箔10可以很好地剥离。

[0027]

同时,合金层20还可以包括第三成分,第三成分含有选自由钴(co)、磷(p)、锰(mn)和铁(fe)组成的组中的至少一种。由于合金层20还含有第三成分,合金层20与有机层30之间的接合强度(剥离强度)可以提高,并即使在200℃或更高的温度对附有载体箔的金属箔进行热处理时,可以稳定地保持接合强度(剥离强度)。于此,当合金层20还包括第三成分(c)时,第一成分(a)、第二成分(b)和第三成分(c)的比例(a:b:c)可以是30至60:25至50:1至40的重量比例。

[0028]

这种合金层20的厚度可以是30nm至1μm。由于合金层20的厚度在上述范围内,因此可以在合金层20和有机层30稳定地接合的同时发挥所需的接合强度(剥离强度)。

[0029]

包含在根据本发明的附有载体箔的金属箔中的有机层30是设置在合金层20上的第二脱模层,并且可以提供接合合金层20和金属层40的作用并防止载体箔10的成分和合金层20的成分扩散到金属层40中。

[0030]

有机层30可以包括含有两个或更多个氮原子的环状化合物。具体地,环状化合物可以是选自由苯并三唑(benzotriazole)、巯基苯并咪唑(mercapto benzimidazole)、巯基苯并三唑(mercapto benzotriazole)、巯基苯并三唑钠(sodium mercapto benzotriazole)、

[0031]

3-氨基-5-巯基-1,2,4-三唑(3-amino-5-mercapto-1,2,4-triazole)、

[0032]

3-巯基-1,2,4-三唑(3-mercapto-1,2,4-triazole)、

[0033]

三唑-5-羧酸(triazole-5-carboxylic acid)、

[0034]

1-甲基-3-巯基-1,2,4-三唑(1-methyl-3-mercapto-1,2,4-triazole),和

[0035]

1-苯基-5-巯基四唑(1-phenyl-5-mercapto tetrazole)组成的组中的至少一种。特别地,有机层30中包含的环状化合物可以是巯基苯并三唑钠、巯基苯并三唑、3-氨基-5-巯基-1,2,4-三唑、3-巯基-1,2,4-三唑、1-甲基-3-巯基-1,2,4-三唑,或1-苯基-5-巯基四唑,其中有一个巯基(-sh)(由于许多未共享的电子对,与氮原子的键合强度高)和3或多个氮原子键合。由于环状化合物包含在有机层30中,有机层30的结构可以稳定地保持,从而防止载体箔10的成分或合金层20的成分扩散和吸收到金属层40中。

[0036]

有机层30的厚度可以是1nm至50nm。由于有机层30的厚度在上述范围内,可以在有机层30和金属层40稳定地接合的同时表现出所需的接合强度(剥离强度)。

[0037]

包含在根据本发明的附有载体箔的金属箔中的金属层40可以通过在制造印刷线

路板的过程中经历形成布线图案的过程而用作电路层。金属层40可以由铜制成。

[0038]

金属层40的厚度可以是0.1至5μm。由于金属层40的厚度在上述范围内,可以实现高密度的超细布线图案,同时防止产生微孔。

[0039]

在根据本发明的附有载体箔的金属箔中,载体箔10与合金层20之间的接合强度(剥离强度)s1和合金层20与有机层30之间的接合强度(剥离强度)s2可以相等,其可以大于有机层30和金属层40之间的接合强度(剥离强度)s3(s1、s2》s3)。于此,有机层30与金属层40的接合强度(剥离强度)s3可以为2至20gf/cm,并且具体为5至15gf/cm。

[0040]

同时,根据本发明的附有载体箔的金属箔还可以包括设置在金属层40上的表面粗化层50。当通过接合附有载体箔的金属箔和树脂基板来制造层压板时,表面粗化层50可以用于增加附有载体箔的金属箔和树脂基板之间的接合强度。表面粗化层50可以包括铜。表面粗化层50可以包括厚度为0.5至1μm的晶种层(seed layer)和厚度为1.0至2.0μm的覆盖层(cover layer)。

[0041]

这样的表面粗化层50可以具有0.2至0.3μm的算术平均粗糙度(ra)和1.5至2.5μm的十点平均粗糙度(rz)。通过使表面粗化层50的粗糙度在上述范围内,能够发挥附有载体箔的金属箔与树脂基板的高接合强度。

[0042]

此外,根据本发明的附有载体箔的金属箔还可以包括设置在载体箔10和合金层20之间的扩散阻挡层(图未示出)。扩散阻挡层可以包括镍和磷。

[0043]

此外,根据本发明的附有载体箔的金属箔还可以包括设置在有机层30和金属层40之间的抗氧化层(图未示出)。抗氧化层可以包括镍和磷。

[0044]

2.制造附有载体箔的金属箔的方法

[0045]

本发明提供了一种制造附有载体箔的金属箔的方法,下面将对其进行详细描述。

[0046]

a)载体箔的制备

[0047]

首先,制备载体箔。具体而言,是铜或铝制成的金属箔膜;或者,可以制备由聚对苯二甲酸乙二醇酯(pet)、聚苯硫醚(pps),或特氟龙(teflon)制成的聚合物薄膜作为载体箔。

[0048]

b)合金层的形成

[0049]

在制备的载体箔上形成合金层。合金层可以通过电镀或化学镀形成。在电镀或化学镀中,可以使用包括含有镍(ni)的第一成分和含有钼(mo)的第二成分的镀液。

[0050]

于此,第一成分(a)和第二成分(b)的比例(a:b)可以是40至80:60至20的重量比例。由于第一成分和第二成分的比例在上述范围内,载体箔、合金层,和有机层可以很好地接合,以防止载体箔的成分扩散到金属层中。

[0051]

同时,镀液还可以包括第三成分,该第三成分包含选自由钴(co)、磷(p)、锰(mn)和铁(fe)组成的组中的至少一种。

[0052]

c)有机层的形成

[0053]

接下来,在形成的合金层上形成有机层。有机层可以通过浸渍法、喷淋法、喷雾法等涂布法形成。在涂布法中,可以使用包含含有两个或更多个氮原子的环状化合物的涂布液。

[0054]

环状化合物可以是选自由苯并三唑(benzotriazole)、巯基苯并咪唑(mercapto benzimidazole)、巯基苯并三唑(mercapto benzotriazole)、巯基苯并三唑钠(sodium mercapto benzotriazole)、

[0055]

3-氨基-5-巯基-1,2,4-三唑(3-amino-5-mercapto-1,2,4-triazole)、

[0056]

3-巯基-1,2,4-三唑(3-mercapto-1,2,4-triazole)、

[0057]

三唑-5-羧酸(triazole-5-carboxylic acid)、

[0058]

1-甲基-3-巯基-1,2,4-三唑(1-methyl-3-mercapto-1,2,4-triazole),和

[0059]

1-苯基-5-巯基四唑(1-phenyl-5-mercapto tetrazole)组成的组中的至少一种。特定地,环状化合物可以是巯基苯并三唑钠、巯基苯并三唑、3-氨基-5-巯基-1,2,4-三唑、3-巯基-1,2,4-三唑、1-甲基-3-巯基-1,2,4-三唑,或1-苯基-5-巯基四唑,其上具有巯基(-sh)(由于许多未共享的电子对而与氮原子的键合强度高)和3或多个氮原子键合。

[0060]

基于100重量份的涂布液,环状化合物的含量可以为0.1至2重量份。由于环状化合物的含量在上述范围内,金属层中的环状化合物的吸附量最优化,因此可防止外观劣化,同时提高接合强度(剥离强度)。

[0061]

d)金属层的形成

[0062]

然后,在形成的有机层上形成金属层。金属层可以通过电镀或化学镀等镀附方法形成;或化学气相沉积(cvc)、物理化学气相沉积(pvc)或离子镀等沉积方法。

[0063]

根据本发明的制造附有载体箔的金属箔的方法可以进一步包括在金属层上形成表面粗化层。表面粗化层可以通过一次电镀(形成晶种层)和二次电镀(形成覆盖层)的流程形成。一次电镀可以使用含有60至70g/l的铜和150至170g/l的硫酸的电镀液在25℃的温度和15asd的电流密度的条件下进行。二次电镀可以使用含有220至240g/l铜和120至140g/l硫酸的电镀液在45℃的温度和15asd的电流密度的条件下进行。

[0064]

此外,根据本发明的制造附有载体箔的金属箔的方法还可以包括在载体箔和合金层之间形成扩散阻挡层。

[0065]

此外,根据本发明的制造附有载体箔的金属箔的方法还可以包括在有机层30和金属层40之间形成抗氧化层。

[0066]

3.层压板

[0067]

本发明提供一种层压板,其包括附有载体箔的金属箔和树脂基板。

[0068]

包含在根据本发明的层压板中的附有载体箔的金属箔可以用作其上形成布线图案的电路层。附有载体箔的金属箔的说明与前述相同,因此省略。

[0069]

包含在根据本发明的层压板中的树脂基板用作绝缘层。树脂基板是已知的并且可以具有其中无机或有机纤维被树脂浸渍的结构。树脂可以是选自由萘系环氧树脂、双酚a型环氧树脂、酚醛环氧树脂、甲酚酚醛环氧树脂、橡胶改性环氧树脂、磷基环氧树脂,和双酚f型环氧树脂组成的组中的至少一种。

[0070]

根据本发明的层压板是用于形成印刷电路板的层压板,并且由于层压板包括上述附有载体箔的金属箔,因此缺陷率最小化,因此层压板可以用作用于形成具有优良可靠性的印刷电路板的层压板。

[0071]

在下文中,将通过实施例更详细地描述本发明。然而,以下实施例旨在说明本发明,对于本领域的技术人员来说显而易见的是,在本发明的范围和精神内可以进行各种变化和修改,而不是本发明的范围仅限于此。

[0072]

[实施例1]

[0073]

将由厚度为18μm的铜箔(cu foil)形成的载体箔浸入5wt%的硫酸中,酸洗,然后

用纯水洗涤。用含有镍(第一成分)和钼(第二成分)的镀液(含有50g/l硫酸镍、60g/l钼酸钠和50g/l柠檬酸的水溶液)对洗涤过的载体箔进行电镀,以形成厚度为200nm的合金层(镍:钼比=60:40的重量比例)。在这种情况下,电镀在5a/dm2下进行30秒,同时保持ph值为10或更高。

[0074]

洗涤其上形成合金层的载体箔,然后将其浸入30℃包含1重量份的巯基苯并三唑钠和99重量份的纯水的涂布液中30秒,以在合金层上形成厚度为1至10nm的有机层。

[0075]

对形成有合金层和有机层的载体箔进行清洗后,通过电镀形成厚度为2μm的金属层(电解铜层),以制造附有载体箔的金属箔。在这种情况下,使用铜浓度为150g/l、游离硫酸浓度为100g/l的23℃的硫酸铜溶液进行电镀,电流密度为5a/dm2。

[0076]

[实施例2]

[0077]

以与实施例1中相同的流程制造附有载体箔的金属箔,不同之处在于形成有机层时使用苯并三唑代替巯基苯并三唑钠。

[0078]

[实施例3]

[0079]

以与实施例1相同的流程制造附有载体箔的金属箔,不同之处在于形成有机层时使用巯基苯并咪唑钠代替巯基苯并三唑钠。

[0080]

[实施例4]

[0081]

以与实施例1相同的流程制造附有载体箔的金属箔,不同之处在于通过调整镀液组成以使镍:钼的重量比例为80:20来形成合金层。

[0082]

[实施例5]

[0083]

以与实施例1相同的流程制造附有载体箔的金属箔,不同之处在于通过调整镀液组成以使镍:钼的重量比例为40:60来形成合金层。

[0084]

[实施例6]

[0085]

以与实施例1相同的流程制造附有载体箔的金属箔,不同之处在于用含有镍(第一成分)、钼(第二成分)和钴(第三成分)的镀液代替含有镍和钼的镀液,来形成合金层(镍:钼:钴的比例=50:35:15的重量比例)。

[0086]

[实施例7]

[0087]

以与实施例1相同的流程制造附有载体箔的金属箔,不同之处在于用含有镍(第一成分)、钼(第二成分)和磷(第三成分)的镀液代替含有镍和钼的镀液,来形成合金层(镍:钼:磷的比例=55:42:3的重量比例)。

[0088]

[实施例8]

[0089]

以与实施例1相同的流程制造附有载体箔的金属箔,不同之处在于用含有镍(第一成分)、钼(第二成分)和锰(第三成分)的镀液代替含有镍和钼的镀液,来形成合金层(镍:钼:锰的比例=40:35:25的重量比例)。

[0090]

[实施例9]

[0091]

以与实施例1相同的流程制造附有载体箔的金属箔,不同之处在于用含有镍(第一成分)、钼(第二成分)、铁(第三成分)和磷(第四成分)的镀液代替含有镍和钼的镀液,来形成合金层(镍:钼:铁:磷=43:40:15:2的重量比例)。

[0092]

[比较性实施例1]

[0093]

以与实施例1相同的流程制造附有载体箔的金属箔,不同之处在于不形成有机层。

[0094]

[比较性实施例2]

[0095]

以与实施例1相同的流程制造附有载体箔的金属箔,不同之处在于用含有镍和铁的镀液代替含有镍和钼的镀液,来形成有机层(镍:铁的比例=70:30的重量比例)。

[0096]

[比较性实施例3]

[0097]

以与实施例1相同的流程制造附有载体箔的金属箔,不同之处在于用含有镍和钴的镀液代替含有镍和钼的镀液,来形成有机层(镍:钴的比例=70:30的重量比例)。

[0098]

[比较性实施例4]

[0099]

以与实施例1相同的流程制造附有载体箔的金属箔,不同之处在于用含有铁和钼的镀液代替含有镍和钼的镀液,来形成有机层(铁:钼的比例=70:30的重量比例)。

[0100]

[比较性实施例5]

[0101]

以与实施例1相同的流程制造附有载体箔的金属箔,不同之处在于通过调整镀液组成以使镍:钼的重量比例为85:15来形成合金层。

[0102]

[比较性实施例6]

[0103]

以与实施例1相同的流程制造附有载体箔的金属箔,不同之处在于通过调整镀液组成以使镍:钼的重量比例为35:65来形成合金层。在这种情况下,由于镍:钼的重量比例为35:65,电镀没有很好地进行,所以合金层没有适当地形成。因此,之后形成的有机层与金属层的接合强度低,难以作为附有载体箔的金属箔使用。

[0104]

[制造实施例1至9以及比较性制造实施例1至5]

[0105]

通过形成树脂基板(doosan electronics预浸料(ds-7409hg))层压在实施例1至9和比较性实施例1至5中制造的附有载体箔的金属箔上,然后在压力为220mpa、温度为220℃之下压合树脂基板持续100分钟,以制造层压板。

[0106]

[实验实施例1]

[0107]

根据ipc-tm-650标准(使用宽10mm

×

长10cm的板状试片)测量实施例1至9和比较性实施例1至5中制造的附有载体箔的金属箔和制造实施例1至9和比较性制造实施例1至5中制造的层压板的剥离强度(gf/cm),结果如下表1所示。于此,剥离强度是指金属层和有机层/合金层/载体箔接合的结构体之间的剥离强度。

[0108]

[表1]

[0109][0110][0111]

参照上表1,根据本发明的制造实施例1至9中,由于合金层和有机层,附有载体箔的金属箔(实施例1至9)保持与载体箔的接合,然后,良好地剥离,但确认比较性制造实施例

1至4的附有载体箔的金属箔没有剥离。另外,确认了比较性制造实施例5的附有载体箔的金属箔由于剥离强度高而被压合后不易剥离。

[0112]

[实验实施例2]

[0113]

通过xps分析实验实施例1中压合后的剥离流程得到的金属层表面,确认合金层的成分是否残留在金属层中,结果如下表2所示。

[0114]

[表2]

[0115][0116][0117]

参照表2,根据在本发明的实施例1的附有载体箔的金属箔中,在剥离后合金层的成分(镍)没有残留在金属层的表面上(镍残留0%),但在比较性实施例1的附有载体箔的金属箔中,确认了在剥离后的金属层的表面残留大量的合金层成分(镍)(镍残留5.08%)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。