1.本公开内容涉及应用于车辆的下部车身的结构构件的具有1gpa或更大的拉伸强度和6mm或更小的厚度的镀锌千兆钢的气体保护电弧焊用焊丝、使用其制造的焊接结构及其焊接方法。

背景技术:

2.在汽车领域中,根据针对诸如全球变暖的问题的环境保护,由于燃料效率监管政策,对用于车身和部件的轻量技术的研究正在成为主要争论点。根据该原则,对于汽车驱动性能重要的底盘部件也需要应用高强度钢材料用于重量减轻。

3.为了实现这样的部件的重量减轻,必须提高材料的强度,并且保证由高强度钢材料制成的部件在其中施加有重复的疲劳载荷的环境中的耐久性是重要的因素。

4.然而,在主要用于确保在组装汽车底盘部件时的强度的电弧焊接的情况下,由于通过用焊丝进行焊接而在部件之间进行搭接焊接,因此不可避免地提供具有一定几何形状的接头部。这充当重复疲劳应力集中部(缺口效应)并且成为断裂开始点,从而导致使部件的耐久性劣化。

5.因此,为了改善焊接部的疲劳特性,最重要的是减小主要是应力集中部的焊道端部的角度(焊边(toe)角度)。此外,可以说控制焊边部的材料和应力是重要的因素。此外,如上所述,由于材料因部件的高强度和重量减轻而变薄,因此对针对穿透腐蚀的防锈的需求增加,因此镀覆钢材料的采用正在增加,但是特别地,在电弧焊接部中的焊接金属中没有镀覆层,因此与基材相比,涂覆之后的耐腐蚀性可能是差的。因此,存在这样的问题:在驱动车辆时导致疲劳特性的劣化以及在严重腐蚀的环境中由镀覆钢板制成的底盘部件的焊接部的过早腐蚀的出现。同时,在镀覆钢材料的气体保护电弧焊期间,由于诸如锌等的蒸汽的产生而导致产生大量在焊道中呈凹坑或气孔形式的孔缺陷,这可能降低焊接部的强度,从而降低焊接生产率。此外,在一般的非镀覆钢材料的情况下,在气体保护电弧焊期间在焊道上产生的熔渣可能导致镀覆缺陷并且可能是降低镀覆之后的耐腐蚀性的因素。因此,当制造部件时,可能存在的问题在于由于在焊接之后用于熔渣除去的后处理过程例如酸洗或刷光而可能使成本增加。同时,为了有效地减少重量为电动车辆时代做准备,预期将扩展拉伸强度为1gpa或更大的千兆钢的应用,因此确保焊接部的强度是重要的优先事项。

6.作为用于解决这样的问题的现有技术的一个实例,提及专利文献1中描述的发明。在专利文献1中,公开了通过适当地控制气体保护电弧焊焊丝的si、mn、ti和al的含量可以分别将焊接部的气孔和熔渣面积比率控制在10%内。然而,在实际的高强度钢材料的情况下,当焊接部的气孔面积比率超过5%时,可能显著地降低焊接金属的拉伸强度和疲劳强度,并且特别地,在拉伸强度为1gpa或更大的千兆级钢材料的情况下,由于气孔的出现而发生对焊接金属的强度降低敏感性相对较大的问题。

7.专利文献2公开了可以通过将气体保护电弧焊焊丝的碳当量控制为0.8%至0.9%

来确保焊接金属部的800mpa或更大的拉伸强度,但是未提出用于减少焊接部中的气孔和熔渣的方法。

8.专利文献3公开了通过将气体保护电弧焊焊丝的si和mn的含量比控制为适当的范围来抑制在焊道中形成基于si的熔渣以改善焊接部的可镀性和孔隙率。然而,在专利文献3中,对于一般的钢材料,焊接部的最大强度为540mpa,并且存在其中未提供用于在拉伸强度为1gpa或更大的千兆钢的焊接部中确保强度的方法的限制。

9.专利文献4公开了可以通过适当地控制气体保护电弧焊焊丝的si、al、ti、al、sb和s的含量将焊接部的熔渣面积比率控制在5%内,但是未提出减少焊接部中的镀覆钢材料的凹坑和气孔的方法。同时,虽然通过将适当量的b添加至焊丝中而提出了用于提高焊接部的强度的方法,但是存在其中强度无法达到1gpa等级或更大的限制。

10.专利文献5公开了将焊丝的cr和ni的总量控制为1%至24%,使得拉伸强度为980mpa或更大的钢材料的焊接强度与基材相比为90%或更大,但是存在其中未提出用于减少熔渣并且改善焊接部的孔隙率的方法的限制。

11.即,专利文献第1至5号中公开的发明未充分地考虑具有1gpa或更大的拉伸强度和20g/m2至120g/m2的每侧镀覆量的镀锌钢板的焊接,使得不清楚对于千兆钢焊接部,是否可以确保足够的强度,同时确保熔渣减少和抗孔隙性。

12.[现有技术文献]

[0013]

[专利文献]

[0014]

(专利文献1)韩国专利公开第2015-0108930号

[0015]

(专利文献2)韩国专利公开第2016-0080096号

[0016]

(专利文献3)韩国专利公开第2019-0047388号

[0017]

(专利文献4)国际专利公开第wo2019-124305号

[0018]

(专利文献5)韩国专利公开第2019-0134703号

技术实现要素:

[0019]

技术问题

[0020]

本公开内容的一个方面是提供应用于车辆的下部车身的结构构件的具有1gpa或更大的拉伸强度和6mm或更小的厚度的镀锌千兆钢的气体保护电弧焊可以应用的焊丝、使用其制造的焊接结构以及其焊接方法。

[0021]

本发明的主题不限于上述。将从本说明书的整体内容来理解本发明的主题,并且本发明所属领域的普通技术人员将不难理解本发明的另外的主题。

[0022]

技术方案

[0023]

根据本公开内容的一个方面,气体保护电弧焊焊丝包含:

[0024]

按整个焊丝的质量%计,0.08%至0.15%的c;0.001%至0.1%的si;1.6%至1.9%的mn;0.015%或更少的p;0.015%或更少的s;4.0%至5.2%的cr;0.4%至0.65%的mo,以及剩余部分中的fe和不可避免的杂质,其中由以下关系表达式1限定的值x满足0.7%至1.1%的范围。

[0025]

[关系表达式1]

[0026]

x(%)=[cr]/10 [mo]-4x[si]/[mn]

[0027]

在此,在关系表达式1中,[cr]、[mo]、[si]和[mn]表示各元素的质量%。

[0028]

可以在焊丝的表面上形成cu镀覆层。

[0029]

按包含镀覆层的全部焊丝的质量%计,构成cu镀覆层的cu优选具有0.4%或更小(不包括0%)的含量,更优选地,限制为0.1%至0.3%的范围内的含量。

[0030]

优选焊丝按质量%计分别包含4.2%至4.9%的cr、0.45%至0.48%的mo和1.65%至1.75%的mn。

[0031]

焊丝优选地包含在0.04%至0.08%的范围内的si含量。

[0032]

焊丝可以为用于气体保护电弧焊的实心焊丝。

[0033]

此外,根据本公开内容的另一个方面,

[0034]

焊接结构具有通过使用所述焊丝对两个或更多个焊接基材进行焊接而获得的焊接部,其中焊接部具有按面积%计包含30%至50%的马氏体、50%至70%的贝氏体以及剩余部分中的少于5%的残余奥氏体的显微组织,构成焊接部的显微组织具有1μm至3μm的平均有效晶粒尺寸和35%或更大的具有47

°

或更大的大角度晶界的晶粒分数。

[0035]

焊接基材中的至少一者可以为镀锌钢板。

[0036]

镀锌钢板可以为电镀锌钢板(electric galvanized steel sheet)、热浸镀锌钢板和镀锌扩散退火钢板中的一者。

[0037]

构成镀锌钢板的基础钢板可以按质量%计包含0.2%至0.9%的cr和0.1%至0.2%的mo中的至少一者。

[0038]

此外,根据本公开内容的另一个方面,

[0039]

作为使用所述焊丝对焊接基材进行气体保护电弧焊的方法,其中,在气体保护电弧焊方法中,将5%至20%的co2与ar混合作为焊接期间的保护气体并使用,以及当焊接基材的厚度为t(mm)时,进行焊接使得由以下关系表达式2限定的焊接热输入q(kj/cm)的范围满足1.15t≤q≤1.6t。

[0040]

[关系表达式2]

[0041]

q=(i

×

e)

×

0.048/υ

[0042]

在此,在关系表达式2中,i、e和υ分别表示焊接电流[a]、焊接电压[v]和焊接速度(cm/分钟)。

[0043]

焊丝可以为直径为0.9mm至1.2mm的实心焊丝。

[0044]

有益效果

[0045]

根据具有以上配置的本公开内容,通过分别将具有1gpa或更大的拉伸强度和6mm或更小的厚度的千兆钢的气体保护电弧焊部的熔渣面积比率和气孔面积比率降低至1%,可以省略用于除去焊接部中的熔渣的单独的后处理过程例如酸洗、刷光等,以及此外,可以确保优异的可镀性,从而减少制造成本并且改善工业制造现场的品质。

[0046]

此外,具有以下优点:可以有效地防止在镀覆材料的焊接期间的凹坑和气孔缺陷,并且可以在焊接金属或熔合线不断裂的情况下在焊接部中确保1gpa或更大的强度。

[0047]

因此,其可以具有的工业意义,因为通过满足根据高强度且薄的部件例如汽车底盘构件等的对于改善抗锈蚀性和耐久性的需要,可以扩展千兆钢的采用。

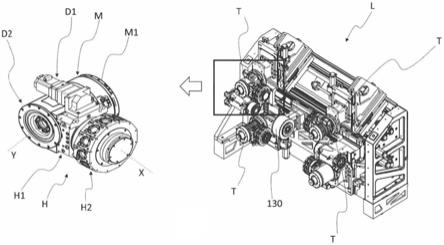

附图说明

[0048]

图1为示出了在本公开内容的实施例1中,使用表2中的7号焊丝焊接的由发明例[x(%)=0.85,q(kj/cm)=2.6]获得的焊接部的截面组织和硬度分布,以及上述焊接部的在静态拉伸测试之后的断裂位置的截面组织的图。

[0049]

图2为示出了在本公开内容的实施例1中,使用表2中的32号焊丝焊接的由比较例[x(%)=0.55,q(kj/cm)=2.6]获得的焊接部的截面组织和硬度分布,以及上述焊接部的在静态拉伸测试之后的断裂位置中的截面组织的图。

[0050]

图3为在本公开内容的实施例1中,在使用表2的5、7、12、34和36号焊丝用镀锌钢板进行搭接焊接或者用镀锌扩散退火钢板进行搭接焊接之后获得的各焊接部的射线检测(radiographic test,rt)照片。

[0051]

图4为在本公开内容的实施例2中,其中组合表4中的7号焊丝和1号钢材料并进行焊接的由发明例[x(%)=0.85,q(kj/cm)=3.2]获得的焊接金属的ebsd组织照片和反极图。

[0052]

图5为在本公开内容的实施例2中,其中组合表4中的32号焊丝和1号钢材料并进行焊接的由比较例[x(%)=0.55,q(kj/cm)=3.2]获得的焊接金属的ebsd组织照片和反极图。

[0053]

图6为在本公开内容的实施例2中,其中组合表4中的7号焊丝和1号钢材料并进行焊接的由发明例[x(%)=0.85,q(kj/cm)=2.6]获得的焊道外观照片,以及通过省略用于从焊接部除去熔渣的后处理过程例如酸洗、刷光等在镀覆之后的外观照片。

[0054]

图7(a至b)为示出了在本公开内容的实施例2中,当通过向其中组合7号焊丝和1号钢材料并进行焊接的由发明例[x(%)=0.85,q(kj/cm)=2.6]获得的焊接部施加载荷来进行高速拉伸测试(拉伸速度分别为1m/秒和15m/秒)时,焊接部中的载荷的变化(b)与为焊接基材的钢材料中的载荷的变化(a)对比的图。

具体实施方式

[0055]

下文中,将描述本公开内容。

[0056]

在本公开内容中,当进行具有1gpa或更大的拉伸强度和6mm或更小的厚度的千兆钢的气体保护电弧焊时,可以分别将焊接部的熔渣面积比率和气孔面积比率减小至小于1%,并且可以在焊接金属或熔合线不断裂的情况下确保1gpa或更大的焊接部中的强度。为此,作为本发明人重复实验和研究的结果,确定在用于气体保护电弧焊的焊丝的组分中,控制为用于强度提高的增强元素的cr和mo以及为脱氧元素的si、mn的含量使得由关系式1限定的x值满足0.7%至1.1%的范围是有效的。

[0057]

本发明人发现,当使用关系式1的值作为参数时,x值对焊接熔渣、气孔产生和焊接强度具有大的影响。特别地,作为焊丝中包含的组分,不仅控制各元素的单独含量,而且控制焊丝的各组分量使得x值在0.7%至1.1%的范围内,因此确定可以可靠地抑制在焊道中出现熔渣和气孔,并且可以在焊接金属或熔合线不断裂的情况下确保焊接部的强度为1gpa或更大,从而提出本公开内容。

[0058]

因此,根据本公开内容的一个方面,焊丝按质量%计包含:c:0.08%至0.15%、si:0.001%至0.1%、mn:1.6%至1.9%、p:0.015%或更少、s:0.015%或更少、cr:4.0%至

5.2%、mo:0.4%至0.65%,剩余部分包含fe和不可避免的杂质,其中由以上关系式1限定的x值满足0.7%至1.1%的范围。

[0059]

下文中,根据本公开内容的一个方面,将描述气体保护电弧焊焊丝的组分组成和限制其的理由,其中,除非另有说明,否则%为质量%。同时,在本公开内容中,焊丝不限于其丝的具体类型,并且其可以作为实心焊丝或粉芯焊丝使用,并且优选地作为实心焊丝使用。优选在焊丝的表面上形成cu镀覆层。

[0060]

[c:0.08%至0.15%]

[0061]

c为稳定电弧并且用于使熔化液滴雾化的组分。然而,如果c含量小于0.08%,则熔化液滴变大并且电弧变得不稳定,飞溅产生的量增加,并且可能难以确保具有1gpa或更大的拉伸强度的千兆级钢焊接金属的足够强度。另一方面,当c含量超过0.15%时,熔融金属的粘度降低,使得焊道形状变得有缺陷,并且焊接金属过度硬化,从而增加脆性。因此,在本公开内容中,优选将焊丝的c含量限制为0.08%至0.15%。

[0062]

[si:0.001%至0.1%]

[0063]

si为在电弧焊接期间促进熔化金属的脱氧的元素(脱氧元素),并且在抑制气孔的出现方面有效。同时,当si过量地包含在内时,si为产生显著大量的熔渣并且导致焊接部镀覆缺陷的元素。当si含量小于0.001%时,脱氧变得不充分并且容易产生气孔,而当si含量超过0.1%时,熔渣显著增加。因此,考虑气孔产生的抑制与熔渣量的抑制之间的平衡,用于焊接的实心焊丝的si含量在0.001%至0.1%的范围内。

[0064]

此外,就能够更有效地平衡气孔和熔渣量的抑制而言,优选的是将si含量限制为0.04%至0.08%的范围。

[0065]

[mn:1.6%至1.9%]

[0066]

mn也是脱氧元素并且具有在电弧焊接期间促进熔化金属的脱氧以及抑制气孔的产生的效果,但是同时,mn也是增加熔化金属的粘度的元素。当mn含量小于1.6%时,在上述si含量的适当范围内,脱氧变得不足,并且可能产生气孔。同时,如果mn含量超过1.9%,则熔化金属的粘度变得过高,并且当焊接速度高时,熔化金属不能适当地流入焊接部位中,从而产生隆起的焊道,这可能导致差的焊道形状。因此,焊丝的mn含量在1.6%至1.9%的范围内。此外,为了可靠地抑制气孔的出现,优选的是将mn含量限制在1.65%至1.75%的范围内。

[0067]

[cr:4.0%至5.2%]

[0068]

cr是铁素体稳定化元素,并且是改善焊接金属的强度的硬化元素。特别地,必须将cr含量限制为4.0%至5.2%的范围以确保具有1gpa或更大的拉伸强度的千兆级钢焊接金属的足够强度。如果cr含量小于4.0%,则趋向于出现千兆级钢焊接金属的强度不足的问题。另一方面,当cr含量超过5.2%时,存在以下的增加的风险:形成δ铁素体组织或者在所述组织中析出碳化铬,从而导致焊接金属的脆化,即,韧性降低。此外,就能够更有效地实现确保足够的强度和抑制焊接金属的脆化二者而言,优选的是将cr含量限制为4.2%至4.9%的范围。

[0069]

[mo:0.4%至0.65%]

[0070]

mo也是铁素体稳定化元素,并且是改善焊接金属的强度的硬化元素。特别地,必须将mo含量限制在0.4%至0.65%的范围内以确保具有1gpa或更大的拉伸强度的千兆级钢材

料焊接金属的足够强度。如果mo含量小于0.4%,则难以在上述适当的组分范围内获得具有1gpa或更大的拉伸强度的千兆级钢材料焊接金属的足够强度,而如果mo含量超过0.65%,则焊接金属的韧性可能降低。此外,就能够更有效地实现确保足够的强度和抑制焊接金属的脆化二者而言,优选的是将mo含量限制为0.45%至0.48%的范围。

[0071]

[p:0.015%或更少]

[0072]

p为通常作为钢中不可避免的杂质而并入的元素,并且通常作为电弧焊焊丝中的杂质而包含在内。在此,p为导致焊接金属的高温开裂的主要元素之一,并且优选尽可能多地抑制p,当p含量超过0.015%时,焊接金属的高温开裂变得显著。因此,在本公开内容中,优选的是将焊丝的p含量限制为0.015%或更小。

[0073]

[s:0.015%或更少]

[0074]

s也通常作为钢中不可避免的杂质而并入,并且也通常作为电弧焊接用实心焊丝中的杂质而包含在内。在此,s为抑制焊接金属的韧性的元素,并且优选的是尽可能多地抑制s。当s含量超过0.015%时,焊接金属的韧性劣化。因此,在本公开内容中,优选的是将焊丝的s含量限制为0.015%或更少。

[0075]

[关系表达式1]

[0076]

此外,在本公开内容的气体保护电弧焊焊丝中,重要的是将cr、mo、si和mn的含量控制成使得由以下关系表达式1限定的x值满足0.7%至1.1%的范围。

[0077]

[关系表达式1]

[0078]

x(%)=[cr]/10 [mo]-4x[si]/[mn]

[0079]

在此,在关系表达式1中,[cr]、[mo]、[si]和[mn]表示各元素的质量%。

[0080]

即,根据本发明人的研究结果,发现焊丝中包含的cr、mo、si和mn的含量不仅与焊接强度强烈相关,而且与气孔和熔渣的产生强烈相关,因此想出了关系表达式1。具体地,通过将cr、mo、si和mn的含量控制成使得由以上关系式1限定的x值满足0.7%至1.1%的范围,可以确保具有1gpa或更大的拉伸强度的千兆级钢材料焊接部的足够强度并且可以一定获得抗孔隙性改善和熔渣减少。即,通过应用以上关系表达式1参数,可以可靠地抑制在焊道中出现熔渣和气孔,并且可以在焊接金属或熔合线不断裂的情况下确保1gpa或更大的焊接部的强度。

[0081]

如果x值小于0.7%,则难以确保焊接金属的足够强度以及上述千兆级钢材料焊接部的孔隙率和熔渣减少效果,并且相反地,如果x值超过1.1%,则在一些情况下,即使满足焊接部的抗孔隙性和熔渣减少效果,焊接金属也太脆,并且焊接金属或熔合线的断裂可能变得敏感,从而导致焊接部的物理特性差。

[0082]

[杂质]

[0083]

杂质为原材料中包含的组分或者制造过程中混入的组分,并且是指在焊丝中非有意包含的组分。

[0084]

优选的是在本公开内容的焊丝的表面上形成cu镀覆层。cu一般作为杂质以约0.02%包含在构成焊丝的钢中。在本公开内容的电弧焊焊丝的情况下,cu主要来自施加至焊丝的表面的铜镀覆。

[0085]

在电弧焊焊丝中,铜镀覆为用于使焊丝进给性和传导性稳定的重要表面处理方法,当进行铜镀覆时,可能不可避免地包含一定量的cu。

[0086]

在本公开内容中,在这种情况下,相对于包含cu镀覆层的全部焊丝,按质量%计,优选地将镀覆层中包含的cu含量控制为0.4%或更少(不包括0%)。如果cu的含量超过0.4%,则焊接金属的裂纹敏感性可能变高。可以在使焊丝的进给性和传导性稳定的同时更有效地降低焊接金属的裂纹敏感性的更优选的cu含量是将其控制在0.1%至0.3%的范围内。当cu含量过低时,可能无法获得必要的焊丝进给性和传导性。

[0087]

接下来,将描述使用所述焊丝制造的焊接结构,其为本公开内容的另一个方面。

[0088]

本公开内容的焊接结构为具有通过使用所述焊丝对两个或更多个焊接基材进行焊接而获得的焊接部的焊接结构,其中焊接部具有按面积%计包含30%至50%的马氏体、50%至70%的贝氏体以及剩余部分中的5%或更少的残余奥氏体的显微组织。此外,构成焊接部的显微组织具有1μm至3μm的平均有效晶粒尺寸和35%或更大的具有47

°

或更大的大角度晶界的晶粒分数。

[0089]

首先,本公开内容的焊接部具有按面积%计包含30%至50%的马氏体、50%至70%的贝氏体以及剩余部分中的5%或更少的残余奥氏体的显微组织。在本公开内容中,如果马氏体分数过大,则焊接金属可能变得太硬而对脆性敏感,而如果马氏体分数太低,则可能存在焊接金属的强度可能不足的问题。

[0090]

同时,通常,在550℃或更低的温度下通过低温转变而产生的形成焊接部的贝氏体可以包括上贝氏体和下贝氏体二者。在250℃至400℃的范围内通过转变形成的下贝氏体的情况下,存在大量的在原始奥氏体晶粒内互锁的具有大角度晶界的晶粒。因此,当下贝氏体与马氏体混合时,与当马氏体单独存在时相比,存在相对改善韧性的效果。

[0091]

考虑这一点,在本公开内容中,构成焊接部的显微组织的平均有效晶粒尺寸为1μm至3μm,并且将具有47

°

或更大的大角度晶界的晶粒分数控制为35%或更大。如果构成焊接部的显微组织的平均有效晶粒尺寸小于1μm,则存在焊接金属的韧性可能不足的问题。相反地,如果其超过3μm,则存在与千兆级钢基材相比,焊接金属的强度可能不足的问题。此外,如果具有47

°

或更大的大角度晶界的晶粒分数小于35%,则存在的问题在于焊接金属的强度和韧性可能降低。

[0092]

此外,焊接部可以具有370hv至400hv的平均硬度和940mpa或更大,优选1gpa或更大的拉伸强度,该拉伸强度与焊接基材相比为95%或更大。

[0093]

此外,焊接金属的显微组织特性可以改善焊接部的机械特性,以及如上所述,当施加拉伸载荷时,不仅不会发生焊接金属或熔合线的断裂,而且即使在副车架为前碰撞构件的情况下在3.6km/小时至54km/小时的范围内的车辆的高速碰撞(施加高速拉伸载荷)情况下,也可以确保达到不会发生焊接金属部的断裂的程度的足够的强度和韧性。

[0094]

在本公开内容中,焊接部的在3.6km/小时和54km/小时的拉伸速度下的高速拉伸强度与基材相比可以分别为95%和80%或更大。

[0095]

同时,本公开内容的焊接部可以通过使用所述焊丝对两个或更多个焊接基材进行焊接来获得。

[0096]

同时,在本公开内容中,要经受使用焊丝的气体保护电弧焊的钢板的类型或组分组成没有特别限制。例如,优选的是焊接基材中的至少一者为镀锌钢板,这是因为当使用本公开内容的焊丝进行镀锌钢板的气体保护电弧焊时,所述效果变得显著。具体地,当使用单侧镀覆量为20g/m2至120g/m2的镀锌钢板或镀锌扩散退火钢板作为基础钢板时,特别地,当

在焊接期间的搭接部中不存在间隙并且紧密附着时,即使在其中在凝固之前锌蒸气不能充分排出的情况下,如果使用本公开内容的气体保护电弧焊焊丝,也可以可靠地减少气孔。

[0097]

此外,镀锌钢板可以为电镀锌钢板、热浸镀锌钢板和镀锌扩散退火钢板中的一者。

[0098]

此外,构成镀锌钢板的基础钢板优选地按质量%计包含0.2%至0.9%的cr和0.1%至0.2%的mo中的至少一者。

[0099]

接下来,根据本公开内容的另一个方面,将描述使用所述焊丝来对千兆钢等进行焊接的方法。

[0100]

在本公开内容中,提供了使用所述焊丝对焊接基材进行气体保护电弧焊的方法,其中,将5%至20%的co2与ar混合作为焊接期间的保护气体并使用,以及当焊接基材的厚度为t(mm)时,可以进行焊接使得由以下关系表达式2限定的焊接热输入q(kj/cm)的范围满足1.15t≤q≤1.6t。

[0101]

[关系表达式2]

[0102]

q=(i

×

e)

×

0.048/υ

[0103]

在此,在关系表达式2中,i、e和υ分别表示焊接电流[a]、焊接电压[v]和焊接速度(cm/分钟)。

[0104]

本公开内容在焊接的具体形式(焊接姿态)方面没有特别限制,并且可以应用于例如呈搭接形式的搭接填角焊或t接头的角焊。

[0105]

此外,所使用的保护气体的类型没有特别限制,并且可以使用100%co2气体、ar 20 co2气体、ar 10%co2气体、ar 5%co2气体、ar 2%o2气体等作为保护气体。然而,特别地,当使用ar 5%至20%co2作为保护气体时,可以表现出本公开内容的显著效果。即,在本公开内容中,为了在焊接金属或熔合线不断裂的情况下确保在焊接部中1gpa或更大的拉伸强度,优选的是将5%至20%的co2与ar混合作为焊接期间的保护气体。

[0106]

此外,当焊接基材的厚度为t(mm)时,由以上关系表达式2限定的焊接热输入q(kj/cm)的范围必须满足1.15t≤q≤1.6t。如果焊接热输入q值小于1.15t,则存在千兆级钢材料的焊接金属和粗晶粒热影响区域的强度和韧性可能不足的问题。相反地,如果焊接热输入q值超过1.6t,则存在以下问题:不仅焊接金属的强度不足以及焊接热影响区域的强度的降低变得过大,而且在焊接部中可能容易出现填角焊缝和熔化,从而导致缺陷。

[0107]

此外,在本公开内容中,焊丝可以使用直径为0.9mm至1.2mm的实心焊丝,以及焊接基材的描述如上所述。

[0108]

如上所述,在本公开内容中,将cr、mo、si和mn的含量控制成满足以上关系表达式1。此外,通过将焊丝中的cr含量相对高地抑制在4.0%至5.2%的范围内,并且同时,将焊丝中的si含量尽可能低地抑制为0.001%至0.1%,可以确保焊接部的足够强度,并且同时可以确保熔渣减少和孔隙率。

[0109]

发明实施方式

[0110]

下文中,将通过实施例详细地描述本公开内容。

[0111]

(实施例1)

[0112]

在使具有下表2示出的组成组分的铸锭真空熔化之后,通过在经由热轧在室温下拉拔之后进行退火来制备焊丝。然后,在焊丝的表面上形成cu镀覆层,并且此时,对其进行镀覆使得相对于包含镀覆层的全部焊丝按质量%计,铜含量在0.15%至0.36%的范围内。

然后,对铜镀覆焊丝进行拉拔,并且制造为直径为0.9mm至1.2mm的用于焊接的实心焊丝。

[0113]

使用如上所述制造的实心焊丝,通过搭接焊接对使用为下表1中的焊接基材的1号钢材料作为基础钢板的具有1050mpa等级的拉伸强度的镀锌钢板中的每一者进行焊接。在这种情况下,为了比较,使用下表2的5、7、12、34和36号焊丝,使用上述镀锌钢板作为焊接基材进行搭接焊接。此外,使用镀锌扩散退火钢板作为焊接基材来进行搭接焊接。

[0114]

同时,在这种情况下,所使用的镀锌钢板或镀锌扩散退火钢板是通过对基材钢板进行双侧镀锌而获得的,基材钢板的厚度为2.0mm,镀锌钢板和镀锌扩散退火钢板各自的镀覆量为每侧100g/m2和45g/m2。

[0115]

此外,在ar 20%co2的混合保护气体(流量20l/分钟)的情况下施加用于进行焊接的标准条件,并且用15mm的焊丝突出长度、脉冲mag和80cm/分钟的焊接速度对两个相同的钢板进行焊接为没有间隙的搭接部。在这种情况下,如上所述由关系表达式2限定的q(kj/cm)值为1.5至3.4。

[0116]

在通过上述搭接焊接获得的焊接金属凝固之后,观察焊接部的焊道外观,进行研究气孔出现的rt测试、硬度测量和静态/动态拉伸测试等,并且其评估结果示于表2至表3和图3中。

[0117]

在这种情况下,将其中焊接金属的平均硬度作为维氏硬度(hv,载荷500gf,以0.2mm间隔测量)为370至400的情况评估为

○

(通过),并且其中为330至370的情况为

△

,并且将超过400或小于330的情况评估为x(失败)。此外,在焊接部的静态拉伸测试(速度10mm/分钟)之后,将其中拉伸强度为1gpa或更大的情况并且其中断裂位置不是焊接金属或熔合线的情况评估为

○

(通过),并且将其他情况评估为x(失败)。

[0118]

此外,在上述焊接部的用于观察焊道外观并且研究气孔的rt测试的情况下,对于150mm的焊道中不包括开端和末端50mm的部分的中心50mm长度的焊道,拍摄焊道表面和rt照片,以便收集图像。标记熔渣和气孔部分,获得标记部分的面积的总和,并且由以下关系表达式3计算与总图像面积相比的熔渣面积比率。

[0119]

[关系表达式3]

[0120]

熔渣(或气孔)面积比率(%)=[熔渣(或气孔)部分面积的总和/总图像面积]

×

100

[0121]

在下表2中示出的熔渣产生的情况的评估中,熔渣面积比率的参照值为1%,以及将其中熔渣面积比率的参照值为1%或更小的情况评估为

○

(通过),并且将其他的评估为x(失败)。这是设定成在制造部件时完全省略为了改善镀层附着和镀覆之后的耐腐蚀性而在焊接之后在焊接部中的后续熔渣除去处理过程例如单独的酸洗或机械磨蚀刷光(如有必要,酸洗和刷光二者)的目标标准。

[0122]

此外,当评估气孔出现情况时,基于iso 5817标准,将其中气孔面积比率的参照值为1%或更小的情况评估为

○

(通过),并且将其他的评估为x(失败)。在具有590mpa或更大的拉伸强度的高强度钢材料的情况下,当焊道的气孔面积比率通常超过5%时,存在焊接部的静态强度和疲劳强度急速降低的问题。特别地,在具有1gpa或更大的拉伸强度的千兆级钢材料的情况下,由于焊道的气孔面积比率的增加而引起的焊接金属的强度的降低变得更加敏感,因此这是设定成完全防止这一点的目标标准。

[0123]

此外,对于使用所述焊丝获得的焊接金属的脆性的评估和前部件的高速碰撞情况

的模拟评估,在低速(3.6km/小时)和高速(54km/小时)条件,即,1m/秒和15m/秒的拉伸速度条件下进行高速拉伸测试以确定断裂位置。将这种情况下的最大载荷值与钢材料的物理特性进行比较。在这种情况下,将其中在焊接金属中没有发生断裂,并且高速条件下的焊接部的最大载荷值与基材相比为80%或更大的情况评估为

○

(通过),并且将其他的评估为x(失败)。当满足这些标准时,确定在汽车的前部件的高速碰撞情况下可以充分地确保焊接部的坚固性。

[0124]

[表1]

[0125][0126]

[表2]

[0127]

[0128]

[0129][0130]

*在表1中,剩余组分为fe和不可避免的杂质。

[0131]

[表3]

[0132]

[0133]

[0134][0135]

如可以从表2至表3中看出的,可以确定,在其中除了实心焊丝组成组分之外由关系表达式1限定的x值满足0.7%至1.1%的范围的1至18号所有焊丝中,焊接部的平均硬度以及焊接部的拉伸强度和断裂位置满足所要求的标准。图1为示出了使用上表2中的7号焊丝焊接的由发明例[x(%)=0.85,q(kj/cm)=2.6]获得的焊接部的截面组织和硬度分布,以及上述焊接部的在静态拉伸测试之后的断裂位置的截面组织的图。

[0136]

另一方面,在19至23号焊丝的情况下,si含量被控制为0.001%至0.1%或更小,并且示于表3中,虽然气孔和熔渣面积比率在可接受的水平,但是上述x值在所要求的范围之外,因此焊接金属的平均硬度、拉伸强度、断裂位置和高速拉伸特性不是令人满意的。特别地,在21至23号焊丝的情况下,焊接金属部的平均硬度超过400,并且作为其结果,在静态或高速拉伸测试期间,在焊接金属中发生断裂。确定这是作为由于焊接金属中的马氏体的分数超过50%而导致脆性过度增加的结果。

[0137]

此外,在24至31号焊丝的情况下,x值大大地在0.7%至1.1%的范围之外,并且作为其结果,如表2和表3中所示,除了31号焊丝的焊接金属部的平均硬度确定为

△

之外,不满足所有项目中的标准。

[0138]

在32号焊丝的情况下,si含量被控制为0.001%至0.1%或更小,如表3中所示,气孔和熔渣面积比率分别是优异的,但是如表2中所示,焊接金属的平均硬度为320的维氏硬度,其与钢材料的基材相比太低,因此焊接部的拉伸强度比基材低得多,并且断裂位置也是焊接金属部并且不满足所要求的标准。图2为示出了使用下表2中的32号焊丝焊接的由比较例[x(%)=0.55,q(kj/cm)=2.6]获得的焊接部的截面组织和硬度分布,以及上述焊接部的在静态拉伸测试之后的断裂位置的截面组织的图。

[0139]

此外,33至37号焊丝为其中x值不满足上述适当的范围,使得焊接金属部的平均硬度值超过400,并且si含量超过0.1%的情况,因此可以确定除了焊接部的拉伸特性之外,气孔和熔渣面积比率不满足所述标准。特别地,其部分示出了在拉伸期间在熔合线处断裂的结果,从而确定了焊接金属部的脆性增加。

[0140]

同时,如上所述,图3为在使用表2中的5、7、12、34和36号焊丝用上述镀锌钢板进行搭接焊接以及用镀锌扩散退火钢板进行搭接焊接之后获得的各焊接金属部的射线检测(rt)照片。

[0141]

如表3中所示,在使用其中si含量在0.001%至0.1%的范围之外并且上述x值也在

0.7%至1.1%的范围之外的34和36号焊丝获得的焊接部的情况下,如可以从rt结果中看出的,气孔面积比率大大增加。另一方面,在使用si和x值满足本公开内容的适当范围的5、7和12号焊丝获得的焊接部中,可以确定可以获得其中气孔面积比率在1%内的非常好的结果。

[0142]

(实施例2)

[0143]

[表4]

[0144][0145]

*在表4中,m是指马氏体,b是指贝氏体,以及γ是指残余奥氏体。在表4中,钢材料号是指表1中的钢材料号,焊丝号是指表2中的焊丝号。

[0146]

通过使用如表4中所示的实心焊丝对表4的钢材料进行搭接焊接来获得焊接金属。在这种情况下,钢材料为在其表面上有锌镀层的镀锌钢板,钢板的厚度为2.0mm。当前焊接

期间的具体焊接条件与实施例1中相同,并且对于如表4中所示的各焊丝和钢材料的组合,仅不同地施加焊接热输入。测量通过施加不同量的焊接热输入而获得的各焊接金属的拉伸强度并且在上表4中示出,以及测量焊接金属的显微组织的特性并且也在上表4中示出。

[0147]

同时,在本公开内容中,以上拉伸强度为在通过由搭接部在焊道的中心处的焊接试样加工三个jis-5标准的拉伸试样,将伸长计安装在其中,在拉伸速度为10mm/分钟的条件下进行拉伸测试之后获得的各测量值的平均值。

[0148]

由对焊接金属部进行lepera蚀刻,拍摄光学图片,并且分析由色差区分的各低温转变相的结果测量焊接部的显微组织,以及还通过ebsd分析来测量平均有效晶粒尺寸和具有47

°

或更大的大角度晶界的晶粒分数。

[0149]

如表4中所示,其中基于2.0mm的钢板基材的厚度根据关系式2的q值满足2.3kj/cm至3.2kj/cm的范围的发明例获得了焊接部的拉伸强度超过1gpa的结果,另外,焊接部的在这种情况下与钢板基材相比的拉伸强度比为95%至96%。

[0150]

相反,可以看出其中q的值小于2.3kj/cm的比较例表现出焊接部的拉伸强度小于1gpa。当q值超过3.2kj/cm时,由于与钢板的厚度相比过大的焊接热输入而形成填角焊缝或者出现熔滴,因此将其从该分析中排除。

[0151]

同时,当由上述关系式1限定的x值在0.7%至1.1%的范围内时,随着低温转变的开始温度的降低,可以在约400℃至250℃的温度范围内形成上贝氏体和下贝氏体,特别地,与单独马氏体相比,大量具有大角度晶界的晶粒以在原始奥氏体晶粒内的互锁组织形成,并且与马氏体混合,因此判断为在改善强度和韧性方面是有效的。

[0152]

图4为其中组合表4中的7号焊丝和1号钢材料并进行焊接的由发明例[x(%)=0.85,q(kj/cm)=3.2]获得的焊接金属的ebsd组织图像和反极图,这点得到了很好的说明。其另一方面,图5为其中组合表4中的32号焊丝和1号钢材料并进行焊接的由比较例[x(%)=0.55,q(kj/cm)=3.2]获得的焊接金属的ebsd组织图像和反极图,并且可以看出焊接热输入在本公开内容的范围内,但是如果x值在本公开内容的范围之外,则不能获得期望的显微组织。

[0153]

同时,图6为其中组合表4中的7号焊丝和1号钢材料并进行焊接的由发明例[x(%)=0.85,q(kj/cm)=2.6]获得的焊道外观照片,以及通过省略用于从焊接部除去熔渣的后处理过程例如酸洗或刷光在镀覆之后的外观图像。特别地,可以确定即使当混合20%二氧化碳气体作为保护气体时,焊道的熔渣面积比率也显著减小至小于1%,并且因此,可以确定焊接部的可镀性和镀覆之后的耐腐蚀性可以得到改善。

[0154]

图7(a至b)为示出了当通过向其中组合表4中的7号焊丝和1号钢材料并进行焊接的由发明例[x(%)=0.85,q(kj/cm)=2.6]获得的焊接部施加载荷来进行高速拉伸测试(拉伸速度分别为1m/秒和15m/秒)时,焊接部的载荷的变化(b)与为焊接基材的钢材料的载荷的变化(a)对比的图。具体地,在相对低速碰撞(3.6km/小时)情况下,焊接部与钢板基材的最大载荷比在95%时是非常好的,并且确定了在焊接金属或熔合线中不发生断裂的结果,并且即使在高速碰撞(54km/小时)情况下,焊接部与钢板基材的最大载荷比为82%,以及可以确定即使在这种情况下,也可以确保焊接部的载荷比为80%或更大从而焊接金属不断裂。作为支持上述焊接金属的显微组织的特性的结果,可以看出可以有效地获得具有1gpa等级或更大的拉伸强度的千兆级钢材料的气体保护电弧焊部。

[0155]

如上所述,在本发明的详细描述中,虽然已经描述了本发明的优选实施方案,但是本发明所属领域的技术人员可以在不脱离本发明的范围的情况下进行各种修改。因此,本发明的范围不应限于所描述的实施方案,而是应由所附权利要求及其等同方案来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。