1.本实用新型涉及铆接设备技术领域,尤其涉及一种金属铆接装置。

背景技术:

2.圆形橡胶垫,常通过螺栓安装在物体表面进行连接,从而对物体进行一些保护,为了防止圆形橡胶垫中间的安装孔不损坏,常会在橡胶垫中心位置的安装孔中放置薄形的铜管,铆接后,形成一层薄形的铜片,然后在进行安装孔钻制扩孔加工,最开始通过人工拉动传动杆,带动铆头移动进行压动铆接,人工成本大,加工效率低。

3.现在在传动杆一侧设置电磁铁传动机构,通过电磁铁的定铁芯和动铁芯的吸合及断开,从而带动传动杆动作,并带动铆头动作,进行压动铆接,人工成本低,并将提高加工效率。

4.而电磁铁在长时间的吸合及断开中,铁芯和线圈极容易损坏,且电磁铁的动作行程固定,拉力值固定,不能根据加工情况进行适当调整,不便于对不同尺寸的薄形铜管进行铆接加工。

技术实现要素:

5.本实用新型的目的在于提供一种金属铆接装置,能够在进行圆形橡胶垫中心安装孔的铜片铆接制成时,可以对传动杆进行拉力值的适当调节,便于对不同尺寸的薄形铜管进行铆接加工。

6.为实现上述目的,本实用新型提供了一种金属铆接装置,包括机架和安装箱,所述安装箱与所述机架固定连接,并位于所述机架一侧,还包括压接组件;

7.所述压接组件包括齿形传动杆、齿形转动杆、压头、拉杆、驱动气缸和定位构件,所述齿形传动杆与所述安装箱转动连接,并位于所述安装箱一侧,所述齿形转动杆与所述安装箱转动连接,并与所述齿形传动杆啮合,且位于所述安装箱靠近所述齿形传动杆一侧,所述压头与所述安装箱滑动连接,并与所述齿形转动杆转动连接,且位于所述齿形转动杆靠近所述安装箱一侧,所述拉杆与所述齿形传动杆固定连接,并位于所述齿形传动杆靠近所述机架一侧,所述驱动气缸与所述机架固定连接,所述驱动气缸的输出端与所述拉杆固定连接,并位于所述机架靠近所述拉杆一侧,所述定位构件设置在所述机架一侧。

8.其中,所述压接组件还包括定位支架,所述定位支架与所述机架固定连接,并与所述齿形传动杆滑动连接,且位于所述机架靠近所述齿形传动杆一侧。

9.其中,所述定位构件包括传动箱、旋转盘和定位座,所述传动箱与所述机架固定连接,并位于所述机架一侧;所述旋转盘与所述传动箱固定连接,并位于所述传动箱靠近所述机架一侧;所述定位座与所述旋转盘固定连接,并位于所述旋转盘靠近所述压头一侧。

10.其中,所述定位构件还包括定位液压缸,所述定位液压缸与所述机架固定连接,并与所述旋转盘滑动连接,且位于所述机架靠近所述传动箱一侧。

11.其中,所述压接组件还包括减震块,所述减震块与所述机架固定连接,并位于所述

机架远离所述安装箱一侧。

12.其中,所述金属铆接装置还包括润滑组件,所述润滑组件设置在所述安装箱一侧。

13.其中,所述润滑组件包括油泵和弹性软管,所述油泵与所述安装箱固定连接,并位于所述安装箱靠近所述齿形传动杆一侧;所述弹性软管与所述油泵固定连接,并与所述齿形传动杆固定连接,且位于所述油泵靠近所述齿形传动杆一侧。

14.本实用新型的一种金属铆接装置,通过机架和安装箱,安装箱安装在机架一侧,齿形传动杆转动安装在安装箱一侧,齿形转动杆转动安装在安装箱一侧,并与齿形传动杆啮合,压头工作时将在安装箱上上下滑动,并同时可在齿形转动杆上转动一定角度,进行自动调节,便于压头上下滑动顺畅,拉杆安装在齿形传动杆一侧,驱动气缸安装在机架一侧,拉杆的一端与齿形传动杆固定两块,拉杆的另一端与驱动气缸的输出端固定连接,定位构件设置在安装箱一侧,用于工件定位,铆接时,工件先由定位构件进行定位,然后,控制驱动气缸动作,将带动拉杆上下动作,拉杆上下动作将带动齿形传动杆上下动作,从而带动齿形转动杆上下动作,进而带动压头上下动作,进行铆接,且驱动气缸的送气压力可进行调节,从而将改变拉杆的拉力,进行拉力调节,从而实现在进行圆形橡胶垫中心安装孔的铜片铆接制成时,能对齿形传动杆进行拉力值的适当调节,便于对不同尺寸的薄形铜管进行压动铆接加工。

附图说明

15.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

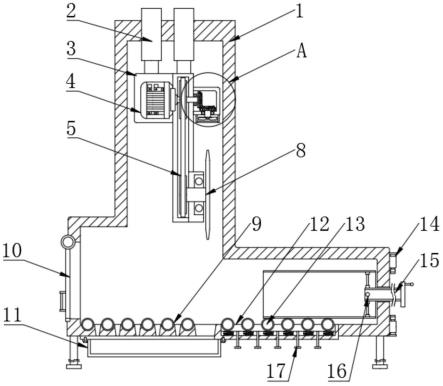

16.图1是本实用新型第一实施例的金属铆接装置的整体结构示意图。

17.图2是本实用新型第一实施例的齿形传动杆的结构示意图。

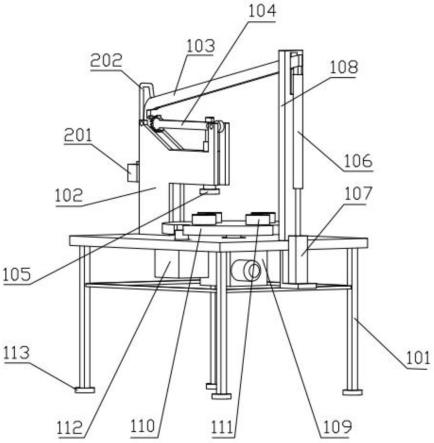

18.图3是本实用新型第二实施例的金属铆接装置的整体结构示意图。

19.图4是本实用新型第二实施例的润滑装置的结构示意图。

20.图中:101-机架、102-安装箱、103-齿形传动杆、104-齿形转动杆、105-压头、106-拉杆、107-驱动气缸、108-定位支架、109-传动箱、110-旋转盘、111-定位座、112-定位液压缸、113-减震块、201-油泵、202-弹性软管。

具体实施方式

21.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

22.第一实施例:

23.请参阅图1和图2,其中图1是金属铆接装置的整体结构示意图,图2是齿形传动杆的结构示意图,本实用新型提供一种金属铆接装置:包括机架101、安装箱102和压接组件,压接组件包括齿形传动杆103、齿形转动杆104、压头105、拉杆106、驱动气缸107、定位支架108、减震块113和定位构件,定位构件包括传动箱109、旋转盘110、定位座111和定位液压缸112。

24.针对本具体实施方式,安装箱102与机架101固定连接,并位于机架101一侧,安装

箱102通过螺栓安装在机架101上,安装箱102上有齿形传动杆103及齿形转动杆104安装的安装槽,便于齿形传动杆103及齿形转动杆104的安装,同时,安装箱102上开设有滑动通孔,便于压头105上下滑动顺畅。

25.其中,齿形传动杆103与安装箱102通过转动的销轴转动连接,并位于安装箱102一侧,齿形转动杆104与安装箱102通过转动的销轴转动连接,并与齿形传动杆103啮合,且位于安装箱102靠近齿形传动杆103一侧,如图2所示,齿形传动杆103、齿形转动杆104的相连接一端均设置有半圆形的齿轮轮齿,通过齿轮轮齿相互啮合,压头105与安装箱102滑动连接,并与齿形转动杆104转动连接,且位于齿形转动杆104靠近安装箱102一侧,拉杆106与齿形传动杆103固定连接,并位于齿形传动杆103靠近机架101一侧,驱动气缸107与机架101固定连接,驱动气缸107的输出端与拉杆106固定连接,并位于机架101靠近拉杆106一侧,定位构件设置在机架101一侧,齿形传动杆103由齿形端和矩形连杆端组成,齿形传动杆103的齿形端通过转动轴承安装在安装箱102上,齿形转动杆104通过转动轴承安装在安装箱102上,齿形转动杆104的齿形端部与齿形传动杆103的齿形端部啮合,齿形转动杆104上开设有矩形安装槽,压头105的顶部通过销轴安装在齿形转动杆104上的矩形安装槽中,便于压头105在上下动作时,能进行一定的自动调节,驱动气缸107通过螺栓安装在机架101上,驱动气缸107处于复位状态时,活塞杆为伸出状态,这时齿形传动杆103将位于工作的最高点,拉杆106的一端通过螺栓与齿形传动杆103固定连接,拉杆106的另一端通过螺栓与驱动气缸107的输出端固定连接。

26.其次,定位支架108与机架101固定连接,并与齿形传动杆103滑动连接,且位于机架101靠近齿形传动杆103一侧,定位支架108通过螺栓安装在机架101上,定位支架108上开设有限位槽,便于齿形传动杆103滑动及运动限位。

27.然后,传动箱109与机架101固定连接,并位于机架101一侧,旋转盘110与传动箱109固定连接,并位于传动箱109靠近机架101一侧,定位座111与旋转盘110固定连接,并位于旋转盘110靠近压头105一侧,传动箱109通过螺栓安装在机架101上,传动箱109采用伺服电机驱动,并在箱体内部设置有分度凸轮传动机构,便于进行分度传动,从而保证旋转盘110工作时的良好分度,旋转盘110通过螺栓安装在传动箱109输出端的传动轴上,定位座111上中心位置上设置有薄形铜管的定位夹具,定位座111的端面将同时可用于放置圆形橡胶垫,便于对薄形铜管和圆形橡胶垫进行定位,便于后续的压动铆接加工。驱动气缸107、定位液压缸112和伺服电机均电连接有同一个控制器,由控制器进行控制。

28.进一步,定位液压缸112与机架101固定连接,并与旋转盘110滑动连接,且位于机架101靠近传动箱109一侧,定位液压缸112通过螺栓安装在机架101上,机架101上开设有定位液压缸112的活塞杆通过的通孔,旋转盘110上间隔开设有定位槽,并与定位液压缸112配合,当传动箱109动作,带动旋转盘110进行分度旋转后,分度到位后,定位液压缸112动作,定位液压缸112的活塞杆伸出,并滑入旋转盘110上的定位槽中,此时,传动箱109上的电机不动作,定位液压缸112便可对旋转盘110进行锁定,避免压动铆接时,旋转盘110移动,影响加工尺寸精度。

29.最后,减震块113与机架101固定连接,并位于机架101远离安装箱102一侧,减震块113通过螺栓安装在机架101底部,工作时,减震块113与地面接触,并将对设备进行减震防护,保证设备工作时的稳定性。

30.使用本实施例的一种金属铆接装置时,铆接时,先将薄形铜管和圆形橡胶垫分别放置在定位座111上进行定位,然后,控制器将控制传动箱109上的电机动作,进行动力输出,从而带动旋转盘110分度转动,进而带动定位座111上的工件分度转动,到达铆接位置后,定位液压缸112动作,定位液压缸112的活塞杆伸出,并滑入旋转盘110上的定位槽中,此时,传动箱109上的电机不再动作,控制器便同时接通驱动气缸107的控制电源,驱动气缸107将活塞杆拉回,并带动拉杆106右端向下移动,从而带动齿形传动杆103右端向下转动,因齿形传动杆103的齿形端部与齿形转动杆104的齿形端部啮合,便可带动齿形转动杆104右端向下转动,从而带动压头105向下移动,进行压动铆接工作,铆接完成后,驱动气缸107换向,将向上推动拉杆106,从而带动齿形传动杆103向上转动,从而带动齿形转动杆104和压头105复位,便可进行下一工件的铆接加工准备,因薄形铜管尺寸不同,所受压力就不相同,这时,可通过外部调压阀对驱动气缸107的进气压力进行调整,从而对齿形传动杆103所受拉力进行调整,以便于对不同尺寸的薄形铜管进行压动铆接,进而实现在进行圆形橡胶垫中心安装孔的铜片铆接制成时,能对齿形传动杆103进行拉力值的适当调节,便于对不同尺寸的薄形铜管进行压动铆接加工。

31.第二实施例:

32.在第一实施例的基础上,请参阅图3和图4,图3是金属铆接装置的整体结构示意图,图4是润滑装置的结构示意图,本实用新型提供一种金属铆接装置还包括润滑组件,润滑组件包括油泵201和弹性软管202。

33.针对本具体实施方式,润滑组件设置在安装箱102一侧,润滑组件将对齿形传动杆103和齿形转动杆104的啮合部位进行自动润滑,保证设备工作的稳定性。

34.其中,油泵201与安装箱102固定连接,并位于安装箱102靠近齿形传动杆103一侧,弹性软管202与油泵201固定连接,并与齿形传动杆103固定连接,且位于油泵201靠近齿形传动杆103一侧,油泵201底部为存油箱,顶部安装有小型齿轮泵,油泵201通过螺栓安装在安装箱102上,齿形传动杆103的齿形端部一侧上开设有螺纹孔,弹性软管202的一端通过螺纹外丝接头安装在油泵201的出油口一侧,弹性软管202的另一端通过螺纹外丝接头安装在齿形传动杆103的齿形端部的螺纹孔上。

35.使用本实施例的一种金属铆接装置时,齿形传动杆103和齿形转动杆104的啮合部位长时间工作后,温度将升高,若不进行降温润滑,将影响设备工作的稳定性,这时,控制器控制油泵201定时动作,将对油泵201底部存油箱内部的润滑油进行抽取,经弹性软管202后,再通过齿形传动杆103上的螺纹孔送至齿形传动杆103和齿形转动杆104的啮合部位,进行润滑冷却,实现自动润滑冷却,保证设备工作的稳定性。

36.以上所揭露的仅为本技术一种或多种较佳实施例而已,不能以此来限定本技术之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本技术权利要求所作的等同变化,仍属于本技术所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。