1.本公开涉及用于使含天然纤维(例如,棉基)的纺织品阳离子化的工艺和系统,可用于改善染料与阳离子化纺织品的缔合。

背景技术:

2.纺织品染色是在纺织品材料诸如织物、纱线和纤维上施加颜料或染料的过程。理想的是,染色过程是高效且快速的,并且为染色纺织品提供期望的着色程度,以及抗染料褪色和流转的能力(着色牢度)。此外,染色过程和其中使用的材料优选地不会对纺织品的各方面(诸如其柔韧性、耐久性和触觉特性,如柔软性、光滑度、刚度)产生不利影响。根据纺织品的材料(例如天然材料、合成材料或它们的混合物)和期望的着色,使用各种染料类型。

3.棉的常见染料带有负电荷。然而,在水溶液中,由于构成棉的纤维素材料的羟基的存在,棉纤维的表面带有中性或轻度负电荷。带负电的染料被带负电的纤维素材料排斥,导致棉对染料的摄入减少。为了使纺织品染色,必须改变棉纤维的表面特性,以使染料不被排斥。棉基纺织品的传统染色已涉及使用盐、碱和染料的混合物将染料与棉纤维的材料缔合。染浴中通常使用盐以逆转棉纤维上的电荷,并且使用碱以允许染料与棉纤维的感应带正电的表面反应并与其缔合。然而,这些传统的工艺可消耗大量的水、能量和化学品,这是不期望的。

4.作为盐和碱处理的另选方案,使用阳离子试剂来对棉纤维进行改性的工艺是本领域已知的。具有适当化学成分的阳离子试剂可与纤维素上的化学基团反应,以在棉纤维的表面上提供永久的阳离子(正)电荷(“阳离子棉”)。棉纤维上的表面正电荷允许其与更多种染料缔合,并且还可允许一系列着色变化(例如,着色深度)。用于棉基纺织品的阳离子化工艺也可消耗更少的水、能量和化学品,使它们成为工业规模操作的理想选择。

5.一种类型的阳离子化剂是3-氯-2-羟丙基三甲基氯化铵(chtac)(例如,参见美国专利号7,201,778;hashem,m.等人,textile res.j.,第73卷:第1017页,2003年)。chtac可在存在碱的情况下与纤维素的羟基基团反应。在第一个步骤中,将chtac脱氯以形成反应性中间体环氧丙基三甲基氯化铵(eptac),并且该化合物的环氧基团可与纤维素的去质子化羟基反应,从而使阳离子氯化铵基团通过醚键共价连接到纤维素主链。然而,这存在与水分子的竞争反应,导致eptac的环氧基团水解,并且产生废物产品2,3-二羟丙基三甲基氯化铵(2,3-dhtac)。因此,期望的是使2,3-dhtac的形成最小化。在低温和延长时间段内,在存在碱和阳离子化剂的情况下进行纺织品的“分批”处理可允许阳离子化剂与纤维更好地反应,并且可使废物产品的形成最小化,但是此类长期的加工步骤对于商业操作来说是不切实际的。

6.尝试减少产生和染色阳离子棉的化学品如盐、碱和水的使用,以改善纺织品的染色。因此,本公开的方法和系统改善了纺织品(诸如包含天然纤维(诸如棉)的纺织品)的阳离子化,同时减少了过程中化学品的使用。然后可在染色过程中将阳离子化纺织品用作改进的衬底,以提供具有更好颜色特性的纺织品。

技术实现要素:

7.本公开提供了有利于含有或衍生自天然纤维诸如棉的纺织品的阳离子化的方法和系统。本公开的工艺形成改进的阳离子化纺织品,其有利于纺织品的后续染色并且改善染色纺织品的特性(诸如着色)。

8.使用如本文所述的工艺,纺织品的阳离子化可在短时间段内执行,并且结果好、浪费少。使阳离子化剂的水解最小化,从而使其与纺织品的反应得以改善。阳离子化纺织品的后续染色提供了期望的着色和着色牢度。继而,该工艺通过产生较少废物产品改善了试剂的用途,通过最小化加工时间节省了能量,并提高了整体工业加工效率。此外,与单卤代化合物相比,本公开的阳离子化剂(其能够在存在碱金属氢氧化物的情况下产生两个环氧基团)在与本文所述的阳离子化方法结合使用时,可为经处理的纺织品提供更好的阳离子化。

9.在一个方面,本公开提供了一种用于使包含天然纤维或其衍生物的纺织品阳离子化的方法。该方法包括用包含碱金属氢氧化物和阳离子化剂的水溶液处理包含天然纤维或其衍生物的纺织品的步骤,该阳离子化剂包含能够在存在该碱金属氢氧化物的情况下产生两个环氧基团的卤代化合物。接下来,在具有蒸汽的环境中在大于100℃但小于110℃的一个或多个温度下处理纺织品,持续的时间段在1分钟至10分钟范围内,以使阳离子化剂与纺织品反应。

10.在实施方案中,在具有蒸汽的环境中将纺织品加热到在大于100℃至小于105℃范围内的一个温度或多于一个温度,持续的时间段在约2分钟至8分钟范围内。

11.在实施方案中,在具有蒸汽的环境中将纺织品加热到在大于100℃至小于104℃范围内的一个温度或多于一个温度,持续的时间段在约3分钟至7分钟范围内。

12.在实施方案中,在具有蒸汽的环境中将纺织品加热到在大于100℃至小于103℃范围内的一个温度或多于一个温度,持续的时间段在约4分钟至6分钟范围内。

13.在一些实施方案中,在用包含碱金属氢氧化物和阳离子化剂的水溶液处理纺织品之后,从纺织品中机械去除水溶液的一部分。

14.在一些实施方案中,用水溶液处理和机械去除的步骤在小于35℃的温度下执行,并且持续的总时间段不超过1分钟。

15.在一些实施方案中,用水溶液处理、机械去除和在包含蒸汽的环境中处理纺织品的步骤可执行的总时间段不超过11分钟,诸如在1分钟至11分钟的范围内,在1分钟至8分钟的范围内或在1分钟至8分钟的范围内,这显著提高了纺织品产量,同时提供了纺织品的良好阳离子化和掺入的氮含量,这继而有利于后续的染色过程。

16.在一些实施方案中,蒸汽处理后,然后用含酸溶液中和纺织品。后续可使用用于浸轧和蒸汽处理的相同系统在包含染料的组合物中使阳离子纺织品染色,或者可使用不同的系统染色。

17.能够在存在碱金属氢氧化物的情况下产生两个环氧基团的示例性卤代阳离子化剂是双醚卤代二羟基化铵化合物,诸如双[(3-氯-2-羟丙基二烷基铵)烷基]醚二氯化物。在实施方案中,溶液中碱金属氢氧化物与阳离子化剂的摩尔比大于1∶1,诸如在1.8∶1至5∶1或2.0∶1至4.5∶1的范围内。当与本公开的方法结合使用时,优选此类双基化合物,因为它们能够促进阳离子化和染色,并且显著减少化学品、水、能量和废水的产生,同时有利于形成具有期望的明亮、明显和持久的颜色的染色纺织品。

[0018]

在另一方面,本公开提供了一种用于使包含天然纤维或其衍生物的纺织品阳离子化和染色的系统。该系统包括浸轧浴槽,该浸轧浴槽被构造成允许在浸轧浴槽中用水溶液处理包含天然纤维或其衍生物的纺织品,该溶液包含碱金属氢氧化物和阳离子化剂。该系统还包括蒸汽处理设备,该蒸汽处理设备被构造成在大于100℃但小于110℃的温度下处理浸轧的纺织品,持续的时间段在1分钟至10分钟范围内,以使阳离子化剂与纺织品反应。

[0019]

在另一个实施方案中,该系统还可包括在浸轧浴槽中处理之后从浸轧的纺织品中去除水溶液的溶液去除设备,其中该系统包括能够在约1分钟或更短的时间内移动纺织品通过浸轧浴槽和溶液去除设备的输送机设备。该系统还可包括用于使用含酸溶液中和纺织品的中和浴槽。该系统可包括过程控制器,诸如基于计算机的控制器,其可被编程为执行如本文所述的处理方法。任选地,该系统可包括用于使阳离子化纺织品染色的染料浴槽。

附图说明

[0020]

图1是用于纺织品的阳离子化和染色的示例性系统的图示。

[0021]

图2是通过冷分批工艺制备的阳离子化棉上的氮含量与使用不同的蒸汽条件和碱与阳离子化剂比率处理的图。

具体实施方式

[0022]

下文描述的本发明的实施方案并非旨在穷举或将本发明限制于以下详细描述中所公开的精确形式。相反,对实施方案的选择和描述是为了使本领域技术人员能够认识并理解本发明的原理和操作。

[0023]

本文所提及的所有公布和专利均以引用方式并入本文。本文所公开的公布和专利仅用于披露。本文中的任何内容都不应被解释为承认发明人无权先于任何公布和/或专利,包括本文所引用的任何公布和/或专利。

[0024]

在本公开或所附权利要求的任何数值之前使用的术语“约”允许在所述数值中存在一些轻微的不精确性,这种不精确性可在本领域中被理解,或者可由获得此类数值的测量方法(例如,诸如化学或物理测量)引起,并且本公开或所附权利要求的前面没有术语“约”的任何数值也可以相同的方式理解。

[0025]

本公开中描述为“包含”或“包括”的方法和组合物可分别包括那些所列举的步骤和化合物,并且任选地可包括其他步骤和组分。如果本公开的方法或组合物被描述为“由...组成”,则那些方法或组合物具有所列举的步骤或化合物,但不包括未列举的步骤或化合物。术语“基本上由...组成”通常是指包括所列举的化合物的组合物,并且可包括其他未列举的化合物,但是量不多。例如,此类组合物可包括一种或多种其他未列举的组分,但其量不得大于总体组合物的约1%(wt)、大于总体组合物的约0.5%(wt)或大于总体组合物的约0.1%(wt)。在“由所列举的组分组成”的组合物中不存在除所列举的组分之外的其他可测量量的组分,或者“由某些步骤组成”的方法不包括除所列举的那些步骤之外的其他步骤。

[0026]

本公开描述了用于使纺织品阳离子化的方法和系统,该纺织品包含天然纤维(诸如棉)或其衍生物。阳离子化过程可在相对较短的时间段内进行,其中该过程产生低水平的废物并且使用最少的能量。该方法和系统在包含碱金属氢氧化物和阳离子化剂(能够在存

在碱金属氢氧化物的情况下产生两个环氧基团的卤代化合物)的水溶液(其也可称为“浸轧”溶液)中处理纺织品,其中浸轧处理可快速执行,诸如在不超过1分钟的时间内并且在不需要加热水溶液的温度(诸如环境温度)下执行。浸轧后,从纺织品中去除多余的溶液,然后将纺织品引入蒸汽加热设备中以使阳离子化剂与纺织品反应。蒸汽处理也相当快速地在限定的温度范围内执行。具体地,在具有蒸汽的环境中在大于100℃但小于110℃的一个或多个温度下处理纺织品,持续的时间段在1分钟至10分钟范围内,在一些实施方案中,可使用更具体的温度和时间范围。

[0027]

有利地,无需冷堆浸轧工艺所特有的很长的浸轧和反应时间(诸如数小时的时间段)即可实现良好的阳离子化。相反,已经发现,本公开的处理温度和时间提供了纺织品的良好阳离子化,同时使水解造成的试剂损失最小化。作为使用规定的蒸汽处理时间和温度的附加有益效果,浸轧水溶液需要比通常用于单卤代化合物的碱金属氢氧化物更少的碱金属氢氧化物(如基于反应性基团)。

[0028]

本公开的阳离子化方法使纺织品处于与染料缔合的极佳条件下,并且染色过程可继而提供纺织品的良好着色。纺织品染色可使用不同的系统执行,或者使用本文所述的用于浸轧和蒸汽处理的相同系统执行。

[0029]

根据本公开的“系统”包括允许执行本公开的方法的设备(“系统成员”)。该系统可包括以下设备中的一个或多个设备:容纳处理溶液的浴槽(浸轧浴槽、洗涤浴槽、中和浴槽和/或任选的染色浴槽);纺织品移动设备,诸如包括辊的输送机;溶液去除设备,诸如辊对;蒸汽设备,包括蒸汽发生器、加热器、阀门;控制设备,诸如基于计算机的操作单元。

[0030]

可使用连续工艺、半连续工艺、分批工艺或它们的组合来进行本发明的方法的步骤。

[0031]

加工纺织品的一个选项是使用连续工艺。连续工艺是流动产品方法,用于制造、处理或生产避免加工流程停止的制品。在连续工艺中,正在处理或制造的制品处于运动状态。在纺织品的连续加工中,纺织品通常呈片材的形式移动通过两个或更多个加工区(例如,“一个或多个处理区”),片材在移动时在每个加工区中都经受不同的化学、机械和/或物理加工。可使用系统设备诸如具有辊的纺织品输送机来促进纺织品在连续工艺中的移动,这些辊接触并促进纺织品在连续工艺中的移动。如本文所述,可在本公开的系统上执行连续工艺。

[0032]

在实施方案中,本公开的方法的两个或更多个步骤可描述为连续工艺。例如,在碱和阳离子化剂的溶液中浸轧纺织品、从浸轧的纺织品中机械去除溶液的一部分、然后蒸汽处理纺织品的步骤中,纺织品可连续移动通过处理区,这些处理区为处于运动状态的纺织品提供规定的处理。阳离子化和染色过程中的其他步骤(例如,洗涤、中和和/或染色)也可描述为连续的,或者任选地为非连续的。图1示出了根据本公开的方法的可用于纺织品的连续加工的系统。

[0033]

半连续工艺可包括其中流动产品操作(连续)停止并且随后在一段时间之后重启的那些工艺。在一些实施方案中,本公开的方法的两个或更多个步骤可描述为半连续工艺。例如,取决于期望的加工条件,纺织品的移动可在处理区中停止一段时间,然后重启以将纺织品移出处理区。本公开的方法可使用半连续工艺,其中纺织品的移动在蒸汽处理设备中停止一段时间,并且本文所述温度适于阳离子化剂与纺织品反应,然后将纺织品的移动在

一段时间之后重启,以将纺织品移出蒸汽处理设备。如本文所述,可在本公开的系统上执行半连续工艺。

[0034]

任选地,在实施方案中,可在分批工艺中执行本公开的方法中的一个或多个步骤。例如,在本公开的加工步骤之前或在本公开的加工步骤之后,可通过某种方式改变纺织品,使其被构造成用于分批工艺而不是连续工艺。可通过切割纺织品来执行改变,以提供纺织品部分,然后将其用于一个或多个分批加工步骤。在分批工艺中,系统可包括以这样的方式构造的设备:纺织品不会自动地从一个设备移动到以其他方式与连续工艺的设备相关联的另一个设备。例如,在包括用于一个或多个分批加工步骤的设备的系统中,系统特征部诸如输送机设备(其以其他方式在连续工艺中将纺织品从一个设备传送至另一个设备)可能不存在于用于分批加工的系统的至少一些设备中。

[0035]

在本公开的实施方案中,提供了纺织品并且随后根据如本文所述的步骤对其进行处理。术语“纺织品”是指包括纤维网络的柔性材料,并且旨在涵盖所有形式的纺织品基制品,包括织造纺织品、针织纺织品和非织造纺织品。纺织品可呈片材(织物)或薄股线(纱线)的形式。纺织品可通过领域已知的技术形成,这些技术涉及将含纤维材料的股线织造、针织、钩编、毡制或编织在一起的一种或多种工艺。示例性纺织品衬底可以纺织品卷的形式提供,该纺织品辊提供连续的纺织品的片材,其宽度可大于1米,长度可长达100米或更长。参考图1,示出了与系统的其他部件有关的待处理的纺织品卷10的布置。

[0036]

根据本公开的方法,使用阳离子化剂和蒸汽处理进行阳离子化的纺织品包含天然纤维或其衍生物。纺织品的天然纤维可从诸如棉、大麻、苎麻、亚麻、黄麻、木棉、椰壳纤维、竹子等植物获得。可纺制植物原始纤维以产生长股线,并且可通过织造(股线的互锁)、针织(纱线的互环)等将这些股线包含在纺织品中,如在织造织物领域中已知的。在非织造织物中,植物基纤维不转化为股线或纱线,而是直接与彼此或其他纤维相互缠结以产生非织造织物。

[0037]

纺织品材料中的天然纤维可包括天然聚合物诸如天然存在的多糖,如纤维素或纤维素材料,或甲壳质,或它们的组合,或它们的衍生物。可包括改性纤维素以及甲壳质和其衍生物的纤维素或纤维素材料具有允许与阳离子化剂反应的化学成分。纤维素由重复的吡喃葡萄糖亚基构成,其在每个亚基上呈现三个羟基。壳聚糖由重复的糖胺亚基构成,其在每个亚基上呈现两个羟基和一个胺基。这些多糖的羟基与氢氧化物活化的阳离子化剂反应。

[0038]

纤维素材料还包括人造丝(粘胶纤维),其由木浆和莱赛尔纤维(例如,tencel

tm

)产生,其是人造丝的一种形式。根据本公开处理的纺织品衬底还可包括纤维素衍生物,诸如醋酸纤维素或咪唑啉酮改性的纤维素。

[0039]

纺织品可以是不同材料的共混物或混合物,例如天然纤维和合成纤维的共混物。共混物包括不同类型的天然纤维的共混物,诸如羊毛/棉共混物、丝/棉共混物和安哥拉兔毛/棉共混物。动物基材料可包括胶原纤维、角蛋白纤维、纤维蛋白纤维或它们的混合物。其他示例性共混物包括纤维素和合成纤维的共混物,诸如棉/聚酯共混物、棉/聚烯烃共混物、棉/聚丙烯腈共混物、棉/聚酰胺共混物(例如,棉/尼龙共混物),以及纤维素纤维和纤维素衍生纤维的共混物,诸如棉/人造丝共混物。

[0040]

如果纺织品包括纤维共混物,则其优选地具有至少约5%(wt)的天然纤维(诸如棉或其衍生物),并且更优选地具有约25%(wt)或更多、约35%(wt)或更多、或约40%(wt)或

更多的天然纤维(例如,纤维素纤维)或其衍生物。示例性共混物中包括的天然纤维(或其衍生物;例如,纤维素纤维)与合成纤维的重量比在约5∶95至约95∶5、25∶75至约25∶75或40∶60至约60∶40的范围内。

[0041]

织造纺织品也可根据纺织品重量(重量/面积)来描述,重量通常根据盎司/平方码或克/平方米来表示。纺织品重量可能受纺织品中纤维的一种类型或多种类型以及它们的特性、纺织品的编织物的类型和纺织品的整理剂的影响。示例性纺织品重量通常在约50g/m2至约1000g/m2或约100g/m2至约750g/m2的范围内。

[0042]

在实施方案中,本公开的工艺利用漂白的纺织品,或该工艺还包括漂白纺织品的工艺步骤。当纺织品的纤维呈原始(天然)形式时,经漂白的纺织品可去除其天然的颜色、气味和以其他方式存在的杂质。氧化漂白通常使用氧化漂白剂(诸如过氧化氢、次氯酸钠、亚氯酸钠、硫酸或它们的组合)执行。连二亚硫酸钠通常用于纺织品的还原漂白。

[0043]

如果执行任选的漂白步骤,则可将纺织品放置在漂白浴槽中,用漂白溶液处理期望的一段时间。示例性的漂白溶液包括浓度在约0.5%至5.0%(wt)范围内的过氧化氢或次氯酸钠水溶液。漂白后,可洗涤并干燥纺织品。

[0044]

本公开的方法包括用包含碱金属氢氧化物(碱)和阳离子化剂的处理水溶液处理纺织品的步骤。

[0045]

用包含碱和阳离子化剂的溶液处理纺织品可称为“浸轧”工艺,其中具有处理化合物(处理溶液或浸轧溶液)的水溶液被放置于与纺织品接触。通常,处理溶液存在于纺织品浸没到其中的容器(例如,“浸轧浴槽”或简称为“浸轧机”)中。在浸轧浴槽中,纺织品可被处理溶液浸透。碱和阳离子化剂与纺织品的材料接触(并且在后续的工艺步骤中,活化的阳离子化剂在存在蒸汽的情况下与纺织品反应)。另选地,可使用喷雾设备、辊或刷子来施加处理水溶液。通常,执行浸轧的时间段很短,诸如不超过1分钟。

[0046]

如本文所用,阳离子化剂是指能够与纺织品材料缔合的化合物,诸如通过化学反应,导致试剂与纺织品的材料之间的共价键合。该反应赋予纺织品正(阳离子)电荷。

[0047]

示例性阳离子化剂包括卤代和羟基化铵化合物。在存在碱的情况下,该化合物可被脱卤代并去质子化以形成反应性缩水甘油基(环氧化物)中间体化合物,其继而可与纺织品中的纤维素材料的羟基基团反应。含壳聚糖的纺织品的胺基团也可与含缩水甘油基的铵化合物反应,以为纺织品提供阳离子化。本公开的方法和系统使用能够在存在碱金属氢氧化物的情况下产生两个环氧基团的卤代化合物。

[0048]

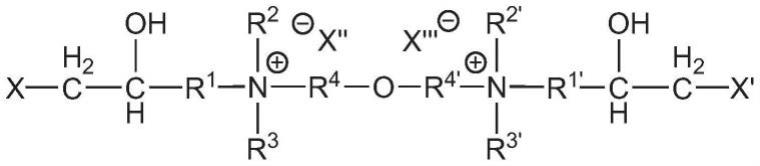

示例性阳离子化剂包括双醚二卤代二羟基化铵化合物,诸如以下式i的那些:

[0049][0050]

其中r1和r1′

独立地选自亚烷基(二价)基团,诸如c1-c6亚烷基基团,如亚甲基、乙烯、丙烯等;r2、r2′

、r3和r3′

独立地选自烷基(一价)基团,诸如c1-c6烷基基团,如甲基、乙基丙基等;r4和r4′

独立地选自亚烷基(二价)基团,诸如c1-c6亚烷基;并且x-x

″′

独立地选自卤素原子,诸如cl、br或i。

[0051]

在一些实施方案中,卤代羟基化铵化合物是双[(3-氯-2-羟丙基二烷基铵)烷基]醚二氯化物化合物。r1和r1′

为亚甲基,优选r2、r2′

、r3和r3′

独立地选自甲基、乙基和丙基,并且r4和r4′

优选为亚甲基、乙烯或丙烯。示例性化合物包括双[(3-氯-2-羟丙基二甲基铵)乙基]醚二氯化物、双[(3-氯-2-羟丙基-二甲基铵)乙基]醚二氯化物和双[(3-氯-2-羟丙基甲基乙基-铵)丙基]醚二氯化物。参见例如,美国公开号2015/0210627。

[0052]

在实施方案中,处理溶液包括期望的类型和量的碱和阳离子化剂,它们有利于在本文所述的蒸汽步骤中的快速下游加工。在实施方案中,处理水溶液中阳离子化剂的浓度为至少约20g/l,但优选不大于125g/l。优选地,处理水溶液中阳离子化剂的浓度在约40g/l至约105g/l、约50g/l至约95g/l或约55g/l至约85g/l的范围内。

[0053]

阳离子化剂的浓度也可根据摩尔浓度来表示。对于二卤代阳离子化剂,其在处理水溶液中的浓度可以是至少约0.05摩尔。优选地,二卤代阳离子化剂的浓度在约0.05摩尔至约0.3摩尔、约0.1摩尔至约0.25摩尔、约0.125摩尔至约0.225摩尔或约0.14摩尔至约0.2摩尔的范围内。

[0054]

有利地,通过应用规定的蒸汽处理时间和温度,浸轧水溶液通常需要比当单卤代化合物用于阳离子化时常用的固体试剂更少的固体试剂。特别地,该过程需要较少的碱金属氢氧化物,这是有益的,因为它减少了浪费并提高了染色过程的经济效率。

[0055]

示例性碱金属氢氧化物碱是氢氧化钾和氢氧化钠。所用碱的量可由阳离子化剂的量以及蒸汽处理时间和温度确定。在实施方案中,处理水溶液中碱的浓度为至少约10g/l,但优选不大于40g/l。优选地,处理水溶液中碱的浓度在约15g/l至约35g/l或约15g/l至约30g/l的范围内。根据摩尔浓度所表示,当与二卤代阳离子化剂一起使用时,处理水溶液中碱的浓度可以是至少约0.25摩尔或至少约0.35摩尔。优选地,使用二卤代阳离子化剂时碱的浓度在约0.30摩尔至约1.0摩尔、约0.35摩尔至约0.9摩尔或约0.40摩尔至约0.8摩尔的范围内。

[0056]

还可参考碱与阳离子化剂的摩尔比来描述处理溶液中碱和阳离子化剂的量。在实施方案中,水溶液的碱金属氢氧化物与二卤代阳离子化剂的摩尔比可大于约1∶1,或大于约1.8∶1,但小于约5∶1。在优选方面,碱金属氢氧化物与阳离子化剂的摩尔比在约1.8∶1至约5∶1、约2.0∶1至约4.75∶1或约2.25∶1至约4.5∶1的范围内。

[0057]

在一些实践模式中,处理水溶液还包括粘度增强剂(也称为“抗迁移剂”)。根据本公开,使用粘度增强剂可增强阳离子化剂在浸轧的纺织品中的固定作用,这继而提高了反应效率,并且随后改善了阳离子化纺织品的后续染色。示例性粘度增强剂包括聚乙烯甲基醚(例如,其平均分子量为约100,000)、藻酸钠、瓜尔胶、羧甲基纤维素(cmc)、低分子量纤维素醚、聚乙二醇类(例如,其平均分子量在8,000至10,000的范围内)、聚乙烯基己内酰胺和丙烯酸聚合物,其中丙烯酸聚合物是优选的粘度增强剂。优选的粘度增强剂不应干扰染料,不应引起颜色亮度损失,应具有足够的液体稳定性,不应引起手柄的任何硬化,应在室温下具有良好的溶解度,并且应在少量时提供良好的效果。在实施方案中,将粘度增强剂提供给浸轧浴槽以提供在约50cp至约350cp的范围内的粘度。在示例性实施方案中,粘度增强剂可在浸轧水溶液中以约2%至约20%(wt)或约5%至约10%(wt)的范围内的量使用。

[0058]

浸轧水溶液通常保持在不大于35℃的一个温度(或多个温度)下。优选地,浸轧水溶液处于约15℃至约27℃或约18℃至约25℃的范围内的一个或多个温度下。

[0059]

在一些示例性实践模式中,该方法是连续工艺,其中纺织品被馈送到处理浴槽中,纺织品移动通过浴槽,然后离开浴槽。在实施方案中,可快速执行浸轧步骤。参考图1,纺织品的片材12从纺织品卷10推进到浸轧浴槽20中,该浸轧浴槽容纳包含阳离子化剂和碱的处理溶液22。浸轧浴槽20包括辊组(24a-24c),以便于推进的纺织品片材在处理溶液22中的移动和定位。在浸轧浴槽中的停留时间(“浸轧时间”)定义为纺织品的特定部分进入浴槽然后在该特定部分离开浸轧浴槽时结束的时间。通常,这大于0.5秒、大于1秒或大于2秒,并且通常小于1分钟、约45秒或更短,或约30秒或更短。示例性浸轧时间在1秒至1分钟、1秒至45秒、1秒至30秒、1秒至20秒、1秒至15秒、1秒至10秒或2秒至5秒的范围内。

[0060]

在实施方案中,纺织品在浸轧浴槽中的停留时间可通过机器的速度以及系统的其他方面来确定。例如,基于系统的纺织品输送机设备移动纺织品通过处理区的速率以及通过处理区的行进路径的长度,纺织品在处理区的停留时间可以是已知的。在示例性系统中,纺织品输送机设备以在约20米/分钟至约50米/分钟范围内的速率移动纺织品至少通过浸轧浴槽。通过浸轧浴槽的行进路径的示例性长度可在约0.5米至约5米或约1米至约4米的范围内。

[0061]

浸轧过程可导致纺织品被处理溶液“浸湿”或“浸透”。在一些实践模式中,当纺织品离开浴槽时,多余的处理溶液可从纺织品中去除并返回到浸轧浴槽中。参考图1,纺织品可从处理溶液22中退出并通过辊对(26a、26b),该辊对向浸轧的纺织品施加压力以去除多余的处理溶液,该多余的处理溶液返回到浸轧浴槽20中。然而,足够的处理溶液被保持在纺织品中,以提供一定量的碱和阳离子化剂,用于在后续蒸汽处理步骤中与纺织品反应。

[0062]

可根据存在于纺织品中的处理水溶液的量(“有效浓度”)来描述浸轧的纺织品。例如,浸轧的纺织品可根据“湿涂层量”来表示,即存在于纺织品中的处理溶液的量(重量)除以浸轧前的干燥纺织品的重量。通常,浸轧步骤提供大于约50%的处理溶液的湿涂层量。优选地,浸轧步骤提供在约60%至约80%范围内的处理溶液的湿涂层量。在示例性场景中,如果阳离子化剂以100g/l存在于浸轧浴槽中,并且存在70%湿涂层量,那么纺织品中阳离子化剂的有效浓度为70g/l或7%。

[0063]

通常,可相当快速地执行浸轧过程和从浸透的纺织品中去除任何多余的处理溶液,这有利于纺织品的阳离子化和染色的整体过程。

[0064]

在纺织品已被浸轧之后,将其引入向浸轧的纺织品施加蒸汽能量的设备中,以促进阳离子化剂与纺织品的反应和键合。参考图1,纺织品的片材12从辊对(26a、26b)通过开口32推进到蒸汽设备30中。蒸汽设备30包括辊组(34a-34e),纺织品可在辊组上被支撑并移动通过蒸汽室。该设备还可具有蒸汽发生器(未示出),该蒸汽发生器包括水容器和加热元件,该加热元件能够将一定体积的水加热至沸腾以产生通过导管(未示出)引入的蒸汽。该室还可具有加热元件(未示出),以将含蒸汽的气氛保持在根据本公开的期望的温度下。蒸汽处理步骤在明确定义的温度范围内在短时间内进行。

[0065]

蒸汽过程可用蒸汽室中的蒸汽密度来描述。蒸汽的密度取决于蒸汽的温度和其容器的大小,或其所处的压力。在100℃下,在正常大气压下,蒸汽(即,干蒸汽)的密度为0.0006克/立方厘米(600g/m3)。在本公开的方法中,室中的蒸汽密度为至少0.0006g/cm3。然而,蒸汽室通常将包括干蒸汽,其中所有水分子处于气态,并且还包括湿蒸汽,其中一些水分子已经失去其能量并冷凝成空气中的水滴。任选地,本公开的方法中使用的蒸汽可通过

湿蒸汽的干燥度来表示。例如,如果蒸汽中的含水量为5%(按质量计),则蒸汽为95%干燥,干燥度为0.95。相比之下,需要说明的是,在正常大气条件下,在约35℃的温度下,1立方米体积的空气中最多可存在约30克的水蒸气。

[0066]

在引入蒸汽室后,将浸轧的纺织品快速加热至为设备设置的蒸汽温度。通常,纺织品将在短时间段(诸如小于15秒或小于10秒)内加热到期望的温度。纺织品可在其达到期望的温度时移动通过蒸汽室。

[0067]

在蒸汽室中将纺织品加热至一个温度或多于一个温度,即至少100℃但小于110℃,并且然后将其保持在该一个或多个温度下,持续的时间段在1分钟至10分钟范围内,以使阳离子化剂与纺织品反应。

[0068]

优选地,在蒸汽室中将纺织品加热至在以下范围内的一个温度或多于一个温度:大于100℃至约109℃、大于100℃至约108℃、大于100℃至约107℃、大于100℃至约106℃、大于100至约105℃、大于100℃至约104℃或大于100℃至约103℃。优选地,在蒸汽中在上述这些范围中的任一范围内的一个或多个温度下处理纺织品,持续的时间段在以下范围内:约1分钟至约10分钟、约1分钟至约9分钟、约2分钟至约8分钟、约2分钟至约7分钟、约3分钟至约7分钟、约3分钟至约6分钟或约4分钟至约6分钟。

[0069]

一个示例性的加热温度和处理时间是在蒸汽室中将纺织品加热至在大于100℃至约105℃范围内的一个温度或多于一个温度,持续的时间段在约2分钟至约8分钟范围内。

[0070]

另一个示例性的加热温度和处理时间是在蒸汽室中将纺织品加热至在大于100℃至约104℃范围内的一个温度或多于一个温度,持续的时间段在约3分钟至约7分钟范围内。

[0071]

另一个示例性的加热温度和处理时间是在蒸汽室中将纺织品加热至在大于100℃至约103℃范围内的一个温度或多于一个温度,持续的时间段在约4分钟至约6分钟范围内。

[0072]

本公开的蒸汽处理温度和时间可促进阳离子化剂与纺织品上的反应性化学成分的快速反应,同时使阳离子化剂的水解最小化,否则会使阳离子化剂失去功能。

[0073]

任选地,经处理的纺织品可根据阳离子化剂与纺织品的反应效率来描述。反应效率可通过每重量单位纺织品(例如,每克纺织品材料的mmol阳离子化剂)所反应的阳离子化剂的量来表示。反应效率(阳离子化程度)可通过如阳离子化剂赋予的纺织品的氮含量的量来确定。例如,本公开的工艺提供了每克纺织品至少约0.075mmol氮(来自阳离子化剂)。更典型地,每克纺织品至少约0.085mmol、至少约0.09mmol或至少约0.095mmol氮(来自阳离子化剂)。阳离子化剂反应的测定可通过分析添加到纺织品的铵基团(诸如通过凯氏定氮法或燃烧法)来确定(例如,参见schwarzinger、c.等人(2002年),monatshefte fur chemie,第133卷:第1-17页;或ma、w.等人(2017年),molecules,第22卷:第2235页)。

[0074]

在阳离子化纺织品已被蒸汽处理之后,可用热水溶液洗涤。热水洗涤可去除从浸轧浴槽中带出的任何未反应或水解的阳离子化剂、碱和/或其他任选组分(例如,粘度增强剂)中的至少一部分。例如,在连续工艺中,经蒸汽处理的纺织品可通过孔口36离开蒸汽设备30,并且可被馈送到热水浴槽40中。热水浴槽40包括辊组(44a-44e),以便于推进的纺织品在热水中的移动和定位。

[0075]

热水溶液可具有在6至8范围内的ph。热水浴槽的温度优选地在约70℃至约90℃的范围内,或者甚至更优选地在约75℃至约85℃的范围内。阳离子化纺织品可保持在热水浴槽中,持续的时间段小于20分钟、小于15分钟,诸如在约5分钟至15分钟范围内。在连续工艺

中,纺织品可移动通过浴槽,诸如在浴槽中的辊上,并且随后纺织品可在期望的洗涤时间段之后离开浴槽。洗涤后的纺织品可被转移至中和浴槽中,而无需从纺织品中去除水。

[0076]

在阳离子化纺织品已被热水洗涤之后,可通过用酸处理来中和。酸可与存在于纺织品中的任何剩余碱反应,从而中和阳离子化纺织品。例如,在连续工艺中并且参考图1,经洗涤的阳离子化纺织品可离开热水浴槽40,可被机械处理诸如通过辊对(未示出)以去除热水溶液,并且随后可被馈送到包含具有酸的含水组合物的中和浴槽50中。中和浴槽50可包括辊组(54a-54e),以便于推进的纺织品在浴槽的含酸溶液中的移动和定位。

[0077]

含酸溶液可具有在约4至约5范围内的示例性ph。例如,可使用弱酸诸如乙酸、柠檬酸或草酸或它们的组合来形成酸溶液。酸的量可取决于使用的酸的类型,但是示例性酸是浓度在约1克/升至约2克/升范围内的乙酸。酸处理溶液通常保持在不大于35℃的一个温度(或多个温度)下。优选地,酸处理溶液处于约15℃至约27℃或约18℃至约25℃的范围内的温度下。

[0078]

阳离子化纺织品可保持在酸处理溶液中,持续的时间段小于20分钟、小于15分钟,诸如在约5分钟至15分钟范围内。在连续工艺中,纺织品可移动通过酸处理溶液,诸如在浴槽中的辊上,并且然后纺织品可在期望的洗涤时间段之后离开酸处理溶液。因此,染色步骤和染色设备可以是或可以不是本公开的方法和系统的一部分。

[0079]

本公开的系统和方法可任选地包括在中和/酸处理之间的冷水或热水洗涤的一个或多个步骤。

[0080]

在阳离子化纺织品已被中和之后,可通过在染料溶液中处理来染色。染色过程可使用与浸轧浴槽和蒸汽处理设备相同的系统来执行,或者可在与浸轧浴槽和蒸汽处理设备分离的不同系统中执行。如果使用不同的系统执行染色过程,诸如在与具有浸轧/蒸汽处理系统的设施不同的位置处的染色设施中,则可将阳离子化纺织品传送到该设施并染色。

[0081]

为了讨论对纺织品进行染色的步骤,参考图1,其示出了具有染色浴槽的系统。例如,在连续工艺中,中和的阳离子化纺织品可离开中和浴槽50,可被机械处理诸如通过辊对(未示出)以去除任何多余的酸溶液,并且随后可被馈送到包含具有染料的组合物的染料浴槽60中。染料浴槽60可包括辊组(64a-64e),以便于推进的纺织品在染料溶液中的移动和定位。

[0082]

阳离子纺织品可接受多种染料,因此为着色产品提供了良好的灵活性。阳离子化纺织品可通过结合阳离子化剂的纺织品的带正电的季铵化氮与例如阴离子染料的阴离子基团之间的化学相互作用来提供改进的染料缔合。然而,阳离子化纺织品还可接受以不依赖于纺织品结合的阳离子化剂的方式将染料与纺织品缔合的其他染料类型。

[0083]“染色”是赋予纺织品颜色的过程,并且“染料”是指向纺织品提供颜色的任何物质,其也可包含如本文所述的颜料。染料可通过化学反应、吸收、分散或它们的组合与纺织品的纤维缔合。染料通常在以下方面存在不同:对阳光、汗液、洗涤、气体和碱的抗性;对不同纤维的亲和力;它们对清洁剂和清洁方法的反应;以及它们的溶解度和应用方法。可用于对使用本公开的方法和系统制备的阳离子化纺织品着色的示例性染料类型包括天然染料、碱性(阳离子)染料、直接(实体)染料、硫染料、颜料染料、还原染料、活性染料和酸性染料。

[0084]

活性染料可与纺织品纤维的一个或多个化学基团反应。活性染料可从碱性溶液或从中性溶液中施加,然后在单独的过程中碱化。在染色期间也可使用热处理以开发不同的

色调。染色后,可用皂洗涤纺织品以去除任何未固定的染料。活性染料可用于包含纤维素纤维的阳离子纺织品,以及包括羊毛、丝、尼龙和丙烯酸类的共混物的那些纺织品。

[0085]

直接染料可直接使纤维素纤维着色,而无需使用媒染剂(染料固定剂)。直接染料可用于包含纤维素纤维的阳离子纺织品,以及包括羊毛、丝、尼龙、人造丝等的共混物的那些纺织品。

[0086]

硫染料是水不溶性的,使用还原剂和碱ph(例如,苛性钠和亚硫酸钠)使其可溶。染色是在高温下使用大量盐完成的,使得颜色渗透到纤维中。染色后,通过暴露于空气或通过使用化学品来氧化纺织品以提供期望的色调。可通过彻底的洗涤去除多余的染料和化学品。硫染料耐光、耐洗、耐汗,主要用于棉和亚麻布。

[0087]

还原染料不溶于水,并且通常通过在碱性溶液中的还原使其可溶,这允许它们附着到纺织纤维上。后续的氧化或暴露于空气使染料恢复到其不溶形式。示例性还原染料是靛蓝。还原染料是用于棉、亚麻布和人造丝的最不容易褪色的染料。还原染料通常与媒染剂一起使用,以使其他纺织品诸如羊毛、尼龙、聚酯、丙烯酸类和改良丙烯酸类染色。

[0088]

颜料在技术上不是染料,但由于其极佳的光不褪色性,仍然用于纺织品诸如棉、羊毛和其他人造纤维的着色。通常使用树脂将颜料附着到纺织品的纤维上。染色后,纺织品经受高温。在一些实施方案中,根据本公开的染色步骤可使用颜料来使阳离子化纺织品着色。从天然来源(诸如植物、动物或矿物源)获得的天然染料可与阳离子化纺织品一起使用。直接印刷是将着色图案施加到纺织品上的最常见方法。如果这在已着色的纺织品上进行,则称为套印。通过将染料以糊剂形式按压在纺织品上来产生期望的图案。为了制备印刷糊剂,将增稠剂添加到有限量的水中,并且将染料溶解于其中。早期,优选淀粉作为用于印刷的增稠剂。最近,优选衍生自海藻的树胶或藻酸盐,因为它们可以更好地渗透颜色并且更容易清洗。大多数颜料印刷是在没有增稠剂的情况下完成的,因为树脂、溶剂和水的混合会产生增稠。

[0089]

用于使阳离子化纺织品染色的一些染料包括“活性”或阴离子染料。活性、阴离子染料可包括一个或多个阴离子基团,诸如磺酸盐或羧酸根基团。例如,阴离子染料可包括一个或多个磺酸钠(-so3na)基团。一个或多个阴离子基团可存在于能够吸收可见光谱中的光并且具有至少一个具有共轭体系的生色团/带色基团的染料分子中。常用的阴离子染料包括基于偶氮化学成分、蒽醌化学成分和三苯甲烷化学成分的那些染料。偶氮染料的化学特征是基团r-n=n-r

′

,其中r和r

′

通常包括芳基基团,各种化学取代基附接到芳基基团上。其他阴离子染料包括具有硝基化学成分、吖嗪化学成分和喹啉化学成分的那些染料。酸性染料是一种阴离子染料,其可包括酸基团,诸如羧酸、磺酸或磷酸基团。可在本公开的方法中使用的阴离子染料描述于各种参考文献中,诸如aspland,j.r.(1997年),“textile dyeing and coloration”,american association of textile chemists and colorists,aatcc;knutson,l.(1986年),“synthetic dyes for natural fiber”,interweave press,修订版。示例包括命名为“活性”、“直接”和“酸性”且在前面或后面带有颜色名称和数字和/或字母的那些染料,诸如“活性蓝19”、“直接蓝71”、“酸性蓝62”、“活性红色me4bl”等。

[0090]

在一些实施方案中,染色溶液中阴离子染料的浓度在约0.001g/l至约5.0g/l、约0.01g/l至约2g/l的范围内,其中更浓缩的染料溶液向纺织品提供更强烈的染料着色。在实施方案中,阴离子染料溶液通常保持在约30℃至约80℃范围内的温度下。染色可进行持续

期望的一段时间,例如在约30分钟至约60分钟的范围内。参考图1,染色后,可洗涤纺织品(未示出),然后将纺织品卷绕至辊72。

[0091]

可使用过程控制器(未示出)诸如基于计算机的控制器(其可被编程为执行如本文所述的处理方法)来控制系统的一个或多个部件的操作。

[0092]

实施例1

[0093]

棉织物的快速浸轧-蒸汽阳离子化和染色

[0094]

将漂白棉织物(a4尺寸)浸入含有阳离子化剂双[(3-氯-2-羟丙基二甲基铵)乙基]醚二氯化物(注释为双-chpdmaeedc)和氢氧化钠的各种溶液中,该阳离子化剂可商购获得(商品名ecofast

tm pure;陶氏化学公司(dow))。表1中列出了双-chpdmaeedc和naoh碱的浓度。

[0095]

将溶液置于环境温度(20℃)下,并且将织物在溶液中保持约2秒至3秒后取出。然后将经浸泡的织物通过具有70%挤压作用的两个辊,以将多余的溶液从织物挤出。因此,织物上阳离子化剂的有效浓度为49g/l(0.119摩尔)。

[0096]

然后在102℃的温度下对浸轧的织物进行蒸汽处理,持续不同的时间段(5分钟、10分钟、15分钟、20分钟)。

[0097]

作为对照标准,将阳离子化剂和碱(70gpl的双-chpdmaeedc和20gpl的naoh)浸轧到a4棉织物上,然后使其在低温(25℃)下进行分批反应,持续的时间段为14小时。

[0098]

蒸汽处理后,将阳离子化织物在温度为80℃的热水中洗涤10分钟,然后在环境条件(温度30℃)下将经洗涤的织物在含有乙酸(1.5g/l)的溶液中根据naoh浓度中和10分钟。阳离子化后,通过燃烧法评估织物上的氮含量。

[0099]

通过在包含3%的reactofix red me4bl染料溶液和15g/l碳酸钠的染料组合物中放置2g阳离子化棉来执行染色,以改善固定和性能特性。将染料溶液置于60℃的温度下,并且将织物保持在溶液中30分钟。随后进行冷洗和中和、在60℃下热洗10分钟、然后再冷洗的洗涤过程。将快速蒸汽处理的结果与作为受控标准的棉织物进行比较,并根据其进行标准化(表1和图2)。

[0100]

表1

[0101][0102]

令人惊讶的是,上述结果表明,使用双阳离子化剂、限量的碱、短蒸汽时间和接近100℃的蒸汽温度时,染色效果好(如浴槽中残留颜色较少所指示)、棉上的氮含量高以及着色强度高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。