1.本发明涉及屏蔽磁铁的制造方法及基于其制造的屏蔽磁铁,涉及制造工序简单、设计自由度高、不合格率低且制造成本低的屏蔽磁体的制造方法及基于其制造的屏蔽磁铁。

背景技术:

2.通常,随着智能手机及平板电脑(pc)等移动设备的液晶显示器尺寸逐渐增加,为了保护终端的画面及外观,已制造有多种类型的保护壳并安装在相应的移动设备。例如,最为广泛使用的钱包形态的保护壳,以皮革或人造皮革为介质覆盖在移动设备的正面、背面及一侧面,通过选择性地开合前表面来暴露相应移动设备的画面。

3.在这种便携设备及保护壳内置有屏蔽磁铁,因此,不仅实现保护壳的开合,而且使得相应移动设备自动进行工作来增加使用人员的便利性。

4.现有的屏蔽磁铁通过如下方法制造,即,在板状的下部屏蔽部贴合热熔双面胶带后,向上述热熔双面胶带上接合环形状的上部屏蔽部,接着,向上述上部屏蔽部的环内插入磁铁并焊接在上述热熔双面胶带上并进行冷却。如上所述,现有的屏蔽磁铁的制造方法需执行接合工序、焊接工序及冷却工序等,因此,具有工序繁琐的问题。并且,当组装上部屏蔽部和下部屏蔽部时,因难以匹配上部屏蔽部与下部屏蔽部之间的整合而导致在其之间产生错位等,因此,存在不合格率增加的问题。并且,在现有方式中,由于需使用热熔双面胶带进行附着,因此,不仅需要热熔焊接机,而且,为了匹配上部屏蔽部与下部屏蔽部之间的整合而需要熔接夹具等设备。

技术实现要素:

5.技术问题

6.本发明的目的在于,提供制造工序简单、设计自由度高、不合格率低且制造成本低的屏蔽磁铁的制造方法。

7.本发明的再一目的在于,提供通过上述制造方法制造的屏蔽磁铁。

8.解决问题的方案

9.为了实现上述目的,本发明提供的屏蔽磁铁的制造方法包括如下步骤:通过对第一磁屏蔽板进行压力锻造(press forging)来形成第二磁屏蔽板,上述第二磁屏蔽板包括磁铁插入槽以及突出部,上述磁铁插入槽形成在一面,上述突出部在与上述磁铁插入槽的位置相对应的另一面的位置延伸突出而成;通过将第二磁屏蔽板冲裁(blanking)成规定形状来形成备用磁屏蔽单元,上述备用磁屏蔽单元包括本体部以及突出部,上述本体部在一面形成有磁铁插入槽,上述突出部在上述本体部的另一面的一部分延伸突出而成;通过对上述备用磁屏蔽单元的突出部及本体部的另一侧的一部分进行切削来形成磁屏蔽单元;以及向上述磁屏蔽单元的磁铁插入槽插入磁铁。

10.上述压力锻造可以为冷压锻造。

11.并且,上述第一磁屏蔽板可以为包括穿孔部及磁屏蔽单元外围形状部的磁屏蔽板。在此情况下,当执行上述压力锻造时,上述磁铁插入槽形成在上述磁屏蔽单元外围形状部。

12.并且,上述突出部的厚度可以与上述磁铁插入槽的深度相同。

13.并且,上述本体部的切削厚度可以在0mm至0.1mm的范围。

14.并且,在上述切削之后,上述制造方法还可包括:研磨上述磁屏蔽单元。

15.并且,在插入上述磁铁之前,上述制造方法还可包括:镀敷上述磁屏蔽单元。

16.并且,本发明提供的屏蔽磁铁的制造方法包括如下步骤:通过对磁屏蔽板进行穿孔(piercing)来形成第一磁屏蔽板,上述第一磁屏蔽板包括穿孔部及磁屏蔽外围形状部;通过对上述磁屏蔽单元外围形状部进行压力锻造来形成备用磁屏蔽单元,上述备用磁屏蔽单元在一面形成有磁铁插入槽;通过对上述备用磁屏蔽单元的边缘进行切除(trimming)来形成磁屏蔽单元;以及向上述磁屏蔽单元的磁铁插入槽插入磁铁。

17.上述压力锻造可以为冷压锻造。

18.并且,在上述切除之后,上述制造方法还可包括:研磨上述磁屏蔽单元。

19.并且,在插入上述磁铁之前,上述制造方法还可包括:镀敷上述磁屏蔽单元。

20.而且,本发明提供的屏蔽磁铁基于上述方法制造而成,本发明的屏蔽磁铁包括:磁铁;以及磁屏蔽单元,形成有用于插入上述磁铁的磁铁插入槽。

21.发明的效果

22.本发明的屏蔽磁铁的制造方法将磁屏蔽单元形成为一体型,而非组装型,因此,不仅制造工序简单,而且设计自由度高,易于实现基于磁铁厚度的形状,并且可降低屏蔽磁铁的不合格率。

附图说明

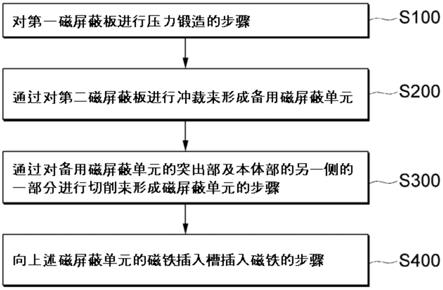

23.图1为简要示出本发明第一实施方式的屏蔽磁铁的制造方法的流程图。

24.图2至图4为简要示出根据本发明第一实施方式制造屏蔽磁铁的各个工序的剖视图。

25.图5为简要示出本发明第二实施方式的屏蔽磁铁的制造方法的流程图。

26.图6至图8为简要示出根据本发明第二实施方式制造屏蔽磁铁的各个工序的剖视图。

27.图9为简要示出基于本发明的制造方法制造的屏蔽磁铁的剖视图。

28.附图标记的说明

29.10a:第一磁屏蔽板,10b:第二磁屏蔽板,10c、10d:备用磁屏蔽单元,11:穿孔部,12:磁屏蔽单元外围形状部,21:上部模具,22:下部模具,22a:成型槽部,30:切削装置,100:磁屏蔽单元,110:磁铁插入槽,120:突出部,130a、130b、140:本体部,200:磁铁,1000:屏蔽磁铁。

具体实施方式

30.以下,参照附图详细说明本发明的优选实施例。本发明的实施例仅用于本发明所属技术领域的普通技术人员进一步完全理解本发明而提供,以下实施例可具有多种实施方

式,本发明的范围并不限定于以下实施例。在此情况下,针对本说明书的全文内容中的相同结构赋予相同的附图标记。

31.除非另有定义,否则本说明书中所使用的所有术语(包括技术术语及科学术语)应按照与本发明所属技术领域的普通技术人员通常理解的含义使用。并且,除非在本说明书中明确定义,否则不应将通常使用的词典中定义的术语以理想化或过于形式化的含义加以解释。

32.并且,针对附图所示的各个结构,将考虑说明侧面上的便利性而随机示出尺寸及厚度,因此,本发明并不限定于附图。为了在附图中明确表示多个层及多个区域而放大示出厚度。而且,在附图中,为了便于说明,将放大示出部分层及区域的厚度。

33.并且,在说明书的全文内容中,当某部分“包括”某结构要素时,除非存在特别相反的记载,否则应将其理解为还可包括其他结构要素,而并非排除其他结构要素。

34.并且,在说明书的全文内容中,“在

……

上”或“在

……

上方”等表达方式不仅表示位于对象部分的上方或下方的情况,而且,还包括在中间存在其他结构要素的情况,并不意味着必位于以重力方向为基准的上方位置。

35.而且,在本技术的说明书中,“第一”、“第二”等术语用于区分多个结构要素,并不表示结构要素的任意顺序或重要程度。

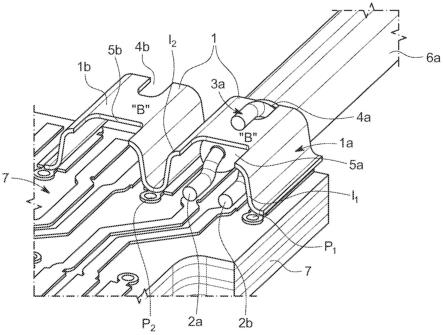

36.图1为简要示出本发明第一实施方式的屏蔽磁铁的制造方法的流程图,图2至图4为简要示出根据本发明第一实施方式制造屏蔽磁铁的各个工序的剖视图,图5为简要示出本发明第二实施方式的屏蔽磁铁的制造方法的流程图,图6至图8为简要示出根据本发明第二实施方式制造屏蔽磁铁的各个工序的剖视图,图9为简要示出根据本发明制造的屏蔽磁铁的剖视图。

37.参照图1至图9,本发明涉及屏蔽磁铁的制造方法,上述屏蔽磁铁可通过屏蔽朝向特定方向的磁力来加强朝向另一方向的磁力,适用于移动设备、保护壳等产品,应用压力锻造工序及切削工序来将磁屏蔽单元形成为一体型,而非分上部和下部的组装型。由此,在本发明中,不仅屏蔽磁铁的制造工序简单,而且设计自由度高,易于实现基于磁铁厚度的形状,并且可通过降低屏蔽磁铁的不合格率来降低制造成本。

38.如图1至图4所示,本发明第一实施方式的屏蔽磁铁的制造方法包括:步骤s100,通过对第一磁屏蔽板进行压力锻造(press forging)来形成第二磁屏蔽板,上述第二磁屏蔽板包括磁铁插入槽以及突出部,上述磁铁插入槽形成在一面,上述突出部在与上述磁铁插入槽的位置相对应的另一面的位置延伸突出而成;步骤s200,通过对第二磁屏蔽板进行冲裁(blanking)来形成备用磁屏蔽单元,上述备用磁屏蔽单元包括本体部以及突出部,上述本体部在一面形成有磁铁插入槽,上述突出部在上述本体部的另一面的一部分延伸突出而成;步骤s300,通过对上述备用磁屏蔽单元的突出部及本体部的另一侧的一部分进行切削来形成磁屏蔽单元;以及步骤s400,向上述磁屏蔽单元的磁铁插入槽插入磁铁。选择性地,在上述切削之后,本发明一例的屏蔽磁铁的制造方法还可包括:研磨在上述步骤s200形成的磁屏蔽单元;和/或在插入上述磁铁之前,还可包括:镀敷上述磁屏蔽单元。但并不限定于此,上述各个步骤无需依次执行,各个工序的步骤可按照设计规范产生改变,或者,可选择性地混合执行。尤其,在步骤s200、步骤s300及步骤s400之间并不存在时间层面上的先后关系。

39.以下,参照图1至图4,根据本发明的第一实施方式,针对屏蔽磁铁的制造方法的各个步骤进行说明。

40.步骤s100:压力锻造步骤

41.首先,通过对第一磁屏蔽板10a进行压力锻造来形成第二磁屏蔽板10b,上述第二磁屏蔽板10b包括磁铁插入槽110以及突出部120,磁铁插入槽110形成在一面,突出部120在与上述磁铁插入槽的位置相对应的另一面的位置延伸形成。

42.如图2所示,使第一磁屏蔽部10a位于上部模具21与下部模具22之间之后,若通过朝向第一磁屏蔽板10a侧垂直移动上部模具21(使上部模具21下降)来对第一磁屏蔽板10a加压,则在第一磁屏蔽板10a的表面(例如,上部)形成规定深度的磁铁插入槽110,突出部120在与上述磁铁插入槽110的位置相对应的第一磁屏蔽板10a的另一面的位置延伸突出。

43.具体地,若上部模具21对第一磁屏蔽板10a加压,则在第一磁屏蔽板10a的一面形成用于插入磁铁的磁铁插入槽110。在此情况下,可按照磁铁的形状及厚度来调节磁铁插入槽110的形状及深度,因此,可按照磁铁插入槽110的形状及深度来调节上部模具21的形状及加压深度。例如,磁铁插入槽110的形状可以为四边形、三角形等多边形,或者,可以为圆形、椭圆形,在此情况下,可以为对称形状或非对称形状。另一方面,根据屏蔽磁铁的最终设计,磁铁插入槽110的深度可小于或等于磁铁的厚度,或者,也可大于磁铁的厚度。

44.然而,如图2的(a)部分所示,可在本发明中使用的下部模具22可包括成型槽部22a,其形成在与上部模具21的位置相对应的位置,但并不限定于此。在此情况下,上述成型槽部22a的形状与上部模具的形状相对应,上述成型槽部22a的深度d2可大于或等于上述磁铁插入槽110的深度d1。

45.因此,当通过上部模具21的加压来形成磁铁插入槽110时,存在于上述磁铁插入槽110形成部位的第一磁屏蔽板部位的物质因加压压力而产生变形并朝向下部模具的成型槽部22a内移动。由此,突出部120在与上述磁铁插入槽110的位置相对应的第一磁屏蔽部10a的另一面(下面)的位置延伸突出而成。在此情况下,突出部120的厚度d3可以与上述磁铁插入槽110的深度d1相同。像这样,若在一面形成磁铁插入槽110,则在另一面形成突出部120,由此,不仅可防止形成飞边(flash),而且可分散施加于第一磁屏蔽板10a的应力(stress)。

46.可在本发明中使用的第一磁屏蔽板10a并没有特别限制,只要是使用本发明所属领域中通常用于屏蔽磁力的物质形成的板状部件即可,例如,磁导率相对较高的磁性材料,具体地,可以为由如下所述的磁性材料制成的磁屏蔽板,即,磁导率相对较高且能够屏蔽、反射磁铁的磁力线。具体地,磁屏蔽板可以为碳钢板(例如,s45c等)、不锈钢板(stainless steel sheet)(例如,sus430、sus304等)、易切削钢板(例如,sum21、sum22、sum22l、sum23、sum24l、sum31、sum41、sum43等)、冷轧碳钢板(spcc,cold rolled carbon steel sheet)、热轧碳钢板(hot rolled carbon steel sheet)、硅钢板等,但并不限定于此。

47.上述第一磁屏蔽板10a可以为冲裁成规定形状或未被冲裁的磁屏蔽板。

48.作为一例,如图2的(a)部分所示,第一磁屏蔽板10a可以为未被冲裁的磁屏蔽板。

49.作为另一例,如图6所示,第一磁屏蔽部10a可以为冲裁的磁屏蔽板。具体地,为了形成磁屏蔽单元的外围形状,第一磁屏蔽板10a可通过将未被冲裁的磁屏蔽板穿孔(piercing)成规定形状而成,可包括穿孔部11及磁屏蔽单元外围形状部12。在此情况下,穿孔部11可相互隔开配置有多个。并且,上述磁屏蔽单元外围形状部12也可相互隔开配置有

多个,穿孔部11位于其之间。如上所述,在第一磁屏蔽板10a包括磁屏蔽单元外围形状部12的情况下,磁铁插入槽110形成在磁屏蔽单元外围形状部12。

50.可按照磁屏蔽单元的形状来调节上述磁屏蔽单元外围形状部12的形状。上述磁屏蔽单元的形状并没有特别限制,例如,可以为四边形、三角形等多边形,也可以为圆形、椭圆形、不规则形状等,在此情况下,可以为对称形状或非对称形状。并且,磁屏蔽单元外围形状部的尺寸并没有特别限制,可大于或等于磁屏蔽单元的尺寸。

51.若第一磁屏蔽板的厚度大于磁铁插入槽的深度,则没有特别限制。选择具有合适厚度的第一磁屏蔽板,以使磁屏蔽单元100的最终厚度为约0.5mm~5mm,具体地为约0.5mm~3mm的范围。

52.本发明的压力锻造可以为冷压锻造或热压锻造。根据一例,在步骤s100中的压力锻造可以为冷压锻造。在此情况下,冷压锻造温度可以为常温,具体地,可以为约15℃~30℃的范围。

53.通过上述步骤s100获得的第二磁屏蔽板10b包括:磁铁插入槽110,形成在一面(上部);以及突出部120,在与上述磁铁插入槽110的位置相对应的另一面的位置延伸突出而成。根据一例,第二磁屏蔽板10b包括磁铁插入槽110及突出部120,上述磁铁插入槽110的深度d1可以与上述突出部120的厚度d3相同。

54.步骤s200:冲裁步骤

55.接着,如图3所示,针对通过上述步骤s100获得第二磁屏蔽板10b进行冲裁来形成备用磁屏蔽单元。

56.在步骤s200中,将从第二磁屏蔽板10b切割规定形状的部分用作备用磁屏蔽单元10c。但是,在上述切割过程中,可调节成从第二磁屏蔽板10b切割分离的部分包括磁铁插入槽110。由此,使得通过步骤s200形成的备用磁屏蔽单元10c包括:本体部130a,在一面形成有磁铁插入槽110;以及突出部120,在上述本体部130a的另一面的一部分延伸突出而成。

57.在此情况下,如同步骤s100的说明,应按照磁铁的形状及厚度来调节上述磁铁插入槽110的形状及深度。并且,按照磁铁的尺寸及磁力调节本体部130a的外围部(outline)尺寸(横向长度、纵向长度及厚度),从而可阻隔磁铁的磁力。并且,本体部130a的形状并没有特别限制,例如,可以为四边形、三角形等多边形,也可以为圆形、椭圆形、不规则形状等,在此情况下,可以为对称形状或非对称形状。并且,如同步骤s100的说明,突出部120形成在与磁铁插入槽110的位置相对应的位置,并形成与磁铁插入槽110的形状相对应的形状。

58.可在本发明中使用的切割装置并没有特别限制,只要是本发明所属领域中通常用于切割工件(尤其是金属工件)的切割装置即可,例如,激光切割机(laser cutting machine)、打孔机、线切割机(wire cutting machine)、水射流切割机(water cutting machine)、等离子切割机(plasma cutting machine)等,但并不限定于此。

59.通过上述步骤s200形成的备用磁屏蔽单元10c包括:本体部130a,在一面形成有磁铁插入槽110;以及突出部120,在上述本体部130a的另一面的一部分延伸突出而成。在此情况下,如同步骤s100的说明,突出部120形成在与磁铁插入槽110的位置相对应的位置,并形成与磁铁插入槽110的形状相对应的形状。

60.步骤s300:切削步骤

61.随后,针对通过上述步骤s200获得的备用磁屏蔽单元10c的突出部120及本体部

130a的另一侧的一部分进行切削来形成磁屏蔽单元100(参照图4)。在此情况下,在步骤s200与步骤s300之间并不存在时间层面上的先后关系,在执行步骤s200前,可在对第二磁屏蔽板10b的突出部120及下部一部分进行切削之后执行上述步骤s200。

62.如图4所示,备用磁屏蔽单元10c的下部面切削可利用切削装置30进行,除备用磁屏蔽单元10c的突出部120外,也可去除本体部130a的下侧一部分。由此,本发明的磁屏蔽单元100不仅可以最大限度地减少本体部140另一侧(下部)的厚度偏差,而且,当与磁铁组装时,可防止在真空夹具和磁性夹具产生浮动来实现稳定的安装。

63.但是,在本发明中,磁屏蔽单元100的本体部140的下部厚度随着要屏蔽的磁铁的磁力而变得不同。因此,本体部130a下部的切削厚度应考虑切削突出部后剩下的本体部140的下部厚度。所以,本体部130a的切削厚度并没有特别限制,例如,可以为约0mm至0.1mm,具体地,可以为约0mm至0.05mm,更具体地,可以为约0.01mm至0.03mm的范围。

64.在本发明中,例如,可使用的切削加工法有铣削加工法、研磨加工法等,但并不限定于此。

65.可在本发明中使用的切削装置并没有特别限制,只要是本发明所属领域中通常用于切割工件(尤其是金属工件)的切割装置即可,例如,数控铣床(cnc milling)、雕刻机、平面磨床、加工中心刀具系统(mct,machining center tooling system)等。

66.通过上述步骤s300形成的磁屏蔽单元100包括:本体部140;以及磁铁插入槽110,形成在上述本体部140的一面(参照图4的(c)部分)。与以往不同,本发明的上述磁屏蔽单元100为一体型,而非组装型。即,现有的磁屏蔽单元作为组装型结构,在板状的下部屏蔽部上附着有环形状的上部屏蔽部并在上述环内插入有磁铁。相反,本发明的磁屏蔽单元100作为由一个本体部140组成的一体型结构,无需分离成上部及下部,用于插入磁铁的磁铁插入槽110形成在上述本体部140本身。像这样,由于本发明的磁屏蔽单元100不同于现有方式,具有一体型结构,因此,无需执行利用热熔双面胶带组装上部屏蔽部和下部屏蔽部的工序。所以,本发明可防止在上部屏蔽部与下部屏蔽部之间产生分离或错位等不良。并且,相比于利用热熔双面胶带的现有方式,本发明不仅可降低制造成本,而且可降低热熔焊接机或熔接夹具等的设备投资或维修成本。除此之外,通过本发明制造的屏蔽磁铁也可在盐水喷雾、高温高湿、热冲击等恶劣条件下执行可靠性评估。由此,本发明的磁屏蔽单元100不仅可以最大限度地减少下部的厚度偏差,而且,当与磁铁组装时,可防止在真空夹具和磁性夹具产生浮动来实现稳定的安装。

67.另一方面,在本发明的屏蔽磁铁的制造方法中,在上述切削之后,还可包括:研磨通过上述步骤s300形成的磁屏蔽单元100。

68.根据一例,上述研磨方法可以为滚筒研磨(barrel finishing)。在此情况下,可使得磁屏蔽单元100与磨石、水及化合物一并摩擦运动来去除残留在磁屏蔽单元100边缘的毛刺(burr)并改善磁屏蔽单元100的表面粗糙度,并且,可去除磁屏蔽单元100的表面或边角上的污染物质。

69.在本发明中,可使用的研磨装置并没有特别限制,只要是本发明所属领域中通常用于抛光金属表面的研磨装置即可,例如,滚筒研磨机等。

70.步骤s400:磁铁插入步骤

71.然后,向通过上述步骤s300获得磁屏蔽单元100的磁铁插入槽110插入磁铁200来

形成屏蔽磁铁1000(参照图9)。在此情况下,在步骤s300与步骤s400之间并不存在时间层面上的先后关系,在执行步骤s300前,可在向备用磁屏蔽单元10c的磁铁插入槽110插入磁铁200之后执行上述步骤s300。

72.可在本发明中使用的磁铁可以为永久磁铁或未具备磁力的铁磁体。在此情况下,永久磁铁可以为单极磁铁或通过多极磁化形成两极以上的n极和s极图案的多极磁铁。另一方面,在上述磁铁为铁磁体的情况下,执行步骤s400后,需执行赋予磁力的磁化工序。然而,在本发明中,由于制造屏蔽磁铁的各个步骤并未在高温条件下执行,因此,磁铁的磁力并不会减少。所以,不同于现有方式,即使本发明利用具备磁力的磁铁,也无需执行额外的磁化工序。

73.当上述磁铁200插入于磁铁插入槽110内部时,可使用两面胶或粘结剂来固定在磁铁插入槽110内部。由此,可防止磁铁200从磁铁插入槽110脱离。

74.另一方面,在本发明的屏蔽磁铁的制造方法中,在执行上述步骤s400前,还可包括镀敷通过上述步骤s300获得的磁屏蔽单元100的步骤。因此,磁屏蔽单元100还可包括镀敷层(未图示),形成在上述磁屏蔽单元100的表面。

75.可在本发明中使用的镀敷方法并没有特别限制,只要是本发明所属领域中通常用于在金属表面涂布(半)金属的方法即可,例如,电解镀敷、无电解镀敷、热浸镀敷、蒸镀敷、喷雾镀敷等方法。

76.根据一例,本发明可通过对磁屏蔽单元100进行(半)金属或合金电解镀敷或无电解镀敷来在磁屏蔽单元100的表面形成镀敷层。

77.在上述镀敷过程中,镀敷液的温度、镀敷时间、镀敷液内金属浓度、施加电流密度等镀敷条件并没有特别限制,可基于镀敷层的种类及厚度作出调整。

78.上述镀敷层的成分为锌、镍、铜等,但并不限定于此。上述成分可单独使用,或者,也可混合使用两种以上。

79.这种镀敷层的厚度并没有限制,例如,可以为10μm以上,具体地,可以为约12μm至100μm,更具体地,可以为约12μm至50μm的范围。

80.上述镀敷层可以为单层或复合层。根据一例,镀敷层可以为镍层,在此情况下,可通过无电解镀敷或电解镀敷形成镍层。根据另一例,镀敷层可包括:铜层;以及镍层,层叠在上述铜层的上方。在此情况下,铜层及镍层的厚度并没有特别限制,例如,铜层的厚度可以为约5μm以上,具体地,可以为约5μm至40μm,更具体地,可以为约5μm至20μm的范围,镍层的厚度可以为约5μm以上,具体地,可以为约7μm至60μm,更具体地,可以为约7μm至30μm的范围。

81.图5为简要示出本发明第二实施方式的屏蔽磁铁的制造方法的流程图,图6至图8为简要示出根据本发明第二实施方式制造屏蔽磁铁的各个工序的剖视图,根据本发明第一实施方式,屏蔽磁铁的制造方法包括:步骤s10,通过对磁屏蔽板进行穿孔来形成第一磁屏蔽板,上述第一磁屏蔽板包括穿孔部及磁屏蔽外围形状部;步骤s20,通过对上述磁屏蔽单元外围形状部进行压力锻造来形成备用磁屏蔽单元,上述备用磁屏蔽单元在一面形成有磁铁插入槽;步骤s30,通过对上述备用磁屏蔽单元的边缘进行切除来形成磁屏蔽单元;以及步骤s40,向上述磁屏蔽单元的磁铁插入槽插入磁铁。但是,选择性地,在上述切除之后,本发明一例的屏蔽磁铁的制造方法还可包括:研磨通过上述步骤s30形成的磁屏蔽单元;和/

或在插入上述磁铁之前,还可包括:镀敷上述磁屏蔽单元。但并不限定于此,上述各个步骤无需依次执行,各个工序的步骤可按照设计规范产生改变,或者,可选择性地混合执行。尤其,在步骤s30与步骤s40之间并不存在时间层面上的先后关系。

82.以下,参照图5至图8,针对根据本发明的第二实施方式制造屏蔽磁铁的各个工序进行说明。

83.步骤s10:穿孔步骤

84.首先,通过对磁屏蔽板(未图示)进行穿孔来形成第一磁屏蔽板10a。

85.如图6所示,在步骤s10中,为了形成磁屏蔽单元的外围形状,通过对磁屏蔽部进行穿孔来形成第一磁屏蔽板10a,上述第一磁屏蔽板10a包括:穿孔部11以及磁屏蔽单元外围形状部12。

86.在此情况下,穿孔部11可相互隔开配置有多个。并且,上述磁屏蔽单元外围形状部12也可相互隔开配置有多个,穿孔部11位于其之间。

87.可按照磁屏蔽单元的形状调节磁屏蔽单元外围形状部12的形状。上述磁屏蔽单元的形状并没有特别限制,例如,可以为四边形、三角形等多边形,也可以为圆形、椭圆形、不规则形状等,在此情况下,可以为对称形状或非对称形状。

88.并且,磁屏蔽单元外围形状部的尺寸并没有特别限制,可大于或等于磁屏蔽单元的尺寸。

89.可在本发明中使用的磁屏蔽板并没有特别限制,只要是未被冲裁且使用本发明所属领域中通常用于屏蔽磁力的物质形成的板状部件即可,例如,例如,磁导率相对较高的磁性材料,具体地,可以为由如下所述的磁性材料制成的磁屏蔽板,即,磁导率相对较高且能够屏蔽、反射磁铁的磁力线。其中,由于磁屏蔽板的例与第一实施方式的步骤s100所记载的内容相同,因此,将省略详细说明。

90.若磁屏蔽板的厚度大于磁铁插入槽的深度,则没有特别限制。例如,选择具有合适厚度的第一磁屏蔽板,以使磁屏蔽单元的最终厚度为约0.5mm~5mm,具体地为约0.5mm~3mm的范围。

91.在本发明中,可使用的穿孔装置并没有特别限制,只要是本发明所属领域中通常用于穿孔工件(尤其是金属工件)的穿孔装置即可,例如,激光切割机、打孔机(例如,模具打孔机、旋转打孔机)等,但并不限定于此。

92.步骤s20:压力锻造步骤

93.接着,针对通过上述步骤s10形成的第一磁屏蔽板10a的磁屏蔽单元外围形状部12(以下,称为“外围形状部”)进行压力锻造。

94.如图7所示,使第一磁屏蔽部10a位于上部模具21与下部模具22之间之后,若通过朝向第一磁屏蔽板10a侧垂直移动上部模具21(使上部模具21下降)来对磁屏蔽单元外围形状部12加压,则在磁屏蔽单元外围形状部12的表面(例如,上部)形成规定深度的磁铁插入槽110。

95.具体地,若上部模具21加压磁屏蔽单元外围形状部12,则在磁屏蔽单元外围形状部12的一面形成用于插入磁铁的磁铁插入槽110。

96.在此情况下,可按照磁铁的形状及厚度来调节磁铁插入槽110的形状及深度。例如,磁铁插入槽110的形状可以为四边形、三角形等多边形,或者,可以为圆形、椭圆形,在此

情况下,可以为对称形状或非对称形状。另一方面,根据屏蔽磁铁的最终设计,磁铁插入槽110的深度可小于或等于磁铁的厚度,或者,也可大于磁铁的厚度。

97.然而,不同于在第一实施方式中所使用的下部模具22,在第二实施方式中所使用的下部模具22并不包括成型槽部22a,因此,可降低模具制造成本。

98.本发明的压力锻造可以为冷压锻造或热压锻造。根据一例,在步骤s20中的压力锻造可以为冷压锻造。在此情况下,冷压锻造温度可以为常温,具体地,可以为约15℃~30℃的范围。

99.在上述步骤s20中,所获得的备用磁屏蔽单元10d包括本体部130b,在一面(上部)形成有磁铁插入槽110。因此,在上述本体部130b形成有不规则形状的边缘。

100.步骤s30:切除步骤

101.随后,通过对在上述步骤s20中形成的备用磁屏蔽单元10d的边缘进行切除来形成磁屏蔽单元100。

102.在上述步骤s20中,当通过上部模具21的加压来形成磁铁插入槽110时,存在于上述磁铁插入槽110形成部位的外围形状部部位的物质因加压压力而产生变形并朝向外围形状部的侧面进行不规则移动,从而可形成飞边(flash)。如图8所示,通过步骤s30的切割来去除备用磁屏蔽单元10d的不规则边缘部位。由此,本发明可制造磁屏蔽单元100(参照图9),其包括:本体部140以及形成在上述本体部140的一面的磁铁插入槽110。

103.在此情况下,如同步骤s10的说明,应按照磁铁的形状及厚度来调节上述磁铁插入槽110的形状及深度。并且,按照磁铁的尺寸及磁力调节本体部140的外围部(outline)尺寸(横向长度、纵向长度及厚度),从而可阻隔磁铁的磁力。并且,本体部140的形状并没有特别限制,例如,可以为四边形、三角形等多边形,也可以为圆形、椭圆形、不规则形状等,在此情况下,可以为对称形状或非对称形状。

104.在本发明中,可使用的切割装置并没有特别限制,只要是本发明所属领域中通常用于切割工件(尤其是金属工件)的切割装置即可,例如,激光切割机(laser cutting machine)、打孔机、线切割机(wire cutting machine)、水射流切割机(water cutting machine)、等离子切割机(plasma cutting machine)等,但并不限定于此。

105.另一方面,在本发明的屏蔽磁铁的制造方法中,在上述切除之后,还可包括:对通过上述步骤s30形成的磁屏蔽单元100进行研磨。其中,对于上述研磨的说明与第一实施方式的研磨所记载的内容相同,因此,将省略详细说明。

106.步骤s40:磁铁插入步骤

107.然后,向通过上述步骤s30获得磁屏蔽单元100的磁铁插入槽110插入磁铁200来形成屏蔽磁铁1000(参照图9)。在此情况下,在步骤s30与步骤s40之间并不存在时间层面上的先后关系,在执行步骤s30前,可在向备用磁屏蔽单元10d的磁铁插入槽110插入磁铁200之后执行上述步骤s30。

108.可在本发明中使用的磁铁种类及插入方式与第一实施方式的步骤s400所记载的内容相同,因此,将省略详细说明。

109.另一方面,本发明的屏蔽磁铁的制造方法中,在执行上述步骤s40前,还可包括镀敷通过上述步骤s30获得的磁屏蔽单元100的步骤。因此,磁屏蔽单元100还可包括镀敷层(未图示),其形成在上述磁屏蔽单元100的表面。

110.可在本发明中使用的镀敷方法及镀敷材料与第一实施方式的步骤s400所记载的内容相同,因此,将省略详细说明。

111.另一方面,本发明提供通过上述制造方法制造的屏蔽磁铁。

112.如图9所示,本发明的屏蔽磁铁1000包括:磁铁200;以及磁屏蔽单元100,包括用于插入上述磁铁的磁铁插入槽110。在此情况下,上述磁屏蔽单元100包括:本体部140;以及磁铁插入槽110,形成在上述本体部140的一面。这种磁屏蔽单元100的本体部140的下部可最大限度地减少厚度偏差。并且,可在上述磁屏蔽单元100的表面形成镀敷层(未图示)。

113.当按照所需磁力及形状制造这种本发明的屏蔽磁铁1000时,可轻松调节磁屏蔽单元的长度、宽度、厚度及形状,尤其,可通过磁铁的磁力来轻松调节磁屏蔽单元的底部厚度,因此,具有所期望的磁力(附着力及屏蔽力)及形状,由此,可增加移动设备、保护壳等的工作功能性及使用人员的便利性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。