1.本实用新型涉及蓄热桶技术领域,尤其涉及一种热能回收再利用的蓄热桶。

背景技术:

2.在冶金、制造等工业领域大量用到燃烧,常规的直接燃烧技术因排出的废气温度很高,产生大量能量浪费并造成环境污染,而蓄热式高温空气燃烧技术通过回收燃烧排出的废气的能量,并借此对烧料和空气进行预热,从而显著提高燃烧效率,大量节约能源。蓄热式结构与燃烧炉相通,实现热能的储存和释放,目前普遍的蓄热桶蓄热转换能力不足,热交换效率低,蓄热球的损坏情况不一致,废渣残留在蓄热桶内部,影响热交换,蓄热桶的结构单一,蓄热效果无法提升,因此需要一种新型结构的蓄热桶。

技术实现要素:

3.本实用新型的目的是提供一种热能回收再利用的蓄热桶,以解决蓄热桶热交换效果差、蓄热球废渣不好清理的问题。

4.为解决上述技术问题,本实用新型采用如下技术方案:

5.一种热能回收再利用的蓄热桶,包括桶体,所述桶体设置为多层结构,所述桶体的内部设置为蓄热腔,所述蓄热腔内放置有蓄热球,所述桶体的底部连接有用于存储蓄热球废渣的桶底箱,所述桶底箱与所述蓄热腔内腔相通,且两者间安装有滤网,所述桶体上连接有与其内腔相通的第一通道、第二通道及第三通道,所述第一通道设置在所述桶体的上侧部上与熔炼炉的出口相连,所述第二通道设置在桶体的中侧部上与排出管道连接,所述第一通道在所述桶体上的位置高于所述第二通道,所述第二通道与第一通道设置在桶体相对的两侧壁上且同轴心线设置,所述轴心线由第一通道侧向第二通道侧向下倾斜设置,所述第三通道设置在桶体的下侧部上、用于取放蓄热球,所述桶底箱的侧壁上设置有用于清理蓄热球废渣的第四通道。

6.作为另一种实施方式,所述第一通道和第二通道的轴心线与竖直线的角度范围在100

°±5°

之间。

7.作为另一种实施方式,所述桶体的多层结构包括内壁的耐热层、中间的绝热层和外面的钢体。

8.作为另一种实施方式,所述桶底箱的结构设置为单层的钢体,所述桶底箱的上端边缘设置在所述桶体的底部,所述桶底箱的直径小于内部蓄热腔的直径,所述滤网搭接在所述桶底箱上的台阶面上。

9.作为另一种实施方式,所述桶体的顶部设置有上端盖,所述上端盖的顶部中间开设有观察用的通口,所述通口上盖合有顶盖,所述顶盖上还设置有把手。

10.作为另一种实施方式,所述第二通道的直径大于第一通道的直径。

11.作为另一种实施方式,所述第三通道和第四通道的外端均铰接有端盖,所述端盖的外部还设置有把手,所述桶体的底部还设置有多个支撑腿。

12.与现有技术相比,本实用新型的有益技术效果:通过在蓄热腔的下方设置有存放蓄热球废渣的桶底箱,使蓄热球的废渣掉落到桶体的底部,减少对正常蓄热球的影响,提高整体的蓄热能力;通过将换热的进口和出口通道设置为倾斜的同一轴线上,可以将高温管道贯穿放入到蓄热腔室内部,增加热交换的面积,提高热交换率,一定的角度有利于气流的热对流,同时避免了热气流直接和蓄热球接触,避免对蓄热腔室内部的高温灼伤和烟气的破坏。

附图说明

13.下面结合附图说明对本实用新型作进一步说明。

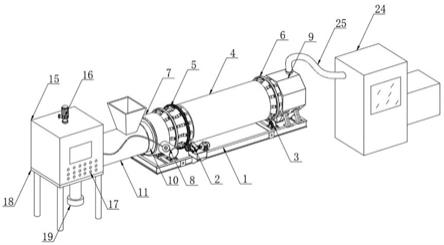

14.图1为本实用新型所述的热能回收再利用的蓄热桶的正视图;

15.图2为图1的右视图;

16.图3为图1的俯视图;

17.图4为图2的沿a-a方向的剖视图。

具体实施方式

18.下面结合图1-4并通过具体实施例来进一步说明本实用新型的技术方案。

19.一种热能回收再利用的蓄热桶,包括多层结构的桶体5,桶体5的内部设置为蓄热腔11,蓄热腔11内放置有蓄热球,桶体5的底部连接有桶底箱6,桶体5的上端相对两侧同轴心设置有第一通道10和第二通道3。

20.具体的,桶底箱6用来储存蓄热球废渣,蓄热腔11的底部通过滤网15与桶底箱6的内部相通,通有高温气体的管道通过第一通道10和第二通道3贯穿在蓄热腔11的内部,桶体5的下端一侧开设有用来取放蓄热球的第三通道9,桶底箱6的下端一侧设置有清理蓄热球废渣的第四通道8。通过将蓄热桶分成上部分的蓄热腔11和底部储存废渣的桶底箱6,并相应的设置有通道,可以完成蓄热转换热能的同时,妥善的处理蓄热球的废渣,避免废渣影响热交换的效率。

21.进一步的,轴心线由第一通道10向第二通道3往下倾斜设置,第二通道3的外端还设置有相同倾斜度的外接管4,轴心线与竖直线的角度范围在100

°±5°

之间,角度太大或太小均不利于过热。热流气体的管道横穿蓄热腔11的内部,倾斜一定的角度可以增加热交换的面积,增加热交换率,第二通道3的直径大于第一通道10的直径,有利于后续放热过程中增加气体对流的接触面积。

22.另外,桶体5的多层结构包括内壁的耐热层14、中间的绝热层13和外面的钢体12。不同位置的材料实现不同的功能,通过改变不同结构层的厚度和材料,可以调整蓄热桶的热交换效率。桶底箱6的结构设置为单层的钢体12,桶底箱6的上端边缘设置在桶体5的底部,桶底箱6的直径小于内部蓄热腔11的直径,滤网15搭接在桶底箱6上的台阶面上。滤网15设置为带有通孔的网格状,通孔的尺寸小于蓄热球的尺寸。滤网15上的蓄热球废渣通过通孔落入到桶底箱6的内部,再通过第四通道8进行清理。

23.还有,桶体5的顶部设置为上端盖2,上端盖2的中间设置有观察用的通口1,通口1与蓄热腔11相通,并且通口1的底部设置有倒角,通口1的外端设置有顶盖,顶盖的外侧还设置有把手。第三通道9和第四通道8的外端均铰接有端盖,端盖的外部还设置有把手,桶体5

的底部还设置有多个支撑腿7。在通口1、第三通道9和第四通道8不使用的情况下,用对应的盖子盖好。

24.本实用新型的工作过程如下:

25.首先,按照图示1-4,蓄热桶准备好,通过第三通道9在内部放入蓄热球后,将通口1、第三通道9和第四通道8用相应的盖子盖好,第一通道10外端的管道连接通向熔炼炉内,管道通过第一通道10进入到蓄热腔11内部,从第二通道3伸出,第二通道3上的外接管4连接有通风通道;

26.蓄热时,通风管道向外排风,熔炼炉内的热气流通过第一通道10上贯穿的管路,在蓄热腔11的内部放热,热量被蓄热球吸收保存,然后气流通过第二通道3排出;

27.放热时,通风管道向内鼓风,低温气流通过第二通道3进入到蓄热腔11内部,蓄热球的热量被释放,管道内的气流温度升高,通过第一通道10进入到熔炼炉内辅助燃烧。

28.最后,循环上述两个步骤,实现蓄热桶持续的蓄热和放热过程。

29.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

技术特征:

1.一种热能回收再利用的蓄热桶,包括桶体(5),其特征在于,所述桶体(5)设置为多层结构,所述桶体(5)的内部设置为蓄热腔(11),所述蓄热腔(11)内放置有蓄热球,所述桶体(5)的底部连接有用于存储蓄热球废渣的桶底箱(6),所述桶底箱(6)与所述蓄热腔(11)内腔相通,且两者间安装有滤网(15),所述桶体(5)上连接有与其内腔相通的第一通道(10)、第二通道(3)及第三通道(9),所述第一通道(10)设置在所述桶体(5)的上侧部上与熔炼炉的出口相连,所述第二通道(3)设置在桶体(5)的中侧部上与排出管道连接,所述第一通道(10)在所述桶体(5)上的位置高于所述第二通道(3),所述第二通道(3)与第一通道(10)设置在桶体(5)相对的两侧壁上且同轴心线设置,所述轴心线由第一通道侧向第二通道侧向下倾斜设置,所述第三通道(9)设置在桶体(5)的下侧部上、用于取放蓄热球,所述桶底箱(6)的侧壁上设置有用于清理蓄热球废渣的第四通道(8)。2.根据权利要求1所述的热能回收再利用的蓄热桶,其特征在于,所述第一通道(10)和第二通道(3)的轴心线与竖直线的角度范围在100

°±5°

之间。3.根据权利要求1所述的热能回收再利用的蓄热桶,其特征在于,所述桶体(5)的多层结构包括内壁的耐热层(14)、中间的绝热层(13)和外面的钢体(12)。4.根据权利要求1所述的热能回收再利用的蓄热桶,其特征在于,所述桶底箱(6)的结构设置为单层的钢体(12),所述桶底箱(6)的上端边缘设置在所述桶体(5)的底部,所述桶底箱(6)的直径小于内部蓄热腔(11)的直径,所述滤网(15)搭接在所述桶底箱(6)上的台阶面上。5.根据权利要求1所述的热能回收再利用的蓄热桶,其特征在于,所述桶体(5)的顶部设置有上端盖(2),所述上端盖(2)的顶部中间开设有观察用的通口,所述通口上盖合有顶盖,所述顶盖上还设置有把手。6.根据权利要求1所述的热能回收再利用的蓄热桶,其特征在于,所述第二通道(3)的直径大于第一通道(10)的直径。7.根据权利要求1所述的热能回收再利用的蓄热桶,其特征在于,所述第三通道(9)和第四通道(8)的外端均铰接有端盖,所述端盖的外部还设置有把手,所述桶体(5)的底部还设置有多个支撑腿(7)。

技术总结

本实用新型公开了一种热能回收再利用的蓄热桶,包括桶体,所述桶体设置为多层结构,所述桶体的内部设置为蓄热腔,所述蓄热腔内放置有蓄热球,所述桶体的底部连接有用于存储蓄热球废渣的桶底箱,所述桶体上连接有与其内腔相通的第一通道、第二通道及第三通道,所述第二通道与第一通道设置在桶体相对的两侧壁上且同轴心线设置,所述轴心线由第一通道侧向第二通道侧向下倾斜设置。通过在蓄热腔的下方设置有存放蓄热球废渣的桶底箱,使蓄热球的废渣掉落到桶体的底部,减少对正常蓄热球的影响,提高整体的蓄热能力;通过将换热的进口和出口通道设置为倾斜的同一轴线上,可以将高温管道贯穿放入到蓄热腔室内部,增加热交换的面积,提高热交换率。高热交换率。高热交换率。

技术研发人员:马少杰 刘定群 龙新

受保护的技术使用者:苏州诺瑞达新材料科技有限公司

技术研发日:2022.05.08

技术公布日:2022/9/6

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。