1.本实用新型属于金属冶炼设备技术领域,特别涉及一种微碳微钛高纯硅铁氧化精炼用矿热炉。

背景技术:

2.矿热炉是一种常用的工业电炉,主要用于冶炼硅铁,锰铁,铬铁、钨铁、硅锰合金等铁合金。微碳微钛硅铁泛指碳含量0.04%以下的硅铁,主要用于生产无取向硅钢。氧化精炼是在出铁过程中吹入氧气或压缩空气,使硅铁溶液中的碳的质量分数降低,从而获得微碳微钛高纯硅铁。

3.但氧化精炼法对原料、工艺、设备的要求均较为严格,必须选用精料入炉,配料精准、加料均匀,以尽量减少不能用氧化反应处理的杂质元素的带入量。原有的硅铁上料较为粗放,是从最早的人工上料改造的半自动化上料、加料设备,在原有的普通硅铁生产中成本低,运行简便,但在配套微碳微钛高纯硅铁生产中,存在无法均匀上料,影响原材料的充分氧化的问题。

4.初次改造时,采用了常规的自动上料机,但其投料是料阀开启后自动加料,虽然配备了打散配件,也确实是解决了精准配料的问题,但仍无法满足均匀加料的需求,而原料分布不均匀,会影响微碳微钛高纯硅铁的产品品质,进而影响其成品产值。且自动上料机结构复杂,一般是固定安装在进料口处,导致其本身和矿热炉的检修都不够不便。

技术实现要素:

5.本实用新型的目的在于提供一种微碳微钛高纯硅铁氧化精炼用矿热炉,旨在解决上述背景技术中现有技术存在的问题。

6.为实现上述目的,本实用新型采用的技术方案是:

7.一种微碳微钛高纯硅铁氧化精炼用矿热炉,包括炉体和设置于炉体顶面的布料机构,所述布料机构包括,壳体、驱动电机和螺纹传送杆,所述壳体设有进料口和出料口,所述出料口与炉体连通,所述螺纹传送杆设置于壳体内,并且螺纹传送杆的传送末端朝向出料口,螺纹传送杆的底端可拆卸连接圆锥形导流构件,所述驱动电机与螺纹传送杆传动连接。

8.通过在矿热炉顶面设置布料机构,使原材料均匀分布于矿热炉内,原材料沿进料口进入布料机构,驱动电机带动螺纹传送杆转动,从而带动原材料随螺纹传送杆向出料口移动,使得原材料具有一定的动能,配合设置于螺纹传送杆底部的导流构件向四周分散,均匀落入炉体内,从而提升微碳微钛高纯硅铁的生产效率和产品质量。

9.进一步的,所述壳体设有连通的缓冲腔室和传送腔室,所述进料口设置于缓冲腔室,所述出料口设置于传送腔室,所述缓冲腔室与进料口相对的内壁设置挡板,所述挡板与缓冲腔室内壁通过弹性件连接。

10.通过缓冲腔室内设置挡板和弹性件,避免原材料冲击壳体内壁,导致布料机构损坏,提升布料机构的使用寿命。

11.进一步的,所述导流构件的圆锥侧壁周向均匀间隔设置隔板。隔板用于分流沿螺纹传送杆落下的原材料,使得原材料分散更加均匀。

12.进一步的,所述炉体采用半封闭矿热炉。

13.相比于现有技术的缺点和不足,本实用新型具有以下有益效果:

14.1.本实用新型提供一种微碳微钛高纯硅铁氧化精炼用矿热炉,矿热炉顶部设置布料机构,通过驱动电机及其减速机来带动螺纹传送杆转动,使原材料随螺纹传送杆向炉内移动,原材料获得一定动能,配合设置于螺纹传送杆底端的圆锥形导流构件,使原材料均匀分散落入矿热炉炉体内,且加料速度可通过减速机调整控制,便于精准控制原料加入速度,进而提升冶炼效率和微碳微钛高纯硅铁的产品质量。

15.2.布料机构与炉体可拆卸连接,便于布料机构和矿热炉的检修,布料机构内设置挡板和弹性件,避免原材料落下的冲击力损坏布料机构,从而提升布料机构的使用寿命。

附图说明

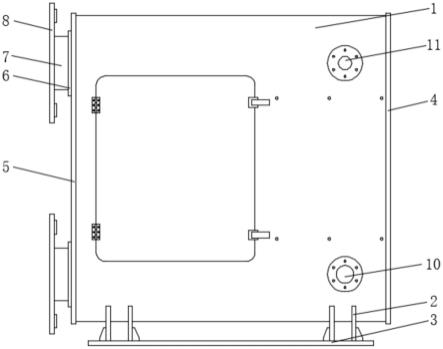

16.图1是本实用新型一种微碳微钛高纯硅铁氧化精炼用矿热炉的结构示意图。

17.图2是本实用新型一种微碳微钛高纯硅铁氧化精炼用矿热炉的内部结构示意图。

18.图3是本实用新型实施例中布料机构设置挡板和弹性件的内部结构示意图。

19.图4是本实用新型实施例中导流构件的俯视结构示意图。

20.图中:1-炉体;21-壳体;211-进料口;212-出料口;213-缓冲腔室;214-传送腔室;22-驱动电机;23-螺纹传送杆;24-导流构件;25-挡板;26-弹性件;27-隔板。

具体实施方式

21.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

22.参照图1和图2,一种微碳微钛高纯硅铁氧化精炼用矿热炉,包括炉体1和布料机构,炉体1采用半封闭矿热炉,利用氧化精炼技术冶炼微碳微钛高纯硅铁;布料机构包括,壳体21、驱动电机22和螺纹传送杆23,布料机构设置于炉体1顶部,并且与炉体1可拆卸连接,便于布料机构的维修保养,壳体21设有连通的缓冲腔室213和传送腔室214,缓冲腔室213设置进料口211,传送腔室设置出料口212,传送腔室213的出料口212与炉体1连通,螺纹传送杆23设置于传送腔室214内,并且螺纹传送杆23的传送末端朝向出料口212,螺纹传送杆23的底端可拆卸连接导流构件24,优选的,导流构件24与螺纹传送杆23采用螺纹连接,导流构件24呈圆锥形,并且随螺纹传送杆23转动,驱动电机22设置于壳体21顶部,驱动电机22与螺纹传送杆23传动连接。

23.原材料沿进料口211进入布料机构的缓冲腔室213,由缓冲腔室213导入传送腔室214内,驱动电机22带动螺纹传送杆23转动,原材料随螺纹传送杆23转动至出料口212,此时原材料获得一定动能,并通过导流构件24向四周落下,使得原材料均匀分布于炉体1内,从而提升微碳微钛高纯硅铁的冶炼效率和产品质量。

24.参照图3,缓冲腔室213与进料口211相对的内壁设置挡板25,挡板25与缓冲腔室213的内壁通过弹性件26连接,避免原材料进入布料机构时的冲击力损坏缓冲腔室213,提

升布料机构的使用寿命,优选的,弹性件26选用弹簧。

25.参照图4,为了使原材料进入炉体1内分布更为均匀,导流构件24的锥形斜面设置隔板27,隔板27周向均匀间隔设置于锥形斜面上,隔板27用于分流原材料,原材料随隔板移动并沿导流构件27的四周均匀分散。

26.本实用新型提供一种微碳微钛高纯硅铁氧化精炼用矿热炉,通过在半封闭矿热炉顶部设置布料机构,替代人工上料或前次改造的自动上料机,可使得原材料准确、均匀、速度可控地分布于炉体内,从而提升微碳微钛高纯硅铁的冶炼质量和效率。

27.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种微碳微钛高纯硅铁氧化精炼用矿热炉,其特征在于,包括炉体和设置于炉体顶面的布料机构,所述布料机构包括壳体、驱动电机和螺纹传送杆,所述壳体设有进料口和出料口,所述出料口与炉体连通,所述螺纹传送杆设置于壳体内,并且螺纹传送杆的传送末端朝向出料口,螺纹传送杆的底端可拆卸连接圆锥形导流构件,所述驱动电机与螺纹传送杆传动连接。2.如权利要求1所述的微碳微钛高纯硅铁氧化精炼用矿热炉,其特征在于,所述壳体设有连通的缓冲腔室和传送腔室,所述进料口设置于缓冲腔室,所述出料口设置于传送腔室,所述缓冲腔室与进料口相对的内壁设置挡板,所述挡板与缓冲腔室内壁通过弹性件连接。3.如权利要求2所述的微碳微钛高纯硅铁氧化精炼用矿热炉,其特征在于,所述导流构件的圆锥侧壁周向均匀间隔设置隔板。4.如权利要求1所述的微碳微钛高纯硅铁氧化精炼用矿热炉,其特征在于,所述炉体采用半封闭矿热炉。

技术总结

本实用新型公开一种微碳微钛高纯硅铁氧化精炼用矿热炉,包括炉体和设置于炉体顶面的布料机构,所述布料机构包括壳体、驱动电机和螺纹传送杆,所述壳体设有进料口和出料口,所述出料口与炉体连通,所述螺纹传送杆设置于壳体内,并且螺纹传送杆的传送末端朝向出料口,螺纹传送杆的底端可拆卸连接圆锥形导流构件,所述驱动电机与螺纹传送杆传动连接。本实用新型通过在矿热炉顶部设置布料结构,使原材料在炉体内均匀分布,从而提升冶炼效率和产品质量,本实用新型结构简单实用,易于制造和推广。易于制造和推广。易于制造和推广。

技术研发人员:李宏民 杨斌

受保护的技术使用者:陇南市雄伟万利新材料有限公司

技术研发日:2022.05.06

技术公布日:2022/9/6

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。