1.本发明涉及一种丙烯酸橡胶组合物。更详细而言,涉及能够提供硫化成型品的丙烯酸橡胶组合物,该硫化成型品显示初期的耐寒性且即使在与低粘度油接触的实际使用环境中也显示优异的低温特性。

背景技术:

2.近年来,为了改善燃耗而将用于发动机、驱动系统的油低粘度化已成为大势所趋。

3.丙烯酸橡胶的耐热性、耐寒性及耐油性的均衡性良好,被广泛用作包含驱动系统的汽车用密封构件。然而,在将低粘度油应用于这样的汽车用密封构件的情况下,在低温使用环境下橡胶材料发生硬化,另一方面,低粘度油维持流动性,因此密封性能降低,会导致漏油。

4.通常即使在使用作为耐寒等级上市的丙烯酸橡胶聚合物的情况下,也难以确保针对低粘度油而言充分的密封性能。

5.另外,虽然通过油封形状的变更、提高扣紧力等在设计方面下功夫可以使密封性能提高,但是这些做法都是提高滑动扭矩的策略,因此,与低燃耗化这一目的相背离。

6.增塑剂的添加是改良低温性的通常做法,但是需要与橡胶复合物的相容性良好,在与橡胶复合物的相容性不充分的情况下,会导致加工工序中的不良情况、硫化成型品的渗出。另外,即使出于改良低温性的目的而添加增塑剂,在实际使用环境中与油接触的情况下也会提取出增塑剂,有时不能得到所期待的低温特性。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开平6-145257号公报

技术实现要素:

10.发明要解决的课题

11.本发明的目的在于提供一种丙烯酸橡胶组合物,其能够提供硫化成型品,该硫化成型品显示初期的耐寒性且即使在与低粘度油接触的实际使用环境中也显示优异的低温特性。

12.用于解决课题的技术手段

13.上述本发明的目的通过下述丙烯酸橡胶组合物来实现,即,其是相对于玻璃化转变温度tg为-42℃以下的超耐寒等级的丙烯酸橡胶100重量份、配合溶解度参数sp值(根据small式获得)为8.5~10.5的增塑剂5~15重量份而成的,所述丙烯酸橡胶组合物提供作为耐寒性指标的tr10值在初期和油浸渍后均为-42℃以下的硫化物。

14.发明效果

15.在本发明的丙烯酸橡胶组合物中,首先,通过调整构成丙烯酸橡胶的丙烯酸酯单体的比率,即使在油接触环境下、具体为在-40℃下的粘度为2000mpa

·

s以下的油接触环境

下也能维持低温特性。这是通过特意降低硫化橡胶成型品的耐油性来增加油在硫化橡胶成型品中的溶胀量、改良在低温环境下的柔软性。

16.其次,选定溶解度参数sp值为8.5~10.5这样的与丙烯酸橡胶复合物的相容性良好的增塑剂。

17.由此,提供一种能提供硫化成型品的丙烯酸橡胶组合物,该硫化成型品显示初期的耐寒性且即使在与低粘度油接触的实际使用环境中也显示优异的低温特性。

18.即,通过增塑剂的添加,能够使初期的耐寒性良好,并且,通过调整耐油性(例如,通过增加体积变化率使得使用在-40℃下的粘度为2000mpa

·

s以下的油于150℃浸渍70小时的试验中的体积变化率为 6%以上),即使在油浸渍后也能维持良好的耐寒性。因此,适合作为动力传动系统用油封等使用当下流行的低粘度驱动系统油时的油封用材料。

具体实施方式

19.本发明的丙烯酸橡胶组合物包含超耐寒等级的丙烯酸橡胶和具有特定sp值的增塑剂。

20.超耐寒等级的丙烯酸橡胶是玻璃化转变温度tg(基于jis k6240)为-42℃以下的丙烯酸橡胶,其通过调整丙烯酸酯共聚单体的比率来获得,例如从专利文献1记载的含氯基的丙烯酸橡胶中进行选择。

21.作为含氯基的丙烯酸橡胶中的丙烯酸烷基酯,可使用例如丙烯酸甲酯、丙烯酸乙酯、丙烯酸丙酯、丙烯酸异丙酯、丙烯酸正丁酯、丙烯酸正己酯、丙烯酸2-乙基己酯、丙烯酸正辛酯及与它们对应的甲基丙烯酸酯。通常,烷基的链长变长时,在耐寒性的方面变得有利,但是在耐油性上变得不利,链长短时,出现与上述相反的倾向,从耐油性、耐寒性的均衡方面考虑,优选使用丙烯酸乙酯、丙烯酸正丁酯。在本发明中,特别优选丙烯酸正丁酯,对于其共聚比例,以除含活性氯基的乙烯基单体以外的投入单体量计,在共聚物中为约65~75重量%。

22.另外,作为含氯基的丙烯酸橡胶中的丙烯酸烷氧基烷基酯,可使用例如丙烯酸甲氧基甲酯、丙烯酸甲氧基乙酯、丙烯酸乙氧基乙酯、丙烯酸正丁氧基乙酯、丙烯酸乙氧基丙酯等,优选使用丙烯酸2-甲氧基乙酯、丙烯酸2-乙氧基乙酯。丙烯酸烷氧基烷基酯和丙烯酸烷基酯可分别单独使用,但优选前者以60~0重量%的比例使用、后者以40~100重量%的比例使用,在共聚有丙烯酸烷氧基烷基酯的情况下,耐油性与耐寒性的均衡性良好,但是,在使其以比上述多的比例共聚时出现常态物性和耐热性降低的倾向。在本发明中,特别优选丙烯酸2-甲氧基乙酯,对于其共聚比例,以除含活性氯基的乙烯基单体以外的投入单体量计,在共聚物中为约35~20重量%。

23.在专利文献1中记载了一种丙烯酸橡胶,其中,以60~99.8重量%的比例共聚有丙烯酸正丁酯及丙烯酸2-甲氧基乙酯,以0.1~10重量%、优选1~5重量%的比例共聚有含活性氯基的乙烯基单体,并且以30重量%以下的比例共聚有其他乙烯基单体,作为丙烯酸烷基酯,在共聚物中以约40~85重量%的比例共聚使用丙烯酸正丁酯,另外,作为丙烯酸烷氧基烷基酯,在共聚物中以约25~55重量%的比例共聚使用丙烯酸2-甲氧基乙酯。这样,通过调整丙烯酸烷氧基烷基酯的共聚比例,从而调整了耐油性。

24.作为含活性氯基的乙烯基单体,可使用例如:单氯乙酸乙烯酯;2-氯乙基乙烯基

醚;氯乙酸烯丙酯;或者丙烯酸缩水甘油酯、甲基丙烯酸缩水甘油酯、烯丙基缩水甘油酯等缩水甘油基化合物与单氯乙酸的加成反应产物。

25.另外,在该专利文献中记载了下述内容:将丙烯酸正丁酯、丙烯酸2-甲氧基乙酯及单氯乙酸乙烯酯的三元共聚丙烯酸橡胶与对该共聚橡胶进一步共聚ch2=chcooc2h4(coc5h

10

o)mcoch3(m:平均2.11)而得的四元共聚丙烯酸橡胶的掺合体进行硫化时,提供了tr10值为-44℃的耐寒性优异的硫化物,但是,三元共聚丙烯酸橡胶单体的硫化物的tr10值只有-40℃。

26.作为该含活性氯基的丙烯酸橡胶的硫化剂,高级脂肪酸金属盐(脂肪酸金属皂)和由硫(供体)形成的硫化系以每100重量份的含活性氯基的丙烯酸橡胶分别为约0.5~10重量份(优选约1.5~8重量份)的比例以及约0.2~5重量份(优选约0.4~3重量份)的比例使用。

27.需要说明的是,作为含活性氯基的丙烯酸橡胶的硫化剂,也可使用三嗪化合物。

28.作为本发明的丙烯酸橡胶,优选使用下述的丙烯酸橡胶:其是使共聚物中共聚有1~3重量%的单氯乙酸乙烯酯单体作为交联性共聚单体的共聚物,并且所述共聚物是在除交联性共聚单体以外的其他共聚单体100重量%中以65~75重量%的比例投入丙烯酸正丁酯和以35~20重量%的比例投入丙烯酸2-甲氧基乙酯而共聚得到的。

29.进而,根据需要,出于改善混炼加工性、挤出加工性等的目的,也可以进一步共聚使用在侧链具有二醇残基的多官能性(甲基)丙烯酸酯或低聚物,例如:乙二醇、丙二醇、1,4-丁二醇、1,6-己二醇、1,9-壬二醇等亚烷基二醇的二(甲基)丙烯酸酯;新戊二醇、四甘醇、三丙二醇、聚丙二醇等的二(甲基)丙烯酸酯;双酚a

·

环氧乙烷加成物二丙烯酸酯、二羟甲基三环癸烷二丙烯酸酯、甘油甲基丙烯酸酯丙烯酸酯、3-丙烯酰氧基甘油单甲基丙烯酸酯等。通过使它们共聚,从而能够使除交联性共聚单体以外的其他共聚单体为100%。

30.另外,作为其他的超耐寒等级的含交联性基团的丙烯酸橡胶,本技术人在之前提出了一种超耐寒等级的丙烯酸橡胶,其中,所述丙烯酸橡胶是使共聚物中共聚有1~3重量%、优选1~2.5重量%的富马酸单烷基酯单体作为交联性共聚单体的共聚物,并且所述共聚物在除交联性共聚单体以外的其他共聚单体100重量%中以45~65重量%、优选56~62重量%的比例共聚有丙烯酸正丁酯、以12~32重量%、优选12~23重量%的比例共聚有丙烯酸2-甲氧基乙酯和以11~30重量%、优选19~26重量%的比例共聚有丙烯酸乙氧基乙氧基乙酯(日本特愿2019-110275)。

31.对于所得的含交联性基团的丙烯酸橡胶,除专利文献1中记载的硫化剂以外,还配合芳香族二胺化合物硫化剂、优选进一步配合胍化合物硫化助剂来进行硫化成型。

32.作为芳香族二胺化合物,可使用例如4,4

′‑

亚甲基二苯胺、间亚苯基二胺、4,4

′‑

二氨基二苯基醚、对亚苯基二胺、4,4

′‑

亚乙基二苯胺、4,4

′‑

(对亚苯基二异亚丙基)二苯胺、4,4

′‑

(间亚苯基二异亚丙基)二苯胺、3,4

′‑

二氨基二苯基醚、4,4

′‑

二氨基二苯基砜、2,2-双[4-(4-氨基苯氧基)苯基]丙烷、双[4-(4-氨基苯氧基)苯基]砜、双[4-(3-氨基苯氧基)苯基]砜、4,4

′‑

双(4-氨基苯氧基)联苯酚、双[4-(4-氨基苯氧基)苯基]醚、2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷、1,4-双(4-氨基苯氧基)苯、1,3-双(4-氨基苯氧基)苯等,优选使用对二氨基置换体。这些芳香族二胺化合物以每100重量份的含交联性基团的丙烯酸共聚物为约0.1~5重量份、优选约0.2~4重量份、进一步优选约0.5~3重量份的比例使用。在配合

比例比上述比例少时,硫化变得不充分,不能得到充分的耐压缩永久应变特性,另一方面,在以比上述多的比例使用时,引起焦烧,变得不能进行硫化。与此相对,在使用脂肪族二胺化合物或脂环状二胺化合物的情况下,变得极易焦烧,难以确保加工稳定性。

[0033]

另外,作为胍化合物,例如除胍以外还可使用二苯基胍、四甲基胍、四乙基胍、二邻甲苯基胍、1-邻甲苯基双胍、二儿茶酚硼酸酯的二邻甲苯基胍盐等,其中,优选使用二苯基胍、二邻甲苯基胍。以每100重量份的含交联性基团的丙烯酸共聚物为约0.1~10重量份、优选约0.3~6重量份、进一步优选约0.5~4重量份的比例使用这些胍化合物。在配合比例比上述比例少时,硫化速度变慢,使二次硫化需要长时间,不具有实用性。另一方面,在以比上述多的比例使用时,阻碍硫化,不能得到充分的耐压缩永久应变特性。在使用除胍化合物以外的物质作为硫化促进剂的情况下,不能得到充分的耐压缩永久应变特性。

[0034]

相对于上述超耐寒等级的丙烯酸橡胶,以每100重量份的该丙烯酸橡胶为5~15重量份的比例使用sp值(溶解度参数;根据small式获得)为8.5~10.5的增塑剂。

[0035]

作为具有上述sp值的增塑剂,可使用例如adeka制品adeka sizer rs700(聚乙二醇(mw:300)二(2-乙基己酸酯),环氧乙烷基数:平均6,sp值:8.9)、adeka制品adeka sizer rs107(己二酸二酯,sp值:9.2)、adeka制品adeka sizer rs1000(聚醚酯,sp值:9.7)等。

[0036]

在使用sp值比上述值大或小的增塑剂时,加工性等变差。另外,在增塑剂的使用比例高于上述比例时,混炼加工性及耐油溶胀性差,另一方面,在以比上述低的比例使用时,初期耐寒性差。

[0037]

对于丙烯酸共聚物及特定sp值的增塑剂,使用密闭式混炼机添加增强剂、填充剂、稳定剂、加工助剂等后,使用开炼辊添加硫化剂及硫化促进剂制成交联性组合物后,进行约150~200℃、约1~30分钟的加压硫化后,根据需要进行约150~180℃、约1~16小时的烘箱硫化(二次硫化)。

[0038]

实施例

[0039]

接下来,通过实施例来说明本发明。

[0040]

实施例1

[0041]

(1)在具备温度计、搅拌机、氮气导入管及蛇形冷凝管的可拆分烧瓶内投入由70重量份的丙烯酸正丁酯、28重量份的丙烯酸2-甲氧基乙酯和2重量份的单氯乙酸乙烯酯构成的单体混合物与水187重量份、表面活性剂(月桂基硫酸钠、聚氧乙烯月桂基醚)各1.6重量份、链转移剂(正十二烷基硫醇)0.0035重量份,进行氮气置换,充分除去系统内的氧后,加入由0.011重量份的甲醛次硫酸钠和0.0063重量份的叔丁基过氧化氢构成的氧化还原系引发剂,使其在室温条件下开始共聚反应,继续反应直至聚合转化率达到90%以上为止。

[0042]

使所形成的水性胶乳在10重量%硫酸钠水溶液中凝析,进行水洗、干燥,达到含交联性基团的丙烯酸聚合物a(依据jis k6240测定得到的玻璃化转变温度tg:-47℃)。

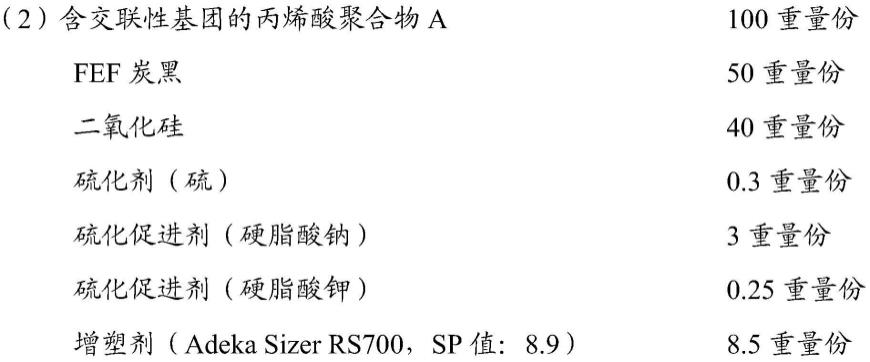

[0043][0044]

使用密闭式混炼机及开炼辊,将以上的各成分以及在硫化上、物性上、功能上所要求的各种配合剂进行混炼,对混炼物进行180℃、6分钟的加压硫化及170℃、6小时的烘箱硫化(二次硫化),得到厚度为2mm的硫化橡胶片。

[0045]

针对所得的混炼物及硫化橡胶片,进行以下各项目的测定及评价。

[0046]

加工性:

[0047]

混炼加工性:将混炼加工性良好评价为

○

,将混炼加工性差评价为

×

。

[0048]

渗透性:将渗透少评价为

○

,将渗透多评价为

×

。

[0049]

耐油溶胀性:依据对应于iso 1817:1999的jis k6258,测定了在1100mpa

·

s或1700mpa

·

s(-40℃)的低粘度油中于150℃浸渍70小时时的体积变化率,将体积变化率为6%以上评价为

○

,将体积变化率小于6%评价为

×

。

[0050]

耐寒性:依据对应于iso 2921:1997的jis k6261,在初期以及在1100mpa

·

s或1700mpa

·

s(-40℃)的低粘度油中于150℃浸渍70小时,测定tr10值,将tr10值均为-42℃以下评价为

○

,将tr10值存在高于-42℃的情况评价为

×

。

[0051]

实施例2

[0052]

在实施例1中,将1(2)中所使用的增塑剂(adeka sizerrs700)量变更为6.0重量份。

[0053]

实施例3

[0054]

在实施例1中,1(1)中使用以下的单体混合物,得到含交联性基团的丙烯酸聚合物b(玻璃化转变温度tg:-48℃)。

[0055]

丙烯酸正丁酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

74重量份

[0056]

丙烯酸2-甲氧基乙酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24重量份

[0057]

单氯乙酸乙烯酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2重量份

[0058]

实施例4

[0059]

在实施例1中,1(1)中使用以下的单体混合物,得到含交联性基团的丙烯酸聚合物c(玻璃化转变温度tg:-46℃)。

[0060]

丙烯酸正丁酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

66重量份

[0061]

丙烯酸2-甲氧基乙酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32重量份

[0062]

单氯乙酸乙烯酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2重量份

[0063]

实施例5

[0064]

在实施例1中,将1(2)中所使用的增塑剂(adeka sizerrs700)量变更为14重量份。

[0065]

实施例6

[0066]

在实施例1中,1(2)中使用相同量(8.5重量份)的adeka sizer rs107(sp值:9.2)作为增塑剂。

[0067]

比较例1

[0068]

在实施例1中,将1(2)中所使用的增塑剂(adeka sizer)量变更为4重量份。

[0069]

比较例2

[0070]

在实施例1中,将1(2)中所使用的增塑剂(adeka sizer)量变更为16重量份。

[0071]

比较例3

[0072]

(1)在实施例1中,1(1)中使用以下的单体混合物,得到含交联性基团的丙烯酸聚合物d(玻璃化转变温度tg:-43℃)。

[0073]

丙烯酸正丁酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

56重量份

[0074]

丙烯酸2-甲氧基乙酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42重量份

[0075]

单氯乙酸乙烯酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2重量份

[0076]

(2)在实施例1中,1(2)中不使用增塑剂。

[0077]

比较例4

[0078]

(1)在实施例1中,1(1)中代替含交联性基团的丙烯酸聚合物a而使用相同量的含交联性基团的丙烯酸聚合物d。

[0079]

(2)在实施例1中,1(2)中使用相同量(8.5重量份)的增塑剂(adeka sizer rs700)。

[0080]

比较例5

[0081]

在比较例4中,将增塑剂(adeka sizerrs700)量变更为10.0重量份。

[0082]

比较例6

[0083]

在实施例1中,1(2)中使用相同量(8.5重量份)的出光兴产制品diana process oil(sp值:6.6)作为增塑剂。加工性均为

×

,未进行耐油溶胀性及耐油性的测定。

[0084]

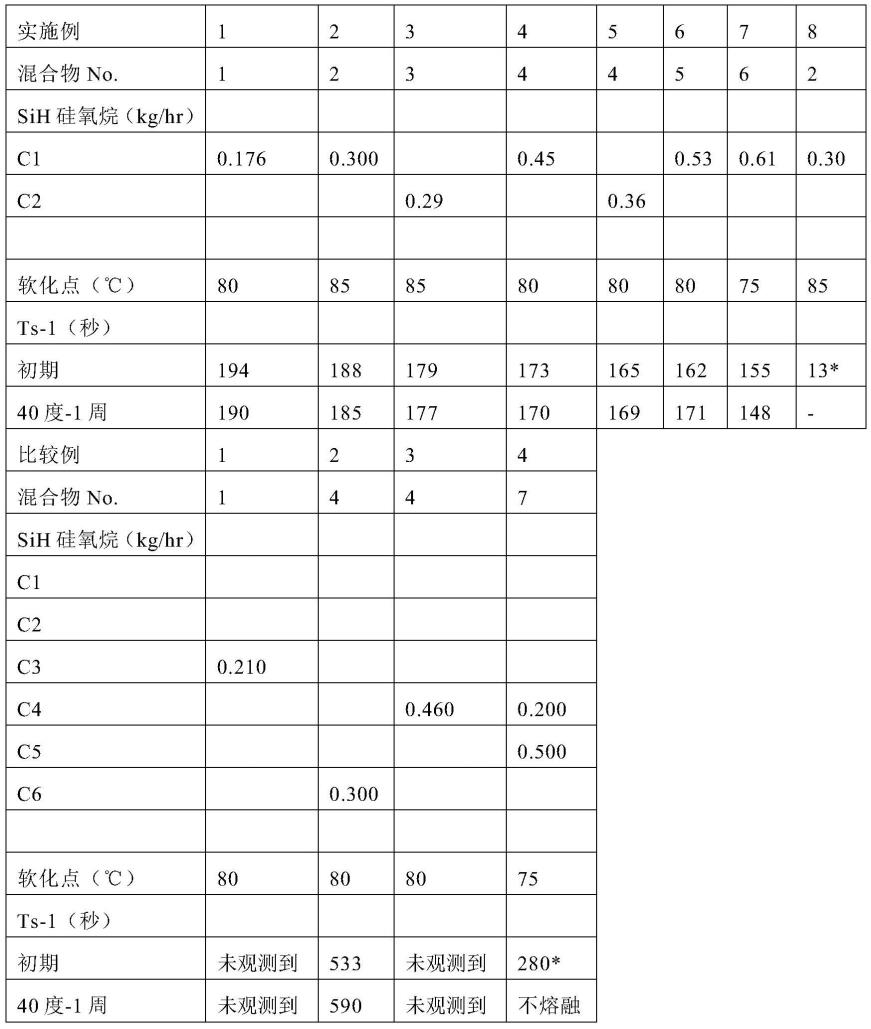

将以上的各实施例及比较例中所得的结果示于下表中。

[0085]

表

[0086][0087]

根据以上的结果,可以得出以下结论。

[0088]

(1)对于各实施例的混炼物及硫化橡胶片,加工性、耐油溶胀性以及初期和油浸渍后的耐寒性均良好。在实际使用环境中,常常与本发明的油浸渍状态不同,如在发动机刚起动后等与橡胶接触的油量会变少。另外,有时还会因油种类不同而使得浸渍状态的耐寒性不同,因此对于橡胶组合物本身的耐寒性而言初期的tr10值是至关重要的。

[0089]

(2)所规定的增塑剂的用量比规定值少时,初期耐寒性差(比较例1),该用量比规定值多时,混炼加工性及耐油溶胀性差(比较例2)。

[0090]

(3)在不使用所规定的增塑剂时,耐寒性差(比较例3)。

[0091]

(4)在使用丙烯酸酯单体的比率在规定外的丙烯酸聚合物时,耐油溶胀性及(初期)耐寒性差(比较例4~5)。

[0092]

(5)在使用不具有所规定的sp值的增塑剂时,加工性差(比较例6)。即,来自未硫化坯料、丙烯酸橡胶组合物的渗出量多,加工性受损。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。