1.本发明属于水性高分子材料领域,更具体地,涉及改性硅酸钾苯丙乳液及其制备方法和无防腐剂无溶剂的水性高分子材料及其制备方法。

背景技术:

2.水性涂料以水为分散介质,富含许多微生物可利用的营养物质如纤维素、乳液等。在合适的温度湿度条件下,水性涂料易滋生大量细菌、真菌、霉菌等微生物,它们不仅污染涂料,还会严重影响涂料的品质,进一步导致涂料粘度异常、流动性差、严重分层、发霉、产生异味等。根据现有的技术,水性涂料常常加入防腐剂防霉剂来防止细菌霉菌产生以保证产品质量稳定性,其中以异噻唑啉酮类居多。研究表明这类防腐剂含有潜在的接触过敏性,能引发人体接触性皮炎,产生严重的过敏反应。此外,异噻唑啉酮类化合物可以通过人体接触进入体内,直接或间接影响正常的激素代谢,且其代谢物和转换产物常表现出一定的生物活性和生物积累。

3.目前水性涂料中所用的乳液一般有一定的成膜温度,当环境温度低于乳液成膜温度时,乳液不易成膜,因此常添加一定量成膜助剂。一般成膜助剂为高沸点有机溶剂,在漆膜干燥过程中会缓慢释放到空气中,对人体健康和环境带来不利影响。

4.在公开号为cn1954039a的中国发明专利申请文件中公开了一种无防腐剂的涂层剂、其制备方法及其用途。其中,该专利主要介绍由29%浓度的硅酸钾水溶液,乙烯基酯共聚物(含有不同量醋酸乙烯酯、veova10和乙烯共聚物分散体),成膜助剂(石油溶剂、texanol、txib、丁基乙二醇、丁基二甘醇、丁基双丙甘醇和丁基三丙二醇中的至少一种),增稠剂,润湿剂,脱泡剂组成。该无防腐剂涂层剂所用乙烯基酯共聚物ph值均为4.4,其实现存储时不额外添加防腐剂是通过在配方中直接添加硅酸钾来实现,其存在较高的泛盐碱性风险。且其在使用中需要添加成膜助剂来辅助成膜,实际使用时,会引入大量有机溶剂,造成对人体和环境的危害。

5.随着人们健康意识的不断加强及国家对环保要求的不断提高,目前亟待开发出一款具有无防腐剂、无溶剂、极低tvoc等特点的可广泛应用于儿童房、学校、医院等场所的水性水性高分子材料。

技术实现要素:

6.本发明的目的在于开发一种无防腐剂无溶剂的水性高分子材料,解决上述背景技术中提出的问题,满足人们对健康和环保的需求。所制备的无防腐剂无溶剂的水性高分子材料不添加防腐剂和有机溶剂,具有极低voc、 svoc、tvoc,游离甲醛未检出,同时具有优异的抗泛碱性,储存稳定性等特点。

7.为实现上述目的,本发明的第一方面提供一种改性硅酸钾苯丙乳液的制备方法,该制备方法包括:

8.(1)将第一部分含有不饱和双键的季铵盐、有机硅改性硅酸钾、第一部分水在30℃-40℃条件下混合反应,获得第一混合溶液;

9.(2)将第一部分乳化剂、碳酸氢钠、甲基丙烯酸甲酯、丙烯酸丁酯、第二部分含有不饱和双键的季铵盐和苯乙烯与第二部分水混合,获得第二混合溶液;

10.(3)将第二部分乳化剂与第三部分水混合,控制体系温度为70℃

ꢀ‑

80℃,再与第一部分过硫酸钾、第一部分第二混合溶液、第一部分硅烷偶联剂混合,获得第三混合溶液;

11.(4)向第三混合溶液中滴加第二部分第二混合溶液、第二部分过硫酸钾和第三部分含有不饱和双键的季铵盐,保温,然后将体系温度降至45℃

ꢀ‑

55℃,获得第四混合溶液;

12.(5)将第一混合溶液、第三部分乳化剂和第二部分硅烷偶联剂滴加至第四混合溶液中,获得第五混合溶液;

13.(6)将第五混合溶液降温至30℃-35℃,过滤后加入保护胶,得到所述改性硅酸钾苯丙乳液。

14.作为优选方案,步骤(1)中,混合反应的时间为2h-4h,如3h。

15.根据本发明,含有不饱和双键的季铵盐在步骤(1)中的作用是与有机硅改性硅酸钾进行反应,保证硅酸钾和反应体系的稳定性;第二部分含有不饱和双键的季铵盐在步骤(2)中的作用是利用其不饱和双键参与聚合反应;第三部分含有不饱和双键的季铵盐在步骤(4)中的作用是利用其不饱和双键参与聚合反应。

16.根据本发明,在步骤(2)、步骤(3)、步骤(5)中分别添加了第一部分乳化剂、第二部分乳化剂、第三部分乳化剂,乳化剂分开加的目的是为了有效控制各步骤中生成的乳胶粒直径及其分布,在单体量不变的情况下,增加种子乳液,减小乳液粒径,使最终所得乳胶粒尺寸分布较窄,有效改善改性硅酸钾苯丙乳液流变性能。

17.根据本发明,步骤(3)中,70℃-80℃为进行聚合反应所需的温度。

18.根据本发明,步骤(4)中,选择在滴加第二部分第二混合溶液、第二部分过硫酸钾和第三部分含有不饱和双键的季铵盐后进行保温。作为优选方案,保温的时间为1h-2h,以确保聚合反应完全。

19.根据本发明,步骤(4)中,保温后控制体系温度为45℃-55℃,以降低反应液温度,确保聚合反应终止。

20.根据本发明,步骤(5)中,将第一混合溶液、第三部分乳化剂和第二部分硅烷偶联剂滴加至第四混合溶液中后,优选在40℃-50℃下保温 20min-30min,通过降低反应液温度,确保聚合物的稳定。

21.根据本发明,步骤(6)中,优选将第五混合溶液降温至30℃-35℃,再次确保聚合物的稳定。

22.乳化剂在各步中添加都是为了控制聚合反应的速度、乳胶粒数目和乳胶粒子大小。

23.作为优选方案,所述的改性硅酸钾苯丙乳液的制备方法中,各组份用量为:

24.甲基丙烯酸甲酯10-30重量份、丙烯酸丁酯100-150重量份、苯乙烯 100-150重量份、碳酸氢钠0.2-1.0重量份、过硫酸钾1.0-1.6重量份、乳化剂12-27重量份、硅烷偶联剂1-5重量份、含有不饱和双键的季铵盐10-20 重量份、有机硅改性硅酸钾40-60重量份、保护胶10-15重量份、水 400-500重量份。

25.作为优选方案,所述含有不饱和双键的季铵盐中,第一部分含有不饱和双键的季铵盐10%-20%、第二部分含有不饱和双键的季铵盐40%-50%、第三部分含有不饱和双键的季铵盐30%-40%。

26.作为优选方案,所述水中,第一部分水10%-20%、第二部分水 30%-40%、第三部分水40%-60%。

27.作为优选方案,所述乳化剂中,第一部分乳化剂5%-15%、第二部分乳化剂30%-50%、第三部分乳化剂40%-60%。

28.作为优选方案,所述过硫酸钾中,第一部分过硫酸钾20%-40%、第二部分过硫酸钾60%-80%。

29.作为优选方案,所述硅烷偶联剂中,第一部分硅烷偶联剂30%-50%、第二部分硅烷偶联剂50%-70%。

30.作为优选方案,所述第二混合溶液中,第一部分第二混合溶液 15%-25%、第二部分第二混合溶液75%-85%。

31.作为优选方案,所述含不饱和双键的季铵盐含有c=c和/或c=n双键。

32.作为优选方案,乳化剂选自巴斯夫(中国)有限公司fes 430 和ms-1中的至少一种。

33.作为优选方案,硅烷偶联剂选自乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷和乙烯基三(β-甲氧乙氧基)硅烷中的至少一种。

34.本发明的第二方面提供由上述的改性硅酸钾苯丙乳液的制备方法获得的改性硅酸钾苯丙乳液。获得的改性硅酸钾苯丙乳液ph>11,ph>11的环境使得微生物不适宜生长,且乳液合成过程中引入了含有不饱和双键的季铵盐,使得改性硅酸钾苯丙乳液使用时无需额外添加罐内防腐剂、防霉剂; tg低的单体甲基丙烯酸甲酯和丙烯酸丁酯的添加使得改性硅酸钾苯丙乳液具有更优异的低温成膜性。

35.本发明的第三方面提供一种无防腐剂无溶剂的水性高分子材料,该水性高分子材料的原料组成包括:

36.改性硅酸钾苯丙乳液15~25重量份、颜填料35~50重量份、水20~40 重量份、非碱溶胀型增稠剂0.2~1.0重量份、稳定剂0.1-1.0重量份、助剂 0~3.0重量份,不含成膜助剂;

37.所述改性硅酸钾苯丙乳液为上述的改性硅酸钾苯丙乳液;

38.所述助剂包括分散剂、防沉降剂、ph调节剂、流变助剂、抗冻剂和消泡剂中的至少一种。

39.作为优选方案,所述颜填料包括钛白粉、云母粉、碳酸钙和高岭土中的至少一种。

40.作为优选方案,所述非碱溶胀型增稠剂选自羟乙基纤维素、聚氨酯增稠剂中的至少一种。

41.作为优选方案,所述稳定剂为阳离子型季铵盐类表面活性剂。

42.作为优选方案,所述分散剂为阴离子型表面活性剂。

43.作为优选方案,所述防沉降剂为无机类防沉降剂。

44.作为优选方案,所述ph调节剂为有机胺类ph调节剂和/或无机ph调节剂。

45.作为优选方案,所述流变助剂为聚氨酯类流变助剂,进一步优选为陶氏化学(中

国)有限公司亚乐顺tm(acrysoltm)rm-2100流变改性剂。

46.作为优选方案,所述抗冻剂为表面活性剂类型冻融稳定剂,进一步优选为ft100xtrim。

47.作为优选方案,所述消泡剂为矿物油类消泡剂和/或有机硅类消泡剂。

48.作为进一步的优选方案,所述钛白粉为金红石型钛白粉和/或锐钛型钛白粉,更优选为sio2和/或al2o3包膜处理的金红石型钛白粉。

49.作为进一步的优选方案,所述云母粉为湿法绢云母。

50.作为进一步的优选方案,所述碳酸钙为1000-1500目的重钙。

51.作为进一步的优选方案,所述高岭土为煅烧高岭土。

52.作为进一步的优选方案,所述非碱溶胀型增稠剂为羟乙基纤维素。

53.作为进一步的优选方案,所述阴离子型表面活性剂为聚羧酸钠盐类分散剂。

54.作为进一步的优选方案,所述无机类防沉降剂为有机改性精制锂蒙脱石粘土。如德谦(上海)化学有限公司生产的dy ce有机改性精制锂蒙脱石粘土。

55.作为进一步的优选方案,所述ph调节剂为氢氧化钠水溶液,如20%氢氧化钠水溶液。

56.作为进一步的优选方案,所述消泡剂为富含c10的乙氧基化异c9-c11 醇与表氯醇的交联聚合物复合的矿物油类消泡剂。如巴斯夫(中国)有限公司st 2410矿物油类消泡剂。

57.本发明的第四方面提供上述的无防腐剂无溶剂的水性高分子材料的制备方法,该制备方法包括:

58.1)将第一部分水、稳定剂、任选的第一部分助剂混合均匀,获得预混液;

59.2)将预混液与颜填料、非碱溶胀型增稠剂混合均匀,获得无防腐剂无溶剂水性高分子材料浆料;

60.3)将无防腐剂无溶剂水性高分子材料浆料与改性硅酸钾苯丙乳液、任选的第二部分助剂、第二部分水混合均匀,获得无防腐剂无溶剂的水性高分子材料。

61.根据本发明,当选择添加助剂时,通常分两部分进行添加,通常选择分散剂、消泡剂作为第一部分助剂添加,协助下一步粉料在体系中的分散;选择流变助剂、消泡剂作为第二部分助剂添加,流变助剂等需要放在颜填料分散完成后,避免被粉料等过度吸附,导致效果变差。

62.本发明的有益效果:

63.本发明提供的无防腐剂无溶剂水性高分子材料不添加防腐剂和有机溶剂,ph值大于11,玻璃化温度tg可达到3℃,具有极低voc、svoc、 tvoc,游离甲醛未检出,同时具有优异的抗泛碱性,抗泛盐碱性,储存稳定性等特点。

64.本发明的其他特征和优点将在随后具体实施方式部分予以详细说明。

具体实施方式

65.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地

传达给本领域的技术人员。

66.实施例1

67.本实施例提供一种改性硅酸钾苯丙乳液及其制备方法,其制备方法为:

68.(1)将第一部分含有不饱和双键的季铵盐、有机硅改性硅酸钾、第一部分水在35℃条件下混合反应,获得第一混合溶液;

69.(2)将第一部分乳化剂、碳酸氢钠、甲基丙烯酸甲酯、丙烯酸丁酯、第二部分含有不饱和双键的季铵盐和苯乙烯与第二部分水混合,获得第二混合溶液;

70.(3)将第二部分乳化剂与第三部分水混合,控制体系温度为75℃,再与第一部分过硫酸钾、第一部分第二混合溶液、第一部分硅烷偶联剂混合,获得第三混合溶液;

71.(4)向第三混合溶液中滴加第二部分第二混合溶液、第二部分过硫酸钾和第三部分含有不饱和双键的季铵盐,保温1.5h,然后控制体系温度为 50℃,获得第四混合溶液;

72.(5)将第一混合溶液、第三部分乳化剂和第二部分硅烷偶联剂滴加至第四混合溶液中,并在45℃下保温25min,获得第五混合溶液;

73.(6)将第五混合溶液降温至32℃,过滤后加入保护胶,得到所述改性硅酸钾苯丙乳液。

74.其中,各组份用量为:

75.甲基丙烯酸甲酯20重量份、丙烯酸丁酯125重量份、苯乙烯125重量份、碳酸氢钠0.6重量份、过硫酸钾1.3重量份、乳化剂(巴斯夫(中国) 有限公司fes 430)10重量份、硅烷偶联剂(乙烯基三乙氧基硅烷)3重量份、含有不饱和双键的季铵盐(梯希爱(上海)化成工业发展有限公司,[2-(甲基丙烯酰氧基)乙基]甲基硫酸三甲基铵)15重量份、有机硅改性硅酸钾(上海澳润化工有限公司生产的k100)

[0076]

50重量份、保护胶(亚什兰(中国)投资有限公司natrosol250hbr)12.5 重量份、水450重量份。

[0077]

含有不饱和双键的季铵盐中,第一部分含有不饱和双键的季铵盐20%、第二部分含有不饱和双键的季铵盐45%、第三部分含有不饱和双键的季铵盐35%;

[0078]

水中,第一部分水15%、第二部分水35%、第三部分水50%;

[0079]

乳化剂中,第一部分乳化剂10%、第二部分乳化剂40%、第三部分乳化剂50%;

[0080]

过硫酸钾中,第一部分过硫酸钾30%、第二部分过硫酸钾70%;

[0081]

硅烷偶联剂中,第一部分硅烷偶联剂30%、第二部分硅烷偶联剂70%;

[0082]

第二混合溶液中,第一部分第二混合溶液20%、第二部分第二混合溶液80%。

[0083]

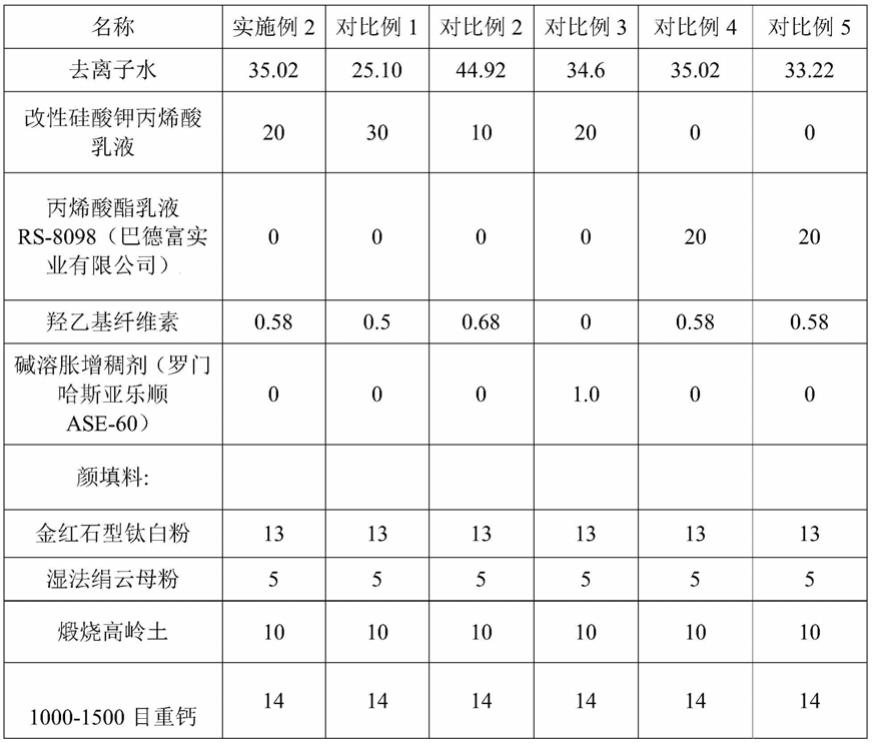

实施例2、对比例1~5

[0084]

实施例2提供无防腐剂无溶剂的水性高分子材料及其制备方法,对比例1~5提供一种水性高分子材料。各组分用量见表1(重量份)。

[0085]

表1

[0086]

[0087][0088]

对比例4:

[0089]

与实施例2的不同之处在于,将改性硅酸钾丙烯酸乳液替换为巴德富丙烯酸酯乳液rs-8098,未添加罐内防腐防霉剂和成膜助剂。

[0090]

对比例5:

[0091]

与实施例2的不同之处在于,将改性硅酸钾丙烯酸乳液替换为巴德富丙烯酸酯乳液rs-8098,并添加了罐内防腐防霉剂和成膜助剂。

[0092]

无防腐剂无溶剂的水性高分子材料的制备方法为:

[0093]

1)在400-500r/min搅拌状态下,将部分去离子水以及稳定剂、分散剂、消泡剂、抗冻剂混匀,搅拌5-10min,得到预混液。

[0094]

2)在400-500r/min搅拌状态下,将填料与防沉剂加入预混液中,并逐步提高转速至800-1000r/min,搅拌5-10min至均匀状态,随后加入增稠剂,以1200-1500r/min高速分散10-15min至细度≤50um,即可得到无防腐剂无溶剂水性高分子材料的浆料。

[0095]

3)调整搅拌转速为600-800r/min,加入改性硅酸钾丙烯酸乳液和剩余配方量中的水,搅拌5-10min后,混合均匀,即可得到无防腐剂无溶剂水性高分子材料。

[0096]

测试例:

[0097]

本测试例对实施例2提供的无防腐剂无溶剂的水性高分子材料及其制备方法、对比例1~5提供的水性高分子材料进行测试,包括:热储存稳定性、低温成膜性、抗泛碱性、抗泛盐碱性、voc、svoc、tvoc和游离甲醛含量检测。

[0098]

热储存稳定性测试方法:热储存前分别对实施例1-4的无防腐剂无溶剂水性高分子材料进行粘度、ph、白度测试,并记录开罐状态及测试结果,然后分别于65℃储存1周、2周、1个月后进行粘度、ph、白度测试,并记录开罐状态及测试结果。

[0099]

低温成膜性测试方法:将各个样品使用400μm湿膜制备器在玻璃板上制膜,然后立即将玻璃板放置在3℃烘箱,4h后观察漆膜成膜状态,漆膜无开裂情况为0分,严重开裂为5分。

[0100]

抗泛碱性和抗泛盐碱性测试方法根据jg/t 210-2018进行。

[0101]

voc和游离甲醛含量检测根据gb 18582-2008进行。

[0102]

tvoc根据iso-16000-3,iso-16000-6,iso-16000-9,iso-16000-11标准进行。

[0103]

svoc根据din en iso 11890-2:2013进行。

[0104]

热储存稳定性测试结果如表2所示。实施例2储存稳定性最好;对比例1储存稳定性最差,原因在于改性硅酸钾丙烯酸乳液含量过高,导致体系中硅酸钾过多,因此存在明显后稠现象;对比例3存在降粘现象,原因在于其使用了碱溶胀增稠剂,而碱溶胀增稠剂并不适用于本体系。对比例4 由于未添加罐内防腐防霉剂,在65℃条件下储存一个月后变质,对比例5 为普通乳液并添加了罐内防腐防霉剂,储存稳定性也较好。

[0105]

表2

[0106][0107][0108]

低温成膜性能的测试结果如表3所示。低温成膜性测试方法:将各个样品使用400μm湿膜制备器在玻璃板上制膜,然后立即将玻璃板放置在3℃烘箱,4h后观察漆膜成膜状态,漆膜无开裂情况为0分,严重开裂为5分。从表3可以看出,实施例2及对比例1、2、3、5均可以保持优异的低温成膜性,对比例4由于未添加成膜助剂,在3℃条件下无法成膜,漆膜开裂严重。

[0109]

表3

[0110]

性能指标实施例2对比例1对比例2对比例3对比例4对比例5低温成膜性000050

[0111]

抗泛碱性和抗泛盐碱性的测试结果如表4所示。从表4可以看出,对比例2由于采用较低的乳液用量,抗泛碱性和抗泛盐碱性表现不佳,未通过国标测试。对比例4由于漆膜成膜不完全,其泛碱性和抗泛盐碱性无法符合国标测试要求。

[0112]

表4

[0113][0114][0115]

voc、tvoc、svoc和游离甲醛含量测试结果如表5所示。从中可以看出,实施例1-4样品的voc、tvoc、svoc和游离甲醛含量均未检出,本发明的无防腐剂无溶剂水性高分子材料环保性能优异。对比例4和对比例5均含有tvoc和svoc,其中对比例5由于成膜助剂添加量较多,其 svoc含量无法满足din en iso 11890-2:2013的限值要求。

[0116]

表5

[0117][0118]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。