1.本发明属于航空飞机钣金零件加工技术领域,涉及一种铝合金球形氧气瓶支架零件的制造方法。

背景技术:

2.军机科研型号项目中,飞机前机身液压系统存在一种特殊结构支架,用于安放氧气瓶。与传统支架不同,该类零件典型特点为由球状型面与腹板拟合而成,过渡区域带凸缘,腹板上8-φ5.2mm孔用于支架安装,凸缘上开有三个长方形孔用于球形氧气瓶的固定。零件传统加工流程为“直线下料―手工成形―手工制孔”,即按工装手工成形出球状型面,然后切割零件外形,最后按工装上的边缘线或者样板所示尺寸手工制出长方形孔。由于零件材料厚度较大,一般为2-3mm,球面底部到腹板距离超过25mm,生产过程中需对板料进行反复“收料”、“放料”以及“收放料结合”的方式迫使材料流动并产生急剧变形形成带凸缘的球状型面,过程中易出现球面壁厚不均甚至裂纹、腹板翘曲等问题。手工成形球面造成零件表面大量榔头印痕,后期打磨工作量大且造成零件表面质量差。此外,由于长方形孔位于曲面,尺寸较小,一般约20mm

×

10mm,制孔通常采用钻头钻出大概轮廓,然后使用剪刀粗剪,最后用锉刀锉修至最终尺寸。上述问题导致该类零件成形存在较大难度。

技术实现要素:

3.为了解决上述问题,本发明提供了一种铝合金球形氧气瓶支架零件的制造方法,该制造方法通过全新设计一套冲压弯曲模用于成形零件、一套冲孔模用于冲制长方形孔,实现将“手工成形―手工制孔”的零件加工流程更改为“数铣下料—冲压成形—冲压制孔”。本发明所使用的冲压弯曲模及冲孔模,可以实现采用机械加工的方式完成零件成形以及制孔,并能降低劳动强度、提高零件加工质量和生产效率。

4.为了达到上述目的,本发明的技术方案为:

5.一种铝合金球形氧气瓶支架零件的制造方法,包括数铣下料、冲压成形和冲压制孔三个工序。

6.第一道工序:数铣下料。

7.数铣下料所用的介质为二维展开数据集。本发明中球状型面后续工序采用冲压弯曲的方式加工,实质是浅拉深。为了控制腹板在冲压成形过程中起皱,需板料均匀流动,故下料时需根据零件特点确定利于成形的毛料形状和尺寸。该形状和尺寸按“外形相似、表面积不变、加修边余量、试压定型”的原则确定,并在生产中根据冲压成形过程中零件的实物情况进行优化,最终确定最佳的下料尺寸。零件上的φ5.2mm孔以及长方孔本工序不制出。

8.第二道工序:冲压成形。

9.采用冲压弯曲模实现冲压成形,所述冲压弯曲模包括上模1、下模2、模柄a3、螺钉4和吊环螺钉a5。

10.所述的冲压弯曲模可以实现将板料冲压成形出球状型面及凸缘过渡区,并保持腹

板平直。由于本发明中采用毛料冲压成形,故冲压弯曲模可省略导柱、导套等结构,采取简易结构即可。其中,上模1按零件内形型面设计,即球状“凹”面,下模2按零件外形型面设计,即球状“凸”面;上、下模共同实现零件型面的弯曲成形。模柄a3通过螺钉4安装于上模1中心位置处。吊环螺钉a5安装于下模上,用于工装的搬运吊装。冲压弯曲模的各组成结构按数据集制造,型面制造公差

±

0.1mm,工作型面粗糙度不高于ra1.6。

11.第三道工序:冲压制孔。

12.采用冲孔模实现冲压制孔,所述冲孔模包括凹模6、定位销7、圆柱销8、下模板9、下模板螺钉10、凸模11、凸模座12、垫板13、插销14、上模板15、上模板螺钉16、缓冲垫17、卸料板18、卸料螺钉19、模柄b20、模柄螺钉21、导套22、导柱23和吊环螺钉b24。

13.所述的冲孔模可以实现采用机械加工的方式制出曲面上的细长方形孔,并在冲孔过程中保持冲压成形的球状型面保持不变形。其中,凹模6按零件内形型面即球状“凹”面设计。定位销7直径φ5.0mm,安装在凹模6上,位置与零件上的2-φ5.2圆孔(为加强定位效果,选择对角线方向的孔)协调,用于防止冲孔过程中零件位置窜动。凹模6通过圆柱销8确定与下模板9的位置并用下模板螺钉10与下模板9连接固定。凸模11按零件上的长方形孔设计,且固定于凸模座12上;凸模座12通过插销14确定与上模板15的位置并用上模板螺钉16与上模板15连接固定,凸模座12与上模板15之间连接有垫板13。所述缓冲垫17、卸料板18构成卸料系统,通过卸料螺钉19与上模板15、垫板13、凸模座12连接。模柄b20采用模柄螺钉21固定于上模板15上。所述导套22、导柱23分别连接在上模板15和下模板9上,二者相互配合,实现冲孔模上、下往复运动从而完成冲压成形工作。吊环螺钉b24分别安装于上、下模板上,用于工装的搬运吊装。冲孔模的各组成结构按数据集制造,型面制造公差

±

0.1mm,工作型面粗糙度不高于ra1.6,装配时保证凸、凹模单面间隙0.15mm,凸模和卸料板单面间隙0.1mm。

14.本发明的有益效果:本发明设计了一组全新的铝合金球形氧气瓶支架零件的制造方法,通过全新设计一套冲压弯曲模用于成形零件,一套冲孔模用于冲制长方形孔,实现将“手工成形―手工制孔”的零件加工流程更改为“数铣下料—冲压成形—冲压制孔”,零件成形和制孔均采用机械加工方式进行。成形过程中材料流动均匀,未出现零件厚度变化不均甚至裂纹、腹板起皱等问题,制孔过程快速、简捷,零件整体加工质量提高,劳动强度降低,生产效率提高。

附图说明

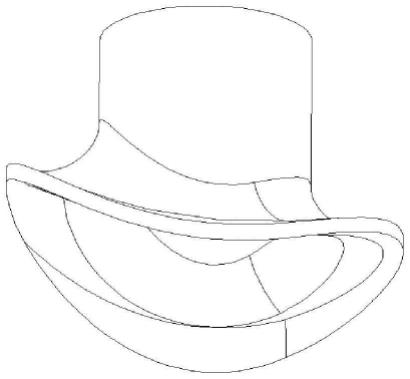

15.图1是零件的结构示意图。

16.图2是图1的a-a向视图。

17.图3是冲压弯曲模的结构示意图,其中(c)为主视图,(a)为(c)的b-b向剖视图,(b)为(a)的c-c向剖视图。

18.图4是冲孔模的结构示意图,其中(c)为主视图,(a)为(c)的d-d向剖视图,(b)为(c)的e-e向剖视图。

19.其中:1上模;2下模;3模柄a;4螺钉;5吊环螺钉a;6凹模;7定位销;8圆柱销;9下模板;10下模板螺钉;11凸模;12凸模座;13垫板;14插销;15上模板;16上模板螺钉;17缓冲垫;18卸料板;19卸料螺钉;20模柄b;21模柄螺钉;22导套;23导柱;24吊环螺钉b。

具体实施方式

20.以下结合实施例和附图进一步解释本发明的具体实施方式,但不用于限定本发明。

21.本发明提出了一种铝合金球形氧气瓶支架零件的制造方法,通过数控铣切下料后,采用“冲压成形—冲压制孔”的方法,先使用冲压弯曲模成形出零件球型面以及凸缘,再采用冲孔模制出凸缘区长方形孔,从而实现零件的机械加工。具体步骤如下:

22.步骤一:数控铣切下料。按“外形相似、表面积不变、加修边余量、试压定型”的原则确定出数铣下料所需的毛料尺寸和外形,采用数控铣切的方式完成下料并进行锉修、去毛刺处理。

23.步骤二:冲压成形。利用吊车将冲压弯曲模在合模状态摆放在压力机工作台上,调整冲压弯曲模位置,保证模柄a3与压力机滑块的模柄孔对正。启动压力机,抬起上模1,放入毛料,放下上模1,毛料在压力机作用下紧密贴合于下模2。抬起上模1,卸载零件,观察是否出现皱纹或破裂。通过多次试压,在不出现皱纹或破裂的情况下,最终确定毛料的尺寸和形状,以及压边力的大小。上述操作完成后,后续所有零件都按相同参数进行冲压成形。与手工成形相比,本工序中材料在冲压弯曲模作用下,较均匀的流入上、下模之间,故所获得的零件厚度变化较均匀,不易出现手工成形中由于局部变形过大造成的材料急剧变薄甚至裂纹情况;上、下模合模过程对板料有校平作用,有效防止腹板翘曲。

24.步骤三:手工成形。根据外形样板所示尺寸手工成形出零件两侧的小弯边。

25.步骤四:切割外形。按外形样板所示尺寸切割零件外缘,并进行锉修、去毛刺处理。

26.步骤五:钻孔。按样板所示孔位钻出零件上的孔。制孔需保证孔位偏移极限偏差不大于0.15mm,孔径极限偏差不大于0.2mm,否则后续冲压制孔时会导致零件无法在冲孔模上准确固定。

27.步骤六:冲压制孔。将冲孔模安装在压力机工作台上,启动设备抬起凸模11,放入零件,保证零件上用于定位的2-φ5.2mm孔插入到定位销7中。通过控制压力机曲柄机构带动凸模座12下移,凸模11作用于零件,与凹模6配合完成冲孔工作。在卸料板18作用下零件与冲孔模分离后取出,后续进行下一件零件制孔。与手工制孔相比,本工序采用机械方式加工,制孔快速、简捷、精度高。

28.步骤七:零件淬火。将零件进行淬火处理,目的是提高零件强度和硬度;

29.步骤八:修整零件。将淬火后的零件使用型胎进行修整,保证零件与工装贴合间隙不大于0.5mm。

30.步骤九:零件表面处理。将零件进行阳极化和喷漆,目的是提高零件抗腐蚀能力;完成上述步骤,获得最终状态零件实物。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。