技术特征:

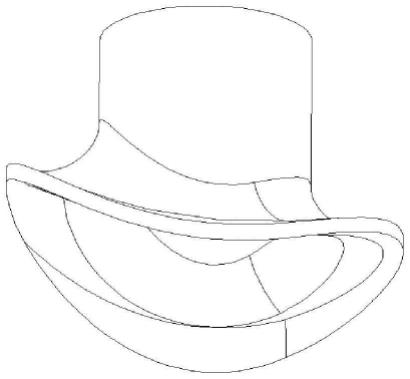

1.一种铝合金球形氧气瓶支架零件的制造方法,其特征在于,该制造方法包括以下步骤:步骤一:数控铣切下料按“外形相似、表面积不变、加修边余量、试压定型”的原则确定出数铣下料所需的毛料尺寸和外形,采用数控铣切的方式完成下料并进行锉修、去毛刺处理;步骤二:冲压成形采用冲压弯曲模实现冲压成形,所述冲压弯曲模包括上模(1)、下模(2)、模柄a(3)和吊环螺钉a(5);其中,上模(1)按零件内形型面设计,即球状“凹”面,下模(2)按零件外形型面设计,即球状“凸”面;上、下模共同实现零件型面的弯曲成形;模柄a(3)安装于上模(1)中心位置处;吊环螺钉a(5)安装于下模上,用于搬运吊装;首先,利用吊车将冲压弯曲模在合模状态摆放在压力机工作台上,调整冲压弯曲模位置,保证模柄a(3)与压力机滑块的模柄孔对正;然后启动压力机,抬起上模(1),放入毛料,放下上模(1),毛料在压力机作用下紧密贴合于下模(2);接着,抬起上模(1),卸载零件,观察是否出现皱纹或破裂;通过多次试压,在不出现皱纹或破裂的情况下,最终确定毛料的尺寸和形状,以及压边力的大小;上述操作完成后,后续所有零件都按相同参数进行冲压成形;步骤三:手工成形根据外形样板所示尺寸手工成形出零件两侧的小弯边;步骤四:切割外形按外形样板所示尺寸切割零件外缘,并进行锉修、去毛刺处理;步骤五:钻孔按样板所示孔位钻出零件上的孔;制孔需保证孔位偏移极限偏差不大于0.15mm,孔径极限偏差不大于0.2mm;步骤六:冲压制孔采用冲孔模实现冲压制孔,所述冲孔模包括凹模(6)、定位销(7)、圆柱销(8)、下模板(9)、凸模(11)、凸模座(12)、垫板(13)、插销(14)、上模板(15)、缓冲垫(17)、卸料板(18)、卸料螺钉(19)、模柄b(20)、导套(22)、导柱(23)和吊环螺钉b(24);其中,凹模(6)按零件内形型面即球状“凹”面设计;定位销(7)安装在凹模(6)上,位置与零件上的圆孔协调,防止冲孔过程中零件位置窜动;凹模(6)通过圆柱销(8)确定与下模板(9)的位置并与下模板(9)连接固定;凸模(11)按零件上的长方形孔设计,且固定于凸模座(12)上;凸模座(12)通过插销(14)确定与上模板(15)的位置并与上模板(15)连接固定,凸模座(12)与上模板(15)之间连接有垫板(13);所述缓冲垫(17)、卸料板(18)构成卸料系统,通过卸料螺钉(19)与上模板(15)、垫板(13)、凸模座(12)连接;模柄b(20)固定于上模板(15)上;所述导套(22)、导柱(23)分别连接在上模板(15)和下模板(9)上,二者相互配合,实现冲孔模上、下往复运动从而完成冲压成形工作;吊环螺钉b(24)分别安装于上、下模板上,用于搬运吊装;冲孔时,将冲孔模安装在压力机工作台上,启动设备抬起凸模(11),放入零件,保证零件上用于定位的圆孔插入到定位销(7)中;通过控制压力机曲柄机构带动凸模座(12)下移,凸模(11)作用于零件,与凹模(6)配合完成冲孔工作;在卸料板(18)作用下零件与冲孔模分

离后取出,后续进行下一件零件制孔;步骤七:零件淬火将零件进行淬火处理,以提高零件强度和硬度;步骤八:修整零件将淬火后的零件使用型胎进行修整,保证零件与工装贴合间隙不大于0.5mm;步骤九:零件表面处理将零件进行阳极化和喷漆,以提高零件抗腐蚀能力,获得最终状态零件实物。2.根据权利要求1所述的制造方法,其特征在于,所述步骤二中,冲压弯曲模的各组成结构按数据集制造,型面制造公差

±

0.1mm,工作型面粗糙度不高于ra1.6。3.根据权利要求1或2所述的制造方法,其特征在于,所述步骤六中,冲孔模的各组成结构按数据集制造,型面制造公差

±

0.1mm,工作型面粗糙度不高于ra1.6,装配时保证凸、凹模单面间隙0.15mm,凸模和卸料板单面间隙0.1mm。

技术总结

本发明提出一种铝合金球形氧气瓶支架零件的制造方法,属于航空飞机钣金零件加工技术领域。该制造方法通过全新设计一套冲压弯曲模用于成形零件、一套冲孔模用于冲制长方形孔,实现将“手工成形―手工制孔”的零件加工流程更改为“数铣下料—冲压成形—冲压制孔”,零件成形和制孔均采用机械加工方式进行。成形过程中材料流动均匀,未出现零件厚度变化不均甚至裂纹、腹板起皱等问题,制孔过程快速、简捷,零件整体加工质量提高,劳动强度降低,生产效率提高。提高。提高。

技术研发人员:吴华东 付和国 魏丽娜 崔丽 邹程

受保护的技术使用者:沈阳飞机工业(集团)有限公司

技术研发日:2022.06.01

技术公布日:2022/9/6

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。