1.本发明属于压敏胶技术领域,具体涉及一种有机硅压敏胶及其制备方法。

背景技术:

2.有机硅压敏胶是一种新型的胶粘剂,与传统的丙烯酸酯压敏胶、橡胶型压敏胶相比,它具有优异的耐化学药品、耐水、耐油、耐溶剂、耐高温、耐低温、耐热降解、耐氧化降解等性能,而且能与多种难粘的材料如未经表面处理的聚烯烃(bopp、pet、pe等)氟塑料、聚酰亚胺以及聚碳酸酯等胶接。由于其具有的独特优异性能,获得越来越广泛的应用。

3.随着对有机硅压敏胶的研究,从环保和节能的观点看,固化形式逐渐由高温固化(过氧化物型)向较低温固化(加成型)发展。而较低温固化(加成型)的固化温度一般在150℃,甚至更高。另外,压敏胶制备的pet基材的保护膜产品,由于温度烘烤温度高于150℃时,会因生产过程中张力的存在而造成彩虹纹等表观不良,并且高温下光学性能也会有所降低。因此,亟需开发一种低温固化的有机硅压敏胶,以应对当前对表观有严格要求的有机硅保护膜产品。

4.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域普通技术人员所公知的现有技术。

技术实现要素:

5.为解决上述现有技术中的问题,本发明提供一种有机硅压敏胶及其制备方法,通过调整抑制剂、锚固剂、催化剂的配比,制备出一种能低至60℃固化的有机硅压敏胶,且能在pet上很好附着,实现了真正的低温固化,满足了市面上低温固化有机硅压敏胶的需求。

6.本发明是采用下述技术方案实现的:一种有机硅压敏胶,按重量份数计,包括100份的乙烯基聚硅氧烷、0.3-20份的氢基聚硅氧烷、0.01-1份锚固剂、0.001-0.08份抑制剂、0.5-4份催化剂以及50-600份稀释剂。

7.进一步的,所述乙烯基聚硅氧烷的结构通式为viame

3-a

sio(sime2o)m(simevio)nsivibme

3-b

,结构式中,m为大于1的整数,n为自然数,a为0或者1,b为0或者1,所述乙烯基聚硅氧烷分子量为30000-700000。

8.进一步的,所述氢基聚硅氧烷的结构通式为hame

3-a

sio(sime2o)m(simeho)nsihbme

3-b

,结构式中,m为大于1的整数,n为自然数,a为0或者1,b为0或者1;所述氢基聚硅氧烷的含氢量0.1-0.5%。

9.进一步的,所述锚固剂选自带有氢键、烷氧基以及缩水甘油醚氧丙基官能团的聚硅氧烷。

10.进一步的,所述抑制剂选自苯乙炔、甲基丁炔醇、环己基乙炔醇和四乙烯基四甲基环四硅氧烷中的一种或多种。

11.进一步的,所述抑制剂选自甲基丁炔醇和/或环己基乙炔醇。

12.进一步的,所述催化剂选自铂含量为1500~5000 ppm的氯铂酸和/或卡斯特催化

剂。

13.进一步的,所述选用抑制剂量和催化剂中pt的质量比为:(0.2~4):1。

14.进一步的,所述稀释剂选自甲苯、环己烷、正己烷、乙酸丁酯、乙酸乙酯和异丙醇中的一种或多种。

15.本发明还提供了一种有机硅压敏胶的制备方法,用于制备上述的有机硅压敏胶,所述制备方法包括:常温下,将乙烯基聚硅氧烷和稀释剂混合搅拌,得到混合溶液a;在搅拌的条件下,依次将氢聚硅氧烷、锚固剂、抑制剂以及催化剂加入到混合溶液a中,充分搅拌均匀,得到有机硅压敏胶。

16.与现有技术相比,本发明所达到的有益效果是:本发明通过对原材料的选择、配方的优化,能够在60℃烘烤10min固化,大幅降低了固化温度,杜绝因过高温度固化引起的pet张力纹等表观不良现象,并且能够节约能耗、降低成本、助力环保。满足市面上对真正低温固化有机硅压敏胶的需求。选用含氢量为0.1~0.5%的含氢聚硅氧烷,空间位阻更小,利于快速反应;选用的锚固剂为带有硅氢键、三甲氧基、缩水甘油醚氧丙基的偶联剂,相比乙烯基偶联剂需要≥120℃的固化温度,氢基偶联剂具有优异的低至60℃低温固化效果;选用抑制剂量和催化剂中pt的质量比为:(0.2~4):1,利于pt活性释放,促进加成反应。

具体实施方式

17.下面对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

18.本发明公开了一种有机硅压敏胶,按重量份数计,包括100份的乙烯基聚硅氧烷、0.3-20份的氢基聚硅氧烷、0.01-1份锚固剂、0.001-0.08份抑制剂、0.5-4份催化剂以及50-600份稀释剂。

19.其中,乙烯基聚硅氧烷的结构通式为viame

3-a

sio(sime2o)m(simevio)nsivibme

3-b

,m为大于1的整数,n为自然数,a为0或者1,b为0或者1。市面上现有的乙烯基聚硅氧烷的分子量在2000-700000,当分子量过低(小于30000)时,乙烯基含量会过高,造成交联密度过高,会导致对基材粘接力的明显下降,甚至出现掉粉,所以本发明选取分子量为30000-700000的乙烯基聚硅氧烷。

20.氢基聚硅氧烷的结构通式为hame

3-a

sio(sime2o)m(simeho)nsihbme

3-b

,结构式中,m为大于1的整数,n为自然数,a为0或者1,b为0或者1;对于氢基聚硅氧烷中含氢量的选择。

21.锚固剂作为一种固定粘结的试剂,现有技术中选用聚硅氧烷作为锚固剂,且常用含烷氧基团以及乙烯基团的聚硅氧烷。固定粘结的作用机理为聚硅氧烷中的烷氧基能和pet基材表面的极性官能团发生反应,乙烯基能参与和氢基聚硅氧烷的硅氢加成,因此,锚固剂作为基材和胶膜的桥梁,提供附着力。含乙烯基的锚固剂在120℃以上的高温才能使有机硅压敏胶层很好地附着在pet基材上,乙烯基偶联剂呈弱酸性,在<120℃时对硅氢加成有抑制作用,影响固化效果;当温度≥120℃,抑制作用减弱甚至消失,锚固剂发挥作用,能够在pet很好附着。

22.为了实现锚固剂的在小于120℃的环境下,仍然能具有高效的固定粘结作用,本发

明中采用带氢键、烷氧基和缩水甘油醚氧丙基的官能团的聚硅氧烷,通过氢键、烷氧基和缩水甘油醚氧丙基之间的相互作用,不会产生抑制硅氢加成的副作用,且能很好地与基材发生反应,提供较好附着力,固化温度最低能达到60℃。

23.抑制剂选自苯乙炔、甲基丁炔醇、环己基乙炔醇和四乙烯基四甲基环四硅氧烷中的一种或多种,在经过大量实验后,发现甲基丁炔醇和环己基乙炔醇的抑制效果更好。

24.催化剂选自铂金催化剂,在本发明中采用氯铂酸或卡斯特催化剂,铂含量为1500~5000 ppm;其中,选用抑制剂量和催化剂中pt的质量比为:(0.2~4):1,该比例在实验中有利于pt活性释放,促进加成反应。

25.稀释剂选自甲苯、环己烷、正己烷、乙酸丁酯、乙酸乙酯和异丙醇中的一种或多种。

26.本发明还提供了通过上述原料制备有机硅压敏胶的制备方法,具体步骤为:s1:常温下,将所乙烯基聚硅氧烷和稀释剂混合搅拌,得到混合溶液a;s2:在搅拌的条件下,依次将氢聚硅氧烷、锚固剂、抑制剂以及催化剂加入到混合溶液a中,充分搅拌均匀,得到有机硅压敏胶。

27.在制备好有机硅压敏胶后,通过制备得到的有机硅压敏胶制备保护膜,保护膜包括胶粘剂层和基材层,胶粘剂为上述有机硅压敏胶,基材层为pet膜。将胶粘剂涂布在基材表面,然后在60℃烘箱中烘烤10min(优选80℃烘烤2min),调整涂布干膜厚度为10

±

1 um,得到成品保护膜。

28.本发明中所述各种原料均能从市面上得到,在此不做详尽的描述。

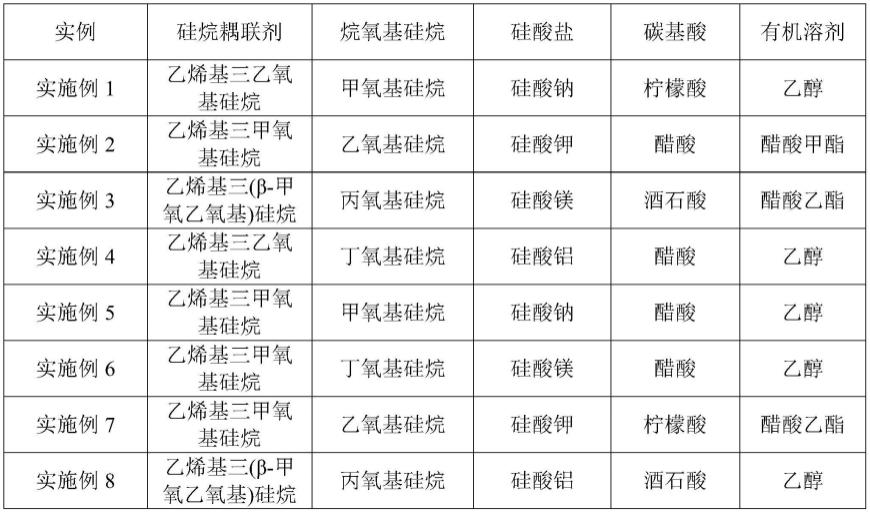

29.实施例1本实施例提供了一种有机硅压敏胶的制备方法,选用平均分子量为160000的乙烯基聚硅氧烷,选用含氢量为0.1%、黏度为100cst的氢基聚硅氧烷,选用带氢键、烷氧基和缩水甘油醚氧丙基的官能团的聚硅氧烷作为锚固剂,选用甲基丁炔醇作为抑制剂,选用pt含量为5000ppm的卡斯特催化剂,选用抑制剂量和催化剂中pt的质量比为:(0.2~4):1,选用甲苯作为稀释剂。

30.准确称取100g乙烯基聚硅氧烷和100g稀释剂,加入到烧杯中,搅拌均匀;继续加入3g 氢基聚硅氧烷,搅拌均匀;加入0.05g 锚固剂,搅拌均匀;加入0.004g抑制剂,搅拌均匀;加入2g催化剂,搅拌均匀后,得到有机硅压敏胶成品。

31.实施例2和实施例1不同的是,本实施例中选用含氢量为0.3%的氢基聚硅氧烷,添加量为1 g,其余均与实施例1相同,制备得到有机硅压敏胶成品。

32.实施例3和实施例1不同的是,本实施例中选用含氢量为0.5%的氢基聚硅氧烷,添加量为0.6 g,其余均与实施例1相同,制备得到有机硅压敏胶成品。

33.实施例4和实施例2不同的是,所用甲基丁炔醇的量为0.002g,其余均与实施例2相同,制备得到有机硅压敏胶成品。

34.实施例5和实施例2不同的是,所用甲基丁炔醇的量为0.04g,其余均与实施例2相同,制备得到有机硅压敏胶成品。

35.实施例6和实施例3不同的是,本实施例中选用平均分子量为700000的乙烯基聚硅氧烷;所用含氢量为0.5%的氢基聚硅氧烷添加量为0.3 g;所用稀释剂添加量600g;所用锚固剂添加量0.01g;选用环己基乙炔醇作为抑制剂,添加量0.001g;所用催化剂添加量0.5g;其余均与实施例3相同,制备得到有机硅压敏胶成品。

36.实施例7和实施例1不同的是,本实施例中选用平均分子量为30000的乙烯基聚硅氧烷;所用含氢量为0.1%的氢基聚硅氧烷添加量为20 g;所用稀释剂添加量50g;所用锚固剂添加量1g;选用苯乙炔作为抑制剂,添加量0.08g;所用催化剂添加量4g;其余均与实施例1相同,制备得到有机硅压敏胶成品。

37.实施例8和实施例6不同的是,本实施例中所用含氢量为0.5%的氢基聚硅氧烷添加量为2 g;锚固剂添加量0.5g;选用四乙烯基四甲基环四硅氧烷为抑制剂,添加量0.05g;选用pt5000氯铂酸作为催化剂,添加量4g;其余均与实施例6相同,制备得到有机硅压敏胶成品。

38.对比例1和实施例2不同的是,所用氢基聚硅氧烷的含氢量0.7%,添加量为0.43g,其余均与实施例2相同,制备得到有机硅压敏胶成品。

39.对比例2跟实施例2不同之处在于,所用氢基聚硅氧烷的含氢量0.06%,添加量为5g,其余均与实施例2相同,制备得到有机硅压敏胶成品。

40.对比例3跟实施例2不同之处在于,所用锚固剂为市面上能够买到的道康宁297,其余均与实施例2相同,制备得到有机硅压敏胶成品。

41.对比例4跟实施例2不同之处在于,所用甲基丁炔醇的量为0.001g,其余均与实施例2相同,制备得到有机硅压敏胶成品。

42.对比例5跟实施例2不同之处在于,所用甲基丁炔醇的量为0.05g,其余均与实施例2相同,制备得到有机硅压敏胶成品。

43.测试例取上述实施例和对比例中制备得到的有机硅压敏胶,选用pet膜为基材,使用胶带涂布机将上述压敏胶涂布在基材电晕面,然后在60℃下烘烤10min制备得到保护膜成品。通过手揉搓看是否掉胶和通过100℃*5min水煮是否掉胶,测试结果见下表:样品手揉搓测试水煮测试实施例1不掉胶不掉胶实施例2不掉胶不掉胶实施例3不掉胶不掉胶实施例4不掉胶不掉胶实施例5不掉胶不掉胶

实施例6不掉胶不掉胶实施例7不掉胶不掉胶实施例8不掉胶不掉胶对比例1发油-对比例2发油-对比例3脱基-对比例4

×‑

对比例5发油-其中,

“×”

表示有机硅压敏胶开放时间短,无法涂布;

“‑”

表示手揉搓掉胶的情况下,在100℃水煮5min也会掉胶,无需测试。

44.由实施例1、2、3和对比例1、2可知,当选用0.1~0.5%含氢量的含氢聚硅氧烷作为交联剂时,能够完全固化,且手揉搓不掉胶、100℃水煮5min不掉胶。选用>0.5%含氢量的含氢聚硅氧烷时,出现揉搓发油的现象,表明固化不好,可能是含氢量太高,位阻大,导致不能完全固化;选用<0.1%含氢量的含氢聚硅氧烷作为交联剂时,也容易出现揉搓发油的现象,表明交联密度不够。以上实验证明,当含氢量>0.5%时,硅氢加成反应的空间位阻较大,易出现固化十分缓慢甚至低温不能固化的现象;当含氢量<0.1%时,交联密度太低,会导致对基材粘接力的明显下降。因此本发明中选择含氢量为0.1-0.5%的氢基聚硅氧烷。

45.由实施例2和对比例3可知,选用带氢键、烷氧基、缩水甘油醚氧丙基的官能团的聚硅氧烷作为锚固剂能够完全固化,附着ok,选用市面上常用的道康宁297时,出现脱基现象,附着不好。

46.由实施例2、4、5和对比例4、5可知,当选用的抑制剂量和催化剂中pt的质量比为:(0.2~4):1时,能完全固化,附着ok;当低于0.2时,出现死胶,开放时间短,无法涂布;当高于4时,揉搓发油,表明固化不好,可能是抑制剂太多,无法释放pt的活性。

47.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。