1.本发明涉及乙炔氢氯化催化剂技术领域,具体涉及机械化学法制备的含铜基金属有机框架催化剂及制备方法。

背景技术:

2.目前聚氯乙烯树脂(pvc)在全球范围内在多个行业中具有非常广泛的市场需求,氯乙烯是合成聚氯乙烯的原料,合成氯乙烯的方法主要有3种,乙炔法、乙烯法和乙烷法,目前工业化的主要是以煤为原料的乙炔法和以石油为原料的乙烯法。乙炔法生产聚氯乙烯,目前用到的是汞催化剂,汞作为重金属易挥发,汞催化剂使用过程中汞的流失和挥发会对环境和人造成严重的污染伤害,持续低汞化,甚至无汞化成为必然趋势。乙炔法生产pvc,研发无汞催化剂替代含汞催化剂势在必行,同时具有积极的社会效益和环保效益。

3.本发明使用的金属有机框架材料-mofs(metal-organic frameworks)是一种新型的类沸石结构的纳米多孔骨架材料,在构筑模式上不同于传统的多孔分子筛,它通过配体的几何构型来控制材料的网络结构,利用含氧或含氮的有机配体与过渡金属离子自组装而得到可预测几何构型的固体。由于mofs在孔结构和孔表面上的独特性和功能化,加之近年来mofs在稳定性方面的显著改善,使其在光、电、磁、催化、分子识别、吸附及气体存储等领域展现出潜在应用前景。li等人通过在球形活性炭原位生长zif-8,通过对球形活性炭改性,这种球形活性炭对乙炔氢氯化反应表现出优异的催化性能,乙炔最高转化率可达到81%,通过tpd和tga分析可知该种催化剂可有效地抑制产物的吸附,使积碳的产生量减少;chao等人通过研究发现一种源自zif-8的n掺杂碳催化剂,该催化剂具有高的催化活性和非常良好的稳定性。它在220℃的反应温度下,对乙炔的转化率达到了92%,通过实验研究和模拟计算可知,与金属有机骨架上的吡啶n相邻的c原子是活性位点;陈廷祥等人以zifs为前体原位合成的n掺杂的石墨烯结构(记为n-c)为载体,负载贵金属离子,制备出一种高效的zif类催化剂,并通过添加助剂等方式提升其稳定性及催化性能,为探索新型无汞催化剂提供一定的依据。

4.无汞催化剂的研发主要是au、pd、ru等贵金属和bi、sn、cu等非贵金属作为活性中心的两类金属催化剂。专利cn112156809a以au金属复配为活性组分,使用离子液体进行改性,催化剂初始活性可到71.2%,但是无稳定性测试结果。且相比较于金基催化剂,以铜基催化剂生产成本低,利于工业化生产。

5.专利cn 110743613 b通过使用不同离子液体,使金属离子与离子液体以配位的形式稳定在催化剂外表层,减少了传质的影响。主要选择了金、钌、铑、铜一种或多种金属,通过外加静电场的方式进行负载,存在制备方法复杂等问题。相比于这种制备方法,使用浸渍法可大大减少制备难度,利于工业化生产。

6.专利cn107812541a提出了一种金属有机框架材料的脱汞催化剂的制备,该专利中制备条件需在氮气氛围下超声波条件反应1-3h,该方法存在制备复杂等问题。

7.有鉴于此,本发明针对现有技术存在的问题,提供一种机械化学法制备的含铜基

金属有机框架催化剂及制备方法。

技术实现要素:

8.本发明的目的是提供一种机械化学法制备的含铜基金属有机框架催化剂及制备方法,通过选择组合配体,简单有效的制备氯乙烯选择性和乙炔转化率更高、稳定性更好、使用寿命更长的乙炔氢氯化催化剂。

9.为实现上述发明目的,本发明的技术方案如下:

10.一方面,本发明提供一种含铜基金属有机框架催化剂的制备方法,包括以下步骤:

11.(1)将铜盐、有机配体溶于溶剂中,80-90℃反应8-15小时,得到金属有机框架材料粉体;所述有机配体为均苯三甲酸、对苯二甲酸、2-氨基对苯二甲酸、2-甲基咪唑、三乙酰基苯中的至少两种;

12.(2)将步骤(1)所得金属有机框架材料粉体和载体进行球磨混合,得含铜基金属有机框架催化剂。

13.优选地,步骤(1)中,所述铜盐为铜的硝酸盐、铜的氯化物、铜的硫酸盐中的至少一种。

14.优选地,步骤(1)中,所述有机配体为均苯三甲酸和对苯二甲酸;或均苯三甲酸和2-氨基对苯二甲酸;或均苯三甲酸和2-甲基咪唑;或均苯三甲酸和三乙酰基苯。进一步优选的,有机配体为质量比为1-1.5:1的均苯三甲酸和对苯二甲酸;或质量比为1-1.5:1的均苯三甲酸和2-氨基对苯二甲酸;或质量比为2.5-3:1的均苯三甲酸和2-甲基咪唑;或质量比为1-1.2:1的均苯三甲酸和三乙酰基苯。

15.优选地,步骤(1)中,所述溶剂为乙醇、dmf(n,n-二甲基甲酰胺)的混合液。

16.优选地,步骤(1)中,反应完成后,还包括离心、洗涤、干燥的步骤。

17.优选地,步骤(2)中,所述载体的材料为活性炭,进一步优选为木质活性炭、椰壳活性炭、煤质活性炭中的至少一种。

18.优选地,步骤(2)中,所述载体通过以下方法制备:将活性炭置于含氮物质溶液中浸渍、碳化、水蒸气和二氧化碳混合气体活化,得氮掺杂活性炭,然后将氮掺杂活性炭进行酸洗,过滤、干燥得载体。

19.进一步优选地,所述酸为硝酸、盐酸、硫酸中的至少一种。

20.进一步优选地,所述酸溶液的质量浓度为1-10%wt。

21.进一步优选地,所述酸洗为用酸溶液浸没处理氮掺杂活性炭,时间为2-8h。

22.进一步优选地,所述干燥的时间为5-15h,干燥的温度为80-100℃。

23.优选地,步骤(2)中,所述球磨混合可以在球磨机中进行。

24.优选地,所述铜盐、有机配体的质量比为1.1-1.7:1:5:5-8.5。

25.另一方面,本发明提供按照上述方法制备的含铜基金属有机框架催化剂,铜离子的质量分数占催化剂重量的5-15%。

26.最后,本发明提供上述铜基乙炔氢氯化催化剂在乙炔氢氯化反应中的应用。

27.优选地,所述乙炔氢氯化反应的反应条件为:t=130-200℃、常压、ghsv(c2h2)=30-90h-1

、n(hcl):n(c2h2)=1.05-1.45。

28.本发明的有益效果为:

29.本发明通过机械化学法,选用多种有机配体进行复配,可简单有效的制备一种铜基乙炔氢氯化催化剂,用于催化乙炔氢氯化反应,氯乙烯选择性不低于99.5%,初始乙炔转化率不低于71%,同时极大提高了稳定性,使用1000h后仍具有很高的乙炔转化率(不低于64%),延长使用寿命。

具体实施方式

30.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐明本发明,但下述实施例仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本发明的保护范围。下述实施例中,若无特殊说明,所用的操作方法均为常规操作方法,所用设备均为常规设备,各个实施例所用设备材料均相同。

31.氮掺杂的木质活性炭按照以下步骤制备:将活性炭置于含氮物质溶液中进行浸渍,浸渍时间为8h,得到活性炭1,为保证均匀浸渍,浸渍过程中不断搅拌;对活性炭1进行碳化,将活性炭1置于在n2气氛下进行碳化,碳化温度为500-600℃,炭化时间4h,然后用等体积比的水蒸气和二氧化碳混合气体活化2h,活化温度为700-800℃,最终得氮掺杂的活性炭。

32.实施例1:

33.称取100g氮掺杂的木质活性炭,用5%wt硝酸溶液500ml对活性炭进行浸没处理4h,过滤后,用去离子水洗至水溶液ph接近5,90℃烘干8h,得到载体;

34.称取12.28g水合硝酸铜、5.4g的均苯三甲酸、4.15g对苯二甲酸溶于60ml无水乙醇和dmf的等体积混合溶液中,置于反应釜中,以85℃反应12小时,离心洗涤干燥得到金属有机框架材料粉体。粉体与60g载体置于球磨罐中球磨充分,得催化剂。

35.实施例2:

36.称取100g氮掺杂的木质活性炭,用5%wt盐酸溶液500ml对活性炭进行浸没处理4h,过滤后,用去离子水洗至水溶液ph接近5,90℃烘干8h,得到载体;

37.称取12.35g水合硝酸铜、5.4g的均苯三甲酸、4.58g的2-氨基对苯二甲酸、溶于54ml无水乙醇和dmf的等体积混合溶液中,置于反应釜中,以85℃反应12小时,离心洗涤干燥得到金属有机框架材料粉体。粉体与60g载体置于球磨罐中球磨充分,得催化剂。

38.实施例3:

39.称取100g氮掺杂的木质活性炭,用5%wt盐酸溶液500ml对活性炭进行浸没处理4h,过滤后,用去离子水洗至水溶液ph接近5,90℃烘干8h,得到载体;

40.称取11.88g水合硝酸铜、5.4g的均苯三甲酸、1.91g的2-甲基咪唑、溶于60ml无水乙醇和dmf的等体积混合溶液中,置于反应釜中,以85℃反应12小时,离心洗涤干燥得到金属有机框架材料粉体。粉体与60g载体置于球磨罐中球磨充分,得催化剂。

41.实施例4:

42.称取100g氮掺杂的木质活性炭,用5%wt盐酸溶液500ml对活性炭进行浸没处理4h,过滤后,用去离子水洗至水溶液ph接近5,90℃烘干8h,得到载体;

43.称取12.47g水合硝酸铜、5.4g的均苯三甲酸、5.26g的三乙酰基苯、溶于60ml无水乙醇和dmf的等体积混合溶液中,置于反应釜中,以85℃反应12小时,离心洗涤干燥得到金

属有机框架材料粉体。粉体与60g载体置于球磨罐中球磨充分,得催化剂。

44.对比例1

45.称取100g氮掺杂的木质活性炭,用5%wt硝酸溶液500ml对活性炭进行浸没处理4h,过滤后,用去离子水洗至水溶液ph接近5,90℃烘干8h,得到载体;

46.称取12.28g水合硝酸铜、9.55g的均苯三甲酸、溶于60ml无水乙醇和dmf的等体积混合溶液中,置于反应釜中,以85℃反应12小时,离心洗涤干燥得到金属有机框架材料粉体。粉体与60g载体置于球磨罐中球磨充分,得催化剂。

47.对比例2:采用浸渍法制备催化剂

48.称取100g氮掺杂的木质活性炭,用5%wt盐酸溶液500ml对活性炭进行浸没处理4h,过滤后,用去离子水洗至水溶液ph接近5,90℃烘干8h,得到酸洗后的活性炭;

49.称取12.28g水合硝酸铜、5.4g的均苯三甲酸、4.15g对苯二甲酸、溶于60ml无水乙醇和dmf的等体积混合溶液中,将混合溶液逐滴滴加进酸洗后的60g活性炭中,85℃搅拌12h,冷却过滤,移至鼓风干燥箱中,以60℃温度干燥过夜,得催化剂。

50.对比例3

51.称取100g氮掺杂的木质活性炭,用5%wt盐酸溶液500ml对活性炭进行浸没处理4h,过滤后,用去离子水洗至水溶液ph接近5,90℃烘干8h,得到酸洗后的活性炭;

52.称取10.59g水合硝酸铜与60g活性炭球磨充分,得催化剂。

53.对比例4

54.称取100g氮掺杂的木质活性炭,用5%wt硝酸溶液500ml对活性炭进行浸没处理4h,过滤后,用去离子水洗至水溶液ph接近5,90℃烘干8h,得到载体;

55.称取12.28g水合硝酸铜、3.13g的均苯三甲酸、6.42g对苯二甲酸溶于60ml无水乙醇和dmf的等体积混合溶液中,置于反应釜中,以85℃反应12小时,离心洗涤干燥得到金属有机框架材料粉体。粉体与60g载体置于球磨罐中球磨充分,得催化剂。

56.结果检测

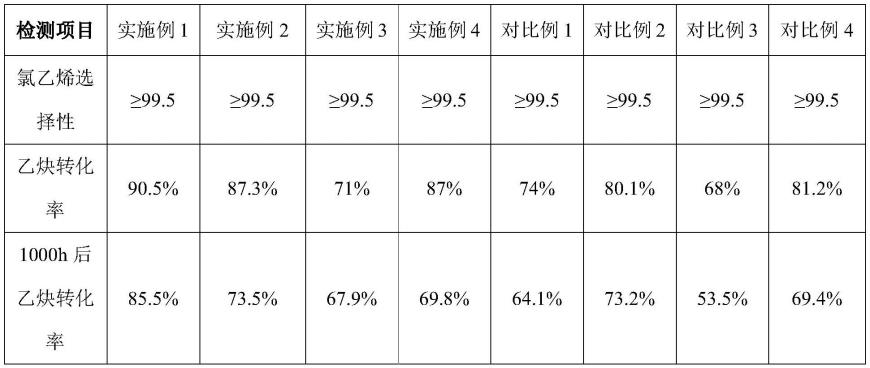

57.催化剂评价:采用固定床反应器进行乙炔氢氯化反应,温度150℃,空速90h-1

,原料气c2h2:hcl=1:1.08,按照本领域常规方法测算氯乙烯选择性和乙炔转化率,结果如下:

58.表1.

[0059][0060]

通过对比实施例和对比例可得出以下结论:

[0061]

实施例1和对比例1对比得出:使用两种有机配体的催化剂转化率明显高于只含有

一种有机助剂的催化剂;实施例1和对比例2对比得出:使用机械球磨法制备的催化剂转化率明显高于使用浸渍法制备的催化剂,且反应1000h后失活速率要低于对比例1。对比例3和实施例1-5对比得出:使用金属有机框架材料作为铜源,催化剂转化率均高于仅添加水合硝酸铜的催化剂。对比例4表明使用3.13g的均苯三甲酸和6.42g对苯二甲酸的组合有机配体时,使用稳定性较差。

[0062]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。