1.本发明涉及生姜原料提取技术领域,尤其涉及一种生姜中有效成分的提取方法。

背景技术:

2.生姜指姜属植物的块根茎、性温,其特有的“姜辣素”能刺激胃肠黏膜,使胃肠道充血,消化能力增强,能有效地治疗吃寒凉食物过多而引起的腹胀、腹痛、腹泻、呕吐等症状。吃过生姜后,人会有身体发热的感觉,这是因为其能使血管扩张,血液循环加快,促使身上的毛孔张开,这样不但能把多余的热带走,同时还把体内的病菌、寒气一同带出。因此,当人体食用寒凉之物,或是受雨淋、或在空调房间久呆后,吃生姜能及时消除因肌体寒重造成的各种不适。

3.现有技术中,除了直接将生姜作为食材直接食用之外,还通过榨汁的方式将生姜中的有效成分提取出来,从而达到方便保存、深加工以及充分利用生姜有效成分的目的。然而,现有技术的榨汁过程是直接对整姜进行压榨,在压榨时受到的阻力较大,易出现压榨不完全的情况,造成有效成分提取不完全;同时,生姜中的活性成分非常不稳定,现有提取方法存在工艺之间的切换、易导致提取出的活性成分直接与空气接触被氧化;并且,现有的提取方法效率低下,无法进行连续、自动化提取。

技术实现要素:

4.针对以上现有技术存在的问题,本发明的目的在于提供一种生姜中有效成分的提取方法,以解决上述现有技术中存在的问题,获得性状稳定、有效成分丰富的生姜提取物。

5.本发明的目的通过以下技术方案实现:一种生姜中有效成分的提取方法,其特征在于:采用一体化提取设备,所述一体化提取设备包括设备本体、第一驱动机构、第二驱动机构、粉碎机构以及榨汁装置;所述设备本体为带有顶盖的罐体且其内部固定设置一定位板,所述定位板位于顶盖下侧且与顶盖平行;所述设备本体底面中部设置一进气口,所述顶盖上设置一排气口,且所述定位板上均匀分布若干贯穿定位板的气孔;所述第一驱动机构包括第一电机、第一棘轮组件、第一齿轮、第二齿轮、第三齿轮、第一滚珠丝杠以及第一传动轮;所述第一电机固定设置在所述顶盖上端面的一侧且其输出轴贯穿顶盖、与定位板上端面转动连接;所述第一棘轮组件套接在所述第一电机输出轴外壁;所述第一齿轮套接在所述第一棘轮组件外壁;所述第二齿轮套接在所述第一电机输出轴外壁且位于第一棘轮组件下侧;所述第一滚珠丝杠位于所述第一电机远离所述设备本体中心轴的一侧,其一端与所述顶盖转动连接、另一端贯穿所述定位板;所述第三齿轮套接在所述第一滚珠丝杠外壁且与所述第二齿轮啮合,所述第一传动轮套接在所述第一滚珠丝杠外壁且位于第三齿轮与定位板之间;所述第二驱动机构包括第二电机、第二棘轮组件、第四齿轮、第二滚珠丝杠以及第二传动轮;所述第二电机固定设置在所述顶盖上端面的另一侧(与第一电机相对侧)且其输

出轴贯穿顶盖、与定位板上端面转动连接;所述第二棘轮组件套接在所述第二电机输出轴外壁;所述第四齿轮套接在所述第二棘轮组件外壁;所述第二滚珠丝杠与所述第一滚珠丝杠关于所述设备本体的中轴线对称设置,所述第二滚珠丝杠一端与所述顶盖转动连接、另一端贯穿所述定位板;所述第二传动轮套接在所述第二滚珠丝杠外壁且第二传动轮与第一传动轮通过传动带连接;所述第一棘轮组件与所述第二棘轮组件方向同向设置;所述粉碎机构包括转杆、第五齿轮、扇叶、弹簧、压块、安装块以及叶片;所述转杆位于所述设备本体中部且转杆一端与所述顶盖转动连接、另一端贯穿所述定位板;所述第五齿轮套接在所述转杆位于顶盖与定位板之间的外壁且第五齿轮分别与第一齿轮、第四齿轮啮合;所述扇叶套接在所述转杆位于所述定位板下侧的外壁;所述转杆位于所述扇叶下侧外壁设置一凸台,所述转杆最下端固定连接一安装块且所述安装块上侧的转杆外壁滑动连接一压块;所述弹簧一端与所述凸台固定连接、另一端与所述压块上端面固定连接;所述安装块外壁且饶其中轴线均匀设置若干安装孔,所述叶片与所述安装孔对应且叶片通过定位销与安装孔转动连接,所述安装块外壁对应所述安装孔设置三角限位块;所述压块下端面对应所述三角限位块设置压杆;所述榨汁装置包括容器本体、环形内网、环形块、丝杠孔、导杆孔、排料管以及排液管;所述容器本体为有底无盖的圆筒形结构,所述环形内网设置在所述容器本体内部;所述环形块设置在所述容器本体上侧且所述环形块下端面分别与容器本体、环形内网上端面固定连接,形成环形块、容器本体以及环形内网包裹的空腔;所述环形块外壁固定设置两个丝杠孔且两个丝杠孔分别套接在所述第一滚珠丝杠、第二滚珠丝杠外壁;所述环形块外壁(且不与滚珠丝杠孔干涉的位置)固定设置若干导向孔,所述导向孔套接在导向杆外壁,所述导向杆一端与所述设备本体底面固定连接、另一端贯穿所述定位板后与所述顶盖固定连接;所述排料管与排液管固定设置在所述容器本体的底部外壁且它们一端分别与所述空腔连通、另一端位于设备本体内;所述有效成分提取的具体步骤为:s001、加料前处理:首先通过进气口向设备本体内持续通入惰性气体,一段时间后,再将生姜块加入到环形内网内;s002、粉碎处理:启动第二电机正转,使其带动粉碎机构高速转动;粉碎机构上的扇叶持续将惰性气体吸至设备本体上部、通过排气口排出,使得设备本体内始终充满惰性气体、对生姜活性成分形成保护;粉碎机构上的叶片形成一定角度,对生姜块进行切割、粉碎;s003、压榨处理:待生姜块被充分粉碎后,停止第二电机启动、启动第一电机反转,第二齿轮转动、第一齿轮不转动,从而使得榨汁装置下降、叶片上的生姜末掉落在榨汁装置底部;再启动第一电机正转,第一齿轮与第二齿轮转动,榨汁装置上升、粉碎机构转动,榨汁装置底部的生姜末逐渐与叶片接触并顶住叶片,使其形成完整的平板、对生姜末持续挤压与抚平,被挤压出的汁液通过排液管进行收集;s004、清洗处理:完成汁液压榨后,启动第一电机反转使榨汁装置下降;再向榨汁装置内通入清洗水;然后关闭第一电机、启动第二电机正转,使其带动粉碎机构转动,对榨汁装置内清洗水与生姜末进行均匀混合,同时对榨汁装置进行清洗,最后通过排料管进行

收集。

6.作进一步优化,所述惰性气体为氦气、氩气中的任意一种。

7.作进一步优化,所述步骤s003压榨处理后、步骤s004清洗处理前,进行二次提取处理,具体为:向榨汁装置内加入萃取液,再通过步骤s002的粉碎处理步骤对生姜末与萃取液进行搅拌混合、通过步骤s003的压榨处理进行汁液榨取,往复循环,通过排液管收集萃取后的有效成分。

8.作进一步优化,所述设备本体底部设置支撑脚,用于支撑整个设备。

9.作进一步优化,所述设备本体一侧侧壁设置一进料口,所述进料口处固定设置一进料槽,所述进料槽一端位于所述设备本体外侧、另一端位于所述榨汁装置上侧;所述设备本体另一侧(相对于进料口的一侧)侧壁分别设置一出料口与出液口,所述出料口通过一软管与所述排料管连通,所述出液口通过另一根软管与所述排液管连通;所述排液管与所述排料管上分别设置一电磁阀。

10.作进一步优化,所述第一棘轮组件与所述第二棘轮组件均采用内啮合棘轮机构。

11.作进一步优化,所述第一棘轮组件与所述第二棘轮组件均包括定位轮、棘爪、弹性片以及棘轮,所述定位轮固定套接在所述第一电机或第二电机的输出轴外壁,所述棘爪与所述定位轮转动连接,所述弹性片一端与所述棘爪固定连接、另一端与所述定位轮表面固定连接,所述棘轮内表面设置与所述棘爪匹配的棘轮孔且所述棘轮上端通过连接块固定连接一滚珠轴承,所述滚珠轴承固定套接在所述第一电机或第二电机的输出轴外壁;所述第一齿轮与第四齿轮固定套接在其对应的所述棘轮外壁。

12.作进一步优化,所述第四齿轮的模数大于所述第五齿轮的模数,所述第五齿轮的模数大于所述第一齿轮的模数。

13.作进一步优化,所述第一电机与所述第二电机均通过电机支架与所述顶盖上端面固定连接。

14.作进一步优化,所述第一滚珠丝杠与所述第二滚珠丝杠均包括光滑段与丝杠段,且丝杠段均位于所述定位板下侧,光滑段通过轴承与顶盖、定位板转动连接。

15.作进一步优化,所述设备本体、转杆、弹簧、压块、安装块、容器本体、环形内网的中轴线均共线。

16.作进一步优化,所述安装块与所述转杆下端通过螺纹紧固连接。

17.优选的,所述叶片的数量为5~8片,对应所述安装孔与所述压杆的数量为5~8个。

18.优选的,所述导向杆为2~4根,对应所述导杆孔为2~4个。

19.本发明具有如下技术效果:该方法通过在同一设备中实现粉碎、压榨、残渣提取、除渣等工序,结构紧凑,有效节约了设备使用空间、节省了设备资源;通过第一棘轮组件与第二棘轮组件的设置,确保第一电机与第二电机之间的转动不会相互影响,从而避免出现机构卡滞、不连续以及相互干涉的问题,保证设备的正常、连续运行。同时,该方法还能有效实现生姜残渣的利用、清洗,从而充分有效的提取生姜残渣中的活性成分、避免提取不充分、造成资源浪费;该方法能够在提取后对设备情形同步清洗,避免滤网堵孔等问题出现,从而保证每次的均高效提取;同时,该方法还能有效表明提取的有效成分与空气接触而被空气氧化的问题,保证提取的活性成分的有效性。

附图说明

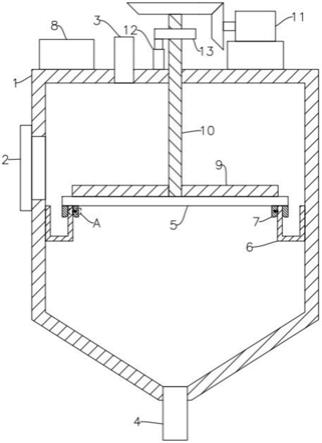

20.图1为本发明实施例中一体化提取设备的轴侧局部剖视图。

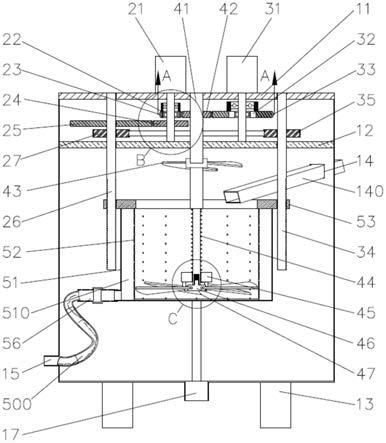

21.图2为本发明实施例中一体化提取设备的半剖视图。

22.图3为图2的a-a向剖视图。

23.图4为图2的b向局部放大图。

24.图5为图2的c向局部放大图。

25.图6为本发明实施例中一体化提取设备的内部结构示意图。

26.图7为本发明实施例中一体化提取设备的粉碎机构的结构示意图。

27.图8为本发明实施例中一体化提取设备的安装块的结构示意图。

28.图9为本发明实施例中一体化提取设备的榨汁装置的结构示意图。

29.其中,10、设备本体;11、顶盖;12、定位板;120、气孔;13、支撑脚;14、进料口;140、进料槽;15、出料口;16、出液口;17、进气口;18、排气口;20、第一驱动机构;21、第一电机;211、滚珠轴承;212、连接块;22、第一棘轮组件;221、定位轮;222、棘爪;223、弹性片;224、棘轮;23、第一齿轮;24、第二齿轮;25、第三齿轮;26、第一滚珠丝杠;27第一传动轮;270、传动带;30、第二驱动机构;31、第二电机;32、第二棘轮组件;33、第四齿轮;34、第二滚珠丝杠;35、第二传动轮;40、粉碎机构;41、转杆;410、凸台;42、第五齿轮;43、扇叶;44、弹簧;45、压块;450、压杆;46、安装块;461、安装孔;462、三角限位块;47、叶片;470、定位销;50、榨汁装置;500、软管;51、容器本体;510、空腔;52、环形内网;53、环形块;54、丝杠孔;55、导杆孔;550、导向杆;56、排料管;560、电磁阀;57、排液管。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例:如图1~9所示,一种生姜中有效成分的提取方法,其特征在于:采用一体化提取设备,一体化提取设备包括设备本体10、第一驱动机构20、第二驱动机构30、粉碎机构40以及榨汁装置50;设备本体10为带有顶盖11的罐体且其内部固定设置一定位板12,定位板12位于顶盖11下侧且与顶盖11平行;设备本体10底面中部设置一进气口17,顶盖11上设置一排气口18,且定位板12上均匀分布若干贯穿定位板12的气孔120;第一驱动机构20包括第一电机21、第一棘轮组件22、第一齿轮23、第二齿轮24、第三齿轮25、第一滚珠丝杠26以及第一传动轮27;第一电机21固定设置在顶盖11上端面的一侧且其输出轴贯穿顶盖11、与定位板12上端面转动连接;第一棘轮组件22套接在第一电机21输出轴外壁;第一齿轮23套接在第一棘轮组件22外壁;第二齿轮24套接在第一电机21输出轴外壁且位于第一棘轮组件22下侧;第一滚珠丝杠26位于第一电机21远离设备本体10中心轴的一侧,其一端与顶盖11转动连接、另一端贯穿定位板12,第一滚珠丝杠包括光滑段与丝杠段,且丝杠段均位于定位板12下侧,光滑段通过轴承与顶盖11、定位板12转动连接;第

三齿轮25套接在第一滚珠丝杠26外壁(即光滑段外壁)且与第二齿轮24啮合,第一传动轮27套接在第一滚珠丝杠26外壁(即光滑段外壁)且位于第三齿轮25与定位板12之间;第二驱动机构30包括第二电机31、第二棘轮组件32、第四齿轮33、第二滚珠丝杠34以及第二传动轮35;第二电机31固定设置在顶盖11上端面的另一侧(与第一电机21相对侧)且其输出轴贯穿顶盖11、与定位板12上端面转动连接;第二棘轮组件32套接在第二电机31输出轴外壁;第四齿轮33套接在第二棘轮32机构外壁;第二滚珠丝杠34与第一滚珠丝杠26关于设备本体10的中轴线对称设置,第二滚珠丝杠34一端与顶盖11转动连接、另一端贯穿定位板12,第二滚珠丝杠34包括光滑段与丝杠段,且丝杠段均位于定位板12下侧,光滑段通过轴承与顶盖11、定位板12转动连接;第二传动轮35套接在第二滚珠丝杠34外壁(即光滑段外壁)且第二传动轮35与第一传动轮27通过传动带270连接;第一棘轮组件22与第二棘轮组件32方向同向设置;粉碎机构40包括转杆41、第五齿轮42、扇叶43、弹簧44、压块45、安装块46以及叶片47;转杆41位于设备本体10中部且转杆41一端与顶盖11转动连接、另一端贯穿定位板12;第五齿轮42套接在转杆41位于顶盖11与定位板12之间的外壁且第五齿轮42分别与第一齿轮23、第四齿轮33啮合;扇叶43套接在转杆41位于定位板12下侧的外壁;转杆41位于扇叶43下侧外壁设置一凸台410,转杆41最下端固定连接一安装块12且安装块46上侧的转杆41外壁滑动连接一压块45;弹簧44一端与凸台410固定连接、另一端与压块45上端面固定连接;安装块46外壁且饶其中轴线均匀设置若干安装孔461,叶片47与安装孔461对应且叶片47通过定位销470与安装孔461转动连接,安装块46外壁对应安装孔461设置三角限位块462;压块45下端面对应三角限位块462设置压杆450;叶片47的数量为5~8片,对应安装孔461与压杆450的数量为5~8个(如图7、8所示,其叶片47为6片,安装孔461为6个、压杆450为6根)。

32.榨汁装置50包括容器本体51、环形内网52、环形块53、丝杠孔54、导杆孔55、排料管56以及排液管57;容器本体51为有底无盖的圆筒形结构,环形内网52设置在容器本体51内部;环形块53设置在容器本体51上侧且环形块53下端面分别与容器本体51、环形内网52上端面固定连接,形成环形块53、容器本体51以及环形内网52包裹的空腔510;环形块53外壁固定设置两个丝杠孔54且两个丝杠孔54分别套接在第一滚珠丝杠16、第二滚珠丝杠34外壁;环形块53外壁(且不与丝杠孔54干涉的位置)固定设置若干导向孔55,导向孔55套接在导向杆550外壁,导向杆550一端与设备本体10底面固定连接、另一端贯穿定位板12后与顶盖11固定连接;排料管56与排液管57固定设置在容器本体51的底部外壁且它们一端分别与空腔510连通、另一端位于设备本体10内;导向杆550为2~4根,对应导杆孔55为2~4个(如图9所示,导向孔55为2个,对应导向杆550为2根)。

33.设备本体10底部设置支撑脚13,用于支撑整个设备。设备本体10一侧侧壁设置一进料口14,进料口14处固定设置一进料槽140,进料槽140一端位于设备本体10外侧、另一端位于榨汁装置40上侧;设备本体10另一侧(相对于进料口14的一侧)侧壁分别设置一出料口15与出液口16,出料口16通过一软管500与排料管56连通,出液口16通过另一根软管500与排液管57连通;排液管57与排料管56上分别设置一电磁阀560。

34.第一棘轮组件22与第二棘轮组件32均采用内啮合棘轮机构。第一棘轮组件22与第二棘轮组件32均包括定位轮221、棘爪222、弹性片223以及棘轮224,定位轮221固定套接在第一电机21或第二电机31的输出轴外壁,棘爪222与定位轮221转动连接,弹性片223一端与

棘爪222固定连接、另一端与定位轮221表面固定连接,棘轮224内表面设置与棘爪222匹配的棘轮孔且棘轮224上端通过连接块212固定连接一滚珠轴承211,滚珠轴承211固定套接在第一电机21或第二电机31的输出轴外壁;第一齿轮23与第四齿轮33固定套接在其对应的棘轮224外壁(如图3所示)。第四齿轮33的模数大于第五齿轮42的模数,第五齿轮42的模数大于第一齿轮23的模数。第一电机21与第二电机31均通过电机支架与顶盖11上端面固定连接。

35.设备本体10、转杆41、弹簧44、压块45、安装块46、容器本体51、环形内网52的中轴线均共线。安装块46与转杆41下端通过螺纹紧固连接。

36.有效成分提取的具体步骤为:s001、加料前处理:首先通过进气口17向设备本体10内持续通入惰性气体、惰性气体为氦气、氩气中的任意一种,一段时间后,再将生姜块通过进料口14与进料槽1040加入到环形内网52内;s002、粉碎处理:启动第二电机31正转(即如图3所示逆时针方向运转),使其带动粉碎机构40高速转动(如图3所示,第二电机31逆时针方向转动、通过第二棘轮组件32带动第四齿轮33逆时针方向转动,由于第四齿轮33与第五齿轮42啮合,因此第五齿轮42顺时针方向转动,带动转杆41顺时针转动;第五齿轮42与第一齿轮23啮合,因此第一齿轮23逆时针转动,而由于第一棘轮组件22与第二棘轮组件32同方向设置,因此第一齿轮23逆时针转动不会导致第一棘轮组件22的定位轮221转动,即第二电机31正转时、第一电机21输出轴静止不动);粉碎机构40上的扇叶43持续将惰性气体吸至设备本体上部、通过排气口18排出(转杆41转动带动扇叶43转动,从而对设备本体10底部的惰性气体形成一定吸力,使惰性气体向上运动),使得设备本体10内始终充满惰性气体、对生姜活性成分形成保护;粉碎机构40上的叶片47形成一定角度,对生姜块进行切割、粉碎(此时由于弹簧44与压块45的作用,使得叶片47与三角限位块462的斜面贴合,从而使得叶片47相对于容器本体51底面形成一定角度,如图7、图8所示);s003、压榨处理:待生姜块被充分粉碎后,停止第二电机31启动、启动第一电机21反转(即如图3所示顺时针方向运转),第二齿轮24转动、第一齿轮23不转动(如图3所示,第一电机21顺时针转动时,第一棘轮组件22的棘爪222未顶住棘轮224的棘轮孔的齿,则第一棘轮组件22的棘轮224不转动、套接在第一棘轮组件22外壁的第一齿轮23不转动、粉碎机构40不转动),从而使得榨汁装置50下降、叶片47上的生姜末掉落在榨汁装置50底部(第二齿轮24通过第三齿轮25带动第一滚珠丝杆26转动,从而通过第一传动轮27、传动带270以及第二传动轮35带动第二滚珠丝杠34转动,由于第一滚珠丝杠26、第二滚珠丝杠34分别与榨汁装置50的丝杠孔54套接,因此第一滚转丝杠26、第二滚珠丝杠34转动带动丝杠孔54在其上滑移,进而带动榨汁装置50上下移动);再启动第一电机21正转(即如图3所示逆时针方向运转),第一齿轮23与第二齿轮24转动(如图3所示,第一电机21逆时针转动时,第一棘轮组件22的棘爪222顶住棘轮224的棘轮孔的齿,则第一棘轮组件22的棘轮转动、套接在第一棘轮组件22外壁的第一齿轮23转动),榨汁装置50上升、粉碎机构40转动(第一齿轮23逆时针转动带动第五齿轮42顺时针转动、从而带动转杆41顺时针转动;由于第五齿轮42与第四齿轮33啮合,因此第五齿轮42带动第四齿轮33逆时针转动;而由于第一棘轮组件22与第二棘轮组件32同方向设置,因此第四齿轮33逆时针转动不会导致第二棘轮组件32的定位轮221转

动,即第一电机21正转时、第二电机31输出轴静止不动),榨汁装置50底部的生姜末逐渐与叶片47接触并顶住叶片47,使其形成完整的平板、对生姜末持续挤压与抚平,被挤压出的汁液通过排液管57进行收集(此时排液管57的电磁阀560打开、排料管56的电磁阀560关闭);s301、二次提取处理:过进料口14与进料槽1040向榨汁装置50内加入萃取液;通过步骤s002的粉碎处理步骤对生姜末与萃取液进行搅拌混合(即启动第二电机31正转、不启动第一电机21)、通过步骤s003的压榨处理进行汁液榨取(即先停止第二电机31、启动第一电机21反转,榨汁装置50下降;然后启动第一电机21正转,榨汁装置50上升、粉碎机构40转动);往复循环,通过排液管57收集萃取后的有效成分(此时排液管57的电磁阀560打开、排料管56的电磁阀560关闭;此时的外接储存容器可与步骤s300中首次提取的收集容器不同,从而将首次压榨与二次萃取压榨的生姜汁液分开);s004、清洗处理:完成汁液压榨后,启动第一电机21反转(即如图3所示顺时针方向运转)使榨汁装置50下降;再向榨汁装置50内通入清洗水;然后关闭第一电机21、启动第二电机31正转(即如图3所示逆时针方向运转),使其带动粉碎机构40转动,对榨汁装置50内清洗水与生姜末进行均匀混合,同时对榨汁装置50进行清洗,最后通过排料管56进行收集(此时排液管57的电磁阀560关闭、排料管56的电磁阀560打开)。

37.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。