1.本发明涉及焦炉炼焦技术领域,尤其涉及一种低氮排放的燃烧室立火道结构。

背景技术:

2.近年来,国家越来越重视焦化行业的节能环保工作,最直接的体现是对焦炉废气中氮氧化物的要求越来越严格,并为此制定了严格的执行标准,焦化企业面临着关厂停产或整改达标的必然选择。

3.研究表明,焦炉废气中氮氧化物主要来源于助燃空气中氮气与氧气进行的高温反应,即所谓的热力型氮氧化物。热力型氮氧化物的生成与反应温度以及反应物在高温区的停留时间密切相关。氮氧化物的生成量随着反应温度的升高而急剧升高,并呈现指数关系;同时燃烧气体在高温区停留时间越长,氮氧化物的生成量就越大。因此,在保证焦炭成熟的前提下,降低燃烧高温点的燃烧温度以及减少燃烧气体在高温区的停留时间是减少氮氧化物生成的有效方法。此外,立火道中的燃烧火焰一般是温度最高点,最高温度可达1800℃左右;由于立火道燃烧火焰处的温度比其他地方高出许多,导致此处的焦炭容易发生过熟现象,影响焦炭的质量。

4.公开号为cn107880905a的中国专利申请公开了“一种新型的焦炉燃烧室立火道结构”,通过将立火道两侧炭化室墙面设置成蛇形通道,增加气流扰动,提高气流传热效率,达到降低火道温度、减少氮氧化物生成的目的。但是这种结构并不能减少燃烧气体在高温区的停留时间。

技术实现要素:

5.本发明提供了一种低氮排放的燃烧室立火道结构,通过在燃烧气体出口附近设置收缩段,可以拉长燃烧火焰,减少气体在高温区的停留时间,降低燃烧高温点温度,最终减少废气中氮氧化物的生成。

6.为了达到上述目的,本发明采用以下技术方案实现:

7.一种低氮排放的燃烧室立火道结构,立火道由相对设置的立火道隔墙及相对设置的炭化室墙合围后组成;所述立火道设有收缩段,收缩段由相对设置在炭化室墙或立火道隔墙上的2个凸起结构组成,或者是由设于炭化室墙及立火道隔墙上的凸起结构组成的环形凸起结构。

8.所述立火道的底部设底部气体出口,收缩段设于底部气体出口的上方。

9.所述立火道的底部设底部气体出口,两侧立火道隔墙上沿高向设有多个分段气体出口;收缩段与底部气体出口及分段气体出口一一对应地设置多个。

10.对应底部气体出口设置的收缩段,凸起结构的底面设于底部气体出口顶面标高0~100mm范围内,凸起结构的顶面不高于底部气体出口处的火焰高度。

11.对应分段气体出口设置的收缩段,凸起结构的底面设于对应分段气体出口顶面标高0~100mm范围内,凸起结构的顶面不高于对应分段气体出口处的火焰高度。

12.所述凸起结构与对应侧的炭化室墙墙砖或立火道隔墙墙砖为一体结构。

13.所述凸起结构突出于对应侧炭化室墙或立火道隔墙的长度为立火道对应方向宽度的1/8~1/4。

14.所述凸起结构的顶面与炭化室墙或立火道隔墙之间设顶部过渡斜面,凸起结构的底面与炭化室墙或立火道隔墙之间设底部过渡斜面。

15.与现有技术相比,本发明的有益效果是:

16.1)在燃烧气体出口附近设置收缩段,增大了燃烧火焰处的气体流速,可以拉长燃烧火焰,减少燃烧气体在高温区的停留时间,降低火焰高温点温度,大幅降低了燃烧过程中氮氧化物的生成;

17.2)拉长燃烧火焰后可以提高立火道高向加热均匀性,更有利于焦炭高向的均匀成熟;

18.3)燃烧火焰两侧的炭化室墙面相对设置凸起结构,可以防止火焰高温点处的焦炭过度成熟,影响焦炭质量;

19.4)设置收缩段后还可以改变立火道内高温气体的流动状态,增加扰动,从而增大传热系数,提高传热效率,在不改变结焦时间的前提下降低立火道温度,进一步减少废气中氮氧化物的含量。

附图说明

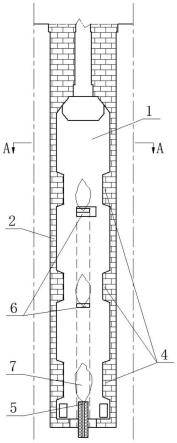

20.图1是本发明所述一种低氮排放的燃烧室立火道结构的结构示意图。

21.图2是图1中的a-a视图。

22.图中:1.立火道 2.炭化室墙 3.立火道隔墙 4.凸起结构 5.底部气体出口 6.分段气体出口 7.燃烧火焰

具体实施方式

23.下面结合附图对本发明的具体实施方式作进一步说明:

24.如图1、图2所示,本发明所述一种低氮排放的燃烧室立火道结构,立火道1由相对设置的立火道隔墙3及相对设置的炭化室墙2合围后组成;所述立火道1设有收缩段,收缩段由相对设置在炭化室墙2或立火道隔墙3上的2个凸起结构4组成,或者是由设于炭化室墙2及立火道隔墙3上的凸起结构4组成的环形凸起结构。

25.所述立火道1的底部设底部气体出口5,收缩段设于底部气体出口5的上方。

26.所述立火道1的底部设底部气体出口5,两侧立火道隔墙3上沿高向设有多个分段气体出口6;收缩段与底部气体出口5及分段气体出口6一一对应地设置多个。

27.对应底部气体出口5设置的收缩段,凸起结构4的底面设于底部气体出口5顶面标高0~100mm范围内,凸起结构4的顶面不高于底部气体出口5处的火焰高度。

28.对应分段气体出口6设置的收缩段,凸起结构4的底面设于对应分段气体出口6顶面标高0~100mm范围内,凸起结构4的顶面不高于对应分段气体出口6处的火焰高度。

29.所述凸起结构4与对应侧的炭化室墙2墙砖或立火道隔墙3墙砖为一体结构。

30.所述凸起结构4突出于对应侧炭化室墙2或立火道隔墙3的长度为立火道1对应方向宽度的1/8~1/4。

31.所述凸起结构4的顶面与炭化室墙2或立火道隔墙3之间设顶部过渡斜面,凸起结构4的底面与炭化室墙2或立火道隔墙3之间设底部过渡斜面。

32.目前的焦炉中,立火道1内部的燃烧气体可以只从底部送入,即立火道1内只设底部气体出口5,或者燃烧气体分段送入,即除了设置底部气体出口5之外,还在立火道隔墙3上沿高向设有多个分段气体出口6;与其相对应的,收缩段可以只设置在立火道1的底部,也可以同时在底部气体出口5处及各个分段气体出口6处,这种结构设计能够保证底部气体出口5及各分段气体出口6处的燃烧火焰7都可以被拉长。

33.凸起结构4可以相对设置在两侧的炭化室墙2上,也可以相对设置在两侧的立火道隔墙3上,还可以同时设置在炭化室墙2及对应高度的立火道隔墙3上,形成环形凸起结构,环形凸起结构能够进一步提高此处气流速度、拉长燃烧火焰长度。

34.凸起结构4突出于对应炭化室墙2或立火道隔墙3之外的长度为立火道1对应方向宽度的1/8~1/4。凸起结构4的突出长度太小,起不到拉长火焰的作用;而突出长度太大,会使对应炭化室墙2过厚,影响此处的传热效率。

35.凸起结构4的底面应设置在底部气体出口5或分段气体出口6上方100mmm范围以内,凸起结构4的顶面应不高于对应处燃烧火焰7的高度。因为设置凸起结构4的目的是拉长燃烧火焰,因此仅设置在燃烧火焰7的附近即可。由于立火道1内燃烧火焰7处的温度最高,合适的凸起结构4高度既可以起到拉长燃烧火焰7高度、降低氮氧化物的目的,还可以避免立火道1高温点处焦炭的过熟现象。

36.收缩段的设置使得对应处立火道1内的气流通道变窄,气体流速增大,燃烧火焰7被拉长,可以减少燃烧气体在火焰高温点的停留时间,降低火焰高温点温度,在提高高向加热均匀性的同时,降低燃烧过程中氮氧化物的生成。此外,燃烧火焰7两侧的炭化室墙2上分别设置凸起结构4,可以防止燃烧火焰7高温点处的焦炭过度成熟,影响焦炭质量。另外,设置的收缩段还可以改变立火道1内高温气体的流动状态,增加扰动,从而增大传热系数,提高传热效率,在不改变结焦时间的前提下降低立火道温度,进一步减少废气中氮氧化物的含量。

37.以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

38.【实施例】

39.如图1、图2所示,本实施例中,立火道1的底部设有底部气体出口5,两侧立火道隔墙3内沿高向设有2个分段气体出口6;两侧炭化室墙2在对应底部气体出口5及分段气体出口6的位置分别设有收缩段,收缩段由相对设置在两侧炭化室墙2上的凸起结构4组成,且凸起结构4的高度与底部气体出口5、分段气体出口6处的燃烧火焰7长度相关。

40.本实施例中,凸起结构4对称设于两侧的炭化室墙2上,并且与对应高度炭化室墙2墙砖2为一体结构,以增强燃烧室的整体强度。凸起结构4的底部和顶部与炭化室墙2通过过渡斜面连接,以减少气体流通阻力。

41.本实施例中,凸起结构4突出于炭化室墙2之外的长度为立火道1对应方向宽度的1/6。凸起结构4的底面与底部气体出口5或分段气体出口6的上沿距离为50mm,凸起结构4的高度为800mm。

42.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,

任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。