1.本发明涉及炼油化工技术领域,具体为一种废润滑油悬浮床加氢再生方法。

背景技术:

2.随着人们环保意识的日益增强以及环境法的日益严苛,废润滑油的处理方法以及再利用都变得越来越重要。废润滑油要么被丢弃或者被烧掉,不但造成资源浪费,也对环境造成了严重污染。它是一种年产的黑色泥浆,其中可能包括水;燃料、灰尘等污染物,还含有多种有毒、有害物质,主要包括重金属、多氯联苯、多环芳烃、胶质、残炭、硫、氮等,其主要来源主要包括汽车润滑油(56%)、液压油(13%)、工艺润滑油(10%)、船用油(5%)、润滑脂(3%)、工业齿轮油(2%)及其他工业油(11%),润滑油由基础油和添加剂组成,虽然在使用一段时间后性质发生了改变而必须更换,但废润滑油仍以基础油和添加剂为主,含量在90%以上。通过除掉废润滑油中的杂质并将变质组分再生的过程,可以将废润滑油再生利用,甚至可以再生为高质量润滑油基础油。废润滑油的再生较之采用原油生产基础油具有收率高,成本低的优点,将废润滑油进行再生,将减少我国润滑油生产对原油的消耗,对能源危机的缓解有一定帮助,因此废油再生具有重要的环境和经济效益。

3.悬浮床加氢工艺将高分散的细颗粒催化剂或添加物与原料油和氢气一起通过反应器,是一种投资和操作费用较低的劣质重油深加工方法,具有原料适应性强(尤其适用于处理技术和杂质含量较高、用固定床加氢装置难以处理的劣质重油)、工艺简单、转化率及脱金属率高、轻油收率高等特点。因此,重油悬浮床加氢技术非常适用于废油加氢再生,而废油悬浮床加氢再生催化剂就成为研究开发的焦点。

4.废润滑油再生处理技术的发展主要经历了酸土法、无酸法、加氢法等3 个过程,废油再生润滑油基础油采用的工艺是蒸馏脱轻组分

‑‑

酸洗

‑‑

白土精制工艺,硫酸-白土工艺过程产生大量的废酸渣、废碱渣和污水,不仅造成严重的二次污染,且废油再生率较低。溶剂萃取工艺不使用酸溶液,但是该方法的缺点是产生大量废化学试剂和废水。目前比较先进的工艺是蒸馏-加氢工艺,同时该工艺也是目前最环保、经济性最高、可操作性最好的废油再生工艺,并且在实际生产中也取得了良好的经济效益。由于收率高,消耗少及连续生产,加氢的经济性比旧工艺优越。和溶剂精制油相比,加氢油的颜色,氧化安定性及抗乳化度均有改进,含硫量显著降低,粘度及残炭稍有减少,粘度指数、闪点基本不变。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种废润滑油悬浮床加氢再生方法,解决了上述背景技术中提出的问题。

6.为实现以上目的,本发明通过以下技术方案予以实现:一种废润滑油悬浮床加氢再生方法,其特征在于:包括以下步骤:

7.s1、催化剂制备:对反应中使用的催化剂进行制作;

8.所述催化剂的组成成分为:

9.硫化后勃姆石粉末含量为15.0~55.0wt%;

10.氧化锌粉末含量为10.0~65.0%;

11.硫化后含钨化合物粉末含量为1.0~25.0wt%;

12.s2、物料混合:将废油悬浮床加氢催化剂与废润滑油混合均匀后进入悬浮床加氢反应器中;

13.s3、加氢反应:将反应器升温至320~450℃进行加氢反应,反应压力为 5~20mpa,空速为0.5~5.0h-1

,反应时间为0.5~4h。

14.可选的,所述s1中,硫化后勃姆石含量为15.0~40.0wt%、氧化锌粉末含量为25.0~45.0%、硫化后含钨化合物粉末含量为1.5~18.0wt%;

15.所述s3中反应温度为340~440℃,反应压力为7~17mpa,氢油体积比 500~1500,空速为0.5~3.0h-1

,反应时间为0.5~4h。

16.可选的,所述s1中催化剂的制备方法为:将50~180目的勃姆石、含钨化合物用硫化剂进行硫化处理,然后与氧化锌干混,充分搅拌、混合均匀后得到催化剂。

17.可选的,氧化锌为纳米氧化锌,与勃姆石混合均匀,催化剂不易聚结,分散性好,所述纳米氧化锌为含锌铝层状材料,含锌铝层状结构的氧化锌与硫化后的勃姆石混合制成催化剂。

18.可选的,所述锌铝层状材料通过非恒定ph交替滴定制备,即在非恒定ph 条件下、含铝的碳酸钠溶液和含锌溶液交替滴定制备,因此,需要将含锌溶液分为2-4份。含铝的碳酸钠溶液为强碱性溶液,含锌的强酸弱碱溶液为酸性溶液,铝锌溶液之间的多次交替滴定使ph值在酸碱之间摆动,有利于铝锌前驱物有序堆积为层状结构,得到的锌铝层状材料分散均匀、并且比表面积可以在150~280m2/g之间调控,避免了采用碱性溶液一步滴定锌铝混合溶液得到的锌铝层状材料需要高温焙烧固定氧化锌的问题,减少了水热处理过程。该材料具有较大的比表面积,适用于催化材料,与氧化铝复合制备的废油加氢催化剂具有良好的加氢脱杂质性能。

19.可选的,所述含钨化合物制备方法为:以酸化的钨酸钠溶液为钨源,采用分散剂四乙基溴化铵(teabr),合成钨基杂化纳米晶粉末。通过控制合成温度、时间以及前驱体浓度,可以有效控制纳米颗粒的生长速率,得到所需尺寸,尤其是小尺寸的纳米晶。引入含钨化合物,不仅提高催化剂的脱硫活性,还提高了催化剂的脱氮活性。反应原理如下:

[0020][0021]

其中酸为盐酸或硝酸等无机酸,加入量为活性金属摩尔数的0.5~2.5倍。

[0022]

其中分散剂还可以使用乙二胺四乙酸(edta)、柠檬酸等,加入量为活性金属摩尔数的0.5~3.0倍。

[0023]

以钨酸钠(na2wo4)溶液装入高压釜中,加入相当于钨酸钠摩尔数0.5~2.5 倍的无机酸溶液,不断搅拌,加入与na2wo4摩尔数之比为0.5~3的四乙基溴化铵,维持在100~200℃反应6~48h,然后冷却到室温,打开高压釜,倒出悬浮液,过滤,水洗后,在100~120℃干燥1~3h,然后在400~600℃焙烧3~6 h,得到钨基杂化纳米晶。

[0024]

可选的,所述硫化后含钨化合物粉末和所述硫化后勃姆石中使用的硫化剂可以是二硫化碳、二甲基二硫、硫磺。硫化剂的加入量为油重量的 0.05%~1.2%,优选为0.08%

~1.0%。

[0025]

可选的,所述硫化后勃姆石粉末为50~180目,氧化锌粉末为50~180目;

[0026]

所述勃姆石粉末在进行硫化处理前进行除杂处理,在400~500℃条件下焙烧2~10h,去除杂质后经过粉碎过筛得到50~180目粉末。

[0027]

可选的,所述废油为废润滑油、餐饮废油,废油硫含量、残炭、氮和金属含量比较高,沥青质、胶质、芳烃等易生焦物质含量也高,加工难度大。

[0028]

本发明提供了一种废润滑油悬浮床加氢再生方法,具备以下有益效果:

[0029]

1、该废润滑油悬浮床加氢再生方法,通过使用新型的悬浮床加氢催化剂,其具有活性高、脱硫脱单效果好,抑制结焦能力强的效果。特别是含锌铝层状结构的氧化锌与硫化后的勃姆石、含钨化合物粉末混合,制备的催化剂抗硫、抗金属、氮、残炭等杂志能力强,活性高,对废加氢转化,抑制结焦能力强,提高废油再生效率和再生油品质量。

[0030]

2、该废润滑油悬浮床加氢再生方法,通过以酸化的钨酸钠溶液为钨源,采用分散剂四乙基溴化铵(teabr),合成钨基杂化纳米晶粉末。通过控制合成温度、时间以及前驱体浓度,可以有效控制纳米颗粒的生长速率,得到所需尺寸,尤其是小尺寸的纳米晶。引入含钨化合物,不仅提高催化剂的脱硫活性,还提高了催化剂的脱氮活性。

具体实施方式

[0031]

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0032]

本发明提供一种技术方案:一种废润滑油悬浮床加氢再生方法

[0033]

实施例1

[0034]

将50.0g 50目的勃姆石粉末和6.0g钨酸钠(都是50目)混合均匀后,用二硫化碳进行硫化处理,然后与60目30.0g氧化锌粉末干混,充分搅拌,混合均匀后得到催化剂1。

[0035]

实施例2

[0036]

(1)在100ml的高压反应釜中加入0.1mol/l的钨酸钠溶液30ml,在加入2.5mol/l盐酸2.1ml,搅拌均匀,加入1.0g四乙基溴化铵,钨酸与四乙基溴化铵的摩尔比为1.5:1。升温至150℃,搅拌反应24h,冷却至室温,将悬浮液过滤,水洗,得到的固体产物在110℃下干燥2h,550℃焙烧4h,得到钨基杂化纳米晶。

[0037]

(2)将勃姆石和氧化锌450℃焙烧后,取45.0g勃姆石与5.0g钨基杂化纳米晶(都是80目)混合均匀后,用二硫化碳进行硫化处理,然后与80 目50.0g氧化锌粉末干混,充分搅拌,混合均匀后得到催化剂2。

[0038]

实施例3

[0039]

将勃姆石和氧化锌450℃焙烧后,取50.0g勃姆石和8.0g钨基杂化纳米晶(都是60目)混合均匀后,用二硫化碳进行硫化处理,然后与60目50.0g 含锌铝尖晶石结构的氧化锌粉末干混,充分搅拌,混合均匀后得到催化剂3。

[0040]

实施例4

[0041]

将勃姆石和氧化锌450℃焙烧后,取60.0g勃姆石和5.0g钨酸钠(都是80目)混合均匀后,用二甲基二硫进行硫化处理,然后与80目50.0g含锌铝尖晶石结构的氧化锌粉末干混,充分搅拌,混合均匀后得到催化剂4。

[0042]

对比例1

[0043]

催化剂的制备同实施例1,所不同的是勃姆石、钨酸钠粉末混合后,不硫化,然后与60目30.0g氧化锌粉末干混,充分搅拌,混合均匀后得到对比催化剂1,然后对比催化剂1再使用二硫化碳进行硫化,反应原料油及工艺条件同实施例1,反应结果见表2。

[0044]

对比例2

[0045]

催化剂的制备同实施例2,所不同的是勃姆石、钨基纳米晶粉末混合后,不硫化,然后与80目50.0g氧化锌粉末干混,充分搅拌,混合均匀后得到对比催化剂2后再硫化。反应原料油及工艺条件同实施例2,反应结果见表2。

[0046]

实施例5

[0047]

将勃姆石和氧化锌450℃焙烧后,取55.0g勃姆石、10.0g钨基杂化纳米晶粉末(都是50目)混合均匀后,用二硫化碳进行硫化处理,然后与50 目的55.0g含锌铝尖晶石结构的氧化锌粉末干混,充分搅拌,混合均匀得到催化剂5。

[0048]

向体积为300ml的高压反应釜内加入50g废润滑油(废润滑油芳烃含量 14%、胶质含量20.0%、沥青质15%、硫含量3%、氮含量1.0%、氧含量0.5%)、 800ppm上述实施例5的催化剂,反应压力12mpa;反应温度380℃,反应时间3.0h,氢油体积比450,空速为1.6h-1

。反应结果如下:废油转化率87.9%,馏分油收率80.2%,液体收率88.1%,生焦率0.5%,脱硫率90.5%,脱氮率87.9%。

[0049]

以废润滑油为反应原料,废润滑油性质如表1所示,芳烃含量、胶质、沥青质、残炭、金属含量较高,硫含量、氮含量、氧含量也较高。向体积为 300ml的高压反应釜内加入50.0g废润滑油、800ppm上述实施例1~4及对比例的催化剂,反应压力12mpa;反应温度380℃,反应时间3.0h,氢油体积比450,空速为1.6h-1

,反应结束后,待温度降至室温,将取出的液体油称重,反应结果见表2。

[0050]

表1废润滑油性质

[0051]

项目分析结果密度/g

·

cm-3

0.8347残炭值/wt%25芳烃/wt%15胶质/wt%12沥青质/wt%10硫/mg

·

g-1

430氮/mg

·

g-1

34氧/mg

·

g-1

4.5金属含量 cu/mg

·

g-1

8.5zn/mg

·

g-1

1104fe/mg

·

g-1

47.8pb/mg

·

g-1

5.18mn/mg

·

g-1

1.22mg/mg

·

g-1

61.8

ca/mg

·

g-1

1236na/mg

·

g-1

58.8

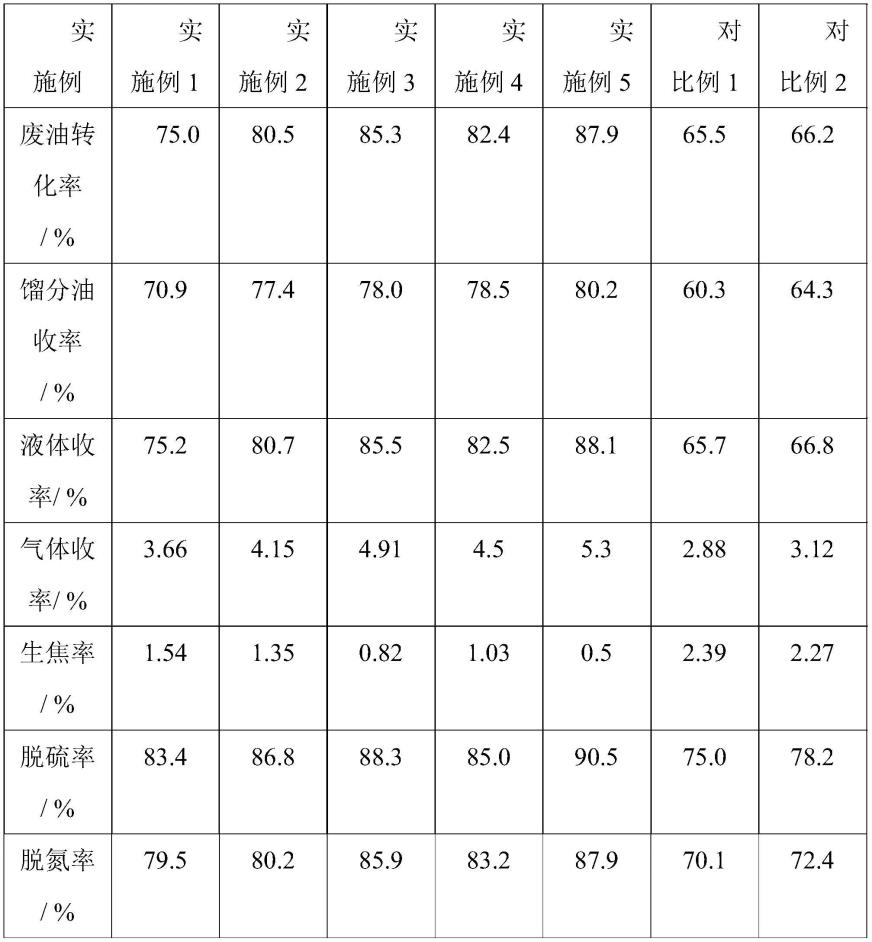

[0052] 表2催化剂评价结果

[0053][0054]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。