1.本发明涉及一种铸钢件缺陷修复方法,尤其涉及一种200mm以上特厚铸钢件缺陷修复方法。

背景技术:

2.结构中的铸钢件一般具有较大的厚度和刚性,且形状复杂,常用于承受较大载荷的结构件,这些铸件钢结构一旦由于铸造、热处理等工序产生缺陷时再修复往往比较困难。

3.焊接修复是缺陷修复的常用方法,根据对应材质的焊接原理,采取行之有效的焊接工艺进行修复是确保质量的关键。而材料母材在焊接过程中受到局部加热使焊缝附近的母材都经受了热循环的作用。其特点为升温速度快,冷却速度快。焊接加热的另一特点为温度场分布极不均匀,紧靠焊缝的高温区内接近于熔点,远离焊缝的低温区内接近于室温,而且峰值温度越高的部位,加热速度越快,冷却速度也越快。因此形成了一个组织和性能极不均匀的焊接热影响区,使该部位的组织和性能变坏,由于存在焊接残余应力,极易在修复过程中再次产生缺陷。因此,大多数修复都采用氩弧焊的方式以减少焊接热量,但对200mm以上特厚铸钢板例如大型海洋结构及船舶等铸钢件焊接修复中,单一氩弧焊的方式修复效率低下,修复人工、时间成本较高。

技术实现要素:

4.发明目的:本发明的目的是提供一种200mm以上特厚铸钢件缺陷修复方法,在确保修复质量的同时能提高修复效率。

5.技术方案:本发明所述的一种200mm以上特厚铸钢件缺陷修复方法,包括以下步骤:(1)缺陷清除:将缺陷部位彻底清除,并形成开口角度范围在40

°

~50

°

的坡口;

6.(2)焊前预热:检验无缺陷后进行钢件预热,上述坡口内部各处温度最低值不小于200℃;

7.(3)坡口制作:填补所述坡口内表面上的凹陷,随后对坡口两侧进行堆焊,确保坡口的平滑,制成焊接的最终坡口;

8.(4)填充焊接:根据最终坡口的大小,选择合适额方式进行填充焊接,直至焊满;

9.(5)焊后缓冷保温:焊后在最低200℃条件下保温1~2小时,随后缓冷至室温。

10.进一步的,步骤(1)中所述的坡口根部宽度不小于0.3t(t为缺陷位置到钢板表面的距离);0.3t的宽度给作业人员操作提供了合适操作的空间,宽度低于0.3t影响作业人员操作,也可根据实际情况选择大于0.3t的宽度进行操作,但是宽度过大会降低填补焊接的加工效率。

11.进一步的,步骤(1)采用火焰切割的方式或碳弧气刨的方式清除缺陷部位。

12.进一步的,步骤(2)中,焊接前预热的范围为距焊缝中心两侧各100mm范围内,升温速度不高于50℃/s,到温后保温;预热和保温均是为了防止焊缝冷却而产生淬硬组织,淬硬组织会导致焊接焊接裂纹,预热保温可以提高焊接质量。

13.进一步的,步骤(3)中,堆焊厚度h为3mm~5mm,堆焊后坡口角度范围在40

°

~50

°

,进行后热加温处理,后热温度为200~300℃;初步焊接可以使用氩弧焊的操作方法,减少焊接热输入,能够较佳的完成小缺陷的修复并形成较佳的坡口;厚度h在3mm~5mm的范围内可以保障热影响区的粗精区不在第二道填补焊接的影响范围内,保障母材的性能,可以根据实际材料情况确定堆焊的厚度;坡口角度范围保障作业人员有合适的视野和操作空间,坡口开口小于40

°

影响视线和操作,坡口开口大于50

°

降低焊接的效率。

14.进一步的,步骤(4)中填充焊接手法采用最优的效率高的退焊法,焊接方法采用效率优于氩弧焊的焊接方法,提高焊接效率,例如埋弧焊、气保焊等方式;焊接到下一层时清除焊渣和缺欠,焊接时控制层间温度在150~250℃,每次焊接中断进行保温处理;保温是为了防止因焊后为冷却变形过大,可以提高焊接的质量。

15.进一步的,所述加热和保温的方式均采用电加热和电热保温。

16.有益效果:与现有技术相比,本发明具有如下显著优点:

17.1、在保证修复质量的同时,也提高了修复效率,采用氩弧焊的焊接方式进行第一道修复,形成隔离层,随后采用其他快速填充的焊接方式,氩弧焊的堆焊层可以降低对母材的影响,减少生成淬硬组织的倾向,提高焊接质量;再采用高效但是对坡口的加工有高要求的其他焊接方式进行填充焊接,提高修复效率;

18.2、本发明制作的坡口根部宽度以及开口角度给作业人员留有足够的空间,提高修复效率,不会因为宽度、角度过小无法施焊,也不会因为过大增加作业量,不利于高效修复;

19.3、焊接前后均进行电热保温,防止产生焊接裂纹和焊接变形等缺陷,提高焊接质量。

附图说明

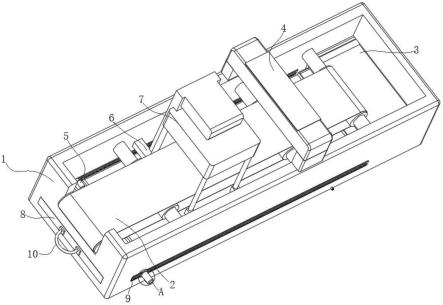

20.图1为本发明铸钢件缺陷位置示意图;

21.图2为本发明坡口示意图。

具体实施方式

22.下面对本发明的技术方案作进一步说明。

23.如图1和图2所示,铸钢件厚度为t,厚度t≥200mm,图1所示的是缺陷位置,且缺陷位置位于此铸钢件的底部,首先进行缺陷清除,并制作一个如图2所示的坡口,坡口底部宽度为0.3t,坡口角度为40

°

~50

°

;在进行二次坡口制作时,对坡口两侧进行堆焊,堆焊厚度h为3mm~5mm,堆焊后坡口角度仍然在40

°

~50

°

。

24.按照上述方法的步骤,以下提供铸钢件缺陷修复的具体实施例。

25.实施例1

26.对300mm厚q285b机床用铸钢件进行缺陷修复,缺陷位置为钢板厚度的1/2位置,缺陷部分的长度为200mm,宽度为20mm:

27.(1)缺陷清除:采用火焰切割的方式和碳弧气刨的方式将缺陷部位彻底清除,形成根部宽度45mm,开口角度40

°

的v型坡口。

28.(2)焊前预热:检验无缺陷后进行钢件预热,加热方式为电加热。焊接前预热的范围为距焊缝两侧各100mm范围,升温速度50℃/s,进行预热温度测量时,对坡口内部各位置

进行检测,最低值为200℃,最低值到达200℃后保温。

29.(3)坡口制作:用cht-50c6焊丝进行氩弧焊填补上述坡口内面积小于5cm2的小型坑、洞,保证坡口内表面无凹陷,随后对坡口两侧进行堆焊,堆焊厚度两边各为3mm,确保坡口的平滑,制成焊接的最终坡口,坡口开口角度为40

°

,进行后热加温处理,后热温度值控制在200~300℃。坡口制作时可以根据坡口大小选择效率低但是焊接质量较好的氩弧焊焊接方式,对坡口内表面凹陷和坡口两侧进行填补焊接,保障焊接的性能。

30.(4)填充焊接:采用chw-50c6气保焊丝进行气保填充焊接,采用退焊法,焊接到下一层时清除焊渣和缺欠,焊接时控制层间温度在150~250℃;每次焊接中断时都进行保温处理,直至焊满。在步骤(3)的基础上进行填充焊接,因为其焊缝填充量较大,可根据焊缝的大小选用效率较快的埋弧焊、气保焊等方式,既提高焊接效率,且保障焊接质量。

31.(5)焊后缓冷保温:焊后在150℃保温1小时,随后缓冷至室温,缓冷用电加热控制冷却速度为100℃/h,使其缓慢冷却,此冷却速度下热影响区内不会产生淬硬组织。

32.缺陷修复良好,探伤满足2级合格要求。

33.实施例2

34.对400mm厚d36船用机架铸钢件进行缺陷修复,缺陷位置为钢板表下100mm位置,缺陷部分长度为500mm,宽度为10mm:

35.(1)缺陷清除:采用碳弧气刨的方式将缺陷部位彻底清除,形成根部宽度40mm,开口角度50

°

的v型坡口。

36.(2)焊前预热:预热方法与实施例1基本一致,进行预热温度测量时,对坡口内部各位置进行检测,最低值为250℃,到达250℃后保温。

37.(3)坡口制作:坡口制作方法与实施例1基本相同,区别是堆焊厚度h为5mm。

38.(4)填充焊接:因为坡口宽度和深度均比较大,所以采用chw-s3埋弧焊丝和chf101埋弧焊剂进行填充焊接,其余操作同实施例1。

39.(5)焊后缓冷保温:焊后缓冷要求与实施例1基本一致。其区别为焊后在200℃保温1.5小时,随后缓冷至室温。

40.缺陷修复良好,探伤满足2级合格要求。

41.实施例3

42.对400mm厚d36风塔基座件进行缺陷修复,缺陷位置为钢板表下100mm位置,缺陷为团聚夹杂,呈椭圆形分布,缺陷长约25mm、宽约70mm:

43.(1)缺陷清除:采用火焰切割的方式和碳弧气刨的方式将缺陷部位彻底清除,形成根部宽度30mm,开口角度45

°

的v型坡口。

44.(2)焊前预热:预热方法与实施例1基本相同,进行预热温度测量时,对坡口内部各位置进行检测,最低值为300℃,最低值到达300℃后保温。

45.(3)坡口制作:用cht-50c6焊丝进行氩弧焊填补,操作方法同实施例1,区别是堆焊厚度h为4mm。

46.(4)填充焊接:根据板材采用chw-50c6气保焊丝进行气保填充焊接,焊接方法同实施例1。

47.(5)焊后缓冷保温:同实施例1。

48.缺陷修复良好,探伤满足2级合格要求。

49.对比例1

50.对200mm厚e36桥梁基座件进行缺陷修复,缺陷位置为钢板1/2位置,缺陷为偏析裂纹,呈放射条形分布,缺陷长约2000mm、宽约30mm:

51.其缺陷修复方法与实施例1基本一致,区别是步骤(3)中堆焊厚度h为2mm。

52.因堆焊层厚度不足,导致原e36钢板母材处于热影响区粗晶区,晶粒粗大、硬度过高,在应力作用下开裂,修复失败。

53.对比例2

54.对300mm厚q420桥梁用钢件进行缺陷修复,缺陷位置为钢板表下120mm位置,缺陷为夹渣,长度为200mm,宽度为150mm:

55.其缺陷修复方法与实施例1基本一致,区别是步骤(3)中堆焊厚度h为6mm。

56.缺陷修复良好,探伤满足2级合格要求。但因堆焊厚度为6mm,在同等条件下,相对于堆焊厚度3mm,效率降低了40%。

57.对比例3

58.对500mm厚q235数控机床底座钢件进行缺陷修复,缺陷位置为钢板表下150mm位置,缺陷为夹渣,长度为400mm,宽度为60mm:

59.(1)缺陷清除:采用碳弧气刨的方式将缺陷部位彻底清除,与上述实施例不同的是,此对比例采用根部宽度小于0.3t,即形成根部的宽度为30mm,开口角度50

°

的v型坡口。

60.(2)焊前预热:预热方法与实施例1基本一致,预热温度检测,最低值为300℃,到达300℃后保温。

61.因根部宽度过窄,焊枪无法深入根部施焊,修复无法进行。拓宽根部宽度为45mm后,继续修复。

62.(3)坡口制作:制作方法同实施例2。

63.(4)填充焊接:根据坡口大小,选用chw-s3埋弧焊丝和chf101埋弧焊剂进行填充焊接,其余操作同实施例1基本一致。

64.(5)焊后缓冷保温:焊后缓冷要求与实施例1基本一致,焊后在200℃保温2小时,随后缓冷至室温。

65.缺陷修复良好,探伤满足2级合格要求。

66.对比例4

67.对400mm厚d36船用机架铸钢件进行缺陷修复,缺陷位置为钢板表下100mm位置,缺陷部分长度为500mm,宽度为10mm:

68.修复方法与实施例2基本一致,其区别为:省略步骤(3),同时省略步骤(4),直接采用cht-50c6焊丝进行氩弧焊填补直至焊满。

69.虽然此对比例的缺陷修复良好,探伤满足2级合格要求;但是耗时3个工作日,而在按实施例2的修复方法修复耗时1个工作日,由此可见,本方案中先用氩弧焊制作坡口再进行选用埋弧焊等方式填补的方法相对于直接用氩弧焊填补的方法,效率显著提高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。