1.本实用新型涉及纺织化纤设备技术领域,特别是涉及一种喷丝板结构。

背景技术:

2.吸湿排汗纤维是利用纤维表面微细沟槽所产生的毛细现象使汗水经芯吸、扩散、传输等作用,迅速迁移织物的表面并发散,从而达到导湿快干的目的,随着人们对织物穿着舒适性能的重视度越来越高,吸湿排汗纤维织物也越来越受到人们的欢迎。喷丝板是纤维纺丝中不可或缺的精密部件,其作用是:将黏流态的高聚物熔体或溶液,通过喷丝板上的喷丝孔转变成为具有特定截面形状的细流,经过凝固介质如空气或凝固浴固化而形成纤维丝条,不同的孔型对应的纤维可纺性及吸湿功能都存在明显差异,而当前的喷丝板仍存在出料孔结构设计、排列不合理的缺陷,致使纤维可纺性较差,吸湿效果不明显。此外,目前大多数喷丝板与设备本体均采用螺钉固定的方式进行连接,安装繁琐,同时在后期清理维护时,难以拆除,影响生产效率。

技术实现要素:

3.本实用新型的目的在于克服上述现有技术的不足,提供一种喷丝板结构,能够提升纺丝纤维的可纺性及吸湿、排汗效果,并实现喷丝板的稳固、便捷安装及快速拆卸更换。

4.为了实现上述目的,本实用新型采用如下技术方案:

5.一种喷丝板结构,包括喷丝板本体,所述喷丝板本体上设有多圈同心分布的喷丝孔,每个所述喷丝孔包括位于下部的截面呈十字状结构的出料孔,所述出料孔包括圆形中心孔部、圆周均布于中心孔部外圈的四个圆形端孔部、连通端孔部与中心孔部的一字形条孔部,所述喷丝板本体上部圆周分布穿设有可度转动的直角定位件,所述定位件通过90度转动使得定位件的水平部全部嵌入喷丝板本体或部分外露于喷丝板本体。

6.多圈所述喷丝孔设置为由内至外分布的三圈,三圈所述喷丝孔由内至外的数量依次为40、48、56个。

7.所述中心孔部的直径为0.147-0.153mm,所述端孔部的直径为0.087-0.09mm,所述端孔部中心至中心孔部中心的距离为0.45mm,所述条孔部的宽度为0.047-0.05mm。

8.所述出料孔的高度为0.38-0.42mm。

9.所述喷丝孔还包括上下连通的圆锥台形导入孔、圆柱形主孔和圆锥台形过渡孔,所述过渡孔与出料孔上下连通。

10.所述导入孔的高度为0.5mm,所述导入孔侧壁的倾斜角度为45度,所述主孔的直径为2.5mm,所述过渡孔的倾斜角度为60度。

11.所述定位件包括竖直第一定位部、可拆卸连接至第一定位部下部的水平第二定位部,所述喷丝板本体包括位于其上部的上板部,所述上板部下表面凹陷形成供第二定位部旋入的旋入槽,所述旋入槽上底面凹陷形成供第一定位部穿入的贯穿孔。

12.所述第一定位部上表面凹陷形成多边形凹槽。

13.所述第二定位部外端部设有开口朝上的限定槽。

14.本实用新型的有益效果是:通过对喷丝板上出料孔孔型的优化设计,改变纤维的结构,提升纤维可纺性及吸湿、排汗效果;通过可旋转定位件的设置,配合外壳中顶件、限位块的设计,实现喷丝板的稳固、便捷安装及快速拆卸更换,有利于提升生产效率。

附图说明

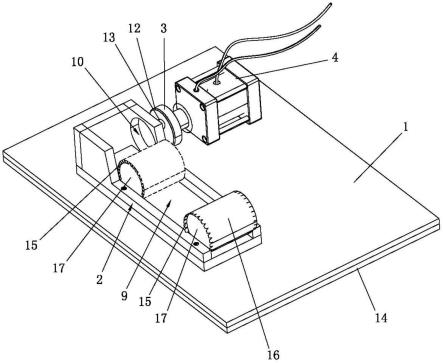

15.图1为本实用新型的侧视图;

16.图2为本实用新型的仰视图;

17.图3为图2中a处的放大图;

18.图4为体现本实用新型喷丝孔的结构图;

19.图5为本实用新型出料孔的截面示意图;

20.图6为本实用新型安装至纺丝组件外壳的部分结构示意图;

21.图7为图6中b处的放大图;

22.图8为图6中c-c向的部分剖面图;

23.图9为体现本实用新型旋入槽和贯穿孔的立体图;

24.图10为本实用新型定位件的立体图。

25.图中:喷丝板本体1、上板部11、下板部12、旋入槽13、贯穿孔14、定位槽15、喷丝孔2、出料孔3、中心孔部31、条孔部32、端孔部33、导入孔4、主孔5、过渡孔6、定位件7、第一定位部71、第二定位部72、凹槽73、限定槽74、外壳8、台阶部81、抵入槽82、限位块83、顶件槽84、弹性件85、顶件86。

具体实施方式

26.下面结合附图和具体实施方式对本实用新型作进一步描述:

27.如图1~图10所示,一种喷丝板结构,包括喷丝板本体1,所述喷丝板本体1上设有多圈同心分布的喷丝孔2,每个所述喷丝孔2包括位于下部的截面呈十字状结构的出料孔3,所述出料孔3包括圆形中心孔部31、圆周均布于中心孔部31外圈的四个圆形端孔部33、连通端孔部33与中心孔部31的一字形条孔部32,相邻条孔部32夹角为90度;所述喷丝板本体1上部圆周分布穿设有可90度转动的直角定位件7,所述定位件7通过90度转动使得定位件7的水平部全部嵌入喷丝板本体1或部分外露于喷丝板本体1,具体的,初始时所述定位件7的水平部全部嵌设在喷丝板本体1内,该定位件7水平部转动90度后部分外露于喷丝板本体1。

28.多圈所述喷丝孔2设置为由内至外分布的三圈,三圈所述喷丝孔2由内至外的数量依次为40、48、56个。内圈喷丝孔2中心点与喷丝板本体1中心轴的距离为63mm,中圈喷丝孔2中心点与喷丝板本体1中心轴的距离为73mm,外圈喷丝孔2中心点与喷丝板本体1中心轴的距离为83mm。

29.所述中心孔部31的直径为0.147-0.153mm,所述端孔部33的直径为0.087-0.09mm,所述端孔部33中心至中心孔部31中心的距离为0.45mm,所述条孔部32的宽度为0.047-0.05mm。所述出料孔3的高度为0.38-0.42mm。

30.所述喷丝孔2还包括上下连通的圆锥台形导入孔4、圆柱形主孔5和圆锥台形过渡孔6,所述过渡孔6与出料孔3上下连通。

31.所述导入孔4的高度为0.5mm,所述导入孔4侧壁的倾斜角度为45度,所述主孔5的直径为2.5mm,所述过渡孔6的倾斜角度为60度。

32.所述定位件7包括竖直第一定位部71、可拆卸连接至第一定位部71下部的水平第二定位部72,第一定位部71与第二定位部72通过插接卡合固定或螺接固定;所述喷丝板本体1包括位于其上部的上板部11,所述上板部11下表面凹陷形成供第二定位部72旋入的旋入槽13,所述旋入槽13上底面凹陷形成供第一定位部71穿入的贯穿孔14。所述喷丝板本体1还包括连接在上板部11下表面的下板部12,上板部11与下板部12一体成型且下板部12外径尺寸小于上板部11外径尺寸,喷丝板本体1总高度为21.9-22.1mm,上板部11的高度为12mm。第一定位部71上表面与上板部11上表面齐平,第一定位部71下表面、第二定位部72下端与上板部11下表面齐平。喷丝板本体1侧壁上还设有用于定位的定位槽15。

33.所述第一定位部71上表面凹陷形成多边形凹槽73,通过将工具插入凹槽73用于旋转整个定位件7。

34.所述第二定位部72外端部设有开口朝上的限定槽74。

35.喷丝板本体1为纺丝组件的一部分,安装于纺丝组件的外壳8下部:具体的,外壳8包括环形台阶部81,喷丝板本体1嵌合在外壳8内且上板部11压接在台阶部81上,台阶部81竖直环形内壁凹陷形成圆周均布的多个抵入槽82,抵入槽82与对应的旋入槽13拼合成横截面呈1/4圆的滑槽,抵入槽82上表面向下凸起形成限位块83,台阶部81处圆周均布有多个顶件槽84,如图8所示,顶件槽84位于滑槽的下方且滑槽在水平面上的投影落入顶件槽84在水平面上投影的范围内,顶件槽84可以看做是内侧部分由台阶部81水平表面向下凹陷形成,再由内侧部分的槽外侧壁向外凹陷形成外侧部分,顶件槽84内通过弹性件85连接有顶件86,初始时顶件86部分外露于滑槽。安装喷丝板时,先将第一定位部71穿入贯穿孔14中,再将第二定位部72安装至第一定位部71,旋转好定位件7使第二定位部72全部处于旋入槽13内,然后将喷丝板本体1定位放置在外壳8的台阶部81处,将旋转工具(类似内六角扳手)插入凹槽73中,下压定位件7后旋转定位件7,此时顶件86被定位件7推动下移进入滑槽内,弹性件85收缩,定位件7旋转至限位块83处时第二定位部72位于限位块83下方,松开下压定位件7,顶件86在弹性件85回弹力作用下被顶起,带动定位件7上移使得限定槽74与限位块83卡合,完成喷丝板本体1的固定;拆卸时,下压定位件7使限定槽74脱出限位块83,然后旋转定位件7至第二定位部72进入旋入槽13,就可更方便地更换喷丝板本体1。

36.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。