1.本实用新型涉及压铸模具领域,特别涉及一种适用于压铸模具的排气结构。

背景技术:

2.现有的压铸模具中通常会使用真空阀来提升模具的排气效果,压铸模具包括定模和与该定模对合设置的动模,在动模与定模合模后,动模和定模之间形成型腔,压铸模具的具体结构可参考专利号为zl201420330239.0(授权公告号为cn203875312u)的中国实用新型专利公开的一种压铸模具型腔的排气结构,该排气结构中型腔的一侧连通有排气通道,排气通道由定模排气块、动模排气块组合形成,定模排气块紧固连接在其上部的定模上,动模排气块紧固连接在其下部的动模上,排气通道包括进气口、波浪式宽面流道和出气口,出气口的后部连接真空阀的入口,真空阀的出口通过真空管道连接真空泵的吸气进口。因此该排气结构在动模和定模合模后,通过型腔的一侧的排气通道起到减低铝液速度及冷却铝液的作用,而避免铝液进入到真空阀中,堵住真空阀。

3.但由于上述排气结构在使用过程中存在如下局限性:一、由于上述排气结构中定模排气块和定模的安装面间设置有上定位凸块结构使得定模排气块和定模的位置固定,动模排气块和动模的安装面间设置有下定位凸块结构使得动模排气块和动模的位置固定,由此在模具存在轻微胀模的情况下,模具的动模和定模之间存在间隙,继而使模具动模排气块和定模排气块之间的间隙增大,当间隙超过预设值时则容易引起排气通道内跑铝,而最终堵塞真空阀;二、由于波浪式宽面流道上弯曲部较多,因此气体排气速度慢,在实际使用过程中排气时间长,从而很容易跑铝而产生大量毛刺;另外经过排气通道跑出的铝液粘附在波浪式宽面流道上,由于波浪式宽面流道上弯曲部较多,从而很难清理。由此需要进一步改进。

技术实现要素:

4.本实用新型所要解决的第一个技术问题是针对上述现有技术提供一种实现定模排气块和动模排气块之间在胀模的情况下仍能保持紧密接合状态的适用于压铸模具的排气结构。

5.本实用新型所要解决的第二个技术问题是针对上述现有技术提供一种能加快排气速度,同时易清理跑出的铝液的适用于压铸模具的排气结构。

6.本实用新型解决上述第一个技术问题所采用的技术方案为:该适用于压铸模具的排气结构,包括有:

7.定模排气块,与定模相连接;

8.动模排气块,与动模相连接,所述动模排气块与定模排气块对合设置以形成与动模和定模的型腔连通的排气腔;

9.其特征在于:所述定模排气块与定模之间和/或所述动模排气块与动模之间设有弹性件,从而使得定模排气块即使在动模和定模发生胀模的情况下也能始终与所述动模排

气块保持紧密贴合的状态。

10.为了提升排气效果的同时,还能进一步减轻跑铝问题,优选地,所述排气腔沿着气体的流动方向包括依次相连通的上游段、中游段以及下游段,所述上游段和中游段均呈t字型,

11.所述上游段包括有与所述型腔连通的第一横向部以及位于第一横向部中央并朝向中游段设置的第一竖向部;

12.所述中游段包括有与所述第一竖向部连通并朝向下游段延伸的第二横向部以及位于第二横向部中央并朝远离上游段的方向延伸的第二竖向部,该第二横向部平行于第一横向部;

13.所述下游段包括与所述第二竖向部连通的第三封闭端以及与真空阀相连通的第三开口端。由于第二横向部平行于第一横向部,使得排气腔内的气体的排气路径更为平顺,从而加快其排气速度,另外,上游段的第一竖向部与第一横向部垂直、中游段的第二竖向部与第二横向部垂直,这样利用多次弯折而使气体排出过程中能减缓铝液排出的速度。

14.优选地,所述第一横向部包括用于供气体和铝液从型腔中流入的第一开口端以及用于收集从型腔中流出的铝液的第一封闭末端。

15.由于模具在压铸过程中其融熔的铝液在不断注入型腔的过程中,型腔内气体就会在逐步被驱赶中受到压缩,如发生排气不良时,受压缩程度愈大,阻挡铝液前进的作用愈强,融熔的铝液在流动过程中由于能量损失,温度随之降低,造成流动性变差,又由于压缩气体的阻拦,其后果有以下两方面:一是铝液不足以冲破压缩气体阻截,被迫停止前进;二是铝液冲破压缩空气阻截,但由于压力过大造成胀模,为此在发生胀模的过程中,有部分铝液会进入定模排气块与动模排气块形成的排气腔中,即“跑铝”,为避免铝液进入排气腔的中游段和下游段,第一横向部的第一封闭末端能起到收集至少部分从型腔中流出的铝液。

16.为进一步减轻铝液通过排气腔进入到真空阀中,优选地,所述第二横向部包括与第一竖向部连通的第二开口端以及用于收集从上游段流出的铝液的第二封闭末端。

17.为加快排气速度,优选地,所述第二横向部沿所述定模排气块的长度方向延伸,所述第二横向部的长度与所述排气腔总长度之间的比值范围为:70%~90%。由于气体直接排出比经过弯曲排出时的速度要快,因此通过增大第二横向部的长度以加快排气速度。

18.进一步地,所述动模排气块的表面成型凸块,所述定模排气块的表面开设有供所述凸块安装的凹口,在所述动模排气块和定模排气块相贴合时,所述动模排气块表面的凸块装设于所述定模排气块表面的凹口内,并且所述凸块与凹口的底部之间留有缝隙,从而形成上述的排气腔。

19.为解决上述第二个技术问题,所述凸块的表面和所述凹口的底部均为平整面。由于通过平整的凸块与凹口形成的排气腔没有弯曲部分,气体可以直接排出,加快了气体排出的速度;同时残留在平整面上的铝液也易清理。

20.进一步地,所述动模排气块的表面在邻近型腔处设有用于导向气体的导向部,所述导向部与所述凸块相连,所述导向部的厚度自所述邻近型腔的一侧逐渐朝凸块增加,直至与所述凸块的表面平齐。利用导向部的导向作用,能使型腔内的气体在真空作用下而能更快聚集进入到排气腔内。

21.优选地,所述导向部位于所述排气腔的第一横向部内。

22.为了更进一步地防止铝液堵塞真空阀,优选地,所述动模排气块的表面在邻近真空阀处还设有用于将气体排向真空阀的导向槽,所述导向槽的两端分别对应为所述下游段的第三封闭端和第三开口端。

23.与现有技术相比,本实用新型的优点在于:由于定模排气块与定模之间和/或动模排气块与动模之间设置有弹性件,从而在弹性件的作用下使得定模排气块始终与动模排气块保持紧密贴合的状态,以使得动模和定模发生胀模的情况下避免定模排气块和动模排气块之间出现缝隙过大而引起的跑铝问题,有效减轻了跑铝问题。

附图说明

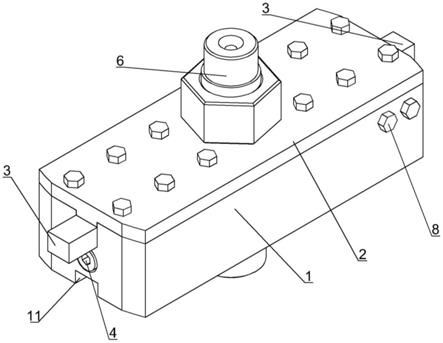

24.图1为本实用新型实施例中压铸模具的排气结构示意图;

25.图2为图1的剖视图;

26.图3为在图1中动模和定模之间发生胀模的情况下的剖视图;

27.图4为本实用新型实施例中排气块与真空阀的结构示意图;

28.图5为图4中一视角的分解图;

29.图6为图4中另一视角的分解图;

30.图7为图4的横向剖视图;

31.图8为图7另一视角的示意图;

32.图9为图8中a处的放大图;

33.图10为图8中b处的放大图;

34.图11为图4的纵向剖视图。

具体实施方式

35.以下结合附图实施例对本实用新型作进一步详细描述。

36.如图1~11所示,为本实用新型的最佳实施例。本实施例中的适用于压铸模具的排气结构包括有定模排气块1以及与定模排气块1对合设置的动模排气块2,其中定模排气块1与定模3相连接,动模排气块2与动模4相连接,并在动模4和定模3合模而使动模排气块2和定模排气块1对合设置,以形成与动模4和定模3的型腔7和真空阀6相连通的排气腔5。其中,定模排气块1与定模3之间和/或动模排气块2与动模4之间设有弹性件8,本实施例中以在定模3上开设有供弹性件8容置其中的容置腔31为例进行阐述,这样即可将使弹性件8安装于定模排气块1与定模3之间,从而使得定模排气块1即使在动模4和定模3发生胀模的情况下也能始终与动模排气块2保持紧密贴合的状态,具体参见图2和图3所示。

37.具体地,为了提升排气效果的同时,还能进一步减轻跑铝问题,排气腔5沿着气体的流动方向包括依次相连通的上游段51、中游段52以及下游段53,上游段51和中游段52均呈t字型,上游段51包括有与型腔7连通的第一横向部511以及位于第一横向部511中央并朝向中游段52设置的第一竖向部512;中游段52包括有与第一竖向部512连通并朝向下游段53延伸的第二横向部521以及位于第二横向部521中央并朝远离上游段51的方向延伸的第二竖向部522,该第二横向部521平行于第一横向部511;下游段53包括与第二竖向部522连通的第三封闭端531以及与真空阀6相连通的第三开口端532。由于第二横向部521平行于第一横向部511,使得排气腔5内的气体的排气路径更为平顺,从而加快其排气速度,另外,上游

段51的第一竖向部512与第一横向部511垂直、中游段52的第二竖向部522与第二横向部521垂直,这样利用多次弯折而使气体排出过程中能减缓铝液排出的速度。另外,第一横向部511包括用于供气体和铝液从型腔7中流入的第一开口端511a以及用于收集从型腔7中流出的铝液的第一封闭末端511b;第二横向部521包括与第一竖向部512连通的第二开口端521a以及用于收集从上游段51流出的铝液的第二封闭末端521b。具体参见图9和图10所示,第一封闭末端511b和第二封闭末端521b均成弧形,这样能更好地聚集铝液;当然,第一竖向部512和/或第二竖向部522也可以根据实际需要设置成用于收集铝液的封闭末端。这样通过第一封闭末端511b进行铝液的第一次收集和第二封闭末端521b进行铝液的第二次收集,从而能有效避免铝液堵塞真空阀6。

38.此外,第二横向部521还沿定模排气块1的长度方向延伸,第二横向部521的长度与排气腔5总长度之间的比值范围为:70%~90%。第二横向部521的长度根据实际需要确定,由于气体转弯流动时的速度比无阻挡时流动时的速度要慢,因此本实施例中将横向设置的第二横向部521长度设置成大于排气腔5中其他的排气段,这样能加快气体排出的速度。而上述排气腔5具体的形成结构为:动模排气块2的表面成型有凸块21,定模排气块1的表面开设有供凸块21安装的凹口11,在动模排气块2和定模排气块1对合时,动模排气块2表面的凸块21装设于定模排气块1表面的凹口11内,并且凸块21与凹口11的底部之间留有缝隙9,从而形成上述的排气腔5。在本实施例中凸块21的表面和凹口11的底部均为平整面,进而使得形成的排气腔5的内周壁也平整,比现有技术中的波浪式宽面流道更易排出气体。另外动模排气块2的表面在邻近型腔7处设有用于导向气体的导向部22,导向部22与凸块21相连,导向部22的厚度自邻近型腔7的一侧逐渐朝凸块21增加,直至与凸块21的表面平齐。具体如图7所示,本实施例中的导向部22位于排气腔5的第一横向部511内。在真空作用下由于导向部22的导向作用而能使气体从型腔7内排出而快速进入到排气腔5内时。

39.为了避免因排气腔5直接与真空阀6连通而使铝液直接进入到真空阀6内,在本实施例中,动模排气块2的表面在邻近真空阀6处还设有用于将气体排向真空阀6的导向槽23,导向槽23的两端分别对应为上述的下游段53的第三封闭端531和第三开口端532。本方案中将排气腔5的上游段51和中游段52设于定模排气块1内,并将排气腔5的下游段53开设在动模排气块2的表面上(对应为导向槽23),由于排气腔5的中游段52与下游段53之间具有高度差,这样当从型腔7中意外排出的铝液还能堆积在导向槽23内,而不能直接流入到真空阀6内。当然这种结构并不影响气体的流动。

40.另外定模排气块1与动模排气块2内还设置有冷却通道(图中未示出),以加快铝液的冷却速度,从而降低铝液流动速度,防止铝液进入到真空阀6内。该冷却通道属于压铸模具领域的惯常技术方案,在此不对其展开赘述。

41.上述的排气结构一方面通过弹性件8的弹性作用使得定模排气块始终与动模排气块保持紧密贴合的状态,以使得动模和定模发生胀模的情况下避免定模排气块和动模排气块之间出现缝隙过大而引起的跑铝问题;另一方面,真空阀6工作时能带动型腔7内的气体沿着排气腔5的上游段51、中游段52以及下游段53,直至进入到真空阀6中,气体的流动路径如图8中箭头所示,气体流动过程为:气体通过第一横向部511进入后通过第一次转弯进入到第一竖向部512、之后进行第二次转弯后进入到第二横向部521、接着进行第三次转弯进入到第二竖向部522,紧接着进入到导向槽23内而最终从导向槽23的另一端(即:第三开口

端532)排进至真空阀6中,在气体排出过程中就算型腔7内的铝液在真空的作用下跑进排气腔5内,也能在多次转弯时被阻挡住,而最终能有效防止真空阀6堵塞。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。