1.本实用新型涉及一种压铸件自动切边下料机构。

背景技术:

2.随着压铸行业的不断发展与更新迭代,传统行业通过人工流水线作业的方式也正在逐步被自动化生产所替代;传统的高原铸造工序为:压铸-人工取件-人工操作切边-人工分拣产品-产品转运;到了第二代则是:压铸-自动取件-人工操作切边-人工分拣产品-产品转运;直到发展至目前为止,最新的铸造工序已经简化为:压铸-自动化取件-自动操作切边-自动分拣产品-产品转运;不难看出人工操作已经逐步被完全取代,这其中都归功于自动化机械手的一步步升级。

3.然而,不管传统工序还是现代工序,切边模具在压铸毛坯到压铸成品的转化中,都起着必不可少的作用,其主要作用就是分离出产品和填充废料;同时,也能够起到切除产品分型毛刺的作用;铸造工序在第二代转化为第三代的过程中,也可以说是切边设备与制造之间的转变;目前市面上有一半企业已经投入第三代生产中,还有另一半还停留在第二代生产;对于处在第二代阶段的企业,想要转型,也必将伴随着高资金的投入,这对于多数处于第二代生产型企业来说,都是一次不小的挑战。因此,该切边模设计的创新就主要适用于,目前还处在第二代到第三代转型的企业,企业可以在不需要投入新设备的情况下,同样能实现自动生产。

技术实现要素:

4.本实用新型目的是为了克服现有技术的不足而提供一种压铸件自动切边下料机构。

5.为达到上述目的,本实用新型采用的技术方案是:一种压铸件自动切边下料机构,包含油压机导柱、动模座、定模座和切边机构,定模座与油压机导柱相对固定,动模座与油压机导柱滑动配合;所述切边机构包含刀口固定座、刀口板、解锁油缸、动模顶板和动模卸料板;所述刀口固定座安装在动模座的下侧,刀口板安装在刀口固定座的下侧,刀口板的下端设置有切刀结构;所述解锁油缸通过动模顶板带动动模卸料板下降,刀口板上设置有与动模卸料板配合的动模锁定组件;所述定模座的上侧设置有定模卸料台,定模卸料台用于放置工件,动模卸料板用于从上侧压紧工件,刀口板用于对工件进行切边。

6.优选的,所述动模卸料板通过可调节等高螺丝吊挂在动模顶板上,动模顶板与动模卸料板之间还设置有压缩弹簧。

7.优选的,所述动模锁定组件包含插销导向座以及设置在插销导向座上的浮动插销和锁定弹簧,插销导向座安装在刀口板上,浮动插销活动设置在插销导向座上,浮动插销与锁定弹簧配合;所述动模卸料板的侧部设置有锁定卡槽,浮动插销与锁定卡槽配合。

8.优选的,所述定模座的周围设置有废料框,定模卸料台的周围设置有接料盘,工件切边后产生的废料经过接料盘落到废料框中。

9.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

10.本实用新型方案的压铸件自动切边下料机构,优化设计了切边模具的结构,刀口板下切完成后,通过局部定位的方式,使得刀口板与定模卸料板相对固定,并随着开模动作,将产品带到接料盘的高度之上,再通过油缸推力,将刀口板与卸料板分离,使产品自动弹出下料;不再需要人工下料,节省了人力和成本,整体结构简单,稳定性高。

附图说明

11.下面结合附图对本实用新型技术方案作进一步说明:

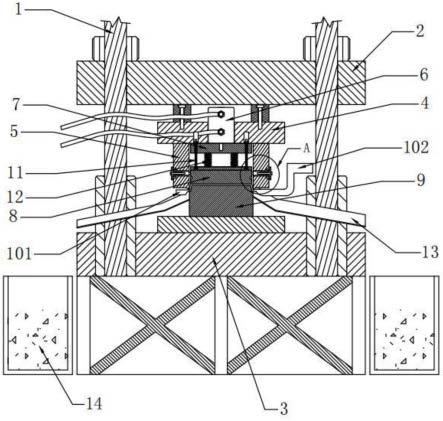

12.附图1为本实用新型所述的一种压铸件自动切边下料机构的示意图;

13.附图2为图1的a处放大图;

14.附图3为压铸件自动切边下料机构的开模状态示意图;

15.附图4为压铸件自动切边下料机构的卸料状态示意图;

16.附图5为工件的侧面结构示意图;

17.附图6为工件的正面结构示意图;。

具体实施方式

18.下面结合附图及具体实施例对本实用新型作进一步的详细说明。

19.如图1-5所示,本实用新型所述的一种压铸件自动切边下料机构,包含油压机导柱1、动模座2、定模座3和切边机构,定模座3与油压机导柱1相对固定,动模座2与油压机导柱1滑动配合,动模座2通过油压机的动力带动升降,进而带动切边机构做下切动作。

20.所述切边机构包含刀口固定座4、刀口板5、解锁油缸6、动模顶板7和动模卸料板8;所述刀口固定座4安装在动模座2的下侧,刀口板5安装在刀口固定座4的下侧,刀口板5的下端设置有切刀结构。

21.所述解锁油缸6带动动模顶板7升降,动模卸料板8通过多组可调节等高螺丝11吊挂在动模顶板7上,动模顶板7与动模卸料板8之间还设置有压缩弹簧12,使动模顶板7可以带动动模卸料板8同步升降,也可以在外力作用下使二者相对位移。

22.所述刀口板5上设置有与动模卸料板8配合的动模锁定组件,动模锁定组件包含插销导向座21以及设置在插销导向座21上的浮动插销22和锁定弹簧23,插销导向座21安装在刀口板5上,浮动插销22活动设置在插销导向座21上,浮动插销22与锁定弹簧23配合;所述动模卸料板8的侧部设置有锁定卡槽24。

23.所述定模座3的上侧设置有定模卸料台9,定模卸料台9用于放置工件10,定模座3的周围设置有废料框13,定模卸料台9的周围设置有接料盘14,工件10切边后产生的废料经过接料盘14落到废料框13中。

24.参考图5、6,工件10为铸件,铸件具有中间的本体和在边缘的渣包101和流道102。

25.流道:主要是将铝液填充至压铸模具型腔中,直至铸满整个型腔,所得整个铸件。

26.渣包:主要是在流道将铝液填充至型腔过程中,存在一部分冷料杂质和颗粒油等废料,需要通过渣包储存;同样也作为型腔的排气通道。

27.铸件本体:由压铸后道工序去除渣包和流道之后所得。

28.工作时,先由外部的机械手将铸件放置在定模卸料台9上,之后切边模具在油压机

作用下,开始下压,下压至动模卸料板 产品 定模卸料台贴合,并保持预压状态;继续下压,压缩弹簧在定模卸料板的力作用下,开始压缩;刀口板则继续下压,直至将铸件本体和流道以及渣包切开分离,这个过程中,动模卸料板会相对刀口板上移,使锁定卡槽24对准浮动插销22,浮动插销22在锁定弹簧23的作用下卡进锁定卡槽24,使动模卸料板与刀口板相对固定。

29.切边动作完成后,模具开模,动模卸料板与刀口板同步上移,参考图3,工件10则粘在刀口板上,整个动模一起上升;渣包与流道则掉落至接料盘中,再分别滑入相应的废料框中。

30.开模动作完成后,控制工件产品的下料盘15到达指定接料区域,参考图4,再给油缸输入顶出指令;油缸克服浮动插销22的锁紧力,浮动插销22缩回;油缸继续推动动模顶板,在压缩弹簧的作用下,弹开动模卸料板;动模卸料板在可调节式等高螺丝的限位作用下,弹至固定位置;产品则落入下料盘15中,下料盘15缩回至指定输送带。

31.以上仅是本实用新型的具体应用范例,对本实用新型的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本实用新型权利保护范围之内。

技术特征:

1.一种压铸件自动切边下料机构,其特征在于:包含油压机导柱(1)、动模座(2)、定模座(3)和切边机构,定模座(3)与油压机导柱(1)相对固定,动模座(2)与油压机导柱(1)滑动配合;所述切边机构包含刀口固定座(4)、刀口板(5)、解锁油缸(6)、动模顶板(7)和动模卸料板(8);所述刀口固定座(4)安装在动模座(2)的下侧,刀口板(5)安装在刀口固定座(4)的下侧,刀口板(5)的下端设置有切刀结构;所述解锁油缸(6)通过动模顶板(7)带动动模卸料板(8)下降,刀口板(5)上设置有与动模卸料板(8)配合的动模锁定组件;所述定模座(3)的上侧设置有定模卸料台(9),定模卸料台(9)用于放置工件(10),动模卸料板(8)用于从上侧压紧工件(10),刀口板(5)用于对工件(10)进行切边。2.根据权利要求1所述的压铸件自动切边下料机构,其特征在于:所述动模卸料板(8)通过可调节等高螺丝(11)吊挂在动模顶板(7)上,动模顶板(7)与动模卸料板(8)之间还设置有压缩弹簧(12)。3.根据权利要求1所述的压铸件自动切边下料机构,其特征在于:所述动模锁定组件包含插销导向座(21)以及设置在插销导向座(21)上的浮动插销(22)和锁定弹簧(23),插销导向座(21)安装在刀口板(5)上,浮动插销(22)活动设置在插销导向座(21)上,浮动插销(22)与锁定弹簧(23)配合;所述动模卸料板(8)的侧部设置有锁定卡槽(24),浮动插销(22)与锁定卡槽(24)配合。4.根据权利要求1所述的压铸件自动切边下料机构,其特征在于:所述定模座(3)的周围设置有废料框(13),定模卸料台(9)的周围设置有接料盘(14),工件(10)切边后产生的废料经过接料盘(14)落到废料框(13)中。

技术总结

本实用新型涉及一种压铸件自动切边下料机构,包含油压机导柱、动模座、定模座和切边机构;切边机构包含刀口固定座、刀口板、解锁油缸、动模顶板和动模卸料板;刀口板安装在刀口固定座的下侧,刀口板的下端设置有切刀结构;解锁油缸通过动模顶板带动动模卸料板下降,刀口板上设置有与动模卸料板配合的动模锁定组件;定模座的上侧设置有定模卸料台;本方案优化设计了切边模具的结构,刀口板下切完成后,通过局部定位的方式,使得刀口板与定模卸料板相对固定,并随着开模动作,将产品带到接料盘的高度之上,再通过油缸推力,将刀口板与卸料板分离,使产品自动弹出下料;不再需要人工下料,节省了人力和成本,整体结构简单,稳定性高。高。高。

技术研发人员:李路路

受保护的技术使用者:苏州市艺达精工有限公司

技术研发日:2021.12.24

技术公布日:2022/9/5

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。