1.本实用新型属于机械制造技术领域,具体涉及一种自动捆扎的液压内衬管折叠机。

背景技术:

2.目前各种内衬管技术在国内外管道行业大量开展,把管道内表面加以耐磨、耐腐蚀的衬层不光是提高了几倍的新管道的使用寿命,而对运行了多年的老旧管道,经过进行内衬施工的修复后同样使这种管道也焕颜一新,有些已经报废的旧管道经内衬修复又能重新加以使用,管道内衬技术给整个管道行业带来了非常可观的社会、经济效益。在众多的管道内衬技术中有一种内衬技术也经常被用在管道修复当中,就是在原管道内穿插柔性的中空柱形内衬管,这种内衬管十分柔软,为了方便在管道内穿梭,所以在穿插之前需要将其压成u形,并用胶带将其包裹缠绕,随后将其拉入原管道内,然后对其进行打压加热等手段使其挣脱胶带的束缚,紧密地贴合在原管道的内壁,从而达到对原管道的修复与更新。

3.目前市面上对这种柔性内衬管的压u处理还没有一种固定的方法,一般是通过一种类似龙门架的设备,这种设备仅由支架、液压油缸及吊装带组成,这种装置看似简单实则十分费时费力,压u的全程都需要的人工不断地对内衬管进行调整,压u之后还需要人工全程用胶带缠绕,十分费力。另外还有一种设备,仅能对柔性内衬管进行压u处理,并不能对其自动化的捆扎打包,依旧是需要人工在压u好的位置依靠单独的捆扎打包设备进行,或者是依靠纯人工进行手动捆扎打包,无论是质量还是效率都收效甚微。因此如何让提高生产的质量与效率,将工人从劳动中解放出来,是内衬管修复的压u技术必须要面对的难题,因此研制一套能满足以上要求的压u自动打包装置是势在必行。

技术实现要素:

4.本实用新型的目的在于提供一种自动捆扎的液压内衬管折叠机,根据以上的技术背景所述,旨在解决现有设备不便于技术人员操作,不能可以基本实现自动化,极为耗费人员劳动力,还不能适用多种规格柔软内衬管的压u施工自动捆的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种自动捆扎的液压内衬管折叠机,包括:框架;

7.挡棍,挡棍设于框架内;

8.以压轮组,以压轮组设于框架内,压轮组和挡棍连接来对内衬管压u及导向;以及

9.自动捆扎系统,自动捆扎系统设于框架内,自动捆扎系统和框架连接对压u好的内衬管进行缠绕捆扎固定。

10.作为本实用新型一种优选的方案,挡棍由辊子固定板挡辊装配.和六角螺母.组成,六角螺母.设有四个,辊子固定板.固定连接于框架顶端,固定板.的顶端开设有多个小滑槽,多个小滑槽的一侧内壁均开设有多个圆孔,挡辊装配.分别固定连接于其中两个小滑槽内,四个六角螺母.分别固定连接于滑槽的两侧内壁。

11.作为本实用新型一种优选的方案,压轮组由前压轮.与后压轮.组成,前压轮.与后压轮.分别固定连接于油杆下端座.顶端。

12.作为本实用新型一种优选的方案,自动捆扎系统由固定环和双向离合装置,传动大链轮和内圈固定环.固定连接于在框架上的缠绕机架.的顶端,固定环.正反面均设有八个导向轮装配,内圈.设八个于导向轮.的上侧,传动大链轮.设于内圈.的上侧,双向离合装置.设于固定环.的上侧,双向离合装置.固定连接于离合器固定座顶端。

13.作为本实用新型一种优选的方案,框架由两根镜向机架下纵梁两根机架上纵梁两端的机架前框.和机架后框.组成。

14.与现有技术相比,本实用新型的有益效果是:

15.1、本方案中,可以边进行压u捆扎处理,处理完成的部分可直接进入待内衬的管道内,基本实现压u捆扎的自动化,这样的流程省去了大量的人工成本,同时也可缩短施工的时间,并且捆扎的速度可以配合柔性内衬管行进的速度调节,这样捆扎的效果便会十分的均匀。该捆扎设备运行动力均来自液压,液压油可重复利用,不消耗任何燃料,做到了节能环保,同时本设备结构简单,无论拆卸还是更换部件都是十分的方便,能够应对多种不同尺寸的管道施工,从多方面分析具有显著的经济效益。

16.2、本方案中,双向离合装置.提供动力通过链条拉动整个双向自动捆扎系统开始运转,带动缠绕轴装配.上面的胶带对内衬管进行缠绕捆扎,经过自动捆扎系统的胶带捆扎后内衬管的外形可基本上予以固定。最后将处理好的内衬管拉入被衬的原管道内,最终通过对内衬管进行打压加热等手段,使内衬管打开被捆扎的胶带及使内衬管的管体恢复成原状。

17.3、本方案中,压轮轴.与端盖.来固定,油杆下端座.通过螺栓固定在推杆.的一端,推杆.的尾端通过绞轴.连接在框架上面,另一端上方设置了油杆端座用来连接工程用液压油缸,通过油缸销栓.来与其连接固定,通过工程用液压油缸的伸展收缩来控制压u的程度。

附图说明

18.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

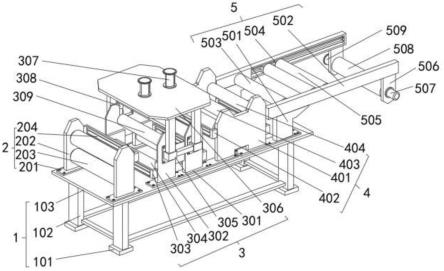

19.图1为本实用新型的内衬管1在压u捆扎打包时的示意图;

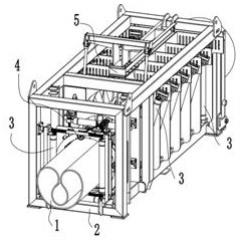

20.图2为本实用新型的框架结构示意图;

21.图3为本实用新型的挡棍结构示意图;

22.图4为本实用新型的双向自动捆扎系统正面示意图;

23.图5为本实用新型的双向自动捆扎系统侧面示意图;

24.图6为本实用新型的双向离合装置正面详图;

25.图7为本实用新型的双向离合装置侧面详图;

26.图8为本实用新型的压轮组结构示意图。

27.图中:1、胶带捆扎后内衬管;2、框架;201、机架前框;202、吊装板;203、缠绕机架;2.4、两根机架侧梁;2.5、机架下纵梁;2.6、机架上横梁;2.8、根机架上纵梁;2.9、机架后框;3、挡棍;3.1、辊子固定板;3.2、挡辊装配;3.3、六角螺母;3.4、托辊装配;4、自动捆扎系统;4.1、固定环;4.2、方头紧定螺钉;4.3、六角螺钉;4.4、缠绕轴装配;4.5、圆头普通平键;4.6、

双向离合装置;4.7、大链轮;4.8、导向轮;4.9、六角螺母;4010、六角螺栓;4.11、护板;4.12、内圈;4.6.1、离合器固定座;4.6.2、离合器支架;4.6.3、拨叉;4.6.5、六角螺钉;4.6.7、液压马达;4.6.8、联轴器装配;4.6.9、离合器轴;4.6.10、联轴器挡套;4.6.11、深沟球轴承;4.6.12、小链轮;4.6.13、双面牙嵌离合器;4.6.14、圆头平键;4.6.15、拨叉光轴;4.6.16、弹簧座;4.6.17、拉簧;5、压轮组;5.1、前压轮;5.2、油缸销栓;5.3、油杆端座;5.4、推杆;5.5、油杆下端座;5.6、后压轮;5.7、绞轴;5.8、端盖;5.9、压轮轴。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.实施例1

30.请参阅图1-图8,本实用新型提供以下技术方案:

31.一种自动捆扎的液压内衬管折叠机,包括:框架2;

32.挡棍3,挡棍3设于框架2内;

33.以压轮组5,以压轮组5设于框架2内,压轮组5和挡棍3连接来对内衬管1压u及导向;以及

34.自动捆扎系统4,自动捆扎系统4设于框架2内,自动捆扎系统4和框架2连接对压u好的内衬管1进行缠绕捆扎固定。

35.在本实用新型的具体实施例中,框架2形成压u机的主体框架,自动捆扎系统4转动的动力来源是双向离合装置4.6,双向离合装置4.6又分为动力系统以及传力系统,动力系统有液压马达4.6.7,传力系统为离合器轴4.6.9,两者通过联轴器装配4.6.8来实现连接,离合器轴4.6.9上面一侧设有两个小链轮4.6.12分别对应下方的传动大链轮4.7,小链轮4.6.12里面套有深沟球轴承4.6.11并套在离合器轴4.6.9上,安装双向离合装置4.6时可通过穿过离合器支架4.6.2上面的各孔,将其固定在离合器支架4.6.2上面,双向离合装置4.6的最末端用闷盖4.6.4配合圆柱头内六角螺钉4.6.5来固定,小链轮4.6.12靠近离合器支架4.6.2的一端都设置联轴器挡套4.6.10进行保护,离合器支架4.6.2上面设置有拨叉4.6.3与拉簧4.6.17,拨叉4.6.3是通过拨叉光轴4.6.15来固定,使得底部能够来回转动,拉簧4.6.17一端连接底部的弹簧座4.6.16,一端连接拨叉4.6.3,所以当拨叉4.6.3来回拨动时受到拉簧4.6.17的拉力不会来回晃动,离合器轴4.6.9上设置圆头平键4.6.14来固定双面牙嵌离合器4.6.13并实现滑动,拨叉4.6.3又与离合器轴4.6.9上的双面牙嵌离合器4.6.15相连接,这样就能随拨叉4.6.3的拨动来回滑动,当自动捆扎系统4停止作业时,便可将拨叉4.6.3拨到一边,使双面牙嵌离合器4.6.13与小链轮4.6.12相互咬合实现制动,需要进行说明的是:具体使用何种型号的离合器轴4.6.9、拨叉光轴4.6.15、离合器支架4.6.2、联轴器装配4.6.8和液压马达4.6.7由熟悉本领域的相关技术人员自行选择,且以上关于离合器轴4.6.9、拨叉光轴4.6.15、离合器支架4.6.2、联轴器装配4.6.8和液压马达4.6.7等均属于现有技术,本方案不做赘述。

36.具体的请参阅图1-图8,挡棍3由辊子固定板3.1、挡辊装配3.2和六角螺母3.3组

成,六角螺母3.3设有四个,辊子固定板3.1固定连接于框架2顶端,固定板3.1的顶端开设有多个小滑槽,多个小滑槽的一侧内壁均开设有多个圆孔,挡辊装配3.2分别固定连接于其中两个小滑槽内,四个六角螺母3.3分别固定连接于滑槽的两侧内壁。

37.本实施例中:下方用螺母固定到圆孔上,通过圆孔与滑槽的配合来变换挡辊装配3.2的角度,固定板3.1的另一面的下方设置了托辊装配3.4,与挡辊装配3.2配合帮助内衬管1前进,并且能够防止其划伤。

38.具体的请参阅图1-图7,压轮组5由前压轮5.1与后压轮5.6组成,前压轮5.1与后压轮5.6分别固定连接于油杆下端座5.5顶端。

39.本实施例中:压轮轴5.9与端盖5.8来固定,油杆下端座5.5通过螺栓固定在推杆5.4的一端,推杆5.4的尾端通过绞轴5.7连接在框架2上面,另一端上方设置了油杆端座5.3,用来连接工程用液压油缸,通过油缸销栓5.2来与其连接固定,通过工程用液压油缸的伸展收缩来控制压u的程度。

40.具体的请参阅图2-图8,自动捆扎系统4由固定环4.1、双向离合装置4.6、传动大链轮4.7和内圈4.12,固定环4.1固定连接于在框架2上的缠绕机架2.3的顶端,固定环4.1正反面均设有八个导向轮4.8装配4.8,内圈4.12设八个于导向轮4.8的上侧,传动大链轮4.7设于内圈4.12的上侧,双向离合装置4.6设于固定环4.1的上侧,双向离合装置4.6固定连接于离合器固定座4.6.1顶端。

41.本实施例中:用六角螺母4.9与六角螺栓4.10来固定在固定环4.1上方,通过链条与传动大链轮4.73.7咬合相连接,实现传力转动,内圈4.12的两端还设置了圆头普通平键4.5来传递力矩,内圈4.12的两边通过圆柱头内六角螺钉4.3来固定了护板4.11防止内圈4.12在转动时滑出,同时在两端护板4.11的外围安装了缠绕轴装配4.4用来固定胶带,内圈4.12转动时带动上面的附属设备移动转动,八个导向轮4.8装配4.8分别用方头紧定螺钉4.2固定在上面。

42.具体的请参阅图1-图8,框架2由两根镜向机架下纵梁2.5、两根机架上纵梁2.8、两端的机架前框2.1和机架后框2.9组成。

43.本实施例中:框架2上方四角焊接了吊装板2.2,在机架前框2.1的后面设置了缠绕机架2.3用来固定自动捆扎系统4,缠绕机架2.3的后面设置了两根机架侧梁2.4与一根机架上横梁2.6用来加固框架2。

44.本实用新型的工作原理及使用流程:工人需要将本装置固定在场地上,防止施工过程中因为拖动而导致设备发生偏移,场地需要事前平整,在施工过程中首先要将内衬管1通过牵引或推送的外力作用插入自动捆扎的液压内衬管1变形机,首先通过及一系列挡棍3前进,前进至压轮组5处先通过位置较高的后压轮5.6进行初压,再通过位置较低的前压轮4.1进行复压,行进中内衬管1由柱形逐渐折叠成原体积1/3的u型,当内衬管1完成折叠后进入到双向自动捆扎系统4,当内衬管1完成折叠后进入到双向自动捆扎系统4时,由双向离合装置4.6提供动力通过链条拉动整个双向自动捆扎系统4开始运转,带动缠绕轴装配4.4上面的胶带对内衬管1进行缠绕捆扎,经过自动捆扎系统4的胶带捆扎后内衬管1的外形可基本上予以固定。最后将处理好的内衬管1拉入被衬的原管道内,最终通过对内衬管1进行打压加热等手段,使内衬管1打开被捆扎的胶带及使内衬管1的管体恢复成原状。

45.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本

实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。