1.本发明涉及轮胎成型用脱模剂组合物、及涂布了该脱模剂的轮胎成型用气囊。

背景技术:

2.轮胎在硫化成型时,会将被称为气囊(bladder)或气袋(air bag)的橡胶制的袋子(以下称为气囊)插入硫化成型前的轮胎(以下有时称为生胎(green tire))的内侧,并向气囊的内部导入高温高压的气体(例如约180℃的蒸气等)或液体,由此将生胎按压在金属模具上,并进行加热加压,进行硫化成型。此时,气囊和生胎内面均是以橡胶为材料,因此在两者之间需要脱模剂。

3.作为以往所施行的方法,已知下述2种方法:(1)将称为内隔离剂(inside paint)的水类脱模剂或溶剂类脱模剂,涂布在进行硫化成型的整个生胎的内面;(2)为了良好地将生胎与气囊之间剥离,在气囊表面涂布有机硅类(silicone)脱模剂,在对气囊表面涂布一次脱模剂后无需重新对气囊涂布脱模剂而连续地对轮胎进行硫化成型。

4.作为上述(1)方法的内隔离剂,可列举出例如专利文献1、2中提出的内隔离剂。即,专利文献1中提出了一种分散有表面因与有机硅化合物的反应而疏水化的无机硅酸盐的水性二有机聚硅氧烷乳液。此外,专利文献2中提出了一种由二烷基聚硅氧烷与聚亚烷基二醇的共聚物、及云母或滑石组成的粉末脱模剂组合物。

5.此外,作为上述(2)方法的涂布在气囊表面的脱模剂,可列举出例如下述专利文献3~6中提出的方法。即,专利文献3中提出了一种使用含官能团的有机聚硅氧烷乳胶的润滑剂组合物。此外,专利文献4中提出了一种含有氨基烷基改性有机聚硅氧烷及表面活性剂的通过二氧化碳进行自交联的润滑剂组合物。此外,专利文献5中提出了一种通过将在水分或热的作用下进行聚合的有机硅橡胶与有机硅脱模剂的混合物施加在气囊上,并进一步暴露在含有水分的空气中或热中,从而在气囊上构成脱模剂膜的方法。此外,专利文献6中提出了一种含有3种不同的特定聚硅氧烷的润滑剂组合物。

6.进一步,专利文献7中提出了一种具有2层以上的脱模润滑层的气囊,所述2层以上的脱模润滑层是在最内层施以与气囊橡胶具有粘合性的室温固化型有机硅层,在最外层形成缩合型有机硅树脂层而成。此外,专利文献8中提出了一种使用利用含有有机聚硅氧烷、甲基氢聚硅氧烷、二氧化硅及金属有机酸盐的有机硅组合物进行了表面处理的硫化用气囊的方法。

7.此外,专利文献9中提出了一种利用包含由粉体组成的无机成分、有机硅成分、表面活性剂、多元醇、及水的轮胎成型用脱模剂的方法。

8.然而,上述(1)在进行硫化成型的整个生胎的内面涂布脱模剂的方法,存在工序繁杂且涂布时设备周边产生脏污的问题。此外,作为更加严重的问题,存在内隔离剂进入轮胎的内衬层(inner liner)的接合部,引起内衬层接合部剥离,产生轮胎不良的问题;用于在将涂布内隔离剂后的轮胎投入成型工序之前对其进行保管的存货地点(stock point)需要庞大空间的问题等。

9.专利文献10中提出了一种使用包含烷基有机硅、特定的有机硅类非离子表面活性剂、由粉体组成的无机成分、及水的轮胎内面用脱模剂的方法,通过涂布一次脱模剂而能够反复进行轮胎的硫化/脱模。然而,对于专利文献10中提出的技术,其反复进行的脱模次数最多为4次,为了效率良好地制造轮胎,需要大幅增加以涂布一次脱模剂所能反复进行的轮胎的硫化/脱模次数。

10.此外,对于上述(2)对气囊表面涂布有机硅类脱模剂的方法,在使用有机硅类的水类脱模剂的技术中,存在脱模剂覆膜与气囊的粘合性不充分、轮胎气囊的脱模效果的持续性不充分、或因脱模剂对气囊的润湿性不充分而无法对气囊均匀涂布脱模剂的问题。对于使用溶剂类脱模剂的技术,虽然能够提高对气囊的润湿性,但是存在因使用溶剂而需要环保措施、或脱模剂覆膜与气囊的密合效果不充分、使用过程中脱模剂覆膜会发生剥离的问题。

11.为了抑制上述剥离,专利文献7中提出的技术进行2层以上的涂布,将与轮胎内面接触的最外层设为有机硅树脂层而在使用初期确保了光滑性,但需要进行2次以上的涂覆且脱模性仍不充分。

12.现有技术文献

13.专利文献

14.专利文献1:日本特开昭53

‑

42243号公报

15.专利文献2:日本特开昭52

‑

86477号公报

16.专利文献3:日本特开昭60

‑

179211号公报

17.专利文献4:日本特开昭60

‑

229719号公报

18.专利文献5:日本特开昭59

‑

106948号公报

19.专利文献6:日本特开平11

‑

198150号公报

20.专利文献7:日本特开平6

‑

339927号公报

21.专利文献8:日本特开昭62

‑

275711号公报

22.专利文献9:日本专利第5762810号

23.专利文献10:日本专利第5802525号

技术实现要素:

24.本发明要解决的技术问题

25.本发明鉴于上述情况,目的在于提供一种轮胎成型用脱模剂组合物,其在涂布一次脱模剂之后,无需再次涂布脱模剂,能够较之以往更大幅地多次反复连续进行轮胎的硫化成型,且脱模性优异。

26.解决技术问题的技术手段

27.为了实现上述目的,本发明提供一种轮胎成型用脱模剂组合物,其特征在于,含有:

28.100质量份的(a)一分子中至少含有2个与硅原子键合的羟基、且25℃时的粘度为10,000mpa

·

s以上的有机聚硅氧烷;

29.相对于100质量份的(a)成分为10~100质量份的(b)一分子中至少含有2个与硅原子键合的氢原子的有机氢聚硅氧烷;

30.相对于100质量份的(a)成分为10~10,000质量份的(c)水;

31.相对于100质量份的(a)成分为2~70质量份的(d)聚乙烯醇。

32.若为本发明的轮胎成型用脱模剂组合物,则通过涂布在轮胎气囊上,通常能够在自行车、汽车、其他车辆用及飞机用轮胎的硫化成型时,获得良好的脱模性。此外,在涂布一次脱模剂后,无需再次涂布脱模剂,即可反复连续进行10次以上的轮胎的硫化成型。

33.此时,优选相对于100质量份的(a)成分进一步含有5~50质量份的(e)表面活性剂。

34.若为这样的组合物,则本发明的轮胎成型用脱模剂组合物的涂布性得到提高,能够更适宜地进行使用。

35.此外,优选相对于100质量份的(a)成分进一步含有0.1~10质量份的(f)缩合反应催化剂。

36.若为这样的组合物,则能够促进本发明的轮胎成型用脱模剂组合物的缩合反应,能够更适宜地进行使用。

37.此外,本发明提供一种轮胎成型用气囊,其特征在于,涂覆有上述所记载的轮胎成型用脱模剂组合物。

38.若为本发明的轮胎成型用气囊,则通常能够在自行车、汽车、其他车辆用及飞机用等的轮胎的硫化成型时,获得良好的脱模性。此外,无需再次涂布脱模剂,即可反复连续进行10次以上的轮胎的硫化成型。

39.发明效果

40.若为本发明的轮胎成型用脱模剂组合物,则通过涂布在气囊上,通常能够在自行车、汽车、其他车辆用及飞机用等的轮胎的硫化成型时,获得良好的脱模性。此外,在涂布一次脱模剂后,无需再次涂布脱模剂,即可反复连续进行10次以上的无内观问题的轮胎的硫化成型。因此,能够谋求提高轮胎的生产率、降低成本。

具体实施方式

41.以下,对本发明进行详细说明,但本发明不限定于这些说明。

42.本技术的发明人为了解决上述技术问题反复进行了认真研究,结果发现一种由含有与硅原子键合的羟基的有机聚硅氧烷、含有与硅原子键合的氢原子的有机氢聚硅氧烷、及聚乙烯醇组成的脱模剂,在轮胎成型时的脱模性优异,进而完成了本发明。

43.即,本发明为一种轮胎成型用脱模剂组合物,其特征在于,含有:

44.100质量份的(a)一分子中至少含有2个与硅原子键合的羟基、且25℃时的粘度为10,000mpa

·

s以上的有机聚硅氧烷;

45.相对于100质量份的(a)成分为10~100质量份的(b)一分子中至少含有2个与硅原子键合的氢原子的有机氢聚硅氧烷;

46.相对于100质量份的(a)成分为10~10,000质量份的(c)水;

47.相对于100质量份的(a)成分为2~70质量份的(d)聚乙烯醇。

48.[轮胎成型用脱模剂组合物]

[0049]

本发明的轮胎成型用脱模剂组合物,含有下述(a)~(d)成分。

[0050]

<(a)成分>

[0051]

(a)成分为一分子中至少含有2个与硅原子键合的羟基、且25℃时的粘度为10,000mpa

·

s以上的有机聚硅氧烷。此外,将(a)成分的含量设为本发明的轮胎成型用脱模剂组合物中包含100质量份。

[0052]

该有机聚硅氧烷能够使用以往公知的有机聚硅氧烷。除羟基以外的与硅原子键合的基团没有特别限制,但优选碳原子数为1~20的取代或未取代的一价烃基或烷氧基,更优选碳原子数为1~10的取代或未取代的一价烃基或烷氧基。作为上述一价烃基,可列举出甲基、乙基、丙基、丁基、戊基、己基、庚基、辛基、壬基、癸基等烷基;环戊基及环己基等环烷基;苯基、萘基及甲苯基等芳基;以及这些基团的键合于碳原子的氢原子中的一部分或全部被氯、氟等卤素原子取代而成的卤代烷基等。作为烷氧基,可列举出甲氧基、乙氧基、丙氧基、及丁氧基等。其中,优选甲基、乙基、丙基及丁基等烷基或甲氧基、乙氧基,特别优选甲基。其中,特别优选与硅原子键合的除羟基以外的基团中的80摩尔%以上为甲基。有机聚硅氧烷的分子结构没有特别限定,可以为直链状、支链状、环状、三维交联结构中的任一种。其中,工业上优选直链状有机聚硅氧烷。有机聚硅氧烷可以为单独1种,也可以为2种以上的混合物。

[0053]

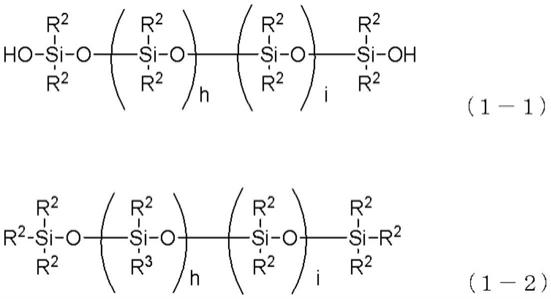

作为(a)成分,可列举例如由下述式(1)所表示的直链状或支链状的有机聚硅氧烷。

[0054]

(r

13

sio

1/2

)

a

(r

12

(ho)sio

1/2

)

b

[0055]

(r

12

sio

2/2

)

c

(r1(ho)sio

2/2

)

d

[0056]

(r1sio

3/2

)

e

((ho)sio

3/2

)

f

(sio

4/2

)

g

[0057]

···

(1)

[0058]

在上述式(1)中,r1相互独立地为甲氧基、乙氧基等烷氧基;碳原子数为1~20、优选碳原子数为1~10的取代或未取代的一价烃基。作为一价烃基,可列举出例如甲基、乙基、丙基、丁基等烷基;苯基等芳基;乙烯基、丙烯基等烯基等与上述一价烃基相同的基团。

[0059]

上述式(1)中,b d f为2以上,优选b d为2以上。

[0060]

此外,上述式(1)中,a b c d e f g是使上述有机聚硅氧烷在25℃时的绝对粘度为10,000mpa

·

s以上的数。此外,优选a、b为2~100的数,c为1,000以上的数,d为0~100的数,e、f、g为0~300的数。

[0061]

(a)成分的有机聚硅氧烷在25℃时的绝对粘度为10,000mpa

·

s以上,优选25℃时的绝对粘度为500,000mpa

·

s以上,进一步优选25℃时的绝对粘度为1,000,000mpa

·

s以上。另外,在本发明中,绝对粘度是以bm型旋转粘度计所测定的25℃时的值。

[0062]

(a)成分可以单独使用1种,也可以同时使用2种以上。

[0063]

作为(a)成分,更具体而言,可列举出例如由下述式(1

‑

1)或式(1

‑

2)所表示的直链状或支链状的有机聚硅氧烷。

[0064]

[化学式1]

[0065][0066]

在上述式(1

‑

1)及式(1

‑

2)中,r2相互独立地为碳原子数为1~20、优选碳原子数为1~10的取代或未取代的一价烃基。作为r2,可列举出例如甲基、乙基、丙基、丁基等烷基;苯基等芳基;乙烯基、丙烯基等烯基等与上述一价烃基相同的基团。其中,优选甲基。r3相互独立地为羟基、甲氧基、乙氧基等水解性基团;碳原子数为1~20、优选碳原子数为1~10的取代或未取代的一价烃基;或由下述式(2

‑

1)或下述式(2

‑

2)所表示的基团。其中,由上述式(1

‑

2)所表示的化合物在分子中至少具有2个羟基。作为一价羟基,可列举出例如甲基、乙基、丙基、丁基等烷基;苯基等芳基;乙烯基、丙烯基等烯基等。

[0067]

[化学式2]

[0068][0069]

在上述式(2

‑

1)及式(2

‑

2)中,r4为氧原子或碳原子数为2~10、优选碳原子数为2~6的亚烷基。此外,r2如上所述,r3’

为与r3相同的基团。

[0070]

h、i、j、k只要是使(a)成分在25℃时的绝对粘度为10,000mpa

·

s以上的数即可。

[0071]

<(b)成分>

[0072]

(b)成分为一分子中至少具有2个直接与硅原子键合的氢原子(sih基)的有机氢聚硅氧烷。该有机氢聚硅氧烷能够使用以往公知的有机氢聚硅氧烷。有机氢聚硅氧烷的分子结构可以为直链状、支链状或环状中的任一种。

[0073]

25℃时的绝对粘度没有特别限定,但优选在数mpa

·

s~数万mpa

·

s的范围内,从操作性的角度出发,更优选5mpa

·

s~10,000mpa

·

s的有机氢聚硅氧烷。特别优选25℃时的绝对粘度为10mpa

·

s~8,000mpa

·

s的有机氢聚硅氧烷,进一步优选10mpa

·

s~5,000mpa

·

s的有机氢聚硅氧烷。

[0074]

作为上述(b)成分的有机氢聚硅氧烷,可列举出例如由下述式(2)所表示的化合物。

[0075]

(r1’3sio

1/2

)

l

(r1’2hsio

1/2

)

m

[0076]

(r1’2sio

2/2

)

n

(r1hsio

2/2

)

o

[0077]

(r1sio

3/2

)

p

(hsio

3/2

)

q

(sio

4/2

)

r

[0078]

···

(2)

[0079]

在上述式(2)中,r1’

相互独立地为甲氧基、乙氧基等烷氧基;碳原子数为1~20、优选碳原子数为1~10的取代或未取代的一价烃基。作为该一价烃基,可列举出甲基、乙基、丙基、丁基、戊基、己基、庚基、辛基、壬基、癸基等烷基;环戊基及环己基等环烷基;苯基、萘基及甲苯基等芳基;及这些基团的与碳原子键合的氢原子中的一部分或全部被氯、氟等卤素原子取代而成的卤代烷基等。其中,优选甲基、乙基、丙基及丁基等烷基,特别优选甲基。

[0080]

在上述式(2)中,m o q为2以上,l m n o p q r没有特别限定,但优选为使上述(b)成分的有机氢聚硅氧烷在25℃时的绝对粘度为数mpa

·

s~数万mpa

·

s的范围的数。更优选l、m相互独立地为2~100的数,n为0~500的数,o为3~500的数,p、q、r相互独立地为0~100的数。

[0081]

作为(b)成分,更具体而言,可列举出例如下述式(3

‑

1)~(3

‑

3)这样的成分。

[0082]

[化学式3]

[0083][0084]

在上述式中,r5相互独立地为碳原子数为1~20、优选碳原子数为1~10的取代或未取代的一价烃基。作为该一价烃基,可列举出甲基、乙基、丙基、丁基、戊基、己基、庚基、辛基、壬基、癸基等烷基;环戊基及环己基等环烷基;苯基、萘基及甲苯基等芳基;及这些基团的与碳原子键合的氢原子中的一部分或全部被氯、氟等卤素原子取代而成的卤代烷基等。其中,优选甲基、乙基、丙基及丁基等烷基,特别优选甲基。

[0085]

此外,在上述式(3

‑

3)中,x为由下述式(4

‑

1)、(4

‑

2)所表示的基团。

[0086]

[化学式4]

[0087][0088]

在上述式中,r6相互独立地为碳原子数为1~20、优选碳原子数为1~10的取代或未取代的一价烃基。作为该一价烃基,可列举出甲基、乙基、丙基、丁基、戊基、己基、庚基、辛基、壬基、癸基等烷基;环戊基及环己基等环烷基;苯基、萘基及甲苯基等芳基;及这些基团的与碳原子键合的氢原子中的一部分或全部被氯、氟等卤素原子取代而成的卤代烷基等。其中,优选甲基、乙基、丙基及丁基等烷基,特别优选甲基。

[0089]

在上述式中,s及x为2~500的整数,u为1~500的整数,t、s’、t’、v、w、y为0~500的整数,且能够以一分子中至少含有2个以上与硅原子键合的氢原子的方式进行选择。

[0090]

相对于100质量份的(a)成分,(b)成分的掺合量为10~100质量份,优选为10~60质量份。

[0091]

(b)成分可以单独使用1种,也可以同时使用2种以上。

[0092]

<(c)成分>

[0093]

本发明的轮胎成型用脱模剂中,掺合水作为(c)成分。相对于100质量份的(a)成分,水的掺合量为10~10,000质量份,优选为200~5,000质量份。

[0094]

<(d)聚乙烯醇>

[0095]

(d)成分为聚乙烯醇。(d)成分能够提高轮胎成型用脱模剂组合物对橡胶表面的粘度,防止在橡胶表面涂布脱模剂时液体垂流,提高操作性。

[0096]

作为(d)成分的聚乙烯醇,通常使用通过聚乙酸乙烯酯的皂化而获得的聚乙烯醇,但并不限定于此,也可以使用例如使下述聚合物皂化而得到的聚乙烯醇,所述聚合物为:三氟乙酸乙烯酯、甲酸乙烯酯、丙酸乙烯酯、丁酸乙烯酯、三甲基乙酸乙烯酯、2

‑

乙基己酸乙烯酯、辛酸乙烯酯、癸酸乙烯酯、月桂酸乙烯酯、肉豆蔻酸乙烯酯、棕榈酸乙烯酯、甲基丙烯酸乙烯酯、巴豆酸乙烯酯、山梨酸乙烯酯、苯甲酸乙烯酯、肉桂酸乙烯酯、叔丁基苯甲酸乙烯酯、新癸酸乙烯酯等除乙酸乙烯酯以外的乙烯酯的均聚物;或由这些乙烯酯及乙酸乙烯酯中的至少2种构成的共聚物。

[0097]

这些聚乙烯醇的平均聚合度没有特别限定,但工业上通常在300~3000的范围内,从该范围中选择时在经济上较有利。优选平均聚合度为500~2500,特别优选平均聚合度为700~2000。

[0098]

此外,聚乙烯醇的皂化度没有特别限定,但工业上通常在80摩尔%以上的范围内,从该范围中选择时在经济上较有利。所使用的聚乙烯醇的皂化度,优选为85摩尔%以上。

[0099]

此外,聚乙烯醇的粘度没有特别限定,但优选聚乙烯醇的4%水溶液的粘度为3.0

~60.0,特别优选为5.0~40.0。

[0100]

此外,也可以使用作为上述聚乙烯醇与其他单体的共聚物的改性聚乙烯醇。作为这种其他单体,可以使用例如不饱和多元羧酸或其盐、烷基酯、全烷基酯、酸酐、酰胺、酰亚胺、腈;不饱和磺酸或其盐;乙烯基醚;乙烯;氯乙烯;碳原子数为3~30的α烯烃等中的至少一种。所述改性聚乙烯醇例如可以通过使乙酸乙烯酯和/或上述除乙酸乙烯酯以外的乙烯酯与上述其他单体的共聚物皂化而获得。

[0101]

(d)成分可以单独使用1种,也可以同时使用2种以上。

[0102]

相对于100质量份的(a)成分,(d)成分的掺合量为2~70质量份,优选为5~50质量份。

[0103]

<(e)成分>

[0104]

本发明的轮胎成型用脱模剂组合物中,除了上述(a)~(d)成分以外,还能够进一步含有(e)表面活性剂。通过掺合(e)成分,能够提高组合物的涂布性。作为(e)成分的表面活性剂,没有特别限制,可列举出例如非离子型表面活性剂、阴离子型表面活性剂、阳离子型表面活性剂、两性型表面活性剂等。作为非离子型表面活性剂,可列举出例如聚氧乙烯烷基醚、聚氧乙烯聚氧丙烯烷基醚、聚氧乙烯烷基苯基醚、聚乙二醇脂肪酸酯、聚氧乙烯山梨糖醇酐脂肪酸酯、聚氧乙烯山梨糖醇脂肪酸酯、聚氧乙烯甘油脂肪酸酯、聚甘油脂肪酸酯、丙二醇脂肪酸酯、聚氧乙烯蓖麻油、聚氧乙烯氢化蓖麻油、聚氧乙烯氢化蓖麻油脂肪酸酯、聚氧乙烯烷基胺、聚氧乙烯脂肪酰胺、聚氧乙烯改性有机聚硅氧烷、聚氧乙烯聚氧丙烯改性有机聚硅氧烷等。

[0105]

作为阴离子型表面活性剂,可列举出例如烷基硫酸酯盐、聚氧乙烯烷基醚硫酸酯盐、聚氧乙烯烷基苯基醚硫酸酯盐、脂肪酸烷醇酰胺的硫酸酯盐、烷基苯磺酸盐、聚氧乙烯烷基苯基醚磺酸盐、α

‑

烯烃磺酸盐、α

‑

磺基脂肪酸酯盐、烷基萘磺酸、烷基二苯基醚二磺酸盐、烷烃磺酸盐、n

‑

酰基牛磺酸盐、二烷基磺基琥珀酸盐、单烷基磺基琥珀酸盐、聚氧乙烯烷基醚磺基琥珀酸盐、脂肪酸盐、聚氧乙烯烷基醚羧酸盐、n

‑

酰基氨基酸盐、单烷基磷酸酯盐、二烷基磷酸酯盐、聚氧乙烯烷基醚磷酸酯盐等。

[0106]

作为阳离子型表面活性剂,可列举出例如烷基三甲基铵盐、二烷基二甲基铵盐、聚氧乙烯烷基二甲基铵盐、二聚氧乙烯烷基甲基铵盐、三聚氧乙烯烷基铵盐、烷基苯甲基二甲基铵盐、烷基吡啶鎓盐、单烷基胺盐、单烷基酰胺基胺盐等。

[0107]

作为两性型表面活性剂,可列举出例如烷基二甲基氧化胺、烷基二甲基羧基甜菜碱、烷基酰胺丙基二甲基羧基甜菜碱、烷基羟基磺基甜菜碱、烷基羧基甲基羟基乙基咪唑啉鎓甜菜碱等。

[0108]

其中,优选非离子型表面活性剂,特别优选聚氧乙烯烷基醚、聚氧乙烯聚氧丙烯烷基醚、聚氧乙烯烷基苯基醚类。

[0109]

这些表面活性剂可以单独使用1种,或适宜地组合使用2种以上。当掺合(e)成分时,相对于100质量份的(a)成分,(e)成分的掺合量优选为5~50质量份,更优选为10~40质量份。

[0110]

<(f)成分>

[0111]

本发明的轮胎成型用脱模剂组合物中,能够进一步含有(f)缩合反应催化剂。作为(f)成分的缩合反应催化剂,只要能够进行缩合反应则没有特别限制,可列举出有机锡化合

物、有机锌化合物、有机铁化合物、有机钛化合物、有机铋化合物、有机锆化合物、有机铝化合物、有机铈化合物、有机铟化合物、有机钇化合物等有机金属化合物。具体而言,可列举出二月桂酸二丁基锡、二辛酸二丁基锡、二月桂酸二辛基锡、二新癸酸二辛基锡、双油基马来酸二丁基锡、辛酸锡、硬脂酸锌、辛酸锌、乙酸锌、辛酸铁、辛酸钛、辛酸铋、辛酸锆、辛酸铈、辛酸铟、辛酸钇等有机酸金属盐等。另外,除了在为水溶性的情况下以外,这些缩合反应催化剂优选预先使用表面活性剂进行乳化而分散于水中,以制成乳液的形态进行使用。当掺合(f)成分时,相对于100质量份的(a)成分,(f)成分的掺合量优选为0.1~10质量份,更优选为0.5~10质量份。

[0112]

作为(f)成分的具体实例,可列举出matsumoto fine chemical co.,ltd.制造的orgatix ta

‑

8、orgatix ta

‑

21、orgatix ta

‑

23、orgatix ta

‑

30、orgatix tc

‑

100、orgatix tc

‑

401、orgatix tc

‑

710、orgatix tc

‑

810、orgatix tc

‑

300、orgatix tc

‑

310、orgatix tc

‑

400等。

[0113]

<无机粉体或有机粉体>

[0114]

进一步,本发明的轮胎成型用脱模剂组合物中,能够掺合无机粉体或有机粉体。作为所使用的无机粉体,可列举出例如二氧化硅、云母、高岭土、滑石、碳酸钙、碳酸镁、碳酸锌、石墨、炭黑、氟化碳粉体、氧化钛、氮化硼等。此外,作为所使用的有机粉体,可列举出例如teflon(注册商标)粉末等氟树脂粉末;微粒有机硅树脂粉末、尼龙粉末、聚苯乙烯粉末、石蜡、脂肪酸酰胺、脂肪酸皂、脂肪酸胺盐等。有机粉体及无机粉体分别可以单独使用1种,也可以组合使用2种以上。

[0115]

[轮胎成型用气囊]

[0116]

本发明的轮胎成型用气囊为以上述记载的轮胎成型用脱模剂组合物涂覆而成的气囊。本发明的轮胎成型用气囊,能够将通常用于轮胎的硫化成型的轮胎气囊制成以上述轮胎成型用脱模剂组合物进行了涂覆的气囊。

[0117]

对轮胎气囊涂布(涂覆)轮胎成型用脱模剂组合物的时机及方法没有特别限制。例如能够以下述方法在轮胎气囊表面形成由本发明的轮胎成型用脱模剂组合物构成的涂膜。即,将轮胎气囊的表面刷净后,通过溶剂、吹风等清洗表面,在室温或加温条件下进行干燥。接着,通过刷涂、喷涂、浸渍涂布等公知的方法,将本发明的轮胎成型用脱模剂组合物涂布在轮胎气囊表面。将本发明的轮胎成型用脱模剂组合物涂布在轮胎气囊上之后,可仅以风干进行干燥,但优选以80℃至250℃左右进行加热干燥,更优选以120℃至200℃左右进行加热干燥,从而使脱模剂与轮胎气囊牢固密合。干燥时间也没有特别限定,可以是3分钟左右至2小时左右,更优选5分钟至1小时左右。

[0118]

在本发明的轮胎成型用气囊中,由于轮胎气囊与脱模剂牢固密合,因此不易从轮胎气囊上剥离由脱模剂构成的涂膜,且表面的光滑性得到提高,从而改善了轮胎硫化成型时的脱模性。结果,仅在轮胎气囊上涂布一次脱模剂,即能反复进行轮胎的硫化/脱模,从而能够高效地进行轮胎的生产。

[0119]

本发明的轮胎成型用气囊,可适用于自行车、摩托车、客车(passenger car)、卡车、公交车、拖车(trailer)、叉车、农用车等所有车辆用轮胎及飞机用轮胎;无论轮胎种类为斜交轮胎(bias tire)、子午线轮胎(radial tire)、无钉防滑轮胎(studless tire)中的哪一种,都能够使用本发明的轮胎成型用气囊。

[0120]

将本发明的轮胎成型用脱模剂组合物用作轮胎成型用脱模剂时,可通过非离子型表面活性剂、阴离子型表面活性剂或阳离子型表面活性剂等表面活性剂、或具有乳化作用的水溶性高分子将其乳化而进行使用。

[0121]

对于将本发明的轮胎成型用脱模剂组合物乳化而言,只要将本发明中的(a)、(b)成分的有机聚硅氧烷、有机氢聚硅氧烷与表面活性剂和/或具有乳化作用的水溶性高分子进行混合,并利用均质混合机、均质机、胶体磨(colloid mill)、管道混合器等乳化机进行乳化即可。

[0122]

对于本发明的轮胎成型用脱模剂组合物的作用机制,本技术的发明人的考虑如下。在本发明的轮胎成型用脱模剂组合物中,(a)成分与(b)成分具有能够相互反应的官能团,在轮胎成型时通过暴露于高温条件下,进行反应从而形成覆膜。该覆膜由于具有脱模效果,且能够密合于轮胎气囊,因此能够反复进行轮胎硫化成型。

[0123]

此外,本发明的轮胎成型用脱模剂组合物中,包含作为(d)成分的聚乙烯醇。单独的聚乙烯醇也能够形成覆膜。因此,(a)成分与(b)成分所形成的覆膜变得更牢固,从而对轮胎气囊的密合性得到提高。由此,由于覆膜的密合性得到提高,因此即便在反复对轮胎进行硫化成型时,也能够抑制由本发明的轮胎成型用脱模剂组合物构成的脱模层的覆膜从轮胎气囊上剥落。

[0124]

因此,认为通过使用本发明的轮胎成型用脱模剂组合物,能够将可连续地对轮胎进行硫化成型的次数飞跃性地提高到10次以上。

[0125]

实施例

[0126]

以下,列举实施例及比较例对本发明进行更详细的说明,但本发明并不限定于这些实施例。

[0127]

[制备例1]:

[0128]

利用hivis mix(primix corporation制造),以20~30rpm将65质量份的以((ch3)2(oh)sio

1/2

)2((ch3)2sio

2/2

)

n

(n为3000)所表示的、25℃时的绝对粘度为10,000,000mpa

·

s的有机聚硅氧烷((a)成分)、13质量份的聚氧乙烯烷基醚(c12~14,支链型,hlb(hydrophilic

‑

lipophilic balance(亲水亲油平衡值))为14.5)((e)成分)、12质量份的水((c)成分)搅拌60分钟。然后,加入10质量份的水((c)成分),利用hivis mix以20~30rpm搅拌30分钟,得到乳化物(a

‑

1)。

[0129]

[制备例2]:

[0130]

使用均质混合机以2000rpm将38质量份的以((ch3)2hsio

1/2

)2((ch3)hsio

2/2

)

40

所表示的有机氢聚硅氧烷((b)成分)、3.4质量份的月桂醇聚氧乙烯醚(hlb为9.2)((e)成分)、0.6质量份的月桂醇聚氧乙烯醚(hlb为17.3)((e)成分)混合30分钟,并将其乳化而分散于14质量份的水((c)成分)中。然后,加入44质量份的水((c)成分)进行稀释,得到乳化物(b

‑

1)。

[0131]

[制备例3]:

[0132]

将18质量份的聚乙烯醇(皂化度为86.5~89.5摩尔%,4%水溶液的粘度为16.0~20.0mpa

·

s)((d)成分)溶于82质量份的水((c)成分)中,得到组合物(d

‑

1)。

[0133]

[制备例4]:

[0134]

将24质量份的二水合乙酸锌((f)成分)溶于76质量份的水((c)成分)中,得到组合

物(f

‑

1)。

[0135]

[制备例5]:

[0136]

利用hivis mix,以20~30rpm将13质量份的以((ch3)2(oh)sio

1/2

)2((ch3)2sio

2/2

)

n

(n为3000)所表示的、25℃时的绝对粘度为10,000,000mpa

·

s的有机聚硅氧烷((a)成分)、2质量份的以((ch3)2hsio

1/2

)2((ch3)hsio

2/2

)

40

所表示的有机氢聚硅氧烷((b)成分)、10质量份的制备例3中制备的聚乙烯醇水溶液组合物(d

‑

1)搅拌60分钟。然后,加入17质量份的制备例3中制备的聚乙烯醇水溶液组合物(d

‑

1)、58质量份的水((c)成分),使用均质混合机以2000rpm混合30分钟,得到乳化物(g

‑

1)。

[0137]

[实施例1]

[0138]

通过掺合21.85wt%制备例1中得到的乳化物(a

‑

1)、4.96wt%制备例2中得到的乳化物(b

‑

1)、30.14wt%制备例3中得到的组合物(d

‑

1)、1.22wt%制备例4中得到的组合物(f

‑

1)、41.84wt%水,制备实施例1的轮胎成型用脱模剂组合物。实施例1的轮胎成型用脱模剂组合物中的各成分的含量为,相对于100质量份的(a)成分,(b)成分为13.26质量份、(c)成分为529.13质量份、(d)成分为38.19质量份、(e)成分为21.40质量份、(f)成分为2.06质量份。

[0139]

[实施例2]

[0140]

通过掺合18.50wt%制备例1中得到的乳化物(a

‑

1)、14.50wt%制备例2中得到的乳化物(b

‑

1)、12.50wt%制备例3中得到的组合物(d

‑

1)、1.50wt%制备例4中得到的组合物(f

‑

1)、53.00wt%水,制备实施例2的轮胎成型用脱模剂组合物。实施例2的轮胎成型用脱模剂组合物中的各成分的含量为,相对于100质量份的(a)成分,(b)成分为45.28质量份、(c)成分为639.25质量份、(d)成分为18.71质量份、(e)成分为24.82质量份、(f)成分为2.99质量份。

[0141]

[实施例3]

[0142]

通过掺合98.5wt%制备例5中得到的乳化物(g

‑

1)、1.50wt%制备例4中得到的组合物(f

‑

1),制备实施例3的轮胎成型用脱模剂组合物。实施例3的轮胎成型用脱模剂组合物中的各成分的含量为,相对于100质量份的(a)成分,(b)成分为15.38质量份、(c)成分为616.46质量份、(d)成分为37.38质量份、(f)成分为2.81质量份。

[0143]

[比较例1]

[0144]

通过掺合21.00wt%制备例1中得到的乳化物(a

‑

1)、15.00wt%制备例2中得到的乳化物(b

‑

1)、1.50wt%制备例4中得到的组合物(f

‑

1)、62.50wt%水,制备比较例1的组合物。比较例1中未添加聚乙烯醇。比较例1的组合物中的各成分的含量为,相对于100质量份的(a)成分,(b)成分为41.76质量份、(c)成分为563.81质量份、(e)成分为24.40质量份、(f)成分为2.64质量份。

[0145]

[比较例2]

[0146]

通过掺合20.71wt%制备例1中得到的乳化物(a

‑

1)、14.79wt%制备例2中得到的乳化物(b

‑

1)、1.38wt%制备例3中得到的组合物(d

‑

1)、1.48wt%制备例4中得到的组合物(f

‑

1)、61.64wt%水,制备比较例2的组合物。比较例2的组合物中的各成分的含量为,相对于100质量份的(a)成分,(b)成分为41.76质量份、(c)成分为572.22质量份、(d)成分为1.85质量份、(e)成分为24.40质量份、(f)成分为2.64质量份。

[0147]

[评价方法、结果]

[0148]

在轮胎气囊上涂布实施例1~3的轮胎成型用脱模剂组合物及比较例1、2的组合物,在120℃下干燥5分钟,然后使用未再涂布的轮胎气囊进行轮胎的硫化成型,评价连续脱膜性及硫化后的轮胎的内观。如下进行轮胎内观的评价。

[0149]

内观

○

:完全没有斑点/空气滞留等

[0150]

(此处,斑点是指轮胎橡胶与气囊粘连或脱模不良。)

[0151]

内观

△

:确认到一部分斑点/空气滞留

[0152]

内观

×

:发生了轮胎橡胶与气囊粘连或脱模不良

[0153]

表1中示出了实施例1~3及比较例1、2的配比(wt%)、含量、以及在轮胎气囊上使用实施例1~3的轮胎成型用脱模剂组合物及比较例1、2的组合物进行轮胎的硫化成型时连续脱模的次数、内观的评价。

[0154]

[表1]

[0155][0156]

如上述表1所示,将实施例1~3的轮胎成型用脱模剂组合物涂布在轮胎气囊上进行轮胎的硫化成型时的连续脱模次数分别为35、40、35次,使用比较例1、2的组合物时的连续脱模次数分别为25、30,结果,使用实施例的轮胎成型用脱模剂组合物时的连续脱模次数比使用比较例的组合物时的连续脱模次数多。

[0157]

此外,使用实施例1~3的轮胎成型用脱模剂组合物时,硫化成型后的轮胎均完全没有斑点、空气滞留等,内观良好。而使用未添加有聚乙烯醇的比较例1的组合物时,发生了轮胎橡胶与气囊粘连或脱模不良(斑点),并且,使用仅以相对于100质量份的(a)成分小于2质量份的比例添加了聚乙烯醇的比较例2的组合物时,结果虽然斑点消除了,但在轮胎内面形成了空气滞留。

[0158]

由此,可以确认若为本发明的轮胎成型用脱模剂组合物及轮胎成型用气囊,则可提高轮胎的硫化成型时的脱模性,并且较之以往能够飞跃性地提高连续脱模次数。

[0159]

另外,本发明并不限定于上述实施方案。上述实施方案为例示,任何与本发明的权利要求书所记载的技术构思实质上具有相同的结构并起到相同作用效果的技术方案,均包含在本发明的技术范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。