1.本发明属于阻燃剂合成技术领域,具体涉及一种具有抗氧化功能的微胶囊化阻燃剂及其制备方法。

背景技术:

2.高分子树脂具有优良的韧性、强度、耐磨、耐冲击性、耐低温等优点,广泛应用于建筑、交通、化工、机械、通讯等相关领域。但是大部分高分子材料属于易燃材料,在使用过程中容易被引燃从而引发火灾。同时高分子材料在长期服役过程中也容易被热氧化降解,造成产品表面出现斑点、银纹、裂缝、喷霜、粉化及光泽颜色改变,造成聚合物材料的力学、电学和服役性能的全面退化。为此需要加入阻燃剂和抗氧化剂来提升高分子材料的阻燃和抗老化性能以满足市场需求。

3.目前,现有技术是直接在高分子材料中加入阻燃剂和商业化小分子抗氧剂来同时达到阻燃和抗老化的功能。抗氧剂多为小分子化合物,在加工和使用的过程中,不但容易挥发、迁移而丧失抗氧化性能,而当其添加量比较高时又会出现“喷霜”现象,污染聚合物材料所使用的环境。hu等研究表明(journal of hazardous materials 352(2018)92-100),阻燃材料在长期服役过程中,阻燃元素及阻燃剂会发生迁移到材料表面,导致阻燃剂的析出,从而导致高分子材料阻燃性能的降低。因此,直接在高分子材料中添加阻燃剂与抗氧剂,在长期使用过程中抗氧剂与阻燃剂会发生迁移、析出,导致高分子材料的抗老化性能与阻燃性能变差。

技术实现要素:

4.针对上述现有技术所存在的问题,本发明提供了一种具有抗氧化功能的微胶囊化阻燃剂及其制备方法。本发明微胶囊化阻燃剂在聚合物材料中使用时,具有有长期耐迁移、防析出的优异阻燃和抗氧化的功能,进而满足高分子材料长期阻燃与抗老化性能的要求。

5.本发明具有抗氧化功能的微胶囊化阻燃剂,由核层和壳层结构构成,其中核层结构为阻燃剂,壳层结构为硅烷偶联剂接枝抗氧化剂;核层和壳层结构的质量比为:10:1.5~4.2。

6.所述阻燃剂选自氢氧化镁、氢氧化铝、金属双氢氧化物、三聚氰胺磷酸盐、三聚氰胺聚磷酸盐、三聚氰胺氰尿酸盐、季戊四醇、聚磷酸铵、焦磷酸哌嗪、次磷酸铝、次膦酸铝、可膨胀石墨、硼酸锌、石墨烯、过渡金属二硫化物、碳纳米管、埃洛石、海泡石和高岭土中的一种或多种按任意比例混合。

7.所述抗氧化剂选自3,5-二叔丁基-4-羟基苯丙酸、3,5-二叔丁基-4-羟基苯甲酸、4-氨基-1,2,2,6,6-五甲基哌啶、4-氨基-2,2,6,6-四甲基哌啶、4-羟基-1,2,2,6,6-五甲基哌啶、4-羟基-2,2,6,6-四甲基哌啶醇中的一种。

8.所述硅烷偶联剂为硅烷前驱体1或硅烷前驱体2;所述硅烷前驱体1选自正硅酸四乙酯(teos)、3-氨丙基三乙氧基硅烷(kh550)中的一种;所述硅烷前驱体2选自异氰酸丙基

三乙氧基硅烷(ipts)、γ-(2,3环氧丙氧)丙基三甲氧基硅烷(kh560)中的一种。

9.本发明具有抗氧化功能的微胶囊化阻燃剂的制备方法,包括如下路线:

10.路线一:先水解再接枝

11.1a、以阻燃剂(flame retardant,简写为fr)为原料,将硅烷前驱体1与水和乙醇组成的混合溶剂(水与乙醇比例为1:3)加入到反应体系中,调节ph至10,加入op-10乳化剂,升温至40-60℃反应4~8h;反应结束后降至室温,过滤洗涤干燥,所得产物在烘箱中50℃干燥至恒重,得到固体产物(sifr)。

12.1b、以3,5-二叔丁基-4-羟基苯丙酸或3,5-二叔丁基-4-羟基苯甲酸为原料,将二氯亚砜与溶剂加入到反应体系中,在氮气氛围中升温至40-60℃反应4~8h;反应结束后降至室温,旋蒸回收溶剂,得到粘稠液体产品r

1-cl。

13.1c、将1a获得的固体产物分散在溶剂中,加入三乙胺作为缚酸剂,然后将1b获得的产物r

1-cl滴加至体系中,在氮气氛围下升温至40-60℃反应4~8h;反应结束后降至室温,过滤洗涤干燥,所得产物在烘箱中50℃干燥至恒重,得到产物mcfr。

14.路线二:先接枝再水解

15.2a、以r

2-h或r

1-cl为原料,将硅烷前驱体2与溶剂加入到反应体系中,在氮气氛围中升温至40-60℃反应4~8h;反应结束后降至室温,旋蒸回收溶剂,得到粘稠液体产品;

16.2b、以阻燃剂(flame retardant,简写为fr)为原料,将2a获得的产物与水和乙醇组成的混合溶剂(水与乙醇比例为1:3)加入到反应体系中,调节ph至10,加入op-10乳化剂,升温至40-60℃反应4~8h;反应结束后降至室温,过滤洗涤干燥,所得产物在烘箱中60℃干燥至恒重,得到产物mcfr。

17.所述硅烷前驱体1选自正硅酸四乙酯或3-氨丙基三乙氧基硅烷。

18.所述硅烷前驱体2选自正硅酸四乙酯、3-氨丙基三乙氧基硅烷、异氰酸丙基三乙氧基硅烷或γ-(2,3环氧丙氧)丙基三甲氧基硅烷。

19.阻燃剂和硅烷前驱体的质量比为10:1~10:3。

20.r

1-cl为3,5-二叔丁基-4-羟基苯甲酰氯或3,5-二叔丁基-4-羟基苯丙酰氯。

21.r

2-h为4-氨基-1,2,2,6,6-五甲基哌啶、4-氨基-2,2,6,6-四甲基哌啶、4-羟基-1,2,2,6,6-五甲基哌啶或4-羟基-2,2,6,6-四甲基哌啶。

22.r

1-cl或r

2-h的添加量为阻燃剂总质量的5~12wt%。

23.所述溶剂选自四氢呋喃、二甲亚砜、环己烷、环己酮、三氯甲烷、甲苯、二甲苯、苯、二氧六环、乙酸乙酯、丙酮、丁酮等溶剂中的一种或多种。

24.反应温度为40~60℃,反应时间为4~8h。

25.本发明微胶囊化阻燃剂在聚合物材料中使用时,具有有长期耐迁移、防析出的优异阻燃和抗氧化的功能,进而满足高分子材料长期阻燃与抗老化性能的要求。

26.所述聚合物选自聚乙烯、马来酸酐接枝聚乙烯、聚丙烯、马来酸酐接枝聚丙烯、乙烯-乙酸乙烯共聚物、马来酸酐接枝乙烯-乙酸乙烯共聚物、乙烯-辛烯共聚物、三元乙丙橡胶、马来酸酐接枝三元乙丙橡胶、苯乙烯-丁二烯-苯乙烯嵌段共聚物、氢化苯乙烯-丁二烯-苯乙烯嵌段共聚物、聚酯、聚酰胺、聚碳酸酯、聚氨酯中的一种或多种按任意比例混合。

27.将所述微胶囊化阻燃剂添加至聚合物基体时,与聚合物基体材料按质量份数比例为:聚合物40-80份,具有抗氧化功能的微胶囊化阻燃剂10-60份。

28.除了上述组分之外,还可以包括常规添加助剂,比如交联剂0-1.5份、润滑剂0-1份等。

29.所述交联剂选自过氧化二异丙苯、三聚氰酸三烯丙酯、三聚异氰尿酸三烯丙酯,三甲基丙烯酸三羟甲基丙酯、三丙烯酸三羟甲基酯、季戊四醇三丙烯酸酯、季戊四醇四丙烯酸酯中的一种或几种按任意比例混合。

30.所述润滑剂选自硅酮粉、硬脂酸锌、石蜡、pe蜡中的一种或几种按任意比例混合。

31.与现有技术相比,本发明具有如下有益效果:

32.1、本发明提供的用于聚合物具有抗氧化功能的微胶囊化阻燃剂,摒弃了传统小分子抗氧化剂,采用界面调控技术,通过微胶囊化方法将小分子量的抗氧化剂接枝在核壳结构阻燃剂表面,得到了“大分子量”的抗氧剂,从而使得抗氧化剂具有耐迁移、防析出的效果,在高分子材料服役期内长期发挥抗氧化效果,将其用于制备抗氧化聚合物复合材料,具有优异的长期抗老化作用。

33.2、本发明提供的一种用于聚合物具有抗氧化功能的微胶囊化阻燃剂,在阻燃剂壳层引入含硅壳层和抗氧化化剂,壳层含有成炭功能的苯环结构与硅、氮阻燃元素,可以与囊芯阻燃剂发挥核壳协效阻燃的作用,提高阻燃材料的阻燃性能和阻燃级别;微胶囊化壳层的抗氧剂有机分子结构可提高无机阻燃剂与聚合物的界面相容性,从而提高阻燃剂的耐迁移性和聚合物材料的机械性能。

34.3、本发明提供的一种用于聚合物具有抗氧化功能的微胶囊化阻燃剂,使用微胶囊化技术将抗氧化剂接枝在阻燃剂表面,原料易得、工艺路线短、过程可控、适合工业生产。生产成本低、工艺简单、效益高、无“三废”污染、设备投资省,产品使用方便。将其用于聚合物复合材料生产,可达到阻燃和防老化的目的,且安全环保,可降低环境污染。

附图说明

35.图1是本发明微胶囊化阻燃剂的结构示意图。

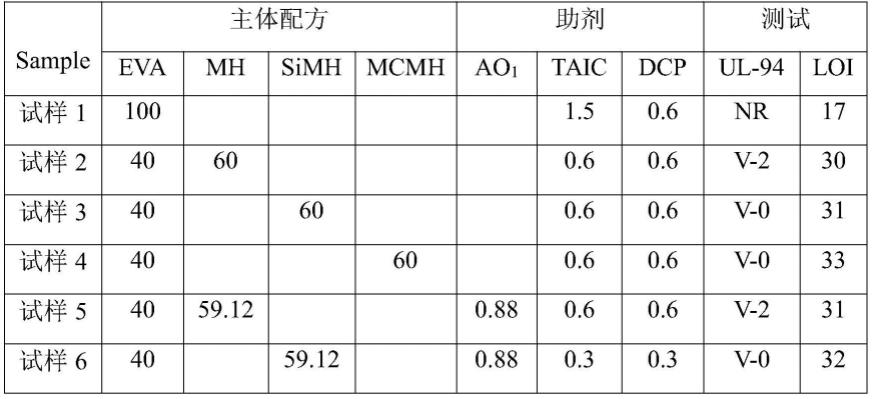

36.图2为本发明实施例1中mh、simh和mcmh的红外图谱,图1中mcmh在1760cm-1

出现了受阻酚结构中的羰基对称伸缩振动峰。

37.图3为本发明实施例1中mh、simh和mcmh的x射线光电子能谱图以及si和c元素含量变化统计表。

38.图4为本发明实施例1中mh、simh和mcmh接触角测试图片。

39.图5为本发明实施例1中mh、simh和mcmh的热重曲线。

具体实施方式

40.为了进一步说明本发明的技术方案,下面结合实施例对本发明优选实施方案进行描述,然而,应该理解的是,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的的所有其他实施例,都属于本发明保护的范围。

41.实施例1-8中的原材料及测试为中国科学技术大学重点项目培育基金((no.wk2320000054)资助。

42.实施例1:

43.1、在500ml三口烧瓶中加入100g氢氧化镁(mh)、1g op-10乳化剂、300ml的乙醇和100ml的水溶液,搅拌加热至45℃,加入氨水(25wt%)调节ph值到10,搅拌15min后,加入30g正硅酸四乙酯,在相同温度下反应4h;反应结束后,混合物冷却至室温,过滤,用水洗涤,80℃干燥,产物约为106g(simh)。

44.将5.56g(0.02mol)3,5-二叔丁基-4-羟基苯丙酸(ao1)加入250ml的三口瓶中,加100ml三氯甲烷使之溶解。在氮气保护下缓慢滴加4ml二氯亚砜,在50℃反应5h,反应结束后,减压蒸馏,除去溶剂和未反应的二氯亚砜,最后得到3,5-二叔丁基-4-羟基苯丙酰氯(ao

1-cl)。

45.在500ml三口烧瓶中加入100g simh、2.1g三乙胺和200ml三氯甲烷,搅拌加热至45℃,在氮气保护下缓慢滴加5.7g 3,5-二叔丁基-4-羟基苯丙酰氯(ao

2-cl),在45℃反应4h;反应结束后,混合物冷却至室温,过滤,用水和三氯甲烷洗涤,80℃干燥,得到产物mcmh。

46.2、按质量比在40份乙烯醋酸乙烯酯(eva)中加入60份有抗氧化功能的微胶囊化阻燃剂(mcmh),然后在密炼机或者挤出机中在130℃混炼至均匀,再加入0.6份三聚氰酸三烯丙酯(taic)和0.6份过氧化二异丙苯(dcp),混合均匀后在160℃硫化机中压制成板材。

47.为进一步验证有抗氧化功能的微胶囊化阻燃剂mcmh的性能,将其与没有未包覆的氢氧化镁等量替换以及氢氧化镁(mh)和抗氧剂(ao1)混合应用于聚烯烃的阻燃之中,我们设计了如表1、2和图1所示的对比配方,比较二者的综合物性检测结果。表1是耐久型抗氧化阻燃聚合物复合材料的配方表及垂直燃烧和氧指数测试结果;表2是耐久型抗氧化阻燃聚合物复合材料在180℃热老化烘箱中放置14天前后的力学性能变化数据表;图1是对绝缘材料进行耐迁移性测试,通过将xleva材料在丙酮中抽提不同时间,然后对其氧化诱导时间进行测试从而评价其耐迁移性能。氧化诱导时间(oit)是测定试样在高温(200摄氏度)氧气条件下开始发生自动催化氧化反应的时间,是评价材料在成型加工、储存、焊接和使用中耐热降解能力的指标。氧化诱导期(简称oit)方法是一种采用差热分析法(dta)以塑料分子链断裂时的放热反应为依据,测试塑料在高温氧气中加速老化程度的方法。氧化诱导时间越长,说明高分子材料的抗氧化效果越好。

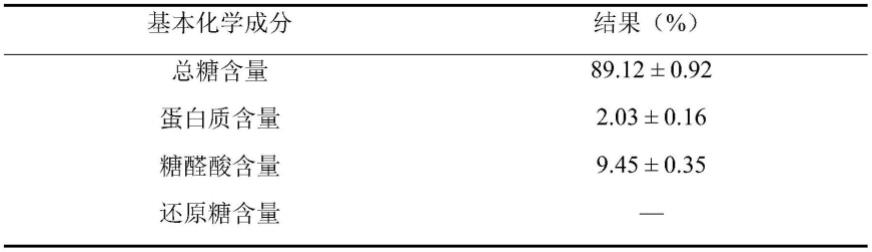

48.表1混炼配方中各组分的添加量

[0049][0050]

表2各试样的力学性能和耐热老化性能(180℃,14天)测试结果

[0051][0052]

实施例2:

[0053]

1、在500ml三口烧瓶中加入100g聚磷酸铵(app)、1g op-10乳化剂、300ml的乙醇和100ml的水溶液,搅拌加热至40℃,加入氨水(25wt%)调节ph值到10,搅拌15min后,加入25g正硅酸四乙酯,在相同温度下反应5h;反应结束后,混合物冷却至室温,过滤,用水洗涤,80℃干燥,产物约为105g(siapp)。

[0054]

将或5.01g(0.02mol)3,5-二叔丁基-4-羟基苯甲酸(ao2)加入250ml的三口瓶中,加100ml三氯甲烷使之溶解。在氮气保护下缓慢滴加4ml二氯亚砜,在50℃反应5h,反应结束后,减压蒸馏,除去溶剂和未反应的二氯亚砜,最后得到3,5-二叔丁基-4-羟基苯甲酰氯(ao

2-cl)。

[0055]

在500ml三口烧瓶中加入100g siapp、2.1g三乙胺和200ml三氯甲烷,搅拌加热至40℃,在氮气保护下缓慢滴加5.46g 3,5-二叔丁基-4-羟基苯甲酰氯(ao

2-cl),在40℃反应5h;反应结束后,混合物冷却至室温,过滤,用水和三氯甲烷洗涤,80℃干燥,得到产物mcapp。

[0056]

2、按质量比在78份聚乙烯(pe)中加入22份mcapp,然后在密炼机或者挤出机中在160℃混炼至均匀,再加入0.8份三甲基丙烯酸三羟甲基丙酯(peta)混合均匀后下料,之后用平板硫化机在180℃压制成型。在高能电子束或钴源下,按辐照剂量为200kgy进行辐照交联,制成辐照交联的聚乙烯片材或板材。

[0057]

为进一步验证有抗氧化功能的微胶囊化阻燃剂mcapp的性能,将其与没有未包覆的聚磷酸铵以及聚磷酸铵(app)和抗氧剂ao2混合等量替换应用于聚乙烯的阻燃之中,我们设计了如表3和4所示的对比配方,比较二者的综合物性检测结果。表3是耐久型抗氧化阻燃聚合物复合材料的配方表及垂直燃烧和氧指数测试结果;表4是耐久型抗氧化阻燃聚合物复合材料在180℃热老化烘箱中放置14天前后的力学性能变化数据表。

[0058]

表3混炼配方中各组分的添加量

[0059][0060]

表4各试样的力学性能和耐热老化性能(180℃,14天)测试结果

[0061][0062]

实施例3:

[0063]

1、在500ml三口烧瓶中加入100g三聚氰胺聚磷酸盐(mpp)、1g op-10乳化剂、300ml的乙醇和100ml的水溶液,搅拌加热至55℃,加入氨水(25wt%)调节ph值到10。搅拌15min后,加入14g 3-氨丙基三乙氧基硅烷,在相同温度下反应6h;反应结束后,混合物冷却至室温,过滤,用水洗涤,80℃干燥,产物约为106g(simpp)。

[0064]

将5.56g(0.02mol)3,5-二叔丁基-4-羟基苯丙酸或加入250ml的三口瓶中,加100ml三氯甲烷使之溶解。在氮气保护下缓慢滴加4ml二氯亚砜,在50℃反应5h,反应结束后,减压蒸馏,除去溶剂和未反应的二氯亚砜,最后得到3,5-二叔丁基-4-羟基苯丙酰氯(ao

1-cl)。

[0065]

在500ml三口烧瓶中加入100g simpp、2.1g三乙胺和200ml三氯甲烷,搅拌加热至55℃。在氮气保护下缓慢滴加5.7g 3,5-二叔丁基-4-羟基苯丙酰氯(ao

1-cl),在55℃反应4h;反应结束后,混合物冷却至室温,过滤,用水和三氯甲烷洗涤,80℃干燥,得到产物mcmpp。

[0066]

2、按质量比在42份三元乙丙橡胶(epdm)中加入68份mcmpp,然后在密炼机或者挤出机中在160℃混炼至均匀,再加入0.8份三丙烯酸三羟甲基酯(tpt)和0.4份过氧化二异丙苯(dcp),混合均匀后下料,之后用平板硫化机在180℃压制成片材或板材。

[0067]

为进一步验证有抗氧化功能的微胶囊化阻燃剂mcmpp的性能,将其与未包覆的三

聚氰胺聚磷酸盐以及三聚氰胺聚磷酸盐(mpp)和抗氧化剂(ao1)共混等量替换应用于epdm的阻燃之中,我们设计了如表5和6所示的对比配方,比较二者的综合物性检测结果。表5是耐久型抗氧化阻燃聚合物复合材料的配方表及垂直燃烧和氧指数测试结果;表6是耐久型抗氧化阻燃聚合物复合材料在180℃热老化烘箱中放置14天前后的力学性能变化数据表。

[0068]

表5混炼配方中各组分的添加量

[0069][0070][0071]

表6各试样的力学性能和耐热老化性能(180℃,14天)测试结果

[0072][0073]

实施例4:

[0074]

1、在500ml三口烧瓶中加入100g三聚氰胺聚氰尿酸盐(mca)、1g op-10乳化剂、300ml的乙醇和100ml的水溶液,搅拌加热至60℃,加入氨水(25wt%)调节ph值到10。搅拌15min后,加入12g 3-氨丙基三乙氧基硅烷,在相同温度下反应4h;反应结束后,混合物冷却至室温,过滤,用水洗涤,80℃干燥,产物约为104g(simca)。

[0075]

将5.01g(0.02mol)3,5-二叔丁基-4-羟基苯甲酸加入250ml的三口瓶中,加100ml三氯甲烷使之溶解。在氮气保护下缓慢滴加4ml二氯亚砜,在50℃反应5h,反应结束后,减压蒸馏,除去溶剂和未反应的二氯亚砜,最后得到3,5-二叔丁基-4-羟基苯甲酰氯(ao

2-cl)。

[0076]

在500ml三口烧瓶中加入100g simca、2.1g三乙胺和200ml三氯甲烷,搅拌加热至60℃,在氮气保护下缓慢滴加5.46g 3,5-二叔丁基-4-羟基苯甲酰氯(ao

2-cl),在60℃反应4h;反应结束后,混合物冷却至室温,过滤,用水和三氯甲烷洗涤,80℃干燥,得到产物mcmca。

[0077]

2、按质量比在60份天然橡胶(nr)中加入40份mcmca,然后在密炼机或者挤出机中在130℃混炼至均匀,再加入0.8份三甲基丙烯酸三羟甲基丙酯(tt)和0.4份过氧化二异丙苯(dcp),混合均匀后下料,之后用平板硫化机在160℃片材或板材。

[0078]

为进一步验证有抗氧化功能的微胶囊化阻燃剂mcmpp的性能,将其与未包覆的三聚氰胺聚磷酸盐以及三聚氰胺聚磷酸盐(mpp)和抗氧化剂(ao1)共混等量替换应用于epdm的阻燃之中,我们设计了如表7和8所示的对比配方,比较二者的综合物性检测结果。表7是耐久型抗氧化阻燃聚合物复合材料的配方表及垂直燃烧和氧指数测试结果;表8是耐久型抗氧化阻燃聚合物复合材料在135℃热老化烘箱中放置14天前后的力学性能变化数据表。

[0079]

表7混炼配方中各组分的添加量

[0080][0081]

表8各试样的力学性能和耐热老化性能(180℃,14天)测试结果

[0082][0083]

实施例5:

[0084]

1、将6.25g(0.04mol)2,2,6,6-四甲基哌啶胺(ha)分散在100ml无水乙腈中,在剧烈的机械搅拌下,然后将9.88g(0.04mol)异氰酸丙基三乙氧基硅(ipts)烷溶于50ml无水乙腈中,随后在15min内将异氰酸丙基三乙氧基硅烷溶液滴至2,2,6,6-四甲基哌啶胺溶液共混,并在磁力搅拌下加入3滴二月桂酸二丁基锡,加入异氰酸丙基三乙氧基硅烷后,混合物在70℃下反应8小时。反应结束后,在40℃下旋转蒸发混合溶液,得到产物ha-ipts。

[0085]

在500ml三口烧瓶中加入100g焦磷酸哌嗪(papp)、1g op-10乳化剂、300ml的乙醇和100ml的水溶液,搅拌加热至45℃,加入氨水(25wt%)调节ph值到10,搅拌15min后,加入10g ha-ipts,在相同温度下反应4h;反应结束后,混合物冷却至室温,过滤,用水洗涤,80℃干燥,产物约为106g(mcpapp)。

[0086]

2、按质量比在68份热塑性弹性体(tpe)中加入32份mcpapp,然后在密炼机或者挤出机中在180℃混炼至均匀,再加入0.6份硅铜粉,混合均匀后下料,之后用平板硫化机在210℃压制成型。

[0087]

为进一步验证有抗氧化功能的微胶囊化阻燃剂mcpapp的性能,将其与未包覆的焦

磷酸哌嗪以及焦磷酸哌嗪(papp)和ha-ipts共混等量替换应用于tpe的阻燃之中,我们设计了如表5和6所示的对比配方,比较二者的综合物性检测结果。表5是耐久型抗氧化阻燃聚合物复合材料的配方表及垂直燃烧和氧指数测试结果;表6是耐久型抗氧化阻燃聚合物复合材料在180℃热老化烘箱中放置14天前后的力学性能变化数据表。

[0088]

表9混炼配方中各组分的添加量

[0089][0090]

表10各试样的力学性能和耐热老化性能(158℃,14天)测试结果

[0091][0092]

实施例6:

[0093]

1、将6.29g(0.04mol)2,2,6,6-四甲基哌啶醇(hap)分散在100ml无水乙腈中,在剧烈的机械搅拌下,然后将9.88g(0.04mol)异氰酸丙基三乙氧基硅(ipts)烷溶于50ml无水乙腈中,随后在15min内将异氰酸丙基三乙氧基硅烷溶液滴至2,2,6,6-四甲基哌啶醇溶液共混,并在磁力搅拌下加入3滴二月桂酸二丁基锡。加入异氰酸丙基三乙氧基硅烷后,混合物在70℃下反应8小时;反应结束后,在40℃下旋转蒸发混合溶液,得到产物hap-ipts。在500ml三口烧瓶中加入100g双氢氧化物(ldh)、1g op-10乳化剂、300ml的乙醇和100ml的水溶液,搅拌加热至55℃,加入氨水(25wt%)调节ph值到10,反应15min后,加入10g hap-ipts,在相同温度下反应5h。反应结束后,混合物冷却至室温,过滤,用水洗涤,80℃干燥,产物约为107g(mcldh)。

[0094]

2、按质量比在70份热塑性弹性体(tpu)中加入30份mcldh,然后在密炼机或者挤出机中在165℃混炼至均匀,再加入0.5份硬脂酸锌,混合均匀后下料,之后用平板硫化机在190℃压制成型。

[0095]

为进一步验证有抗氧化功能的微胶囊化阻燃剂mcldh的性能,将其与未包覆的双氢氧化物以及双氢氧化物(ldh)和hap-ipts共混等量替换应用于tpu的阻燃之中,我们设计了如表11和12所示的对比配方,比较二者的综合物性检测结果。表11是耐久型抗氧化阻燃聚合物复合材料的配方表及垂直燃烧和氧指数测试结果;表12是耐久型抗氧化阻燃聚合物

复合材料在120℃热老化烘箱中放置14天前后的力学性能变化数据表。

[0096]

表11混炼配方中各组分的添加量

[0097][0098]

表12各试样的力学性能和耐热老化性能(158℃,14天)测试结果

[0099][0100]

实施例7:

[0101]

1、将6.29g(0.04mol)2,2,6,6-四甲基哌啶醇(hap)分散在100ml无水乙腈中,在剧烈的机械搅拌下。然后将9.45g(0.04mol)γ-(2,3环氧丙氧)丙基三甲氧基硅烷(kh560)烷溶于50ml无水乙腈中,随后在15min内将γ-(2,3环氧丙氧)丙基三甲氧基硅烷溶液滴至2,2,6,6-四甲基哌啶醇溶液共混,并在磁力搅拌下加入3滴二月桂酸二丁基锡,加入γ-(2,3环氧丙氧)丙基三甲氧基硅烷后,混合物在70℃下反应8小时;反应结束后,在40℃下旋转蒸发混合溶液,得到产物hap-kh560。

[0102]

在500ml三口烧瓶中加入100g三聚氰胺磷酸酯(mp)、1g op-10乳化剂、300ml的乙醇和100ml的水溶液,搅拌加热至60℃,加入氨水(25wt%)调节ph值到10,反应15min后,加入10g hap-kh560,在相同温度下反应4h;反应结束后,混合物冷却至室温,过滤,用水洗涤,80℃干燥,产物约为107g(mcmp)。

[0103]

2、按质量比在65份聚酯(pbt)中加入35份mcmp,然后在密炼机或者挤出机中在220℃混炼至均匀,再加入0.4份pe蜡,混合均匀后下料,之后用平板硫化机在240℃压制成型。

[0104]

为进一步验证有抗氧化功能的微胶囊化阻燃剂mcmp的性能,将其与未包覆的三聚氰胺磷酸酯以及三聚氰胺磷酸酯(mp)和hap-kh560共混等量替换应用于tpu的阻燃之中,我们设计了如表13和14所示的对比配方,比较二者的综合物性检测结果。表13是耐久型抗氧化阻燃聚合物复合材料的配方表及垂直燃烧和氧指数测试结果;表14是耐久型抗氧化阻燃聚合物复合材料在165℃热老化烘箱中放置14天前后的力学性能变化数据表。

[0105]

表13混炼配方中各组分的添加量

[0106][0107]

表14各试样的力学性能和耐热老化性能(165℃,14天)测试结果

[0108][0109]

实施例8:

[0110]

1、将6.29g(0.04mol)2,2,6,6-四甲基哌啶醇(hap)分散在100ml无水乙腈中,在剧烈的机械搅拌下。然后将9.45g(0.04mol)γ-(2,3环氧丙氧)丙基三甲氧基硅烷(kh560)烷溶于50ml无水乙腈中,随后在15min内将γ-(2,3环氧丙氧)丙基三甲氧基硅烷溶液滴至2,2,6,6-四甲基哌啶醇溶液共混,并在磁力搅拌下加入3滴二月桂酸二丁基锡,加入γ-(2,3环氧丙氧)丙基三甲氧基硅烷后,混合物在70℃下反应8小时;反应结束后,在40℃下旋转蒸发混合溶液。将得到的黄色粘稠液体用乙醇洗涤,然后在真空烘箱中干燥,得到纯hap-kh560。

[0111]

在500ml三口烧瓶中加入100g次磷酸铝(ahp)、1g op-10乳化剂、300ml的乙醇和100ml的水溶液,搅拌加热至45℃,加入氨水(25wt%)调节ph值到10,反应15min后,加入10g hap-kh560,在相同温度下反应4h;反应结束后,混合物冷却至室温,过滤,用水洗涤,80℃干燥,产物约为106g(mcahp)。

[0112]

2、按质量比在80份尼龙-6(pa-6)中加入20份mcahp,然后在密炼机或者挤出机中在230℃混炼至均匀,再加入0.6份硅铜粉,混合均匀之后下料,用平板硫化机在250℃压制成型。

[0113]

为进一步验证有抗氧化功能的微胶囊化阻燃剂mcahp的性能,将其与没有未包覆的次磷酸铝以及次磷酸铝(ahp)和hap-kh560共混等量替换应用于pa-6的阻燃之中,我们设计了如表15和16所示的对比配方,比较二者的综合物性检测结果。表15是耐久型抗氧化阻燃聚合物复合材料的配方表及垂直燃烧和氧指数测试结果;表16是阻燃复合材料在180℃热老化烘箱中放置14天前后的力学性能变化数据表;

[0114]

表15混炼配方中各组分的添加量

[0115][0116]

表15各试样的力学性能和耐热老化性能(180℃,14天)测试结果

[0117][0118]

根据上述实验结果得出以下结论:

[0119]

(1)添加有抗氧化功能的微胶囊化阻燃剂的复合材料,物理机械性能和阻燃性能均要优于添加小分子抗氧化剂的阻燃复合材料。

[0120]

(2)通过氧化诱导时间和耐抽提性能测试,证明具有抗氧化功能的微胶囊化阻燃剂具有耐迁移、防析出的效果,在高分子材料使用期内长期发挥抗氧化效果。添加了有抗氧化功能的微胶囊化阻燃剂的复合材料经过两周的耐热老化测试,力学性能下降程度优于其他复合材料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。