1.本发明涉及金属焊接技术领域,特别涉及一种奥氏体不锈钢件与碳钢件焊接的方法。

背景技术:

2.主泵泵壳安全端通常为奥氏体不锈钢材质,而与之连接的管路常为碳钢材质,主泵泵壳安全端与管路的焊接,即为奥氏体不锈钢件与碳钢件的焊接,属于金相组织不同的异种钢焊接。无论是否使用填充金属,由于两种母材不管是化学成分还是物理性能上都存在较大差异,因此,焊后所形成的焊缝金属的化学成分和金相组织至少与其中的一种钢不相同,从而容易导致焊接接头的化学成分和金相组织不均匀,这样必然会影响到焊接接头的工作性能。

3.因此,当前需要一种新的焊接工艺,来解决奥氏体不锈钢件与碳钢件的焊接难题。

技术实现要素:

4.本发明所要解决的技术问题是提供一种奥氏体不锈钢件与碳钢件的焊接方法,以解决异种钢焊接接头的化学成分和金相组织不均匀造成的焊接接头的工作性能不良等难题。

5.为解决上述技术问题,本发明提供了一种奥氏体不锈钢件与碳钢件的焊接方法,包括以下步骤:

6.在与碳钢件同材质的过渡段一端加工焊接坡口;

7.在过渡段焊接坡口端堆焊一层镍基合金作为隔离层;

8.将堆焊隔离层的过渡段焊后热处理;

9.将过渡段隔离层与奥氏体不锈钢件焊接,选用镍基合金焊材,采用钨极氩弧焊gtaw 手工电弧焊smaw的焊接方法;

10.在过渡段远离隔离层的一端加工碳钢件焊接坡口;

11.将过渡段的碳钢件焊接坡口端与碳钢焊接,采用钨极氩弧焊gtaw 手工电弧焊smaw的焊接方法;

12.将过渡段与碳钢件的焊缝做局部焊后热处理。

13.进一步地,所述过渡段堆焊隔离层的工艺包括:焊接方法为手工电弧焊smaw,焊材为镍基焊材sfa 5.11 enicrfe-7,直径为φ3.2mm,焊接电流最大为130a,焊接电压最大为24v,焊接速度最小为140mm/min,最小预热温度为120℃,最大层间温度为250℃。

14.进一步地,所述堆焊隔离层的过渡段焊后热处理温度为620

±

10℃,时间≤2h。

15.进一步地,所述过渡段隔离层与奥氏体不锈钢件的焊接工艺包括:

16.钨极氩弧焊gtaw的焊材为镍基合金焊材sfa 5.14 ernicrfe-7,直径为φ2.5mm,焊接电流最大为170a,焊接电压最大为18v,焊接速度最小为100mm/min,保护气体为纯氩99.99%,气体流量7-15l/min;

17.手工电弧焊smaw的焊材为镍基合金焊材sfa 5.11 enicrfe-7,直径为φ4.0mm,焊接电流最大为180a,焊接电压最大为30v,焊接速度最小为140mm/min;

18.最小预热温度为10℃,最大层间温度为150℃。

19.进一步地,所述过渡段的碳钢件焊接坡口端与碳钢的焊接工艺包括:

20.钨极氩弧焊gtaw的焊材为碳钢焊材sfa 5.18er70s-6,直径为φ2.5mm,焊接电流最大为165a,焊接电压最大为21v,焊接速度最小为80mm/min,保护气体为纯氩99.99%,气体流量6-9l/min;

21.手工电弧焊smaw的焊材为碳钢焊材sfa 5.1e7018-1,直径为φ4.0mm,焊接电流最大为175a,焊接电压最大为33v,焊接速度最小为160mm/min;

22.最小预热温度为120℃,最大层间温度为250℃。

23.进一步地,所述过渡段与碳钢件焊缝的局部焊后热处理温度为620

±

10℃,时间≤8h。

24.进一步地,所述焊接的焊前需用酒精将待焊部位及周围50mm范围内的焊接面清理干净。

25.本发明提供的一种奥氏体不锈钢件与碳钢件的焊接方法,具体来说具有如下优点:

26.1、通过在奥氏体不锈钢件与碳钢件之间,采取过渡段的连接方式,解决了异种钢焊接接头的化学成分和金相组织不均匀等难题。

27.2、过渡段的材料采用与碳钢件相同的材质,并在其一侧堆焊一层塑韧性极好、适用于异种材料焊接的镍基合金隔离层,保证了异种钢之间焊接的性能。

28.3、过渡段隔离层堆焊后,进行焊后热处理,消除了堆焊层的焊接残余应力,并使焊接接头中的扩散氢逸出,不仅可以防止延迟裂纹的产生,还能改善焊接接头的组织及力学性能。

29.4、过渡段镍基合金隔离层与奥氏体不锈钢件的焊接,选用塑韧性极好的镍基合金焊材,根据asme标准,奥氏体不锈钢件与镍基合金焊后无需进行热处理,即可保证焊接质量。

30.5、过渡段的另一侧与管路焊接,属于同材质碳钢焊接,由于管路安装在现场进行,无法进炉焊后消应力热处理,因此,采取焊缝的局部焊后热处理方式,能够有效消除焊接接头的残余应力。

31.6、奥氏体不锈钢件与过渡段隔离层的焊接、过渡段与碳钢件的焊接,其第一层焊接都选用钨极氩弧焊gtaw的焊接方法,由于氩气流的压缩效应和冷却作用,可以使电弧热量集中,焊接热影响区窄,所以工件变形小,焊缝质量高,单面焊双面成型的焊接效果良好。

附图说明

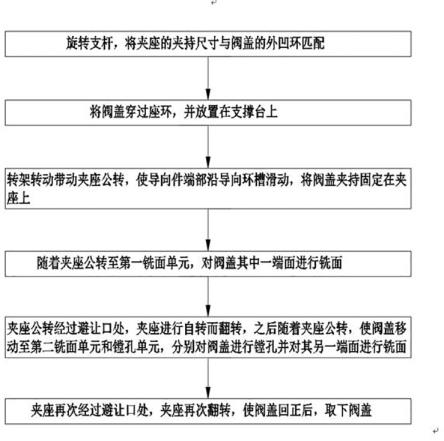

32.图1为本发明实施例提供的奥氏体不锈钢件与碳钢件的焊接方法中过渡段堆焊前的坡口示意图;

33.图2为本发明实施例提供的奥氏体不锈钢件与碳钢件的焊接方法中过渡段堆焊隔离层后的示意图;

34.图3为本发明实施例提供的奥氏体不锈钢件与碳钢件的焊接方法中过渡段与奥氏

体不锈钢件焊接后的示意图;

35.图4为本发明实施例提供的奥氏体不锈钢件与碳钢件的焊接方法中过渡段另一端待焊坡口的示意图;

36.图5为本发明实施例提供的奥氏体不锈钢件与碳钢件的焊接方法中过渡段另一端与碳钢件焊接后的示意图。

具体实施方式

37.为克服现有技术中的不足,本发明提供一种奥氏体不锈钢件与碳钢件两种异种钢件焊接的焊接方法,以解决异种钢焊接接头的化学成分和金相组织不均匀等难题。为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的优选实施例中的附图,对本发明实施例中的技术方案进行更加详细的描述。所描述的实施例是本发明一部分实施例,而不是全部的实施例。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.本发明实施例提供的一种奥氏体不锈钢件与碳钢件的焊接方法,包括以下步骤:

39.步骤1)参见图1,在与碳钢件5相同材质的过渡段1的一端加工焊接坡口。

40.步骤2)参见图2,在过渡段1的焊接坡口上堆焊一层镍基合金作为隔离层2,为后续与奥氏体不锈钢件3的焊接提供过渡层。

41.其中,过渡段1的隔离层2的堆焊工艺如下:焊接方法为手工电弧焊smaw,焊接材料为镍基焊材sfa 5.11 enicrfe-7,直径为φ3.2mm。焊接电流最大为130a,焊接电压最大为24v,焊接速度最小为140mm/min。最小预热温度为120℃,以便降低焊接接头的冷却速度,防止产生冷裂纹;最大层间温度为250℃,防止热影响区的晶粒粗大,使焊缝的机械性能下降。

42.步骤3)对堆焊隔离层2的过渡段1进行焊后热处理。其焊后热处理温度为620

±

10℃,时间≤2h。

43.步骤4)参见图3,将过渡段1的隔离层2与奥氏体不锈钢件3焊接,在隔离层2与奥氏体不锈钢件3之间形成镍基焊缝4。

44.其中,过渡段1的隔离层2与奥氏体不锈钢件3的焊接工艺如下:焊接方法采用钨极氩弧焊gtaw 手工电弧焊smaw,焊接材料分别为镍基合金焊材sfa 5.14 ernicrfe-7和镍基合金焊材sfa 5.11 enicrfe-7,直径分别为φ2.5mm和φ4.0mm。钨极氩弧焊gtaw的焊接电流最大为170a,焊接电压最大为18v,焊接速度最小为100mm/min,保护气体为纯氩99.99%,气体流量7-15l/min。手工电弧焊smaw的焊接电流最大为180a,焊接电压最大为30v,焊接速度最小为140mm/min。最小预热温度为10℃,以免湿气冷凝,导致气孔产生;最大层间温度为150℃,防止焊接接头过热,造成晶粒粗大,增加焊接热裂纹倾向。焊后不需要热处理。

45.步骤4)参见图4,在过渡段1远离隔离层2的一端加工碳钢件焊接坡口。

46.步骤5)将过渡段1的碳钢件焊接坡口端与碳钢件5焊接,在过渡段1的碳钢件焊接坡口端与碳钢件5之间形成碳钢焊缝6。

47.其中,过渡段1的碳钢件焊接坡口端与碳钢件5的焊接工艺如下:

48.焊接方法为钨极氩弧焊gtaw 手工电弧焊smaw,焊接材料分别为与母材同材质的碳钢焊材sfa 5.18er70s-6和sfa 5.1e7018-1,直径分别为φ2.5mm和φ4.0mm。钨极氩弧焊

gtaw的焊接电流最大为165a,焊接电压最大为21v,焊接速度最小为80mm/min,保护气体为纯氩99.99%,气体流量6-9l/min。手工电弧焊smaw的焊接电流最大为175a,焊接电压最大为33v,焊接速度最小为160mm/min。最小预热温度为120℃,以便降低焊接接头的冷却速度,防止产生冷裂纹;最大层间温度为250℃,防止焊接接头过热,造成晶粒粗大,使焊缝的机械性能下降。

49.步骤6)将过渡段1与碳钢件5的碳钢焊缝6做局部焊后热处理,其局部焊后热处理温度为620

±

10℃,时间≤8h。其中,对碳钢焊缝6的局部焊后热处理方法是在碳钢焊缝6及其每侧至少80mm范围内的相邻母材上,采用加热带螺旋式缠绕,并在其外面再包裹保温棉,以减少热量损失,然后对碳钢焊缝6进行热处理,实现碳钢焊缝6的现场消应力热处理。

50.作为本发明的一种具体实施方式,在各个部位的焊接时,焊前都需要用酒精将待焊部位及待焊部位周围50mm范围内的焊接面清理干净,避免焊缝金属产生气孔等缺陷。

51.下面以奥氏体不锈钢材质的泵壳安全端与碳钢材质的管路的焊接为例,对本发明实施例提供的一种奥氏体不锈钢件与碳钢件的焊接方法做详细说明。

52.本实施例为泵壳安全端材质具体为asme sa351 cf8,管道的具体材质为asme sa106 c,两者焊接的具体过程如下:

53.(1)碳钢过渡段1堆焊隔离层2前的坡口:如图1。

54.(2)焊前清理:焊前用酒精将过渡段1待焊部位及周围50mm范围内清理干净,避免焊缝金属产生气孔等缺陷。

55.(3)过渡段1的隔离层2的堆焊:

56.(3.1)堆焊方法:手工电弧焊smaw。

57.(3.2)焊材选用:镍基焊条sfa 5.11enicrfe-7,直径为φ3.2mm。

58.(3.3)焊接工艺参数确定:焊接电流最大为130a,焊接电压最大为24v,焊接速度最小为140mm/min。最小预热温度为120℃,以便降低焊接接头的冷却速度,防止产生冷裂纹;最大层间温度为250℃,防止热影响区的晶粒粗大,使焊缝的机械性能下降。

59.(3.4)堆焊层的厚度:≥5mm。

60.(4)隔离层2堆焊的焊后热处理:温度为620

±

10℃,时间≤2h。

61.(5)过渡段1的隔离层2的加工:过渡段1的隔离层2加工后的状态,如图2,满足设计图纸要求。

62.(6)过渡段1的隔离层2的焊后检验:依据设计图纸要求,进行液体渗透检验。检验结果一次性合格,满足asme相应标准要求。

63.(7)过渡段1的隔离层2与泵壳安全端3的焊接:

64.(7.1)焊接方法:前两层的焊接采用钨极氩弧焊gtaw,其余采用手工电弧焊smaw。

65.(7.2)焊材选用:镍基焊材分别为sfa 5.14ernicrfe-7和sfa 5.11enicrfe-7,直径分别为φ2.5mm和φ4.0mm。

66.(7.3)焊接工艺参数确定:gtaw方法的焊接电流最大为170a,焊接电压最大为18v,焊接速度最小为100mm/min,保护气体为纯氩99.99%,气体流量7-15l/min。smaw方法的焊接电流最大为180a,焊接电压最大为30v,焊接速度最小为140mm/min。最小预热温度为10℃,以免湿气冷凝,导致气孔产生;最大层间温度为150℃,防止焊接接头过热,造成晶粒粗大,增加焊接热裂纹倾向。焊后不需要热处理。焊后状态如图3所示。

67.(8)过渡段1的隔离层2与泵壳安全端3焊接的焊缝4的焊后检验:依据设计图纸要求,焊后进行焊缝表面的液体渗透检验和体积的射线检验,满足asme相应标准要求,检验结果一次性合格。

68.(9)过渡段1另一侧的坡口加工:过渡段1另一侧加工后的坡口状态,如图4所示,满足设计图纸要求。

69.(10)过渡段1另一侧与管道5的焊接:

70.(10.1)焊接方法:前两层的焊接采用钨极氩弧焊gtaw,其余采用手工电弧焊smaw。

71.(10.2)焊材选用:焊接材料为与母材同材质的碳钢焊材,分别为sfa5.18er70s-6和sfa 5.1e7018-1,直径分别为φ2.5mm和φ4.0mm。

72.(10.3)焊接工艺参数确定:gtaw方法的焊接电流最大为165a,焊接电压最大为21v,焊接速度最小为80mm/min,保护气体为纯氩99.99%,气体流量6-9l/min。smaw方法的焊接电流最大为175a,焊接电压最大为33v,焊接速度最小为160mm/min。最小预热温度为120℃,以便降低焊接接头的冷却速度,防止产生冷裂纹;最大层间温度为250℃,防止焊接接头过热,造成晶粒粗大,使焊缝的机械性能下降。

73.(11)过渡段1与管路5的焊缝6的焊后热处理:采取加热带进行局部焊后热处理,温度为620

±

10℃,时间≤8h。

74.(12)过渡段1与管路5焊接的焊缝6焊后检验:依据设计图纸要求,焊后进行焊缝6表面的液体渗透检验和体积的射线检验,满足asme相应标准要求,检验结果一次性合格。

75.因此,从上述实施例可以看出,在奥氏体不锈钢泵壳安全端3与碳钢管路5之间,采取过渡段1的连接方式,即采用与管路5同材质(碳钢)的过渡段1,在其一侧堆焊塑、韧性极好的镍基合金隔离层2,焊接消除应力热处理后,然后与奥氏体不锈钢泵壳安全端3焊接;过渡段1另一侧与管路5焊接,属于同材质碳钢焊接,焊后做局部消除应力热处理,焊接接头的液体渗透检查和体积检查均满足图纸及相关标准要求,成功地解决了异种钢焊接接头的化学成分和金相组织不均匀等难题。

76.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。