1.本发明涉及换热管技术领域,具体涉及一种螺旋式换热管的成型工艺。

背景技术:

2.换热管是换热器的元件之一,置于筒体之内,用于两介质之间热量的交换;

3.中国专利cn103302121b公开了一种新型节能换热器镁合金螺旋管。其制备工艺为:先把镁合金化学成分进行配比,冶炼成镁合金坯料;再对坯料采用三级低温加热工艺进行加热,然后对模具进行加热后,进行螺旋挤压,实现螺旋管的一次性拉伸成型,最后进行切断、人工修整,经检验,包装后送入库房。由于采用挤压工艺实现螺旋管的一次性螺旋挤压成型,技术先进、工艺简化,提高了生产效率、减轻了整机重量,降低了加工成本,节能效果好,密度小、导热性好、易于成形、质量轻和屏蔽性能好,具有耐热、耐蚀性高、抗减震、导热性好、加工成本,节能效果好,提高了使用效率,使运行成本降低,延长了使用寿命,降低加工成本,节能效果显著,大幅提高了产品质量;

4.现有技术中,螺旋式换热管在进行折弯成型时,通常采用折弯轮转动,来达到对换热管进行折弯的效果,而这种方式不能够同时对多根螺旋式换热管进行折弯成型,从而影响螺旋式换热管成型的整体进度。

技术实现要素:

5.本发明的目的就在于解决上述背景技术的问题,而提出一种螺旋式换热管的成型工艺,本发明通过对折弯成型工艺进行改进,不仅可以根据工艺需求放置不同直径的螺旋式换热管,还可以放入多根螺旋式换热管,同时进行折弯成型操作。

6.本发明的目的可以通过以下技术方案实现:

7.一种螺旋式换热管的成型工艺,包括以下步骤:

8.步骤1:对镁合金坯料采用三级低温加热工艺进行加热,然后对模具进行加热后,进行螺旋挤压,得到螺旋式换热管;

9.步骤2:对步骤1的螺旋式换热管进行折弯定型,根据螺旋式换热管的直径,操作伸缩杆调节第一限位轴的高度,然后,将多根螺旋式换热管放入到第一限位轴和第二限位轴之间,然后将装满多根的螺旋式换热管的底座放置到下支架上,然后将底座固定住,再通过控制第一汽缸工作,带动折弯板沿着活动安装座进行转动,通过对折弯板的旋转,从而达到对螺旋式换热管进行折弯成型。

10.作为本发明进一步的方案:对底座固定采用以下方式:通过控制第二汽缸工作,带动底板向下移动,并使得固定块插入到底座上的固定孔内。

11.作为本发明进一步的方案:折弯板为长方形板体。

12.作为本发明进一步的方案:第一限位轴设置有一根,第二限位轴设置有两根,且第一限位轴位于两根第二限位轴的中部。

13.作为本发明进一步的方案:第一限位轴的高度高于第二限位轴的高度。

14.作为本发明进一步的方案:两个折弯板之间设置有定位柱,定位柱与底座上的定位孔相适配。

15.作为本发明进一步的方案:定位柱为圆柱形或方形结构。

16.本发明的有益效果:

17.本发明通过拉伸成型和折弯成型来制备得到可直接使用的螺旋式换热管,本发明通过对折弯成型工艺进行改进,不仅可以根据工艺需求放置不同直径的螺旋式换热管,还可以放入多根螺旋式换热管,同时进行折弯成型操作。

附图说明

18.下面结合附图对本发明作进一步的说明。

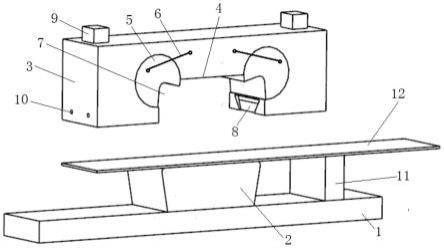

19.图1是本发明的流程框图;

20.图2是本发明成型装置的结构示意图;

21.图3是本发明折弯机构的结构示意图;

22.图4是本发明换热管放置件的结构示意图;

23.图5是本发明换热管放置件的俯视图。

24.图中:1、下支架;2、上支架;3、折弯机构;4、固定机构;5、安装板;6、第一汽缸;7、折弯板;8、活动安装座;9、定位柱;10、第二汽缸;11、限位杆;12、底板;13、固定块;14、底座;15、定位孔;16、伸缩杆;17、第一限位轴;18、竖直杆;19、第二限位轴;20、固定孔。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

26.实施例1

27.请参阅图1所示,本发明为一种螺旋式换热管的成型工艺,包括以下步骤:

28.步骤1:对镁合金坯料采用三级低温加热工艺进行加热,然后对模具进行加热后,进行螺旋挤压,实现螺旋管的一次性拉伸成型,得到螺旋式换热管;

29.步骤2:对步骤1的螺旋式换热管进行折弯定型,根据螺旋式换热管的直径,操作伸缩杆16,从而来调节第一限位轴17的高度,然后,将多根螺旋式换热管放入到第一限位轴17和第二限位轴19之间,然后将装满多根的螺旋式换热管的底座14放置到下支架1上,通过控制第二汽缸10工作,带动底板12向下移动,并使得固定块13插入到底座14上的固定孔20内,将底座14固定住,再通过控制第一汽缸6工作,带动折弯板7沿着活动安装座8进行转动,通过对折弯板7的旋转,从而达到对螺旋式换热管进行折弯成型。

30.实施例2

31.请参阅图2-5所示,一种螺旋式换热管的成型装置,包括下支架1、上支架2、折弯机构3、固定机构4;

32.下支架1上设置有上支架2,下支架1上设置有折弯机构3,上支架2上设置有固定机构4,折弯机构3上配套设置有换热管放置件;

33.其中,折弯机构3包括安装板5、第一汽缸6、折弯板7、活动安装座8、定位柱9;第一汽缸6沿着下支架1的中心线对称设置两个,下支架1的底面设置有安装板5,第一汽缸6活动设置在安装板5上,在下支架1的顶面上设置有活动安装座8,活动安装座8之间转动安装有折弯板7,第一汽缸6的输出端穿过下支架1的顶面,并与折弯板7活动连接;

34.在两个折弯板7之间设置有定位柱9,定位柱9为圆柱形或方形结构,且定位柱9安装在下支架1上,该定位柱9是与换热管放置件相互配合,所以,该定位柱9的设置,方便将换热管放置件固定在下支架1上;

35.该折弯机构3工作时,通过控制第一汽缸6工作,带动折弯板7沿着活动安装座8进行转动,通过对折弯板7的旋转,从而达到对螺旋式换热管进行折弯成型,去满足不同生产工艺的需求,其中,该折弯机构3具有结构简单,操作方便的优点,其折弯板7优选为长方形板体,所以使得在对螺旋式换热管进行折弯成型时,可以同时对多个螺旋式换热管进行操作,从而提高其螺旋式换热管成型的整体效率;

36.换热管放置件包括底座14、定位孔15、伸缩杆16、第一限位轴17、竖直杆18、第二限位轴19;底座14的体积与两个折弯板7预留的体积相适配,底座14的底部设置有与定位柱9相适配的定位孔15,底座14的顶面上方分别设置有第一限位轴17和第二限位轴19,第一限位轴17设置有一根,第二限位轴19设置有两根,且第一限位轴17位于两根第二限位轴19的中部;第一限位轴17的高度高于第二限位轴19的高度;

37.其中,第一限位轴17的两端分别设置有伸缩杆16,并通过伸缩杆16安装在底座14上,第二限位轴19的两端分别设置有竖直杆18,并通过竖直杆18安装在底座14上;通过设置伸缩杆16,可以调节第一限位轴17的高度,从而改变第一限位轴17与第二限位轴19之间的距离,使得在第一限位轴17与第二限位轴19之间可以放置不同直径的螺旋式换热管;

38.该换热管放置件在使用时,首先根据螺旋式换热管的直径,操作伸缩杆16,从而来调节第一限位轴17的高度,然后,将多根螺旋式换热管放入到第一限位轴17和第二限位轴19之间,所以该换热管放置件不仅可以根据工艺需求放置不同直径的螺旋式换热管,还可以放入多根螺旋式换热管,同时进行折弯成型操作;

39.固定机构4包括第二汽缸10、限位杆11、底板12、固定块13;第二汽缸10设置有两个,并分别位于上支架2的顶面两侧,第二汽缸10的输出端穿过上支架2,并与底板12连接,在底板12的底面上设置有固定块13,底板12的顶面两侧分别设置有限位杆11,限位杆11贯穿上支架2,并与上支架2滑动连接,

40.其中,底座14上设置有与固定块13相适配的固定孔20;

41.该固定机构4工作时,通过控制第二汽缸10工作,带动底板12向下移动,并使得固定块13插入到底座14上的固定孔20内,从而完成对底座14固定,保证螺旋式换热管折弯成型时的稳定性。

42.本发明的工作原理:通过拉伸成型和折弯成型来制备得到可直接使用的螺旋式换热管,本发明通过对折弯成型工艺进行改进,不仅可以根据工艺需求放置不同直径的螺旋式换热管,还可以放入多根螺旋式换热管,同时进行折弯成型操作。

43.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。