1.本发明涉及金属表面处理技术领域,特别是涉及一种变角度异色多彩阳极氧化方法。

背景技术:

2.铝以及铝合金制品阳极氧化电解着色是铝以及铝合金表面处理中重要的方法之一。将铝合金置于适当的电解液中作为阳极通电处理,表面会生成厚度为几个至几十个微米的阳极氧化膜,氧化膜的表面是多孔蜂窝状。上世纪60年代,人们开始利用氧化膜的多孔性,将阳极氧化和电沉积技术相结合发明了电解着色技术。铝合金阳极氧化电解着色技术最初起源于欧洲,由于该工艺操作简便、工艺简单、成本低廉,广泛应用于汽车、航空、造船、机械、建筑和日常生活等多方面。

3.阳极氧化电解着色的原理为多孔型阳极氧化膜包括有规律和可控制的微孔,通过电解着色在孔的底部沉积非常细的金属和(或)氧化物颗粒,由于光的散射效应可以得到不同的颜色。颜色的深浅和沉积颗粒的数量有关,也就是与着色时间和外加电压有关。一般来说,电解着色颜色类似都是从香槟色、浅到深的青铜色一直到黑色,色调又不完全相同,这与析出颗粒的尺寸分布有关。目前电解着色只有于古铜色、黑色、金黄色、枣红色几种。汽车用铝或铝合金装饰条通常采用阳极氧化电解着色处理,使其表面获得具有特定色差的饰面层。

4.然而,现有技术中由于常见的汽车用铝或铝合金装饰条质感源于金属本色或普通电解着色处理后得到外观,使得外观仅具有相对单调的香槟色、古铜色、黑色等颜色,造成了汽车用铝或铝合金装饰条最终的成品的视觉效果单一,不能满足人们对产品颜色多样性的需求。

技术实现要素:

5.本发明提供了一种变角度异色多彩阳极氧化方法。

6.本发明提供了如下方案:

7.一种变角度异色多彩阳极氧化方法,包括:

8.将待处理部件表面的阳极氧化膜的膜孔由上下通径结构调整为变径结构;

9.在所述膜孔内设置电解着色沉积层,所述膜孔位于所述电解着色沉积层的上表面以上的部分至少包括两段内径不同的孔段,以使照射于所述电解着色沉积层的光波在反射过程中产生薄膜干涉,进而达到用户从不同角度观察呈现不同颜色的目的。

10.优选地:所述将阳极氧化膜的膜孔由上下通径结构调整为变径结构,包括:

11.将所述待处理部件放置于第一溶液内,所述第一溶液包括第一酸类物质以及第二酸类物质;所述第二酸类物质可进行电解反应生成较第一酸类物质氧化产生更大膜孔;所述第一酸类物质为所述阳极氧化膜电解氧化形成过程中所用的酸类物质;

12.向所述第一溶液内交替通入交流电以及直流电进行电解加工,以便将所述阳极氧

化膜的膜孔由上下通径结构调整为变径结构。

13.优选地:所述第一酸类物质包括硫酸溶液,所述电解氧化包括:

14.将所述待处理部件用180-210克/升的硫酸在15-20℃,电压13-17伏下电解氧化1320-1800秒,以便使所述待处理部件表面形成所述阳极氧化膜。

15.优选地:所述第二酸类物质包括磷酸溶液;向所述第一溶液内交替通入交流电以及直流电进行电解加工对所述阳极氧化膜包含的氧化膜阻挡层进行调整,将所述阳极氧化膜的膜孔由上下通径结构调整为下大上小的变径结构。

16.优选地:所述第一溶液包括phoenix im1着色添加剂,所述第二酸类物质由所述phoenix im1着色添加剂提供。

17.优选地:所述第一溶液中包含的所述phoenix im1着色添加剂的浓度为35-45克/升,所述硫酸溶液的浓度为30-40克/升;

18.向所述第一溶液内交替通入交流电以及直流电进行电解加工对所述阳极氧化膜包含的氧化膜阻挡层进行调整,将所述阳极氧化膜的膜孔由上下通径结构调整为下大上小的变径结构,包括:

19.将所述第一溶液的温度调整至17-21℃,采用10-15伏直流电电解加工2-3分钟中后切换为2-5伏交流电电解加工8-12分钟,再次切换回10-15伏直流电电解加工4-10分钟。

20.优选地:所述在所述膜孔内设置电解着色沉积层,包括:

21.将所述待处理部件放置于第二溶液内,所述第二溶液包括浓度为16-22克/升的硫酸溶液、浓度为16-22克/升的硫酸亚锡以及浓度20-35克/升的稳定剂;

22.调整所述第二溶液的温度为20-28℃,采用10-18伏交流电电解加工2-6分钟,即得所述电解着色沉积层。

23.优选地:所述在所述膜孔内设置电解着色沉积层后进行封孔加工,包括:

24.将所述待处理部件经过水洗后放置到常规封闭槽液中进行一次封孔加工,所述一次封孔加工包括采用phoenix 531封孔剂,在30℃温度下处理15-30分钟;所述phoenix 531封孔剂的浓度为2-8克/升;

25.对经过所述一次封孔加工后的所述待处理部件进行二次封孔加工,所述二次封孔加工包括采用phoenix 595封孔剂在90-100℃温度下加工15-20分钟;所述phoenix 595封孔剂的浓度为20克/升-45克/升;

26.将经过所述第二封孔加工后的所述待处理部件经过80℃热水煮沸清洗后下挂即可。

27.优选地:在所述待处理部件表面的所述阳极氧化膜进行电解氧化之前,对所述待处理部件依次进行脱脂以及电化学抛光处理后,对所述待处理部件进行电解氧化处理以使所述待处理部件的表面形成所述阳极氧化膜。

28.优选地:所述对所述待处理部件依次进行脱脂以及电化学抛光处理,包括:

29.将所述待处理部件用40-60℃的磷化碱性脱脂剂冲洗4-7分钟;

30.将脱脂后的所述待处理部件在58℃-65℃浓度为600-800克/升磷酸和浓度为340-420克/升硫酸的二元混酸中通以35v-45v电压进行电化学抛光10-20分钟;

31.将电化学抛光后的所述待处理部件用浓度为20-35克/升氢氧化钠溶液在28-32℃下去膜30-40秒;

32.将去膜后的所述待处理部件在浓度为170-200克/升的硫酸溶液中在15-20℃下除灰出光100-140秒。

33.根据本发明提供的具体实施例,本发明公开了以下技术效果:

34.通过本发明,可以实现一种变角度异色多彩阳极氧化方法,在一种实现方式下,该方法可以包括将待处理部件表面的阳极氧化膜的膜孔由上下通径结构调整为变径结构;在所述膜孔内设置电解着色沉积层,所述膜孔位于所述电解着色沉积层的上表面以上的部分至少包括两段内径不同的孔段,以使照射于所述电解着色沉积层的光波在反射过程中产生薄膜干涉,进而达到用户从不同角度观察呈现不同颜色的目的。本技术实施例提供的变角度异色多彩阳极氧化方法,可以有效控制加工过程,干预最终产品颜色表现,可以实现垂直及小角度浅色,平行及大角度观察为深色系的可变色效果,多色化处理后的产品可以满足现有细分高端市场的特殊视觉需求。同时还可以通过后工序良好的(孔道填充或复合涂层覆盖)封闭过程,其性能指标可以满足重要的耐腐蚀试验和耐候试验,采用本技术提供的方法处理获得的产品可以达到和普通氧化或电解着色同等的耐腐蚀及耐候性能。

35.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

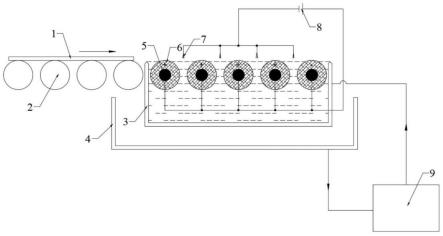

36.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

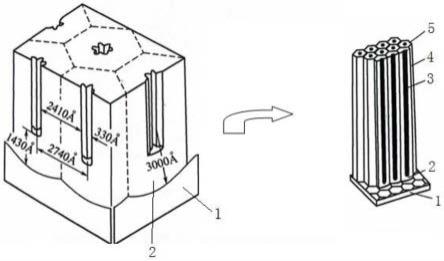

37.图1是本发明实施例提供的铝合金氧化膜keller模型的示意图;

38.图2是本发明实施例提供的铝合金氧化膜显微结构模型;

39.图3是本发明实施例提供的铝合金氧化膜显微结构模型(电解着色多孔层沉盐状态);

40.图4是本发明实施例提供的铝合金氧化膜显微结构模型(采用本技术提供的方法处理改变氧化后膜孔结构);

41.图5是本发明实施例提供的铝合金氧化膜显微结构模型(采用本技术提供的方法着色后孔壁沉盐位置);

42.图6是本发明实施例提供的光显多色化原理示意图。

43.图中:金属基板1、阻挡层2、膜孔3、孔壁4、蜂窝5、电解着色沉积层6、阳极氧化膜底部孔径扩大后锡盐沉积孔壁形成的薄膜层7、阳极氧化膜多孔层主封闭区非晶态透明膜层8、折射率n、膜厚d。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

45.实施例

46.本发明实施例提供了一种变角度异色多彩阳极氧化方法,该方法可以包括:

47.将待处理部件表面的阳极氧化膜的膜孔3由上下通径结构调整为变径结构;

48.在所述膜孔内设置电解着色沉积层6,所述膜孔3位于所述电解着色沉积层的上表面以上的部分至少包括两段内径不同的孔段,以使照射于所述电解着色沉积层的光波在反射过程中产生薄膜干涉,进而达到用户从不同角度观察呈现不同颜色的目的。

49.本技术实施例提供的变角度异色多彩阳极氧化方法,在电解氧化步骤(生成阳极氧化膜)与电解着色(阳极氧化膜生成后进行着色)步骤之间增加了改变膜孔结构的步骤,可以使得膜孔由上下通径的结构改变为变径结构。本技术实施例中变径结构指的是膜孔的内部包括至少两种不同直径的孔段,例如,如图4、图5所示所示,其中位于底部的孔段的内径较大,而位于顶部的孔段的内径较小。

50.在所述的阳极氧化电解加工过程中,通过增加稳定可控的二次电解过程,传统的阳极氧化(也就是电解加工)过程就是一次电解,本技术实施例提供的方法主要关键点就是增加了这个二次电解段,对于后续的电解着色加工

‑‑‑

在此方法中就是三次电解过程,对于传统着色氧化电解加工,电解着色属于二次电解过程。使阳极氧化膜生成的较为单一的多孔层结构(根据keller模型

‑‑

将氧化膜构造理论化为多孔型六角柱模型,如图1、图2、图3所示)因微观结构尺寸上的明显差异而进一步分化形成新的薄膜层,这里为说明机理的理论化模型,实际上这里提到的每一膜层结构都是由外侧较为细密的不含电解质离子的氧化物层,内侧含有电解质离子的铝胶质粒子层集合体构成的,经过电解着色及后续封闭处理后的产品在阳光下,因类薄膜干涉原理从而可以在视觉上呈现出不同角度不同的颜色外观的效果。

51.可以理解的是,在实际应用中可以采用多种方法实现对膜孔结构的调整,例如,在一种实现方式下,本技术实施例可以提供所述将阳极氧化膜的膜孔由上下通径结构调整为变径结构,包括:

52.将所述待处理部件放置于第一溶液内,所述第一溶液包括第一酸类物质以及第二酸类物质;所述第二酸类物质可进行电解反应生成较第一酸类物质氧化产生更大膜孔;所述第一酸类物质为所述阳极氧化膜电解氧化形成过程中所用的酸类物质;

53.向所述第一溶液内交替通入交流电以及直流电进行电解加工,以便将所述阳极氧化膜的膜孔由上下通径结构调整为变径结构。

54.在阳极氧化膜形成后,可以通过第一溶液中进行二次电解加工,使得膜孔的结构被改变。其中,第一酸类物质用于实现对待处理部件进行一次电解氧化加工,以使待处理部件表面形成阳极氧化膜。而第二酸类物质与第一酸类物质共同使用进行电解加工时,可以使得通过第一酸类物质加工获得的阳极氧化膜的膜孔内部呈现不同的溶解以及增长速度,最终使得膜孔被加工成变径结构。

55.含有第二酸类物质的添加剂的稀硫酸溶液中进行孔底阻挡层的调整,通过直流-交流-直流切换的形式,通过电场促进新的氧化膜生长,并影响一次电解氧化及第一段预浸生成的氧化膜的进一步溶解(场致溶解),两个过程交互进行实现微观上生长和溶解的共同促进交互作用,从而实现稳定可控的调整作用,为最终生成金属薄膜做好准备;此过程也可以缩减第一段直接从交流段开始(即交流-直流),然后切换直流段,亦可达到此效果,切换两次的方案在颜色的重复性上已经得到了验证,此工序是控制颜色的关键,其保证了多色

化产品的稳定,实现了新工艺的产业化和商业化。

56.本技术实施例提供的第一酸类物质以及第二酸类物质均可以有多种选择,例如,在一种实现方式下,本技术实施例可以提供所述第一酸类物质包括硫酸溶液,所述电解氧化包括:

57.将所述待处理部件用180-210克/升的硫酸在15-20℃,电压13-17伏下电解氧化1320-1800秒,以便使所述待处理部件表面形成所述阳极氧化膜。

58.所述第二酸类物质包括磷酸溶液;向所述第一溶液内交替通入交流电以及直流电进行电解加工对所述阳极氧化膜包含的氧化膜阻挡层进行调整,将所述阳极氧化膜的膜孔由上下通径结构调整为下大上小的变径结构。

59.所述第一溶液包括phoenix im1着色添加剂,所述第二酸类物质由所述phoenix im1着色添加剂提供。

60.所述第一溶液中包含的所述phoenix im1着色添加剂的浓度为35-45克/升,所述硫酸溶液的浓度为30-40克/升;

61.向所述第一溶液内交替通入交流电以及直流电进行电解加工对所述阳极氧化膜包含的氧化膜阻挡层进行调整,将所述阳极氧化膜的膜孔由上下通径结构调整为下大上小的变径结构,包括:

62.将所述第一溶液的温度调整至17-21℃,采用10-15伏直流电电解加工2-3分钟中后切换为2-5伏交流电电解加工8-12分钟,再次切换回10-15伏直流电电解加工4-10分钟。

63.本技术实施例提供的电解着色沉积层可以采用电解着色工艺设置于膜孔内,具体的,所述在所述膜孔内设置电解着色沉积层,包括:

64.将所述待处理部件放置于第二溶液内,所述第二溶液包括浓度为16-22克/升的硫酸溶液、浓度为16-22克/升的硫酸亚锡以及浓度20-35克/升的稳定剂;

65.调整所述第二溶液的温度为20-28℃,采用10-18伏交流电电解加工2-6分钟,即得所述电解着色沉积层。

66.为了提高形成的最终产品的强度,本技术实施例还可以提供所述在所述膜孔内设置电解着色沉积层后进行封孔加工,包括:

67.将所述待处理部件经过水洗后放置到常规封闭槽液中进行一次封孔加工,所述一次封孔加工包括采用phoenix 531封孔剂,在30℃温度下处理15-30分钟;所述phoenix 531封孔剂的浓度为2-8克/升;

68.对经过所述一次封孔加工后的所述待处理部件进行二次封孔加工,所述二次封孔加工包括采用phoenix 595封孔剂在90-100℃温度下加工15-20分钟;所述phoenix 595封孔剂的浓度为20克/升-45克/升;

69.将经过所述第二封孔加工后的所述待处理部件经过80℃热水煮沸清洗后下挂即可。

70.进一步的,在所述待处理部件表面的所述阳极氧化膜进行电解氧化之前,对所述待处理部件依次进行脱脂以及电化学抛光处理后,对所述待处理部件进行电解氧化处理以使所述待处理部件的表面形成所述阳极氧化膜。

71.所述对所述待处理部件依次进行脱脂以及电化学抛光处理,包括:

72.将所述待处理部件用40-60℃的磷化碱性脱脂剂冲洗4-7分钟;

73.将脱脂后的所述待处理部件在58℃-65℃浓度为600-800克/升磷酸和浓度为340-420克/升硫酸的二元混酸中通以35v-45v电压进行电化学抛光10-20分钟;

74.将电化学抛光后的所述待处理部件用浓度为20-35克/升氢氧化钠溶液在28-32℃下去膜30-40秒;

75.将去膜后的所述待处理部件在浓度为170-200克/升的硫酸溶液中在15-20℃下除灰出光100-140秒。

76.阳极氧化膜的性能主要是由氧化微孔的封闭质量,或者氧化膜及其外层有机、无机复合膜层的膜层材料本身(如喷涂清漆图层)抗腐蚀能力决定的,这里不做重点叙述,仅对多彩化过程进行描述;

77.本技术提供的方案中涉及到几个常识理论:

78.①

薄膜干涉:假设照射一束光波于薄膜,由于折射率不同,光波会被薄膜的上界面与下界面分别反射,因相互干涉而形成新的光波,这现象称为薄膜干涉。

79.②

产生薄膜干涉的条件:

80.a.两列波的扰动方向一致,或有方向一致的平行分量。如果正交,必然是非相干叠加。

81.b.频率相同是相干的另一条件。两列波若频率不同,必然为非相干叠加。

82.c.稳定的相位差*,才能获得稳定干涉图样。

83.③

相位差:相位关系取决于两个反射光不同的光程,即光程差;而光程取决于薄膜厚度,光学常数,和波长;公式总结为:2nd=(i 1/2)λ(2是因为下表面反射光穿过薄膜两次,n为折射率,d是薄膜厚度,i是整数,λ为光波长)。

84.本技术实施例提供的变角度异色多彩阳极氧化方法,可以有效控制加工过程,干预最终产品颜色表现,可以实现垂直及小角度浅色,平行及大角度观察为深色系的可变色效果,多色化处理后的产品可以满足现有细分高端市场的特殊视觉需求。

85.同时还可以通过后工序良好的(孔道填充或复合涂层覆盖)封闭过程,其性能指标可以满足重要的耐腐蚀试验和耐候试验(iso 9227-2017

‑‑‑

中性盐雾腐蚀试验(nss);din 50018-aht 2.0s

‑‑‑

冷凝水交变气候;pv 1200-2004

‑‑‑

气候交变稳定性),采用本技术提供的方法处理获得的产品可以达到和普通氧化或电解着色同等的耐腐蚀及耐候性能。

86.本技术实施例提供的方法在实际应用中,可以包括以下步骤:

87.本技术实施例提供的方法可以对阳极氧化前铝或铝合金的半成品进行脱脂处理后,在前序机抛外表面基础上(汽车行业外饰件前工序多需要机械抛光)进一步电化学抛光增亮,从而减少机械抛磨过程中表面产生的细微抛光纹理缺陷,为后续生成较好氧化膜表面打好基础;之后氧化生成由多孔层及阻挡层一起构成的多孔的氧化膜层,而后进入含有特定添加剂的稀硫酸槽液,本方法使用的是phoenix im1着色添加剂中进行扩孔调整,phoenix im1着色添加剂中主要有效成分是磷酸等可进行电解反应生成较硫酸氧化更大膜孔的酸类物质,并在此后进行电解着色,在底部扩孔膜层部分金属沉积层一般只有0.05-0.3μm,从而构成了干涉效应的金属薄膜光学条件。

88.①

先对上述的前序半成品用40℃

‑‑

60℃的磷化碱性脱脂剂冲洗4min~7min;

89.②

接着在58℃-65℃的磷酸(600g/l-800g/l)和硫酸(340g/l-420g/l)的二元混酸中通以35v-45v电压进行电化学抛光10min~20min

90.③

之后用20g/l-35g/l氢氧化钠溶液在28℃-32℃去膜30s-40s;

91.④

之后用170g/l-200g/l的硫酸在15℃-20℃除灰出光100s-140s;

92.⑤

接着用180g/l-210g/l的硫酸在15℃-20℃,电压13v-17v下阳极氧化1320s-1800s;

93.⑥

接着在加有特定添加剂(本方法使用的是phoenix im1着色添加剂,主要是磷酸等可进行电解反应生成较硫酸氧化更大膜孔的酸类物质)的17℃-21℃,30g/l-40g/l硫酸溶液中对氧化膜阻挡层(阳极氧化膜包括氧化膜多孔层以及氧化膜阻挡层)进行调整,采用10-15v直流电电解加工2min-3min中后切换为2v-5v交流电通电8min-12min,之后再次切换回10-15v直流电电解加工4min-10min;

94.⑦

接着进行电解着色上色(沉盐)处理,该槽液的温度为20℃-28℃,其中硫酸浓度16g/l-22g/l,硫酸亚锡浓度在16g/l-22g/l,稳定剂在20g/l-35g/l;采用10v-18v交流电电解加工2-6分钟;

95.⑧

接着经过水洗后进入到常规(冷/中温*)封闭槽液中进行一次封孔处理,这里采用phoenix 531封孔剂为例(浓度2g/l-8g/l,5《ph《6.5,400ppm《f-《1000ppm),在30℃温度下处理15min-30min;

96.⑨

而后对零件进行进一步的二次封孔,这里采用phoenix 595封孔剂为例(浓度20g/l-45g/l,5《ph《6),在90-100℃温度下处理15min-20min;

97.⑩

最后经过80℃热水煮沸清洗后下挂即完成整个工艺流程。

98.下面通过具体的实施例对本技术提供的方法制作获得的产品的颜色变化进行验证。

99.其中,对阳极氧化前铝或铝合金的半成品进行脱脂、抛光、阳极氧化膜加工等准备工作可以参照前述方式进行。

100.电解氧化形成阳极氧化膜后增加扩孔工序参数如下:扩孔槽槽液温度20℃,phoenix im1着色添加剂浓度40g/l,硫酸38g/l;直流电压12伏特,软起动(电压从0升至12v的)时间20s,持续时间2min;直流切换交流时间45s,交流电压3伏特,软起动(电压从0升至3v的)时间20s,持续时间10min;整流器程序顺序控制不间隔再次切换,交流转化为直流,直流电压12伏特,软起动(电压从0升至12v的)时间20s,持续时间5min30s到6min;

101.后续电解着色工序参数如下:着色槽液温度22℃,其中硫酸20g/l、硫酸亚锡18g/l、稳定剂26g/l(亦可采用25g/l phoenix eb223 96g/l phoenixeb224替代),交流电解电压12伏特,软起动(电压从0升至12v的)时间20s,持续时间2min30s;

102.而后进行封闭处理,此样件的常规耐温性能良好,可以通过100℃1h试验;可通过常规快检(铝蓝)染色试验;可通过ph12.5耐(化学试剂)腐蚀试验;稳定通过en iso 9227盐雾试验,试验后表面无腐蚀引起的外观变化。

103.通过不同的时间长度搭配,将会改变色泽的底色和外表层,从而改变最终多色化的效果,呈现出不仅仅是紫黑变绿色。形成的产品在观察时,小角度观察呈现绿色,大角度观察呈现紫黑色。

104.根据上述描述,并非只针对上述一种渐变色,通过对上述参数的调整,同样可以实现紫红变蓝等多种颜色组合(如:紫绿渐变色,蓝紫渐变色;绿蓝渐变色;黄紫渐变色;绿黄渐变色),此处不一一列出。

105.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

106.以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。