1.本发明涉及防护涂层材料技术领域,特别涉及一种智能组装根状毛细扩散通道的自适应米多层膜及其制备方法和应用。

背景技术:

2.海洋环境下舰载机发动机零部件面临着比陆地更为苛刻的服役条件,舰载机在低空飞行时,容易受高湿、盐雾以及微生物等形式的腐蚀,严重影响舰载机发动机的耐磨、抗冲击叶片表层防护涂层的服役安全性和耐久性,导致表面涂层应对苛刻服役环境的风险以及尺寸修复、维护费用成本剧增。因此,研发兼具高硬度和优异耐蚀性能的表面防护涂层对于舰载机核心部件的平稳服役具有重要意义。

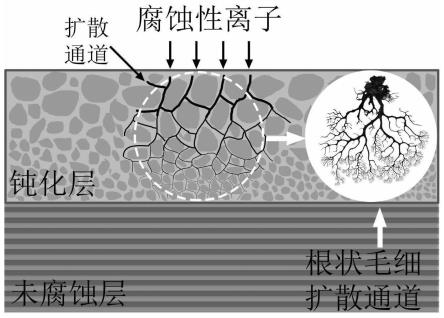

3.过渡金属氮化物(tmns)具有本征的高硬度,被广泛应用于航空、航天装备结构部件的防护材料。然而,tmns在沉积过程中内部会产生本征的缺陷,例如微孔和间隙等,在腐蚀环境中这些微孔和间隙为富集在涂层表面的腐蚀性离子(o

2-、cl-)提供活性位点以及输送通道,沿着缺陷产生的疏松腐蚀产物逐渐演变为宏观贯穿型扩散通道,连续的将大量腐蚀性离子输运向涂层内部,破坏了防护涂层结构完整性,严重时会使得零部件直接暴露于腐蚀环境中,极大地削弱其服役性能。研究表明构筑tmn/tmn纳米多层膜(如tan/aln、tin/crn、tan/tin或hfn/vn)能够显著提高材料强度和减少内部缺陷,腐蚀性离子会沿着层间界面横向扩散,腐蚀通道发生偏转从而降低腐蚀速率,但是很难实现对腐蚀性离子完全阻挡,仍有由严重的点蚀导致的局域性腐蚀。

技术实现要素:

4.有鉴于此,本发明目的在于提供一种智能组装根状毛细扩散通道的自适应纳米多层膜及其制备方法和应用。本发明提供的纳米多层膜在具有高硬度的同时,表现出优异的耐腐蚀性能。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种智能组装根状毛细扩散通道的自适应纳米多层膜,包括依次交替沉积在衬底表面的贫氮过渡金属氮化物层和富氮过渡金属氮化物层,所述贫氮过渡金属氮化物层和富氮过渡金属氮化物层的层数相等;所述贫氮过渡金属氮化物层为mn形成的膜层,所述富氮过渡金属氮化物层为m3n4形成的膜层,所述mn与m3n4中的m为过渡金属元素,n为氮元素。

7.优选地,各贫氮过渡金属氮化物层独立地为tan膜层、vn膜层或crn膜层;各富氮过渡金属氮化物层独立地为zr3n4膜层、hf3n4膜层或ti3n4膜层。

8.优选地,所述贫氮过渡金属氮化物层和富氮过渡金属氮化物层的总层数为120~220层;相邻贫氮过渡金属氮化物层和富氮过渡金属氮化物层的厚度之比为(8~12):(1~12)。

9.优选地,所述贫氮过渡金属氮化物层的厚度为8~12nm。

10.本发明提供了以上技术方案所述纳米多层膜的制备方法,包括以下步骤:

11.将衬底进行磁控溅射,在所述衬底表面依次交替沉积贫氮过渡金属氮化物层和富氮过渡金属氮化物层;所述磁控溅射以过渡金属为靶材,以氩气为溅射气体、氮气为反应气体。

12.优选地,所述沉积贫氮过渡金属氮化物层时,靶材为ta靶、v靶或cr靶,靶基距为6~10cm;所述沉积富氮过渡金属氮化物层时,靶材为zr靶、hf靶或ti靶,靶基距为6~10cm。

13.优选地,所述氩气的流量为40~80sccm,所述氮气的流量为70~110sccm。

14.优选地,所述磁控溅射的条件包括:真空度≥5

×

10-4

pa;衬底的加热温度为150~250℃;工作气压为0.5~1.2pa,衬底偏压为-150~-250v,靶材直流电源电流为0.2~0.6a,电压为200~500v。

15.优选地,所述贫氮过渡金属氮化物层和富氮过渡金属氮化物层的沉积率独立地为10~40nm/min。

16.本发明提供了以上技术方案所述纳米多层膜或以上技术方案所述制备方法制备得到的纳米多层膜作为防腐蚀材料的应用。

17.本发明提供了一种智能组装根状毛细扩散通道的自适应纳米多层膜,包括依次交替沉积在衬底表面的贫氮过渡金属氮化物层和富氮过渡金属氮化物层,所述贫氮过渡金属氮化物层和富氮过渡金属氮化物层的层数相等;所述贫氮过渡金属氮化物层为mn形成的膜层,所述富氮过渡金属氮化物层为m3n4形成的膜层,所述mn与m3n4中的m为过渡金属元素,n为氮元素。本发明提供的纳米多层膜具有以下有益效果:

18.(1)本发明提供的纳米多层膜在腐蚀环境中产生的钝化层更薄、更致密,其中的贫氮过渡金属氮化物层和富氮过渡金属氮化物层应对腐蚀环境能够自组装形成包裹态的纳米晶颗粒,腐蚀性离子只能沿着纳米晶边界向内部扩散,一方面,扩散通道遇到纳米晶阻挡会发生偏转;另一方面,包裹态的纳米晶在腐蚀层内部由上到下逐渐减小逐渐致密,其间隙越来越小,因而通道尺寸越来越小,从形态学上看,腐蚀性离子的扩散通道的演变类似于毛细的树根状。即本发明提供的纳米多层膜能够在钝化层内部以细化的根状毛细扩散通道取代传统的贯穿型腐蚀通道,从而能够极大地降低腐蚀性离子向薄膜内部迁移的速率,展示出优异的耐腐蚀性能;

19.(2)所述富氮过渡金属氮化物(m3n4)本征高配位对称结构赋予其高硬度,富氮过渡金属氮化物还具有高氧化价态,其高致密度的腐蚀产物更加惰性,对腐蚀性离子有更好的钝化效果,兼具高硬度和耐腐蚀性能;并且,纳米多层膜的内部子层之间能够形成共格界面,有利于硬度的提高;

20.(3)本发明提供的纳米多层膜因大量层间界面的引入能抑制柱状晶的连续生长,柱状晶尺寸减小从而有效地提高表面平整度,获得平滑表面,而平滑表面的活性位点少,腐蚀性离子难于附着,有利于提高膜层的耐腐蚀性,此外,平滑表面起到表面强化的作用,还能够使膜层具有抵御除腐蚀之外的环境作用的能力。

21.因此,本发明提供的纳米多层膜在具有高硬度和表面平整度的同时,具有优异的耐腐蚀性能,从而大大扩宽了防腐蚀材料的应用范围。实施例的结果表明,本发明提供的纳米多层膜的硬度为24.4gpa,模量为328.4gpa,表面粗糙度为0.62nm;经3.5wt%的nacl溶液

腐蚀,呈现出高的腐蚀电位(-0.29v)以及低的腐蚀电流(0.34μa/cm2)。

22.本发明提供了以上技术方案所述智能组装根状毛细扩散通道的自适应纳米多层膜的制备方法,工艺简单,成本低,可重复率高,有利于规模化生产。

附图说明

23.图1是实施例1以及对比例1~2得到的薄膜样品的硬度、模量和afm表征图,图1中(a)为硬度、模量表征图,(b)为afm表征图;

24.图2是实施例1以及对比例1~2得到的薄膜样品的腐蚀动电位以及腐蚀电流柱状图;

25.图3是实施例1得到的纳米多层膜钝化层截面tem图,图3中(a)为纳米多层膜钝化层整体截面形貌图,(b)为纳米多层膜钝化层局部放大图,(c1)为纳米多层膜钝化层粗大晶粒分布图,(c2)为纳米多层膜钝化层细化晶粒分布图;

26.图4是实施例1中纳米多层膜的钝化层扩散通道示意图;

27.图5是对比例1得到的薄膜样品的钝化层截面tem图;

28.图6是对比例2得到的薄膜样品的钝化层截面tem图。

具体实施方式

29.本发明提供了一种智能组装根状毛细扩散通道的自适应纳米多层膜,包括依次交替沉积在衬底表面的贫氮过渡金属氮化物层和富氮过渡金属氮化物层,所述贫氮过渡金属氮化物层和富氮过渡金属氮化物层的层数相等,即在衬底表面先沉积贫氮过渡金属氮化物层,再沉积富氮过渡金属氮化物层,以沉积一层贫氮过渡金属氮化物层和一层富氮过渡金属氮化物层为一个沉积单元。在本发明中,所述贫氮过渡金属氮化物层为mn形成的膜层,所述富氮过渡金属氮化物层为m3n4形成的膜层,所述mn与m3n4中的m为过渡金属元素,n为氮元素。

30.在本发明中,各贫氮过渡金属氮化物层独立地优选为tan膜层、vn膜层或crn膜层;所述贫氮过渡金属氮化物层作为模板层可诱导富氮过渡金属氮化物的连续生长,形成共格外延生长。在本发明中,各富氮过渡金属氮化物层独立地优选为zr3n4膜层、hf3n4膜层或ti3n4膜层;所述富氮型过渡金属氮化物(m3n4)本征高配位对称结构赋予其高硬度,此外,所述富氮型过渡金属氮化物具有高氧化价态,其高致密度的腐蚀产物更加惰性,对腐蚀性离子有更好的钝化效果,兼具高硬度和耐腐蚀性能;本发明以具有高绝缘特性的富氮过渡金属氮化物层作为调制层构筑纳米多层膜,能够实现高硬度和耐腐蚀性能的耦合,作为硬质防护涂层在腐蚀环境中实现对腐蚀性离子的完全阻挡。

31.在本发明中,所述贫氮过渡金属氮化物层和富氮过渡金属氮化物层的总层数优选为120~220层(即沉积单元的个数为60~110个),更优选为140~200层;相邻贫氮过渡金属氮化物层和富氮过渡金属氮化物层的厚度之比优选为(8~12):(1~12),具体地,可以为10:1、10:2、10:4或10:10;所述贫氮过渡金属氮化物层的厚度优选为8~12nm,更优选为9~11nm。在本发明中,所述贫氮过渡金属氮化物层和富氮过渡金属氮化物层应对腐蚀环境能够自组装形成致密纳米晶颗粒,均匀地将腐蚀性离子的扩散通道细化成根状毛细状态,使得钝化层内部以细化的根状毛细扩散通道取代传统的贯穿型腐蚀通道,从而能够极大地降

低腐蚀性离子向薄膜内部迁移的速率,展示出优异的耐腐蚀性能;并且,纳米多层膜的内部子层之间能够形成共格界面,有利于硬度的提高;此外,所述纳米多层膜因大量层间界面的引入能抑制柱状晶的连续生长,柱状晶尺寸减小从而有效的提高表面平整度,获得平滑表面。

32.本发明提供了以上技术方案所述纳米多层膜的制备方法,包括以下步骤:

33.将衬底进行磁控溅射,在所述衬底表面依次交替沉积贫氮过渡金属氮化物层和富氮过渡金属氮化物层;所述磁控溅射以过渡金属为靶材,以氩气为溅射气体、氮气为反应气体。

34.在本发明中,所述衬底优选为si片、蓝宝石片或合金金属片;所述合金金属片优选为ti合金、fe合金或ni合金金属片。在磁控溅射前,本发明优选将所述衬底依次进行清洗和干燥。在本发明中,所述清洗包括依次进行的丙酮超声清洗、乙醇超声清洗和去离子水超声清洗,所述丙酮超声清洗、乙醇超声清洗和去离子水超声清洗的时间独立地优选为20~30min;当所述衬底为合金金属片时,在清洗前,还优选将所述合金金属片在hf溶液中浸泡以除去氧化层,所述hf溶液的质量浓度优选为1%,所述浸泡的时间优选为20~30min。在本发明中,所述干燥的方式优选为采用吹风机吹干。在本发明中,所述磁控溅射优选在磁控溅射镀膜室内进行,本发明对所述磁控溅射的具体操作方法没有特别的要求,采用本领域技术人员熟知的操作方法即可,在本发明实施例中,所述磁控溅射的具体操作优选包括以下步骤:

35.(1)将清洗和干燥后的衬底安装到磁控溅射镀膜室的样品架上,以过渡金属为靶材安装到镀膜室相应的靶位,调节好靶基距,对镀膜室抽真空;

36.(2)待真空条件达到要求后,对样品台上的衬底升温加热;

37.(3)待样品台温度达到要求后,通入气体,以氩气为溅射气体、氮气为反应气体,调节工作气压和衬底偏压,对靶材施加直流电源,使样品架分别暴露于贫氮过渡金属氮化物层和富氮过渡金属氮化物层相应靶材正上方,对衬底表面进行磁控溅射,依次交替沉积贫氮过渡金属氮化物层和富氮过渡金属氮化物层,得到所述纳米多层膜。

38.在本发明中,沉积贫氮过渡金属氮化物层时,所述靶材优选为ta靶、v靶或cr靶;沉积富氮过渡金属氮化物层时,所述靶材优选为zr靶、hf靶或ti靶;所述沉积贫氮过渡金属氮化物层和沉积富氮过渡金属氮化物层的靶材的平面优选与衬底平面平行,靶基距分别优选为6~10cm。在本发明中,所述靶材的纯度优选≥99.95%,所述靶材的直径优选为60mm、厚度优选为6mm;本发明对所述靶材的来源没有特别的要求,采用本领域技术人员熟知的市售商品即可。在本发明中,所述真空条件的真空度优选≥5

×

10-4

pa;所述衬底的加热温度优选为150~250℃,更优选为180~220℃,升温至所述加热温度的升温速率优选为3~6℃/min。在本发明中,所述氩气和氮气的纯度优选≥99.99%,更优选为99.995~99.999%;所述氩气的流量优选为40~80sccm,更优选为50~80sccm,所述氮气的流量优选为70~110sccm,更优选为80~100sccm。在本发明中,所述磁控溅射的工作气压优选为0.5~1.2pa,更优选为0.7~0.9pa;所述衬底偏压优选为-150~-250v,更优选为-180~-220v;靶材直流电源电流优选为0.2~0.6a,电压为200~500v;沉积贫氮过渡金属氮化物层时,所述靶材直流电源电流进一步优选为0.4~0.6a,电压进一步优选为300~500v;沉积富氮过渡金属氮化物层时,所述靶材直流电源电流进一步优选为0.2~0.4a,电压进一步优选为200~350v。在本发

明中,所述贫氮过渡金属氮化物层和富氮过渡金属氮化物层的沉积率优选独立地为10~40nm/min;所述磁控溅射的时间根据所述沉积率进行设定。

39.本发明提供了以上技术方案所述纳米多层膜或以上技术方案所述制备方法制备得到的纳米多层膜作为防腐蚀材料的应用。本发明提供的纳米多层膜在具有高硬度和表面平整度的同时,具有优异的耐腐蚀性能,从而大大扩宽了防腐蚀材料的应用范围。

40.下面结合实施例对本发明提供的智能组装根状毛细扩散通道的自适应纳米多层膜及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

41.实施例1

42.一种智能组装根状毛细扩散通道的自适应纳米多层膜,制备方法如下:

43.(1)将衬底si片和ti合金金属片(以si片为衬底的薄膜主要用于力学性能表征,以ti合金金属片为衬底的薄膜主要用于耐腐蚀性能测试)切至1cm

×

1cm大小,将其用丙酮在超声机内超声20min后取出,然后用乙醇超声20min,再用去离子水超声20min后,用吹风机将超声清洗后的硅片吹干,得到清洁衬底。ti合金金属片在用丙酮超声前先用1wt%的hf溶液浸泡20min除去表面的氧化物。

44.(2)将清洁衬底安装到磁控溅射设备镀膜室内的样品架上。将ta靶和zr靶分别作为贫氮过渡金属氮化物层和富氮过渡金属氮化物层的靶材,安装到镀膜室相应的靶位,使衬底平面和靶材平面平行,调节靶基距为8cm;准备完毕后关闭镀膜室腔体,抽真空使其真空度大于5

×

10-4

pa;然后打开样品架加热电源,对样品台升温加热,温度设定为200℃,升温速率4℃/min;待温度达到要求后,打开气路阀通入氩气和氮气,流量分别为60sccm和90sccm,调节闸板阀使真空镀膜室内的工作压强为0.8pa,打开偏压开关设置偏压为-200v。打开ta靶和zr靶直流开关,电流分别设置为0.5a和0.3a,电压分别为400v和280v。待辉光稳定后,通过主页版电脑程序控制样品架停留在ta靶和zr靶正上方的时间,ta靶溅射18s,zr靶溅射10s为一个周期,一个周期内沉积的tan厚度为10nm,zr3n4厚度为2nm,循环单元设定为100,纳米多层膜总厚度为1200nm。

45.(3)沉积结束后,关闭靶位直流电源、偏压、气体、样品加热,将闸板阀调至最大,待镀膜室内温度降为室温时,取出样品,在衬底上得到耐蚀自适应纳米多层膜。

46.对本实施例得到的tan层和zr3n4层厚度分别为10nm和2nm的tan/zr3n4纳米多层膜进行硬度、模量和afm(原子力显微镜)表征,其中硬度和模量采用纳米压痕法(mts nanoindenterxp)获得,在csm模式下采用berkovitch型压头,压痕深度1μm,为避免表面粗糙度和衬底影响,测试结果取50~150nm之间的平均值。测试结果如图1所示,图1中(a)为硬度、模量表征图,(b)为afm表征图。如图1所示,本实施例得到的纳米多层膜的硬度为24.4gpa,模量为328.4gpa,表面粗糙度为0.62nm,呈现出高硬度、高模量和低表面粗糙度。

47.将本实施例得到的纳米多层膜在3.5wt%的nacl溶液中腐蚀(采用常规三电极cs350h型电化学工作站(中国武汉,科思特仪器股份有限公司)),测试其耐腐蚀性能,测试结果如图2所示。由图2可知,该薄膜呈现出高的腐蚀电位(-0.29v)以及低的腐蚀电流(0.34μa/cm2)。另外,对纳米多层膜的钝化层截面进行tem表征,如图3所示:从钝化层的截面tem看,钝化层厚度很薄,只有120nm左右(图3中的(a));内部很致密,没有典型贯穿型扩散通道(图3中的(b));从局部放大图来看,钝化层主要由包裹态的粗大晶粒层(图3中的(c1))和细

化晶粒层(图3中的(c2))组成(只有通过构造贫氮和富氮过渡金属氮化物交替的纳米多层膜才会产生纳米晶颗粒,粗大晶粒层和细化晶粒层颗粒尺寸差异源于表层腐蚀离子含量高,腐蚀严重导致颗粒粗大,腐蚀层内部腐蚀性离子的含量低,腐蚀产物的尺寸较小),腐蚀性离子只能沿着晶粒边界向内部扩散,其路径因细化的晶粒阻挡而逐渐分叉和细化,最终形成根状毛细型扩散通道(图4),这种腐蚀通道可以有效地抑制腐蚀性离子向薄膜内部扩散,最终完全终止于zr3n4层,整体呈现出优异的耐腐蚀性能。

48.对比例1

49.将衬底si片和ti合金金属片切至1cm

×

1cm大小,将其用丙酮在超声机内超声20min后取出,然后用乙醇超声20min,再用去离子水超声20min后,用吹风机将超声清洗后的硅片吹干,得到清洁衬底。ti合金金属片在用丙酮超声前先用1wt%的的hf溶液浸泡20min除去表面的氧化物。

50.将清洁衬底安装到磁控溅射设备镀膜室内的样品架上。将ta靶作为贫氮过渡金属氮化物层的靶材安装到镀膜室相应的靶位,使衬底平面和靶材平面平行,调节靶基距为8cm;准备完毕后关闭镀膜室腔体,抽真空使其真空度大于5

×

10-4

pa;然后打开样品架加热电源,对样品台升温加热,温度设定为200℃,升温速率4℃/min;待温度达到要求后,打开气路阀通入氩气和氮气,流量分别为60sccm和90sccm,调节闸板阀使真空镀膜室内的工作压强为0.8pa,打开偏压开关设置偏压为-200v。打开ta靶直流开关,电流设置为0.5a,电压为400v。待辉光稳定后,通过主页版电脑程序控制样品架停留在ta靶正上方停留2160s。

51.沉积结束后,关闭靶位直流电源、偏压、气体、样品加热,将闸板阀调至最大,待镀膜室内温度降为室温时,取出样品,在衬底上获得预期厚度为1200nm的tan单层膜。

52.对本对比例得到的tan薄膜进行硬度和afm表征,如图1所示,其硬度和模量较差,分别为20.4gpa和240.4gpa,表面粗糙度较差为3.11nm。

53.将本对比例得到的tan薄膜在3.5wt%的nacl溶液中腐蚀,测试其耐腐蚀性能,测试结果如图2,该薄膜呈现出低的腐蚀电位(-0.37v)以及高的腐蚀电流(0.59μa/cm2)。对tan薄膜的钝化层截面进行tem表征,如图5所示,出现了大量的贯穿型扩散通道,长度达315nm,呈现出较差的耐腐蚀性能。

54.对比例2

55.将衬底si片和ti合金金属片切至1cm

×

1cm大小,将其用丙酮在超声机内超声20min后取出,然后用乙醇超声20min,再用去离子水超声20min后,用吹风机将超声清洗后的硅片吹干,得到清洁衬底。ti合金金属片在用丙酮超声前先用1wt%的的hf溶液浸泡20min除去表面的氧化物。

56.将清洁衬底安装到磁控溅射设备镀膜室内的样品架上。将zr靶作为富氮过渡金属氮化物层的靶材安装到镀膜室相应的靶位,使衬底平面和靶材平面平行,调节靶基距为8cm;准备完毕后关闭镀膜室腔体,抽真空使其真空度大于5

×

10-4

pa;然后打开样品架加热电源,对样品台升温加热,温度设定为200℃,升温速率4℃/min;待温度达到要求后,打开气路阀通入氩气和氮气,流量分别为60sccm和90sccm,调节闸板阀使真空镀膜室内的工作压强为0.8pa,打开偏压开关设置偏压为-200v。打开zr靶直流开关,电流设置为0.3a,电压为280v。待辉光稳定后,通过主页版电脑程序控制样品架停留在zr靶正上方停留6000s。

57.沉积结束后,关闭靶位直流电源、偏压、气体、样品加热,将闸板阀调至最大,待镀

膜室内温度降为室温时,取出样品,在衬底上获得预期厚度为1200nm的zr3n4单层膜。

58.对本对比例得到的zr3n4薄膜进行硬度和afm表征,如图1所示,其硬度和模量较差,分别为17.0gpa和208.1gpa,表面粗糙度较差为1.94nm。

59.将本对比例得到的zr3n4薄膜在3.5wt%的nacl溶液中腐蚀,测试其耐腐蚀性,测试结果如图2,该薄膜呈现出低的腐蚀电位(-0.32v)以及高的腐蚀电流(0.38μa/cm2)。对zr3n4薄膜的钝化层截面进行tem表征,如图6所示,其钝化层同样有大量的贯穿型扩散通道,长度达200nm,呈现出较差的耐腐蚀性能。

60.由以上实施例可以看出,本发明提供的能组装根状毛细扩散通道的自适应纳米多层膜在具有高硬度和表面平整度的同时,具有优异的耐腐蚀性能。

61.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。