1.本发明属于有机硅副产品的再加工技术领域,具体涉及一种可稳定控制的二甲基二氯硅烷水解工艺。

背景技术:

2.甲基氯硅烷是制备有机硅材料的重要原料,单体主要包括一甲基三氯硅烷、二甲基二氯硅烷、三甲基一氯硅烷和四甲基硅烷,其用量占整个有机硅单体用量的90%以上,其中又以二甲基二氯硅烷的用量最大,约占80%。二甲基二氯硅烷既是合成有机硅材料最主要的平台原料,也是衡量一个国家有机硅工业发展程度的最主要指标。目前,普遍用直接法制备甲基氯硅烷单体,除得到主产品二甲基二氯硅烷外,还产生不少的副产品,主要的副产品有一甲基三氯硅烷、一甲基二氯氢硅烷、三甲基一氯硅烷、高沸物,还有少量共沸物和低沸物。在现有的有机硅生产过程中,为了得到含氯量较低的二甲基硅氧烷,都需要将二甲基二氯硅烷在反应器内经过一系列水解反应,该水解工艺水平的优劣直接关系到有机硅产品品质高低和生产原料中的氯的回收效率高低,优秀的水解方案可有效降低有机硅产品的生产成本。

3.目前,二甲基二氯硅烷的水解方式主要有包含饱和酸水解和不饱和酸水解两种方式,利用饱和酸水解,可以回收大量的氯化氢,避免为氯化氢的溶解放热提供大量能耗,因为二甲基二氯硅烷一级水解反应采用加压饱和盐酸水解,盐酸浓度一般为40~47%wt,水解物粘度比较稳定,二级水解的盐酸浓度取决于一级水解物带来的氯含量,一级水解过程微小波动都会给二级水解物盐酸浓度造成波动,进而影响水解物粘度的控制,一旦控制不好,将导致水解物乳化,出现油水不分现象,水解物中氯含量超标,甚至造成系统停车;利用不饱和酸水解,由于酸浓度较低,脱氯的效果不理想,且需要为氯化氢的溶解放热提供大量能耗,得到的酸水不能重复利用或难以重复利用,会存在对外排酸的现象,仍然增加废水处理费用和难度。因此,研制开发一种工艺路线合理、系统控制稳定、脱氯效果显著、氯化氢回收率高、无酸水排放的稳定控制的二甲基二氯硅烷水解工艺是客观需要的。

技术实现要素:

4.为了解决背景技术中存在的二甲基二氯硅烷中粘度波动大、氯化氢回收效率低、水解过程控制难度大等技术问题,本发明的目的在于提供一种工艺路线合理、反应过程可控、脱氯效果显著、氯化氢回收率高、无酸水排放的稳定控制的二甲基二氯硅烷水解工艺。

5.本发明所述的一种稳定控制的二甲基二氯硅烷水解工艺,其特征在于,按下列步骤进行:s1:将二甲基二氯硅烷单体与浓度为40~47%wt的浓盐酸在水解系统内进行水解反应, 二甲基二氯硅烷单体与盐酸的体积比为1:15~20,水解反应产生的氯化氢气体进入净化系统进行净化处理;s2:将水解反应产生的二甲基二氯硅烷水解物在脱气系统内进行脱气分离;

s3:将脱气分离出的氯化氢气体在吸收塔内利用稀盐酸进行洗涤吸收,洗涤吸收分离出的尾气进入碱洗系统进行中和处理;s4:将脱气分离出来的二甲基二氯硅烷水解物先用稀盐酸依次进行一级水洗和二级水洗,然后再用脱盐水进行三级水洗,即可得到二甲基二氯硅烷水解物;s5:将三级水洗分离出的稀盐酸回用到二级水洗工序中,将二级水洗分离出的稀盐酸回用到洗涤吸收工序中,将洗涤吸收后分离出的浓度为22~31%wt的浓盐酸回用到一级水洗工序中,将一级水洗分离出的稀盐酸再回用到水解反应中,所述一级水洗工序中还设置有新鲜盐酸进口,用于适时补充浓度为31%wt的新鲜盐酸,以维持系统平衡。

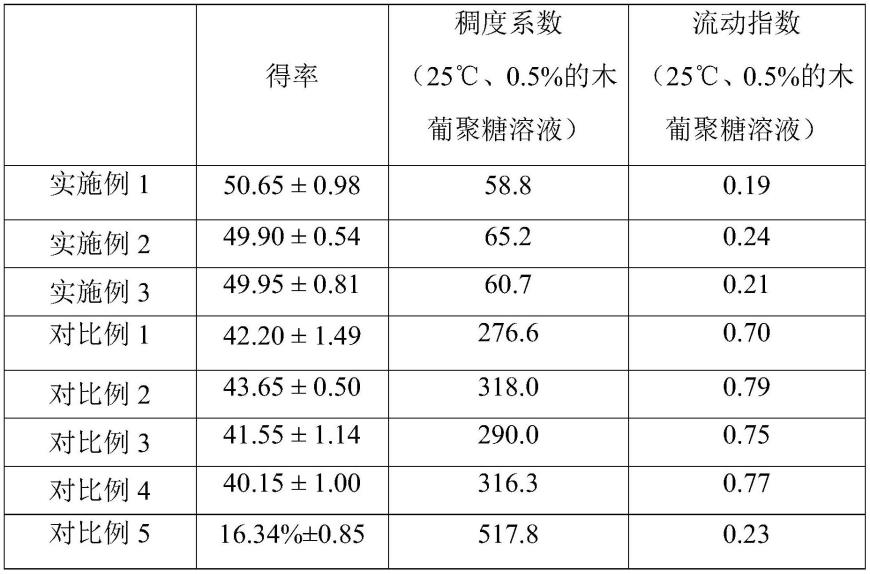

6.本发明产生的有益效果是:一是本发明优化了水解脱吸的工艺, 通过水解反应、脱气分离和洗涤吸收,可以实现氯化氢气体的彻底分离,对氯化氢气体进行高效的回收,氯化氢气体的回收率能够达99%以上,同时通过对三级水洗反应过程中循环使用的盐酸浓度的控制,使得在水洗的过程中,油酸或油水比较容易分离,既能对二甲基二氯硅烷进行高效水洗脱氯,又能合理的控制二甲基聚硅氧烷的水解粘度,具有较好的脱氯效果;二是本发明在高效脱氯的技术基础上,在一级水洗反应的过程中外补浓度为31%wt的新鲜盐酸,补入的新鲜盐酸一方面能够实现对整个脱吸水解工艺补水,让用水量与进水量平衡,维持整个的系统平衡,另一方面补入新鲜盐酸后,能够稳定控制一级水洗的盐酸浓度,这样既能实现二甲基二氯硅烷水解物的水洗,又能够实现高效的脱氯,脱氯后的盐酸进入水解反应后,可进一步提高氯化氢的回收率,氯化氢的整体回收率能够达到102%以上;三是在整个的脱吸水解工艺中,其每个工艺过程中排出的稀盐酸能够实现高效回收利用,整个工艺过程不存在酸水外排的现象,有效的节约了废水处理的成本,具有工艺路线合理、反应过程可控、氯脱氯效果显著、氯化氢回收率高的优点,能够产生较好的经济效益,易于推广使用。

附图说明

7.图1为本发明的方法工艺流程示意图。

具体实施方式

8.下面结合实施例和附图说明对本发明作进一步的说明,但不以任何方式对本发明加以限制,基于本发明教导所作的任何变换或替换,均实施例属于本发明的保护范围。

9.实施例1本实施例1所述的一种稳定控制的二甲基二氯硅烷水解工艺,按下列步骤进行:s1:将二甲基二氯硅烷单体与浓度为40%wt的浓盐酸在水解系统内进行水解反应, 二甲基二氯硅烷单体与盐酸的体积比为1:15,水解反应产生的氯化氢气体进入净化系统进行净化处理,水解反应的工作压力为0.18mpa,工作温度为20℃,二甲基二氯硅烷单体采用盐酸水解,可以实现氯化氢气体和二甲基二氯硅烷的水解脱吸,氯化氢气体经过净化后,直接供氯甲烷合成使用;s2:将水解反应产生的二甲基二氯硅烷水解物在脱气系统内进行脱气分离,脱气分离的工作压力为0.05mpa,将脱气分离的压力降低至微正压,脱气分离因压力变化能够将二甲基二氯硅烷水解物的氯化氢气体完全的分离出来;s3:将脱气分离出的氯化氢气体在吸收塔内利用稀盐酸进行洗涤吸收,洗涤吸收

分离出的尾气进入碱洗系统进行中和处理;s4:将脱气分离出来的二甲基二氯硅烷水解物先用稀盐酸依次进行一级水洗和二级水洗,然后再用脱盐水进行三级水洗,即可得到二甲基二氯硅烷水解物,一级水洗工序中稀盐酸浓度为29%wt,二甲基二氯硅烷水解物与稀盐酸的体积比为1:4;二级级水洗工序中稀盐酸浓度为3%wt,二甲基二氯硅烷水解物与稀盐酸的体积比为1:4,三级水洗工序中稀盐酸浓度为0.02%wt,二甲基二氯硅烷水解物与脱盐水的体积比为1:4,一级水洗工序的工作温度控制在20℃,二级水洗和三级水洗工序的工作温度控制在80℃;s5:将三级水洗分离出的稀盐酸回用到二级水洗工序中,将二级水洗分离出的稀盐酸回用到洗涤吸收工序中,将洗涤吸收后分离出的浓度为22%wt的浓盐酸回用到一级水洗工序中,洗涤吸收分离出的浓盐酸浓度为22%wt时,洗涤吸收过程需利用-15℃以下的冷冻水进行冷凝,将一级水洗分离出的稀盐酸再回用到水解反应中,所述一级水洗工序中还设置有新鲜盐酸进口,用于适时补充浓度为31%wt的新鲜盐酸,以维持系统平衡,三级水洗反应时采用脱盐水水洗,脱盐水在三级水洗后形成稀盐酸回到二级水洗、洗涤吸收和一级水洗回用,水量会消耗,会出现补水量小于用水量的情况,此时,向一级水洗反应外补浓度为31%wt的新鲜盐酸,使得稀盐酸在循环使用的过程中,不仅可以对整个系统进行补水,实现补水量和用水量平衡,维持整个系统平衡,而且既能实现二甲基二氯硅烷水解物的高效水解,又能实现较好的脱氯效果,提高氯化氢的回收效率。

10.本实施例1不仅能对二甲基二氯硅烷单体进行高效水洗脱氯,有效控制二甲基聚硅氧烷的粘度,提高氯化氢的回收率,具有较好的脱氯效果,氯化氢的回收率能够达到102%以上;而且在能够有效保证水洗酸浓度的前提下,既能维持系统补水量和用水量的平衡,又能实现二甲基二氯硅烷水解物的水洗和脱吸,大幅的提高了二甲基二氯硅烷的产品质量,使最终获得的二甲基二氯硅氧烷中的粘度为15cp、氯含量为5ppmwt;另外,整个工艺过程不存在酸水外排的现象,有效的节约了废水处理的成本,能够产生较好的经济效益。

11.实施例2本实施例2所述的一种稳定控制的二甲基二氯硅烷水解工艺,按下列步骤进行:s1:将二甲基二氯硅烷单体与浓度为45%wt的浓盐酸在水解系统内进行水解反应, 二甲基二氯硅烷单体与盐酸的体积比为1:18,水解反应产生的氯化氢气体进入净化系统进行净化处理,水解反应的工作压力为0.28mpa,工作温度为40℃,二甲基二氯硅烷单体采用盐酸水解,可以实现氯化氢气体和二甲基二氯硅烷的水解脱吸,氯化氢气体经过净化后,直接供氯甲烷合成使用;s2:将水解反应产生的二甲基二氯硅烷水解物在脱气系统内进行脱气分离,脱气分离的工作压力为0.06mpa,将脱气分离的压力降低至微正压,脱气分离因压力变化能够将二甲基二氯硅烷水解物的氯化氢气体完全的分离出来;s3:将脱气分离出的氯化氢气体在吸收塔内利用稀盐酸进行洗涤吸收,洗涤吸收分离出的尾气进入碱洗系统进行中和处理;s4:将脱气分离出来的二甲基二氯硅烷水解物先用稀盐酸依次进行一级水洗和二级水洗,然后再用脱盐水进行三级水洗,即可得到二甲基二氯硅烷水解物,一级水洗工序中稀盐酸浓度为30%wt,二甲基二氯硅烷水解物与稀盐酸的体积比为1:8;二级级水洗工序中稀盐酸浓度为6%wt,二甲基二氯硅烷水解物与稀盐酸的体积比为1:8,三级水洗工序中稀盐

酸浓度为0.1%wt,二甲基二氯硅烷水解物与脱盐水的体积比为1:8,一级水洗工序的工作温度控制在25℃,二级水洗和三级水洗工序的工作温度控制在85℃;s5:将三级水洗分离出的稀盐酸回用到二级水洗工序中,将二级水洗分离出的稀盐酸回用到洗涤吸收工序中,将洗涤吸收后分离出的浓度为25%wt的浓盐酸回用到一级水洗工序中,洗涤吸收分离出的浓盐酸浓度为25%wt时,洗涤吸收过程需利用-15℃以下的冷冻水进行冷凝,将一级水洗分离出的稀盐酸再回用到水解反应中,所述一级水洗工序中还设置有新鲜盐酸进口,用于适时补充浓度为31%wt的新鲜盐酸,以维持系统平衡,三级水洗反应时采用脱盐水水洗,脱盐水在三级水洗后形成稀盐酸回到二级水洗、洗涤吸收和一级水洗回用,水量会消耗,会出现补水量小于用水量的情况,此时,向一级水洗反应外补浓度为31%wt的新鲜盐酸,使得稀盐酸在循环使用的过程中,不仅可以对整个系统进行补水,实现补水量和用水量平衡,维持整个系统平衡,而且既能实现二甲基二氯硅烷水解物的高效水解,又能实现较好的脱氯效果,提高氯化氢的回收效率。

12.本实施例2不仅能对二甲基二氯硅烷单体进行高效水洗脱氯,有效控制二甲基聚硅氧烷的粘度,提高氯化氢的回收率,具有较好的脱氯效果,氯化氢的回收率能够达到102%以上;而且在能够有效保证水洗酸浓度的前提下,既能维持系统补水量和用水量的平衡,又能实现二甲基二氯硅烷水解物的水洗和脱吸,大幅的提高了二甲基二氯硅烷的产品质量,使最终获得的二甲基二氯硅氧烷中的粘度为20cp、氯含量为5ppmwt;另外,整个工艺过程不存在酸水外排的现象,有效的节约了废水处理的成本,能够产生较好的经济效益。

13.实施例3本实施例3所述的一种稳定控制的二甲基二氯硅烷水解工艺,按下列步骤进行:s1:将二甲基二氯硅烷单体与浓度为47%wt的浓盐酸在水解系统内进行水解反应, 二甲基二氯硅烷单体与盐酸的体积比为1:20,水解反应产生的氯化氢气体进入净化系统进行净化处理,水解反应的工作压力为0.30mpa,工作温度为50℃,二甲基二氯硅烷单体采用盐酸水解,可以实现氯化氢气体和二甲基二氯硅烷的水解脱吸,氯化氢气体经过净化后,直接供氯甲烷合成使用;s2:将水解反应产生的二甲基二氯硅烷水解物在脱气系统内进行脱气分离,脱气分离的工作压力为0.08mpa,将脱气分离的压力降低至微正压,脱气分离因压力变化能够将二甲基二氯硅烷水解物的氯化氢气体完全的分离出来;s3:将脱气分离出的氯化氢气体在吸收塔内利用稀盐酸进行洗涤吸收,洗涤吸收分离出的尾气进入碱洗系统进行中和处理;s4:将脱气分离出来的二甲基二氯硅烷水解物先用稀盐酸依次进行一级水洗和二级水洗,然后再用脱盐水进行三级水洗,即可得到二甲基二氯硅烷水解物,一级水洗工序中稀盐酸浓度为33%wt,二甲基二氯硅烷水解物与稀盐酸的体积比为1:10;二级级水洗工序中稀盐酸浓度为8%wt,二甲基二氯硅烷水解物与稀盐酸的体积比为1:10,三级水洗工序中稀盐酸浓度为0.2%wt,二甲基二氯硅烷水解物与脱盐水的体积比为1:10,一级水洗工序的工作温度控制在30℃,二级水洗和三级水洗工序的工作温度控制在90℃;s5:将三级水洗分离出的稀盐酸回用到二级水洗工序中,将二级水洗分离出的稀盐酸回用到洗涤吸收工序中,将洗涤吸收后分离出的浓度为31%wt的浓盐酸回用到一级水洗工序中,洗涤吸收分离出的浓盐酸浓度为22~31%wt时,洗涤吸收过程需利用-15℃以下

的冷冻水进行冷凝,将一级水洗分离出的稀盐酸再回用到水解反应中,所述一级水洗工序中还设置有新鲜盐酸进口,用于适时补充浓度为31%wt的新鲜盐酸,以维持系统平衡,三级水洗反应时采用脱盐水水洗,脱盐水在三级水洗后形成稀盐酸回到二级水洗、洗涤吸收和一级水洗回用,水量会消耗,会出现补水量小于用水量的情况,此时,向一级水洗反应外补浓度为31%wt的新鲜盐酸,使得稀盐酸在循环使用的过程中,不仅可以对整个系统进行补水,实现补水量和用水量平衡,维持整个系统平衡,而且既能实现二甲基二氯硅烷水解物的高效水解,又能实现较好的脱氯效果,提高氯化氢的回收效率。

14.本实施例3不仅能对二甲基二氯硅烷单体进行高效水洗脱氯,有效控制二甲基聚硅氧烷的粘度,提高氯化氢的回收率,具有较好的脱氯效果,氯化氢的回收率能够达到102%以上;而且在能够有效保证水洗酸浓度的前提下,既能维持系统补水量和用水量的平衡,又能实现二甲基二氯硅烷水解物的水洗和脱吸,大幅的提高了二甲基二氯硅烷的产品质量,使最终获得的二甲基二氯硅氧烷中的粘度为25cp、氯含量为8ppmwt;另外,整个工艺过程不存在酸水外排的现象,有效的节约了废水处理的成本,能够产生较好的经济效益。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。