1.本发明属于涂装技术领域,具体涉及一种汽车车身无遮蔽多色涂装工艺。

背景技术:

2.随着现代社会的不断发展,人们对汽车产品的需求也愈加多元化。其中车身的双色、多色个性化涂装在国际上已成为提升整车魅点、增加效益的重要手段。在完成两色及以上的图案的车身涂装时,传统的喷涂工艺主要采用手工喷枪或喷涂机器人设备,在工艺流程中采用人工遮蔽-喷涂-卸除遮蔽的方式,费力费时,施工时漆雾飞溅,污染环境,涂层质量也难以满足要求。

3.目前市场上销售的几乎所有的黑顶/悬浮顶/腰线套色汽车产品采用的涂装工艺基本都是通过人工遮蔽的方式实现的,主要的工艺流程如下:

4.1、按照正常的涂装工艺完成第一个颜色的整车喷涂,通常包含色漆-闪干-清漆-清漆烘干;

5.2、第一遍喷涂烘干后人工采用分色胶带和遮蔽膜沿分色线将车身不喷涂第二遍颜色的区域遮蔽,避免第二遍喷涂过程中漆雾污染第一遍颜色区域;

6.3、遮蔽后的车身再次进入面漆线完成第二遍套色区域喷涂,包含色漆-闪干-清漆-清漆烘干;

7.4、第二遍喷涂烘干后人工将分色胶带和遮蔽膜卸除,再对分色线区域进行必要的处理后,完成整车打磨抛光处理。

8.根据不同的分色方案,单台车身的遮蔽和卸遮蔽的人工操作时间通常需要20-60分钟,同时需要消耗胶带和遮蔽膜材料。人工遮蔽的方式无法实现一些复杂的图案,另外针对多种颜色方案可能需要多次遮蔽、喷涂、烘干会带来漆面外观不良,漆膜性能下降等问题。

9.另外,现有技术中公开了一种轨道机车表面无遮蔽套色喷涂面漆的方法,所述的无遮蔽套色喷涂面漆的方法中两种颜色的分色界限是采用在第一道色漆表面喷涂第二道色漆边界线,分出明显边界,然后再进行大面积第二道色漆喷涂,再采用相同的方式喷涂第一道色漆形成另一条明显边界达成双色效果。在施工过程中采用的高压无气喷枪喷涂技术,仅用于轨道机车这类大平面工件的喷涂。

10.现有技术中公开了一种汽车多色车身的套色涂装工艺方法,所述的多色车身的套色涂装工艺方法还是在传统的涂装工艺流程的范畴内,通过采用分色胶带和遮蔽膜对分色区域进行遮蔽,在通过多次喷涂、烘干、卸遮蔽、抛光修饰的方式完成多色车身的喷涂。

11.现有技术中还公开了一种汽车车身套色涂装工艺,所述的车身套色涂装工艺是先对车身套色区进行色漆喷涂和烘干后,在通过遮蔽套色区,然后再进行主色的整车喷涂。该工艺依然需要分色遮蔽的人工操作,脱离不了传统套色工艺遮蔽-卸遮蔽的藩篱。

技术实现要素:

12.针对现有技术中存在的人工遮蔽的方式无法实现一些复杂的图案以及多次遮蔽、喷涂、烘干带来漆面外观不良、漆膜性能下降等问题,本发明提供了一种汽车车身无遮蔽多色涂装工艺,该装工艺通过应用无遮蔽精密喷涂专用设备,取消多色喷涂过程中反复人工遮蔽-卸遮蔽的繁琐工序,大大提升了生产效率,同时能够灵活应用于多种施工场景,以满足客户对于车身外观的个性化需求。

13.本发明通过如下技术方案实现:

14.一种汽车车身无遮蔽多色涂装工艺,具体包括如下步骤:

15.步骤一:电泳车身;

16.步骤二:车身位置矫正;

17.步骤三:车身扫描校验;

18.步骤四:喷涂色漆;

19.步骤五:色漆晾干;

20.步骤六:预烘干;

21.步骤七:清漆喷涂;

22.步骤八:清漆烘干;

23.步骤九:整车工艺的清漆烘干;

24.步骤十:抛光修饰,交车。

25.进一步地,步骤一具体如下:

26.按照3c2b工艺进行中涂及中涂烘干或者按照紧凑型工艺进行预喷涂,然后喷涂第一遍色喷喷涂和水分预烘干。

27.进一步地,步骤二具体如下:

28.车身进入多色喷涂区域后,通过视觉相机对车身的实际位置进行拍照定位,并根据车身定位自动矫正无遮蔽喷涂设备的喷涂轨迹。

29.进一步地,步骤三具体如下:

30.对喷涂区域的车身型面进行扫描,通过与模型数据进行比对,自动矫正优化喷涂轨迹。

31.进一步地,步骤五具体如下:

32.色漆喷涂施工后在进行下一步工序前,对色漆漆膜进行晾干,晾干时间为3-7min;

33.步骤六具体如下:

34.烘干温度60-80℃,烘干时间10-30分钟。

35.进一步地,步骤七具体如下:

36.采用喷涂机器人或者手工喷枪对多色部位或者整车进行正常罩光清漆喷涂。

37.进一步地,步骤八具体如下:

38.烘干固化温度为140℃,保温时间为20min;

39.步骤九具体如下:

40.采用低温清漆,烘干固化温度为80℃,保温时间为20min。

41.进一步地,步骤一还包括套色准备,具体地是采用1200#砂纸对喷涂区域进行打磨处理,提高附着力,对整车进行擦净处理,将附着在车身内外表面的打磨灰和其他污染清理

干净。

42.进一步地,步骤七还包括零件遮蔽及遮蔽卸除,具体如下:

43.针对不需要喷涂的部位进行遮蔽操作,且清漆烘干后将遮蔽件卸除,然后对车身进行打磨抛光处理。

44.进一步地,所述不需要喷涂的部位包括车轮、挡风玻璃、后视镜及车门开启把手。

45.与现有技术相比,本发明的优点如下:

46.本发明一种汽车车身无遮蔽多色涂装工艺是在完整的第一道色漆涂层或者色漆-清漆完成涂层的表面进行多个套色颜色的喷涂,喷涂过程中采用无遮蔽精密喷涂专用设备,该设备采用多孔矩阵式喷嘴,在喷涂过程中无油漆飞溅过喷,喷涂后涂膜边缘分界清晰。施工过程中通过控制臂对喷头运动轨迹的控制和喷嘴对每个出漆孔独立进行开启和关闭控制,从而灵活实现不同图案的喷涂施工。,施工过程中无需对多种颜色边界进行反复搭接喷涂处理,将一次性直接喷涂施工的工艺流程嵌套在正常的涂装工艺流程中,摒弃了传统的遮蔽-卸遮蔽的工艺流程,提高生产效率的同时,也为实现更为复杂的个性化套色车身图案提供给了有效方法;

47.该涂装工艺不受工件结构的限制,通过轨迹设计和表面扫描校验,能够精确地对汽车车身的平面、立面及复杂型面进行施工,并能够灵活应用于涂装车间生产及整车改装等多个场景。

附图说明

48.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

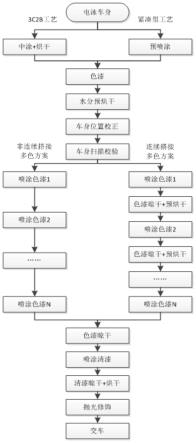

49.图1是本发明的一种实施例工艺流程图;

50.图2是本发明的另一种实施例工艺流程图。

具体实施方式

51.为清楚、完整地描述本发明所述技术方案及其具体工作过程,结合说明书附图,本发明的具体实施方式如下:

52.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

53.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

54.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示

例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

55.实施例1

56.本实施例的工艺流程是在涂装车间生产线漆后车身生产过程中第一遍色漆喷涂完成后,直接进行多色喷涂,再整车进行清漆喷涂,形成色漆-多色漆-清漆的涂层体系。

57.本实施例的工艺流程如下:

58.非连续搭接多色方案:整车第一遍底色喷涂-水分预烘干-车身位置矫正-车身扫描校验-喷涂色漆1-喷涂色漆2

‑……

喷涂色漆n-色漆晾干-喷涂清漆-清漆晾干-烘干-抛光修饰-交车;

59.连续搭接多色方案:整车第一遍底色喷涂-水分预烘干-车身位置矫正-车身扫描校验-喷涂色漆1-色漆晾干-预烘干-喷涂色漆2-色漆晾干-预烘干

‑……

喷涂色漆n-色漆晾干-喷涂清漆-清漆晾干-烘干-抛光修饰-交车;

60.如图1所示,为本实施例的一种汽车车身无遮蔽多色涂装工艺的流程示意图,所述涂装工艺具体包括如下步骤:

61.步骤一:电泳车身;

62.按照3c2b工艺进行中涂及中涂烘干或者按照紧凑型工艺进行预喷涂,然后喷涂第一遍色喷喷涂和水分预烘干;

63.步骤二:车身位置矫正;

64.车身进入多色喷涂区域后,通过视觉相机对车身的实际位置进行拍照定位,并根据车身定位自动矫正无遮蔽喷涂设备的喷涂轨迹;

65.步骤三:车身扫描校验;

66.对喷涂区域的车身型面进行扫描,尤其是针对曲率变化较大的表面区域和复杂的喷涂图案,通过与模型数据进行比对,自动矫正优化喷涂轨迹;

67.步骤四:喷涂色漆;

68.根据多色方案喷涂对应的颜色和形状;

69.步骤五:色漆晾干;

70.色漆喷涂施工后在进行下一步工序前,对色漆漆膜进行晾干,晾干时间通常为3-7min,具体根据色漆材料要求。另外根据每道色漆喷涂的过程和车身到下一工序的时间,优化晾干过程;

71.步骤六:预烘干;

72.对于连续搭接多色方案,为了避免搭接位置两种色漆出现互溶破坏分色线,需要在下一个搭接颜色喷涂前对色漆进行预烘干,烘干温度60-80℃,烘干时间10-30分钟,具体根据色漆材料要求。

73.步骤七:清漆喷涂;

74.采用喷涂机器人或者手工喷枪对多色部位或者整车进行正常罩光清漆喷涂;

75.步骤八:清漆烘干;

76.生产线漆后白车身应用场景可以采用常规高温清漆,烘干固化温度为140℃,保温时间为20min;

77.步骤九:整车工艺的清漆烘干;

78.对于整车改造应用场景,为了避免高温固化过程中损伤整车的塑料件,需要采用低温清漆,烘干固化温度为80℃,保温时间为20min,具体根据清漆材料要求。

79.步骤十:抛光修饰,交车。

80.实施例2

81.本实施例的工艺流程是在完成正常车身全涂层工艺后,在清漆层上在进行多色喷涂和清漆喷涂,形成色漆-清漆-多色漆-清漆的涂层体系。该种流程有两个应用场景,即涂装车间生产线漆后车身生产过程和整车装配后的多色改装。

82.本实施例的工艺流程如下:

83.非连续搭接多色方案:整车第一遍底色喷涂-水分预烘干-套色准备-车身位置矫正-车身扫描校验-喷涂色漆1-喷涂色漆2

‑……

喷涂色漆n-色漆晾干-预烘干-非车身零件遮蔽-喷涂清漆-清漆晾干-烘干-抛光修饰-交车;

84.连续搭接多色方案:整车第一遍底色喷涂-水分预烘干-套色准备-车身位置矫正-车身扫描校验-喷涂色漆1-色漆晾干-预烘干-喷涂色漆2-色漆晾干-预烘干

‑……

喷涂色漆n-色漆晾干-预烘干-非车身零件遮蔽-喷涂清漆-清漆晾干-烘干-抛光修饰-交车。

85.如图2所示,为本实施例的一种汽车车身无遮蔽多色涂装工艺的流程示意图,所述涂装工艺具体包括如下步骤:

86.步骤一:电泳车身;

87.按照3c2b工艺进行中涂及中涂烘干或者按照紧凑型工艺进行预喷涂,然后喷涂第一遍色喷喷涂和水分预烘干;

88.还包括套色准备,具体地是采用1200#砂纸对喷涂区域进行打磨处理,提高附着力,对整车进行擦净处理,将附着在车身内外表面的打磨灰和其他污染清理干净;

89.步骤二:车身位置矫正;

90.车身进入多色喷涂区域后,通过视觉相机对车身的实际位置进行拍照定位,并根据车身定位自动矫正无遮蔽喷涂设备的喷涂轨迹;

91.步骤三:车身扫描校验;

92.对喷涂区域的车身型面进行扫描,尤其是针对曲率变化较大的表面区域和复杂的喷涂图案,通过与模型数据进行比对,自动矫正优化喷涂轨迹;

93.步骤四:喷涂色漆;

94.根据多色方案喷涂对应的颜色和形状;

95.步骤五:色漆晾干;

96.色漆喷涂施工后在进行下一步工序前,对色漆漆膜进行晾干,晾干时间通常为3-7min,具体根据色漆材料要求。另外根据每道色漆喷涂的过程和车身到下一工序的时间,优化晾干过程;

97.步骤六:预烘干;

98.对于连续搭接多色方案,为了避免搭接位置两种色漆出现互溶破坏分色线,需要

在下一个搭接颜色喷涂前对色漆进行预烘干,烘干温度60-80℃,烘干时间10-30分钟,具体根据色漆材料要求。另外针对装配后车身改装过程,为了避免喷涂清漆前遮蔽非车身零件过程中对色漆漆膜的破坏和污染,同样也需要预烘干;

99.步骤七:清漆喷涂;

100.采用喷涂机器人或者手工喷枪对多色部位或者整车进行正常罩光清漆喷涂;

101.零件遮蔽:针对装配后车身,为了避免喷涂清漆时对车轮、挡风玻璃、后视镜、车门开启把手等零件造成污染,对不需要喷涂的部位进行遮蔽操作;该遮蔽流程与传统的套色车身遮蔽不同,是整车改造应用场景中单独的过程;

102.步骤八:清漆烘干;

103.烘干固化温度为140℃,保温时间为20min。

104.步骤九:整车工艺的清漆烘干;

105.对于整车改造应用场景,为了避免高温固化过程中损伤整车的塑料件,需要采用低温清漆,烘干固化温度为80℃,保温时间为20min,具体根据清漆材料要求。

106.步骤十:遮蔽卸除:清漆烘干后需要将遮蔽件卸除,然后对车身进行打磨抛光处理。

107.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

108.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

109.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。