维生素a微胶囊及其制备方法

技术领域

1.本发明涉及包囊技术领域,特别涉及维生素a微胶囊及其制备方法。

背景技术:

2.维生素a是人体维持正常代谢和机能所必需的一种脂溶性维生素,缺乏维生素a会导致视觉、发育、皮肤等多方面出现问题。例如:维生素a可构成视觉细胞内感光物质,参与视网膜杆状细胞内视紫红质合成。当维生素a缺乏时,人眼暗适应时间延长,对弱光敏感度降低,严重时可造成夜盲症。再例如:维生素a具有类似类固醇激素作用,能促进机体生长和发育。当维生素a缺乏时,会出现发育不良、生长停滞等问题。再例如:维生素a有助于皮脂产生,维持皮肤和头发中水分含量,促进真皮层胶原蛋白生成,维持头发和皮肤健康,对包括头发和皮肤在内的所有身体组织都很重要。

3.维生素a及其衍生物很容易被异构化或氧化,对光、氧气、高温或活泼金属离子特别敏感,在光、氧气、高温或活泼金属离子下暴露,容易刺激皮肤引发红肿、瘙痒、紧绷等问题,这一特性限制了维生素a开发与应用。目前主要利用壁材将维生素a包埋,形成维生素a微胶囊化来使用,提高使用过程中的稳定性。其特点是:第一,维生素a能够被包裹保存于非常小的密封胶囊中;第二,该微胶囊可通过轻微机械作用如摩擦或挤压而破裂,即释放出封装其中的内容物。

4.关于微胶囊的制备研究很多,其中复合凝聚法是很常见的一种。复合凝聚法是基于当带有相反电荷的两种胶体粒子混合时,由于相互电荷吸引产生液液相分离,而引发复合凝聚的过程。但是现有复合凝聚法制成的微胶囊,为避免过程中乳液不稳定而结冻,所控制的芯壁比通常小于2。

技术实现要素:

5.基于此,本发明提供一种维生素a微胶囊及其制备方法,可以获得具有高芯壁比,且具有较高的包埋率的维生素a微胶囊。

6.本发明第一方面提供一种维生素a微胶囊的制备方法。其技术方案如下:

7.一种维生素a微胶囊的制备方法,包括以下步骤:

8.步骤1、混合壁材、芯材和第一有机溶剂,得油相,其中,所述芯材包括维生素a,所述维生素a与壁材的质量比为(1~9):1;混合乳化剂和水,得水相;

9.步骤2、混合所述水相和第二有机溶剂,加入所述油相,第一搅拌至形成饱和状态乳液,再加入水,第二搅拌至形成微胶囊,干燥;

10.步骤3、若所得微胶囊的包埋率<90%,则调整所述乳化剂的用量,重复步骤1和步骤2,至所得微胶囊中的包埋率≥90%。

11.在其中一些实施例中,所述维生素a与壁材的质量比为(3~9):1,所述乳化剂占水相总质量的百分比为5wt%~13wt%,所述水相和油相的体积比为(8~12):1。

12.所述第一有机溶剂和第二有机溶剂通常是能够溶解或分散油可溶性物质或油非

可溶性物质以及溶解和分散壁材的有机溶剂。第一有机溶剂的作为油相的溶剂,用于溶解壁材和芯材。可选地,所述壁材与第一有机溶剂的质量体积比为(1~2)g:25ml。第二有机溶剂的作用是在溶剂效应下,使微胶囊保持圆球形状。可选地,所述水相和第二有机溶剂的体积比为(8~12):1。

13.在其中一些实施例中,所述第一有机溶剂和第二有机溶剂分别独立地选自乙酸乙酯。不同于醛类等有毒固化剂以及氯代等有毒溶剂,使用乙酸乙酯作为有机溶剂,可以提高微胶囊的安全性。

14.在其中一些实施例中,所述乳化剂选自聚乙烯醇(pva)、脂肪醇聚氧乙烯醚硫酸钠(aes)和直链烷基苯磺酸钠(las)中的一种或几种。优选地,所述乳化剂为pva。

15.在其中一些实施例中,所述壁材为聚甲基丙烯酸甲酯(pmma)。pmma具有低密度、高强度、高透光率,且含有17%自由羧基的有点。

16.在其中一些实施例中,所述芯材还包括抗氧化剂。

17.在其中一些实施例中,所述维生素a和所述抗氧化剂的质量比为(10~20):1。

18.在其中一些实施例中,所述抗氧化剂选自丁基羟基茴香醚(bha)、2,6-二叔丁基对甲酚(bht)和特丁基对苯二酚(tbqa)中的一种或几种。优选地,所述抗氧化剂为bha。

19.在其中一些实施例中,所述油相的制备方法包括以下步骤:先将所述壁材溶解于所述第一有机溶剂中,再加入所述芯材,均质。

20.优选地,将所述壁材溶解于所述第一有机溶剂中的过程中,还包括加热处理的步骤。通过加热处理,使第一有机溶剂完全溶解所述壁材。

21.可选地,混合所述水相和第二有机溶剂在环境温度为30~60℃下进行。进一步优选地,混合所述水相和第二有机溶剂在环境温度为35~50℃下进行。

22.可以理解地,环境温度可以由水浴提供。

23.在其中一些实施例中,于所述水相和第二有机溶剂的混合溶中加入所述油相的速率为1秒/滴~10秒/滴。

24.可选地,将所述油相逐滴且匀速地滴加至所述水相和第二有机溶剂的混合溶中。可以理解地,1滴油相的体积为0.05ml~0.10ml。

25.在其中一些实施例中,于所述水相和第二有机溶剂的混合溶中加入所述油相的环境温度为30~60℃。优选地,于所述水相和第二有机溶剂的混合溶中加入所述油相的环境温度35~50℃。

26.在其中一些实施例中,所述第一搅拌和第二搅拌的搅拌速率各自独立地为100rpm~1000rpm。

27.可选地,混合所述水相和第二有机溶剂的第一搅拌的速度为200rpm~400rpm,时间为5~20min。

28.可选地,于所述水相和第二有机溶剂的混合溶中加入所述油相的第一搅拌的速度为200rpm~400rpm。

29.可选地,形成所述饱和状态乳液后,环境温度逐渐恢复至常温。

30.可选地,加入水的方法为滴加水。可以是逐滴且匀速地将水滴加至所述饱和状态乳液中。在其中一些实施例中,水滴加的速率为1秒/滴~10秒/滴。

31.优选地,所述第二搅拌的搅拌速率为100rpm~700rpm,时间为5~50min。

32.进一步优选地,加入水时的第二搅拌的搅拌速率为500rpm~700rpm,水滴加完毕后,第二搅拌的搅拌速率从500rpm~700rpm逐渐降低至100rpm~300rpm。

33.进一步优选地,水滴加完毕后,第二搅拌的持续时间为20min~30min。

34.在其中一些实施例中,所述干燥的温度不高于20℃。

35.干燥后,分离可得维生素a微胶囊粉体。

36.本发明第二方面提供一种维生素a微胶囊,其通过转相乳化法制备而成;其制备原料包括芯材、壁材,乳化剂和有机溶剂,所述芯材包括维生素a,所述维生素a与壁材的质量比为(1~9):1;

37.所述维生素a微胶囊的包埋率≥90%。

38.在一个实施例中,所述有机溶剂包括第一有机溶剂和第二有机溶剂。

39.在一个实施例中,所述芯材还包括抗氧化剂。

40.所述芯材、壁材,乳化剂、抗氧化剂、第一有机溶剂和第二有机溶剂如上所述。

41.所述转相乳化法的工艺参数如上所述。

42.与传统方案相比,本发明具有以下有益效果:

43.区别于复合凝聚法制备维生素a微胶囊,本发明尝试采用转相乳化法制备维生素a微胶囊。经过发明人大量研究发现,在采用转相乳化法制备维生素a微胶囊时,乳化剂的添加量对最终制备的维生素a微胶囊的形貌、尺寸和壁厚具有连续性、规律性的影响,基于这一发现,发明人通过对乳化剂的添加量进行控制,可以在维生素a与壁材的质量比为(1~9):1的范围内,制备得到高包埋率的维生素a微胶囊。而在维生素a与壁材的质量比为(1~9):1的范围内,制备得到高包埋率的维生素a微胶囊意味着无需顾虑高芯壁比不能具有较高的包埋率问题,在在维生素a与壁材的质量比为(1~9):1的范围内维生素a微胶囊可以自由选择,进而无障碍地实现不同的控释的需求。

44.此外,本发明的第一有机溶剂和第二有机溶剂可以无需选择醛类等有毒固化剂以及氯代等有毒溶剂,提高了微胶囊的安全性。

附图说明

45.图1为实施例6~10的微胶囊的显微镜图;

46.图2为实施例11~15的微胶囊的显微镜图;

47.图3为实施例16~20的微胶囊的显微镜图;

48.图4为实施例21~25的微胶囊的显微镜图。

具体实施方式

49.以下结合具体实施例对本发明作进一步详细的说明。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明公开内容理解更加透彻全面。

50.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

51.术语

52.除非另外说明或存在矛盾之处,本文中使用的术语或短语具有以下含义:

53.本发明中,涉及“和/或”、“或/和”、“及/或”的选择范围包括两个或两个以上相关所列项目中任一个项目,也包括相关所列项目的任意的和所有的组合,所述任意的和所有的组合包括任意的两个相关所列项目、任意的更多个相关所列项目、或者全部相关所列项目的组合。需要说明的是,当用至少两个选自“和/或”、“或/和”、“及/或”的连词组合连接至少三个项目时,应当理解,该技术方案毫无疑问地包括均用“逻辑与”连接的技术方案,还毫无疑问地包括均用“逻辑或”连接的技术方案。比如,“a及/或b”包括a、b和a b三种并列方案。又比如,“a,及/或,b,及/或,c,及/或,d”的技术方案,包括a、b、c、d中任一项(也即均用“逻辑或”连接的技术方案),也包括a、b、c、d的任意的和所有的组合,也即包括a、b、c、d中任两项或任三项的组合,还包括a、b、c、d的四项组合(也即均用“逻辑与”连接的技术方案)。

54.本发明中,涉及“多个”、“多种”、“多次”、“多元”等,如无特别限定,指在数量上大于2或等于2。例如,“一种或多种”表示一种或大于等于两种。

55.本发明中,涉及“优选”、“更好”、“更佳”、“为宜”仅为描述效果更好的实施方式或实施例,应当理解,并不构成对本发明保护范围的限制。

56.本发明中,涉及“进一步”、“更进一步”、“特别”等用于描述目的,表示内容上的差异,但并不应理解为对本发明保护范围的限制。

57.本发明中,涉及“可选地”、“可选的”、“可选”,指可有可无,也即指选自“有”或“无”两种并列方案中的任一种。如果一个技术方案中出现多处“可选”,如无特别说明,且无矛盾之处或相互制约关系,则每项“可选”各自独立。

58.本发明中,涉及“第一方面”、“第二方面”、“第三方面”、“第四方面”等中,术语“第一”、“第二”、“第三”、“第四”等仅用于描述目的,不能理解为指示或暗示相对重要性或数量,也不能理解为隐含指明所指示的技术特征的重要性或数量。而且“第一”、“第二”、“第三”、“第四”等仅起到非穷举式的列举描述目的,应当理解并不构成对数量的封闭式限定。

59.本发明中,以开放式描述的技术特征中,包括所列举特征组成的封闭式技术方案,也包括包含所列举特征的开放式技术方案。

60.本发明中,涉及到数值区间(也即数值范围),如无特别说明,可选的数值分布在上述数值区间内视为连续,且包括该数值范围的两个数值端点(即最小值及最大值),以及这两个数值端点之间的每一个数值。如无特别说明,当数值区间仅仅指向该数值区间内的整数时,包括该数值范围的两个端点整数,以及两个端点之间的每一个整数,在本文中,相当于直接列举了每一个整数,比如t为选自1~10的整数,表示t为选自由1、2、3、4、5、6、7、8、9和10构成的整数组的任一个整数。此外,当提供多个范围描述特征或特性时,可以合并这些范围。换言之,除非另有指明,否则本文中所公开之范围应理解为包括其中所归入的任何及所有的子范围。

61.本发明中的温度参数,如无特别限定,既允许为恒温处理,也允许在一定温度区间内存在变动。应当理解的是,所述的恒温处理允许温度在仪器控制的精度范围内进行波动。允许在如

±

5℃、

±

4℃、

±

3℃、

±

2℃、

±

1℃的范围内波动。

62.本发明中,涉及到百分比含量,如无特别说明,对于固液混合和固相-固相混合均指质量百分比,对于液相-液相混合指体积百分比。

63.本发明中,涉及到百分比浓度,如无特别说明,均指终浓度。所述终浓度,指添加成

分在添加该成分后的体系中的占比。

64.本发明中,%(w/w)与wt%均表示重量百分比,%(v/v)指体积百分比,%(w/v)指质量体积百分数。

65.以下结合具体实施例和对比例进行进一步说明,以下具体实施例中所涉及的原料,若无特殊说明,均可来源于市售,所使用的仪器,若无特殊说明,均可来源于市售,所涉及到的工艺,如无特殊说明,均为本领域技术人员常规选择。

66.实施例1

67.本实施例提供一种纤维素a微胶囊及其制备方法,具体如下:

68.一种维生素a微胶囊,所述维生素a微胶囊的制备原料为壁材、芯材、第一有机溶剂、第二有机溶剂、乳化剂。其中,壁材为pmma,芯材为维生素a和抗氧化剂,抗氧化剂为bha,第一有机溶剂为乙酸乙酯,第二有机溶剂为乙酸乙酯。乳化剂为pva,pva占水相总质量的百分比为5wt%。其中,维生素a与pmma的质量比为1:1。

69.上述维生素a微胶囊的制备方法的步骤如下:

70.步骤1、量取25.00ml乙酸乙酯,向上述乙酸乙酯中加入1.5000g pmma,均质2min后加热处理直至pmma溶解。向上述溶液中加入0.0750g bha和1.5000g维生素a,均质30秒,制成均一油相;

71.量取50.00ml 5wt%pva的水溶液,作为水相。

72.步骤2、向上述水相中加入5.00ml乙酸乙酯,将上述混合溶液置于45℃水浴中,设置转速为400rpm,混匀,再以10秒/滴的速度,向上述混合溶液中匀速滴加5ml上述油相,同时以400rpm的转速,搅拌至形成饱和状态乳液。从水浴锅中取出液体,逐渐恢复至常温,同时将转速调至600rpm,采用滴加的方式加入50ml蒸馏水,加入蒸馏水时的转速为600rpm,蒸馏水滴加完毕后,先在600rpm下搅拌5min,然后在400rpm下搅拌5min,然后在200rpm下搅拌20min,干燥,分离得维生素a微胶囊。

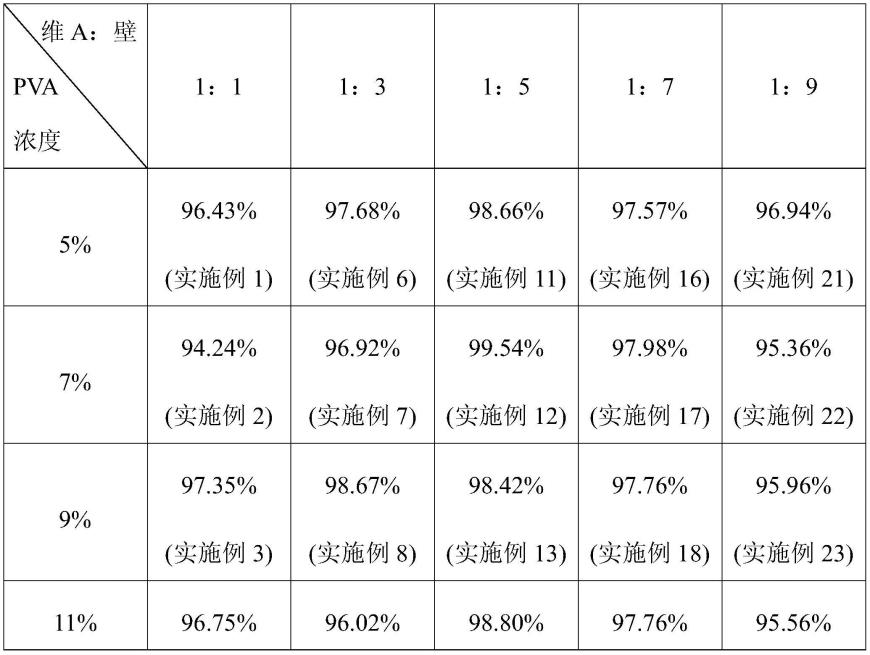

73.步骤3、测得微胶囊的包埋率为96.43%,记录于表1。

74.表1

[0075][0076][0077]

实施例2

[0078]

本实施例提供一种维生素a微胶囊及其制备方法,参见实施例1的维生素a微胶囊的制备方法,与实施例1的主要区别在于,乳化剂pva占水相总质量的百分比为7wt%。具体地,在步骤1中,量取50.00ml 7wt%pva的水溶液。

[0079]

所得微胶囊的包埋率见表1。

[0080]

实施例3

[0081]

本实施例提供一种维生素a微胶囊及其制备方法,参见实施例1的维生素a微胶囊的制备方法,与实施例1的主要区别在于,乳化剂pva占水相总质量的百分比为9wt%。具体地,在步骤1中,量取50.00ml 9wt%pva的水溶液。

[0082]

所得微胶囊的包埋率见表1。

[0083]

实施例4

[0084]

本实施例提供一种维生素a微胶囊及其制备方法,参见实施例1的维生素a微胶囊的制备方法,与实施例1的主要区别在于,乳化剂pva占水相总质量的百分比为11wt%。具体地,在步骤1中,量取50.00ml 11wt%pva的水溶液。

[0085]

所得微胶囊的包埋率见表1。

pmma,均质2min后加热处理直至pmma溶解。向上述溶液中加入0.3750g bha和7.5000g维生素a,均质30秒,制成均一油相。

[0107]

所得微胶囊的包埋率见表1,所得微胶囊的显微镜图见图2a。

[0108]

实施例12

[0109]

本实施例提供一种纤维素a微胶囊及其制备方法,参见实施例1的维生素a微胶囊的制备方法,与实施例11的主要区别在于,乳化剂pva占水相总质量的百分比为7wt%。具体地,在步骤1中,量取50.00ml 7wt%pva的水溶液。

[0110]

所得微胶囊的包埋率见表1,所得微胶囊的显微镜图见图2b。

[0111]

实施例13

[0112]

本实施例提供一种纤维素a微胶囊及其制备方法,参见实施例1的维生素a微胶囊的制备方法,与实施例11的主要区别在于,乳化剂pva占水相总质量的百分比为9wt%。具体地,在步骤1中,量取50.00ml 9wt%pva的水溶液。

[0113]

所得微胶囊的包埋率见表1,所得微胶囊的显微镜图见图2c。

[0114]

实施例14

[0115]

本实施例提供一种纤维素a微胶囊及其制备方法,参见实施例1的维生素a微胶囊的制备方法,与实施例11的主要区别在于,乳化剂pva占水相总质量的百分比为11wt%。具体地,在步骤1中,量取50.00ml 11wt%pva的水溶液。

[0116]

所得微胶囊的包埋率见表1,所得微胶囊的显微镜图见图2d。

[0117]

实施例15

[0118]

本实施例提供一种纤维素a微胶囊及其制备方法,参见实施例1的维生素a微胶囊的制备方法,与实施例11的主要区别在于,乳化剂pva占水相总质量的百分比为13wt%。具体地,在步骤1中,量取50.00ml 13wt%pva的水溶液。

[0119]

所得微胶囊的包埋率见表1,所得微胶囊的显微镜图见图2e。

[0120]

从图2可以看出,当维生素a与pmma的质量比为5:1时,随着pva的添加量的增加,微胶囊的形貌、尺寸和壁厚呈现连续性、规律性的变化,可以通过调整pva的添加量,实现不同的控释需求。同时结合表1,此时,微胶囊的包埋率保持在较高的水平。

[0121]

实施例16

[0122]

本实施例提供一种纤维素a微胶囊及其制备方法,参见实施例1的维生素a微胶囊的制备方法,与实施例1的主要区别在于,维生素a与pmma的质量比为7:1,同时抗氧化剂的用量不同。具体地,在步骤1中,量取25.00ml乙酸乙酯,向上述乙酸乙酯中加入1.5000g pmma,均质2min后加热处理直至pmma溶解。向上述溶液中加入0.5250g bha和10.5000g维生素a,均质30秒,制成均一油相。

[0123]

所得微胶囊的包埋率见表1,所得微胶囊的显微镜图见图3a。

[0124]

实施例17

[0125]

本实施例提供一种纤维素a微胶囊及其制备方法,参见实施例1的维生素a微胶囊的制备方法,与实施例16的主要区别在于,乳化剂pva占水相总质量的百分比为7wt%。具体地,在步骤1中,量取50.00ml 7wt%pva的水溶液。

[0126]

所得微胶囊的包埋率见表1,所得微胶囊的显微镜图见图3b。

[0127]

实施例18

[0128]

本实施例提供一种纤维素a微胶囊及其制备方法,参见实施例1的维生素a微胶囊的制备方法,与实施例16的主要区别在于,乳化剂pva占水相总质量的百分比为9wt%。具体地,在步骤1中,量取50.00ml 9wt%pva的水溶液。

[0129]

所得微胶囊的包埋率见表1,所得微胶囊的显微镜图见图3c。

[0130]

实施例19

[0131]

本实施例提供一种纤维素a微胶囊及其制备方法,参见实施例1的维生素a微胶囊的制备方法,与实施例16的主要区别在于,乳化剂pva占水相总质量的百分比为11wt%。具体地,在步骤1中,量取50.00ml 11wt%pva的水溶液。

[0132]

所得微胶囊的包埋率见表1,所得微胶囊的显微镜图见图3d。

[0133]

实施例20

[0134]

本实施例提供一种纤维素a微胶囊及其制备方法,参见实施例1的维生素a微胶囊的制备方法,与实施例16的主要区别在于,乳化剂pva占水相总质量的百分比为13wt%。具体地,在步骤1中,量取50.00ml 13wt%pva的水溶液。

[0135]

所得微胶囊的包埋率见表1,所得微胶囊的显微镜图见图3e。

[0136]

从图3可以看出,当维生素a与pmma的质量比为7:1时,随着pva的添加量的增加,微胶囊的形貌、尺寸和壁厚呈现连续性、规律性的变化,可以通过调整pva的添加量,实现不同的控释需求。同时结合表1,此时,微胶囊的包埋率保持在较高的水平。

[0137]

实施例21

[0138]

本实施例提供一种纤维素a微胶囊及其制备方法,参见实施例1的维生素a微胶囊的制备方法,与实施例1的主要区别在于,维生素a与pmma的质量比为9:1,同时抗氧化剂的用量不同。具体地,在步骤1中,量取25.00ml乙酸乙酯,向上述乙酸乙酯中加入1.5000g pmma,均质2min后加热处理直至pmma溶解。向上述溶液中加入0.6750g bha和13.5000g维生素a,均质30秒,制成均一油相。

[0139]

所得微胶囊的包埋率见表1,所得微胶囊的显微镜图见图4a。

[0140]

实施例22

[0141]

本实施例提供一种纤维素a微胶囊及其制备方法,参见实施例1的维生素a微胶囊的制备方法,与实施例21的主要区别在于,乳化剂pva占水相总质量的百分比为7wt%。具体地,在步骤1中,量取50.00ml 7wt%pva的水溶液。

[0142]

所得微胶囊的包埋率见表1,所得微胶囊的显微镜图见图4b。

[0143]

实施例23

[0144]

本实施例提供一种纤维素a微胶囊及其制备方法,参见实施例1的维生素a微胶囊的制备方法,与实施例21的主要区别在于,乳化剂pva占水相总质量的百分比为9wt%。具体地,在步骤1中,量取50.00ml 9wt%pva的水溶液。

[0145]

所得微胶囊的包埋率见表1,所得微胶囊的显微镜图见图4c。

[0146]

实施例24

[0147]

本实施例提供一种纤维素a微胶囊及其制备方法,参见实施例1的维生素a微胶囊的制备方法,与实施例21的主要区别在于,乳化剂pva占水相总质量的百分比为11wt%。具体地,在步骤1中,量取50.00ml 11wt%pva的水溶液。

[0148]

所得微胶囊的包埋率见表1,所得微胶囊的显微镜图见图4d。

[0149]

实施例25

[0150]

本实施例提供一种纤维素a微胶囊及其制备方法,参见实施例1的维生素a微胶囊的制备方法,与实施例21的主要区别在于,乳化剂pva占水相总质量的百分比为13wt%。具体地,在步骤1中,量取50.00ml 13wt%pva的水溶液。

[0151]

所得微胶囊的包埋率见表1,所得微胶囊的显微镜图见图4e。

[0152]

从图4可以看出,当维生素a与pmma的质量比为9:1时,随着pva的添加量的增加,微胶囊的形貌、尺寸和壁厚呈现连续性、规律性的变化,可以通过调整pva的添加量,实现不同的控释需求。同时结合表1,此时,微胶囊的包埋率保持在较高的水平。

[0153]

维生素a经过上述实施例1~25的方法进行微胶囊化形成粉末状产品,提高了维生素a稳定性以及利用率,制备过程安全性高,产品可在食品、日化、医药、农业等领域中添加与使用。

[0154]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0155]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。