一种分离回收mibk轻组分塔采出料的工艺

技术领域

1.本技术涉及mibk精馏分离技术领域,更具体地说,它涉及一种分离回收mibk轻组分塔采出料的工艺。

背景技术:

2.甲基异丁基酮(mibk)是一种优良的中沸点溶剂和重要的有机化工产品,主要应用于农业、医药、涂料、表面活性剂等领域。目前,工业上使用丙酮合成mibk工艺有三步法和一步法。其中一步法工艺是通过多功能催化剂的异步协同作用,同时发生缩合、脱水、加氢三个反应生成mibk,具有工艺流程简单,产品成本低等优点,因此成为当今mibk生产的主流工艺,国内装置也基本以一步法为生产工艺。

3.mibk生产工艺中一般设有mibk轻组分塔,会采出副产物kb-3,常常被作为燃料油廉价售卖。kb-3中的主要组成为丙酮、mibk、异丙醇和水,其中丙酮约占10%,mibk约占25%,异丙醇约占50%,水约占15%,此物料中含有大量可回收利用的物质,因此理论上可以通过精馏进行分步分离。

4.在四种物质中,丙酮沸点最低,可最先分离,而剩下三种物质异丙醇和水以及mibk和水都会形成共沸体系,其中ipa与水的共沸点为80.3℃,而mibk与水的共沸点为87.9℃。可以看出脱去物料中的水再通过精馏的方式就可以将物料分离,提纯出高含量的异丙醇,同时可以将丙酮和mibk进行回收来降低mibk的单耗。

5.对于上述的混合组分,技术人员常采用萃取精馏的方法,首先精馏出丙酮组份,再使用乙二醇等作为萃取剂将物料中的水份除去,通过精馏塔将乙二醇进行回收重新利用,最后通过精馏塔分离出异丙醇与mibk。此方法使用乙二醇等做萃取剂精馏,运行费用相对较高。

6.申请公布号为cn110054556a的中国专利申请文件公开了一种新型甲基异丁基甲酮除水工艺,提供一种能够降低甲基异丁基甲酮除水成本和原料耗用的新型甲基异丁基甲酮除水工艺,通过额外加入副产物异丙醇,通过三相共沸出去mibk中的水分,实现分离。这种工艺虽然除去了mibk中的水分,但却增加了分离异丙醇的能耗,除水效率也比较低。

技术实现要素:

7.为了改善mibk产物组分除水效率低的问题,本技术提供一种分离回收mibk轻组分塔采出料的工艺。

8.本技术提供一种分离回收mibk轻组分塔采出料的工艺,采用如下的技术方案:一种分离回收mibk轻组分塔采出料的工艺,包括如下步骤:s1:粗脱水:将mibk轻组分塔采出料通过吸收剂进行粗脱水,得到粗脱水产物和吸收剂反应物;所述吸收剂为固体碱、固体碱金属盐中的一种;s2:精脱水:将粗脱水产物采用渗透汽化工艺进一步去除水分后得到精脱水产物;s3:精馏:将精脱水产物进行精馏,依次采出丙酮、异丙醇和mibk。

9.通过采用上述技术方案,由于mibk轻组分塔采出料中除了丙酮、异丙醇和mibk外,还含有一定量的水,水、异丙醇和mibk会形成三元共沸体系,为分离带来很大的阻碍。本技术中采用固体碱和固体碱金属盐作为吸收剂,与mibk轻组分塔采出料混合后可以吸收其中的水分,同时固体碱和固体碱金属盐吸收水的同时会发生放热反应,释放出大量的热量,这些热量可以将粗脱水产物进行物料预加热,可以省去渗透汽化工艺中预热、汽化蒸发、过热工序所需的能源消耗,大大节省了生产成本。并且,经过吸收剂处理后的粗脱水产物中的含水量大幅度降低,减轻了渗透汽化工艺中膜组的运行压力,进一步提升了渗透汽化工艺的运行效率,进一步节省能源成本,提高分离产物的纯度,创造更多的经济价值。

10.优选的,所述步骤s1中,选择吸收剂为固体碱,然后将50%-80%质量占比的吸收剂反应物与水反应后制得碱液,然后将碱液用于需要碱的有机反应单元,将剩余吸收剂反应物与吸收剂混合用于步骤s1中进行粗脱水。

11.通过采用上述技术方案,优化和调整吸收剂的种类,选择固体碱作为吸收剂时,固体碱在吸收水分后可以反应形成碱液,并且释放大量的热量以供加热物料使用,同时这些碱液可以应用于多种需要碱环境或碱性原料的有机反应单元。并且,一部分吸收剂反应物可以与吸收剂混合后再次使用,提升吸收剂的利用率,进一步降低了生产成本,提高了产物的综合利用率。

12.优选的,所述固体碱为氧化钙、氢氧化钠、氢氧化钙、氢氧化钾中的至少一种。

13.通过采用上述技术方案,进一步试验固体碱的种类,选择氧化钙、氢氧化钠、氢氧化钙、氢氧化钾作为固体碱可以提高物料的加热效率,同时减少副产物的产率,进而提升分离产物的纯度。

14.优选的,所述需要碱的有机反应单元为ech皂化塔。

15.通过采用上述技术方案,ech皂化塔中可以利用碱液参与脱除hcl的幻化反应,进一步提高过程产物的利用率。

16.优选的,所述水包括a组水和b组水,所述a组水来自新水补充,所述b组水来自步骤s2渗透汽化工艺分离水。

17.通过采用上述技术方案,将一部分水分替换来自渗透汽化工艺的分离水,可以减少新水的用量,进一步节约生产成本,提升综合效益。

18.优选的,所述固体碱金属盐为碳酸钠、碳酸氢钠、碳酸钾、碳酸氢钾中的至少一种。

19.通过采用上述技术方案,进一步优化和调整固体碱金属的种类,选用碳酸钠、碳酸氢钠、碳酸钾、碳酸氢钾作为吸收剂时,在保证吸水效果的同时可以调控反应热的释放速率,降低粗脱水过程中出现物料局部过热的几率,保证生产活动的正常进行。

20.优选的,步骤s2中,渗透汽化工艺是采用渗透汽化膜组对粗脱水产物进行除水,所述渗透汽化模组由2-4个渗透汽化膜串联组成。

21.优选的,所述步骤s2中,进行渗透汽化工艺除水后,再将精脱水产物采用电渗析系统除水得到超脱水产物,所述电渗析系统除水工艺包括如下步骤:1)、设置电渗析膜堆,电渗析膜堆两侧设有阳极室和阴极室,阳极室和阴极室之间依次排列有若干组膜对,每组膜对由阳离子交换膜、隔板和阴离子交换膜组成,每组膜对之间构成料液室和接收室;2)、在精脱水产物中加入氯化钠制得悬浮体料液;

3)、开启电渗析膜堆,阳极室加载正电,阴极室加载负电,在料液室内循环悬浮体料液,在阳极室和阴极室内循环极液,在接收室内循环接收液,所述接收液为丙酮、异丙醇中的一种。

22.通过采用上述技术方案,经过渗透汽化工艺除水后,精脱水产物的含水量虽然得到很大程度上的下降,但物料中仍然含有一定量的水分,此时采用电渗析工艺进行除水,通过在精脱水产物中加入氯化钠后形成悬浮体料液,氯化钠会与物料中剩余的水形成水合离子,然后在电场力的作用下迁移至接收液中,同时接收液也具有很强的吸水性能,在料液室和接收室产生极差力,在极差力和电场力的共同作用下,进一步去除物料中的水分,最终使得超脱水产物的含水量达到0.2%以下,以便于后续的精馏分离操作。

23.优选的,所述步骤s2粗脱水产物在渗透汽化工艺处理前经过过滤处理。

24.通过采用上述技术方案,粗脱水产物经过过滤处理后,可以过滤掉可能存在的颗粒物体,减轻渗透汽化膜组的运行压力,同时也保护渗透汽化膜不受到污染、堵塞等。

25.优选的,所述步骤s3中,采出丙酮时设定露点温度为65℃-80℃。

26.优选的,所述步骤s3中,采出异丙醇时设定露点温度为85℃-110℃。

27.通过采用上述技术方案,优化和调整丙酮和异丙醇的采出露点温度,进一步提升丙酮和异丙醇的采出纯度和分离效率。

28.综上所述,本技术具有以下有益效果:1、由于本技术采用固体碱和固体碱金属盐作为吸收剂,对mibk轻组分塔采出料进行粗脱水,在去除大部分水分的同时也将粗脱水产物加热至合适的温度,然后再经过渗透汽化工艺脱水后得到含水量很低的精脱水产物,方便后续的精馏分离操作,能够得到纯度很高的丙酮、异丙醇和mibk分离产物。并且经过预加热的粗脱水产物可以大大节省渗透汽化工艺所需的能耗,节约的生产成本,提高了综合经济效益。

29.2、本技术中优选采用吸收剂、渗透汽化工艺和电渗析工艺协同使用,大大降低了生产成本,提高了生产效率和分离产物的纯度。

30.3、采用本技术的分离回收mibk轻组分塔采出料的工艺具有脱水效率高、生产成本低、分离产物纯度高的优点。

具体实施方式

31.以下结合实施例对本技术作进一步详细说明。

32.本技术实施例及对比例的原料除特殊说明以外均为普通市售。

33.本实施例和对比例的mibk轻组分塔采出料包括如下质量百分比的组分:丙酮5-15%、异丙醇40-55%、mibk 20-30%、余量为水。

34.进一步优选的,本实施例和对比例的mibk轻组分塔采出料包括如下质量百分比的组份:水15%、丙酮10%、异丙醇50%、mibk 25%。实施例

35.实施例1本实施例的分离回收mibk轻组分塔采出料的工艺,包括如下步骤:s1:粗脱水:s11:对mibk轻组分塔的采出料进行采集并储存至缓冲罐内待用;

s12:将吸收剂储存至脱水剂罐内待用;s13:将缓冲罐内的mibk轻组分塔采出料输送至粗脱水罐内,然后将脱水剂罐内的吸收剂输送至粗脱水管内,使mibk轻组分塔采出料与吸收剂充分混合,吸收mibk轻组分塔采出料内的水分,分离后得到粗脱水产物和吸收剂反应物;s2:精脱水:将初步吸收水分后的粗脱水产物输送至渗透汽化膜组中,渗透汽化膜组由2个渗透汽化膜串联组成,采用渗透汽化工艺进一步去除水分后得到精脱水产物;s3:精馏:s31:将精脱水产物输送至精馏塔内进行精馏,进料量为0.68m3/h,控制冷却水25t/h,蒸汽0.4t/h,控制塔顶温度为65℃,采出丙酮;s32:待丙酮采出完毕后,控制冷却水45t/h,蒸汽1.2t/h,调整塔顶温度为85℃,采出异丙醇;s33:待异丙醇采出完毕后,将塔釜料作为粗mibk产出即可。

36.其中,吸收剂为氢氧化钙。

37.实施例2本实施例的分离回收mibk轻组分塔采出料的工艺,包括如下步骤:s1:粗脱水:s11:对mibk轻组分塔的采出料进行采集并储存至缓冲罐内待用;s12:将吸收剂储存至脱水剂罐内待用;s13:将缓冲罐内的mibk轻组分塔采出料输送至粗脱水罐内,然后将脱水剂罐内的吸收剂输送至粗脱水管内,使mibk轻组分塔采出料与吸收剂充分混合,吸收mibk轻组分塔采出料内的水分,分离后得到粗脱水产物和吸收剂反应物;s2:精脱水:将初步吸收水分后的粗脱水产物经过过滤处理后输送至渗透汽化膜组中,渗透汽化膜组由4个渗透汽化膜串联组成,采用渗透汽化工艺进一步去除水分后得到精脱水产物;s3:精馏:s31:将精脱水产物输送至精馏塔内进行精馏,进料量为0.65m3/h,控制冷却水60t/h,蒸汽0.8t/h,控制塔顶温度为80℃,采出丙酮;s32:待丙酮采出完毕后,控制冷却水40t/h,蒸汽2.0t/h,调整塔顶温度为110℃,采出异丙醇;s33:待异丙醇采出完毕后,将塔釜料作为粗mibk产出即可。

38.其中,吸收剂由氢氧化钠、氢氧化钾按摩尔比1:1组成。

39.实施例3本实施例的分离回收mibk轻组分塔采出料的工艺,包括如下步骤:s1:粗脱水:s11:对mibk轻组分塔的采出料进行采集并储存至缓冲罐内待用;s12:将吸收剂储存至脱水剂罐内待用;s13:将缓冲罐内的mibk轻组分塔采出料输送至粗脱水罐内,然后将脱水剂罐内的吸收剂输送至粗脱水管内,使mibk轻组分塔采出料与吸收剂充分混合,吸收mibk轻组分塔采出料内的水分,分离后得到粗脱水产物和吸收剂反应物;s2:精脱水:将初步吸收水分后的粗脱水产物经过过滤处理后输送至渗透汽化膜

组中,渗透汽化膜组由3个渗透汽化膜串联组成,采用渗透汽化工艺进一步去除水分后得到精脱水产物;s3:精馏:s31:将精脱水产物输送至精馏塔内进行精馏,进料量为0.66m3/h,控制冷却水50t/h,蒸汽0.5t/h,控制塔顶温度为70℃,采出丙酮;s32:待丙酮采出完毕后,控制冷却水30t/h,蒸汽1.5t/h,调整塔顶温度为95℃,采出异丙醇;s33:待异丙醇采出完毕后,将塔釜料作为粗mibk产出即可。

40.其中,吸收剂为氧化钙。

41.实施例4本实施例的分离回收mibk轻组分塔采出料的工艺,包括如下步骤:s1:粗脱水:s11:对mibk轻组分塔的采出料进行采集并储存至缓冲罐内待用;s12:将吸收剂储存至脱水剂罐内待用;s13:将缓冲罐内的mibk轻组分塔采出料输送至粗脱水罐内,然后将脱水剂罐内的吸收剂输送至粗脱水管内,使mibk轻组分塔采出料与吸收剂充分混合,吸收mibk轻组分塔采出料内的水分,分离后得到粗脱水产物和吸收剂反应物;s14:将50%质量占比的吸收剂反应物分离后输送至脱水剂罐内,剩余的吸收剂反应物输送至水洗罐内,向水洗罐内加入水与吸收剂反应物充分反应后制得碱液,将碱液输送至ech皂化塔内使用;s2:精脱水:将初步吸收水分后的粗脱水产物经过过滤处理后输送至渗透汽化膜组中,渗透汽化膜组由3个渗透汽化膜串联组成,采用渗透汽化工艺进一步去除水分后得到精脱水产物;s3:精馏:s31:将精脱水产物输送至精馏塔内进行精馏,进料量为0.66m3/h,控制冷却水50t/h,蒸汽0.5t/h,控制塔顶温度为70℃,采出丙酮;s32:待丙酮采出完毕后,控制冷却水30t/h,蒸汽1.5t/h,调整塔顶温度为95℃,采出异丙醇;s33:待异丙醇采出完毕后,将塔釜料作为粗mibk产出即可。

42.其中,吸收剂为氧化钙。

43.实施例5本实施例的分离回收mibk轻组分塔采出料的工艺,包括如下步骤:s1:粗脱水:s11:对mibk轻组分塔的采出料进行采集并储存至缓冲罐内待用;s12:将吸收剂储存至脱水剂罐内待用;s13:将缓冲罐内的mibk轻组分塔采出料输送至粗脱水罐内,然后将脱水剂罐内的吸收剂输送至粗脱水管内,使mibk轻组分塔采出料与吸收剂充分混合,吸收mibk轻组分塔采出料内的水分,分离后得到粗脱水产物和吸收剂反应物;s14:将50%质量占比的吸收剂反应物分离后输送至脱水剂罐内,剩余的吸收剂反应物输送至水洗罐内,向水洗罐内加入水与吸收剂反应物充分反应后制得碱液,将碱液输

送至ech皂化塔内使用;其中,向水洗罐内加入的水包括a组水和b组水,a组水来自新水,b组水来自步骤s2中渗透汽化膜组的分离水,a组水和b组水的质量比为4:1;s2:精脱水:将初步吸收水分后的粗脱水产物经过过滤处理后输送至渗透汽化膜组中,渗透汽化膜组由3个渗透汽化膜串联组成,采用渗透汽化工艺进一步去除水分后得到精脱水产物和分离水;s3:精馏:s31:将精脱水产物输送至精馏塔内进行精馏,进料量为0.66m3/h,控制冷却水50t/h,蒸汽0.5t/h,控制塔顶温度为70℃,采出丙酮;s32:待丙酮采出完毕后,控制冷却水30t/h,蒸汽1.5t/h,调整塔顶温度为95℃,采出异丙醇;s33:待异丙醇采出完毕后,将塔釜料作为粗mibk产出即可。

44.其中,吸收剂为氧化钙。

45.实施例6本实施例的分离回收mibk轻组分塔采出料的工艺,包括如下步骤:s1:粗脱水:s11:对mibk轻组分塔的采出料进行采集并储存至缓冲罐内待用;s12:将吸收剂储存至脱水剂罐内待用;s13:将缓冲罐内的mibk轻组分塔采出料输送至粗脱水罐内,然后将脱水剂罐内的吸收剂输送至粗脱水管内,使mibk轻组分塔采出料与吸收剂充分混合,吸收mibk轻组分塔采出料内的水分,分离后得到粗脱水产物和吸收剂反应物;s14:将80%质量占比的吸收剂反应物分离后输送至脱水剂罐内,剩余的吸收剂反应物输送至水洗罐内,向水洗罐内加入水与吸收剂反应物充分反应后制得碱液,将碱液输送至ech皂化塔内使用;其中,向水洗罐内加入的水包括a组水和b组水,a组水来自新水,b组水来自步骤s2中渗透汽化膜组的分离水,a组水和b组水的质量比为4:1;s2:精脱水:s21:渗透汽化工艺:将初步吸收水分后的粗脱水产物经过过滤处理后输送至渗透汽化膜组中,渗透汽化膜组由3个渗透汽化膜串联组成,采用渗透汽化工艺进一步去除水分后得到精脱水产物和分离水;s22:电渗析除水工艺:1)、设置电渗析膜堆、极液罐、料液管和接收液罐,电渗析膜堆两侧设有阳极室和阴极室,阳极室和阴极室之间依次排列有50组膜对,每组膜对由阳离子交换膜、隔板和阴离子交换膜组成,阳离子交换膜每组膜对之间构成料液室和接收室,极液罐与极液室连通,料液室与料液罐连通,接收室与接收液罐连通;2)、在精脱水产物中加入氯化钠制得悬浮体料液,将悬浮体料液加入料液罐内待用;极液罐内加入质量分数为1%的硫酸钠溶液待用;3)、开启电渗析膜堆,阳极室加载正电,阴极室加载负电,控制膜堆电流密度为200a/

㎡

,在料液室内循环悬浮体料液,悬浮体料液的循环流量为2.5m3/h,在阳极室和阴极室内循环极液,极液的循环流量为3m3/h,在接收室内循环接收液,接收液的循环流量为3m3/h,接收液为丙酮;电渗析膜堆运行1h后排出料液室液体并进行过滤后得到超脱水产物。

46.s3:精馏:s31:将超脱水产物输送至精馏塔内进行精馏,进料量为0.66m3/h,控制冷却水50t/h,蒸汽0.5t/h,控制塔顶温度为70℃,采出丙酮;s32:待丙酮采出完毕后,控制冷却水30t/h,蒸汽1.5t/h,调整塔顶温度为95℃,采出异丙醇;s33:待异丙醇采出完毕后,将塔釜料作为粗mibk产出即可。

47.其中,吸收剂为氧化钙。

48.实施例7本实施例的分离回收mibk轻组分塔采出料的工艺,包括如下步骤:s1:粗脱水:s11:对mibk轻组分塔的采出料进行采集并储存至缓冲罐内待用;s12:将吸收剂储存至脱水剂罐内待用;s13:将缓冲罐内的mibk轻组分塔采出料输送至粗脱水罐内,然后将脱水剂罐内的吸收剂输送至粗脱水管内,使mibk轻组分塔采出料与吸收剂充分混合,吸收mibk轻组分塔采出料内的水分,分离后得到粗脱水产物和吸收剂反应物;s14:将80%质量占比的吸收剂反应物分离后输送至脱水剂罐内,剩余的吸收剂反应物输送至水洗罐内,向水洗罐内加入水与吸收剂反应物充分反应后制得碱液,将碱液输送至ech皂化塔内使用;其中,向水洗罐内加入的水包括a组水和b组水,a组水来自新水,b组水来自步骤s2中渗透汽化膜组的分离水,a组水和b组水的质量比为4:1;s2:精脱水:s21:渗透汽化工艺:将初步吸收水分后的粗脱水产物经过过滤处理后输送至渗透汽化膜组中,渗透汽化膜组由3个渗透汽化膜串联组成,采用渗透汽化工艺进一步去除水分后得到精脱水产物和分离水;s22:电渗析除水工艺:1)、设置电渗析膜堆、极液罐、料液管和接收液罐,电渗析膜堆两侧设有阳极室和阴极室,阳极室和阴极室之间依次排列有80组膜对,每组膜对由阳离子交换膜、隔板和阴离子交换膜组成,阳离子交换膜每组膜对之间构成料液室和接收室,极液罐与极液室连通,料液室与料液罐连通,接收室与接收液罐连通;2)、在精脱水产物中加入氯化钠制得悬浮体料液,将悬浮体料液加入料液罐内待用;极液罐内加入质量分数为1%的硫酸钠溶液待用;3)、开启电渗析膜堆,阳极室加载正电,阴极室加载负电,控制膜堆电流密度为250a/

㎡

,在料液室内循环悬浮体料液,悬浮体料液的循环流量为3m3/h,在阳极室和阴极室内循环极液,极液的循环流量为2.5m3/h,在接收室内循环接收液,接收液的循环流量为2.5m3/h,接收液为异丙醇;电渗析膜堆运行0.5h后排出料液室液体并进行过滤后得到超脱水产物。

49.s3:精馏:s31:将超脱水产物输送至精馏塔内进行精馏,进料量为0.66m3/h,控制冷却水50t/h,蒸汽0.5t/h,控制塔顶温度为70℃,采出丙酮;s32:待丙酮采出完毕后,控制冷却水30t/h,蒸汽1.5t/h,调整塔顶温度为95℃,采

出异丙醇;s33:待异丙醇采出完毕后,将塔釜料作为粗mibk产出即可。

50.其中,吸收剂为氧化钙。

51.实施例8本实施例的分离回收mibk轻组分塔采出料的工艺与实施例3的不同之处在于:步骤s1中,吸收剂为碳酸氢钠,其余的与实施例3相同。

52.实施例9本实施例的分离回收mibk轻组分塔采出料的工艺与实施例3的不同之处在于:步骤s1中,吸收剂由碳酸钠、碳酸钾、碳酸氢钾按摩尔比2:1:0.5组成,其余的与实施例3相同。

53.对比例对比例1本对比例的分离回收mibk轻组分塔采出料的工艺,包括如下步骤:s1:预精馏:将mibk轻组分塔的采出料输送至精馏塔内进行精馏,进料量为0.5m3/h,控制冷却水50t/h,蒸汽0.5t/h,控制塔顶温度为65℃,采出丙酮;s2:萃取精馏:待丙酮采出完毕后加入乙二醇,采出水相和乙二醇;s3:分离精馏:s31:待水相和乙二醇采出完毕后,控制进料量为0.68m3/h,控制冷却水30t/h,蒸汽1.5t/h,调整塔顶温度为85℃,采出异丙醇;s32:待异丙醇采出完毕后,将塔釜料作为粗mibk产出即可。

54.对比例2本对比例的分离回收mibk轻组分塔采出料的工艺,包括如下步骤:s1:粗脱水:s11:对mibk轻组分塔的采出料进行采集并储存至缓冲罐内待用;s12:将分子筛吸收剂储存至脱水剂罐内待用;s13:将缓冲罐内的mibk轻组分塔采出料输送至粗脱水罐内,然后将脱水剂罐内的分子筛吸收剂输送至粗脱水管内,使mibk轻组分塔采出料与分子筛吸收剂充分混合,吸收mibk轻组分塔采出料内的水分,分离后得到粗脱水产物和吸水后的分子筛吸收剂;s2:精脱水:将初步吸收水分后的粗脱水产物输送至渗透汽化膜组中,渗透汽化膜组由2个渗透汽化膜串联组成,采用渗透汽化工艺进一步去除水分后得到精脱水产物;s3:精馏:s31:将精脱水产物输送至精馏塔内进行精馏,进料量为0.68m3/h,控制冷却水50t/h,蒸汽0.5t/h,控制塔顶温度为65℃,采出丙酮;s32:待丙酮采出完毕后,控制冷却水30t/h,蒸汽1.5t/h,调整塔顶温度为85℃,采出异丙醇;s33:待异丙醇采出完毕后,将塔釜料作为粗mibk产出即可。

55.其中,分子筛吸收剂为西斯13x分子筛。

56.性能检测试验检测方法取实施例1-9以及对比例1-2中采出的异丙醇采用气相色谱法分析异丙醇纯度和

含水量,作为主要的产品质量检测指标。

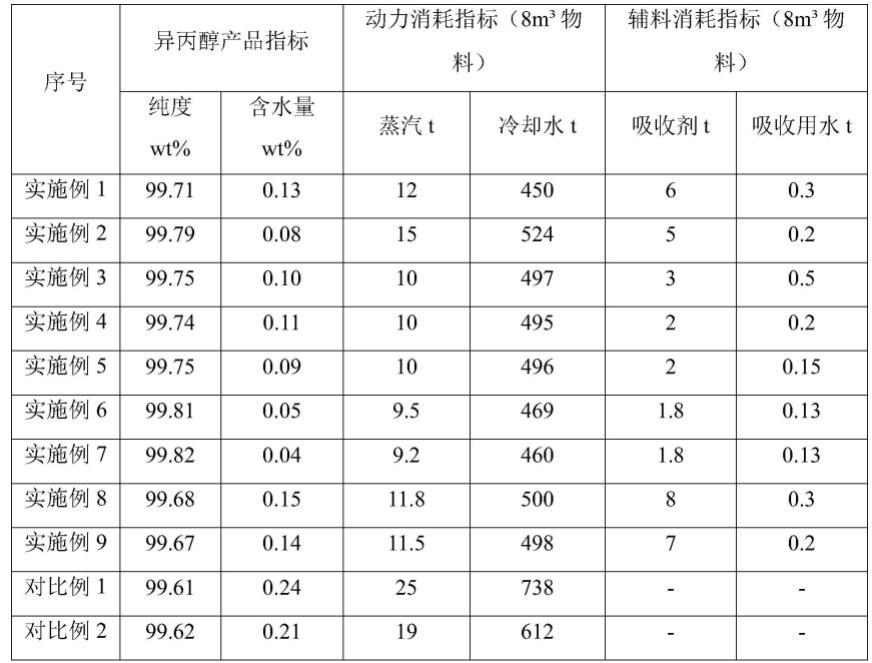

57.统计处理相同量(8m3)mibk轻组分塔采出料所需要消耗的蒸汽和冷却水量,以此来评价整体工艺的动力消耗指标;统计处理相同量(8m3)mibk轻组分塔采出料所需要消耗的吸收剂和水洗罐用水量,以此来评价整体工艺辅料消耗量检测指标,测试结果如表1所示。

58.表1实施例1-9以及对比例1-2的分离回收mibk轻组分塔采出料的工艺中产品质量及生产成本消耗测试数据分析实施例1-3以及对比例1并结合表1可以看出,采用本技术分离回收mibk轻组分塔采出料的工艺相比萃取精馏有着产品纯度高、含水量低、动力消耗低的显著优点,可以看出实施例3相较于对比例1的蒸汽消耗量下降了约60%,冷却水消耗量下降了约39%,生产成本更低。

59.分析实施例3-5并结合表1可以看出,将吸收剂进行循环,可显著降低吸收剂和吸收用水的消耗量,将后续气化渗透膜的分离水回收,可一定程度降低吸收用水的消耗量。实施例5相较于实施例3的吸收用水下降了约70%,大大节约了水资源。

60.分析实施例3、实施例6-7并结合表1可以看出,采用粗脱水、渗透汽化工艺脱水和电渗析工艺协同使用,可进一步降低含水量,提升产品纯度,可作为产品质量进一步的保障措施。可以看出实施例7中异丙醇的含水量相较于实施例3下降了约60%。

61.分析实施例1-3、实施例8-9、对比例2并结合表1可以看出,采用固体碱吸收水相比分子筛更能降低含水量,提高产品纯度,同时采用能与水发生化学反应的固体碱(氧化钙),相比仅能物理吸收的固体碱,更能降低含水量,提高产品纯度,减少吸收剂的消耗。

62.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人

员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。