1.本公开涉及材料技术领域,具体涉及一种可纺聚酰胺及其制备方法和制品。

背景技术:

2.与聚酰胺6纤维相比,常用双单体聚酰胺纤维,如聚酰胺66纤维、聚酰胺56纤维等,具有耐热性好、柔软、光滑等优点,具有良好的市场前景。

3.但是,聚酰胺66纤维、聚酰胺56纤维的熔体热稳定性相对较低,因此,聚酰胺66纤维、聚酰胺56纤维的可纺性相对较差,尤其是进行细旦丝(线密度在200-700dtex)的制备过程中,经常出现断丝等问题,导致制成率相对较低,制造成本升高。例如:在制备民用纤维时,聚酰胺66从切片制成纤维的过程较聚酰胺6高出1万多元每吨,聚酰胺56虽然在纺丝性上有一定改善,但制造成本仍然比较高。

技术实现要素:

4.本发明提供一种可纺聚酰胺及其制备方法和制品,以提高脂肪族聚酰胺,尤其是双单体脂肪族聚酰胺的可纺性,并降低含有双单体聚酰胺的细旦丝制造成本。

5.本公开第一方面提供一种可纺聚酰胺,所述可纺聚酰胺含有脂肪族聚酰胺;所述脂肪族聚酰胺内含有均匀分散的离子化合物,所述离子化合物含有阳离子包括杂环阳离子、杂链阳离子中的至少一个或多个;

6.所述杂环阳离子和所述杂链阳离子所含有的杂原子为n、p、s中的一种。

7.本公开第二方面提供一种可纺聚酰胺的制备方法,包括:以可纺聚酰胺单体为反应底料,采用聚合反应制备可纺聚酰胺;其中,在所述聚合反应结束前,至少将所述反应底料与至少一种本公开第一方面所述可纺聚酰胺所含有的离子化合物混合。

8.本公开第三方面提供一种制品,包括:本公开第一方面所述可纺聚酰胺。

9.与现有技术相比,本公开提供的一个或多个技术方案中,可纺聚酰胺含有脂肪族聚酰胺,脂肪族聚酰胺中所含有的离子化合物包括杂环阳离子、杂链阳离子中的至少一种,其中的杂原子为n、p、s中的一个或多个。发明人发现,这种离子化合物均匀分散在脂肪族聚酰胺中,可以与脂肪族聚酰胺的分子链充分、均匀的混合,从而改善脂肪族聚酰,尤其是双单体脂肪族聚酰胺的融熔体或纺丝液的润滑性,提高脂肪族聚酰胺,尤其是双单体脂肪族聚酰胺的可纺性,降低条干不匀率。

10.本公开离子化合物的阳离子具有自由基捕捉能力,可在脂肪族聚酰胺,尤其是双单体脂肪族聚酰胺熔融体纺丝时,有效阻碍脂肪族聚酰胺发生的热氧降解反应。基于此,当本技术脂肪族聚酰胺,尤其是双单体脂肪族聚酰胺受热形成的融熔体或形成的纺丝液在其受力纺丝时,脂肪族聚酰胺高分子链具有良好的流动性,从而提高脂肪族聚酰胺的可纺性。通过阻碍脂肪族聚酰胺发生的热氧降解反应,降低了脂肪族聚酰胺,尤其是双单体脂肪族聚酰胺纺丝时的断丝率。因此,本公开提供的可纺聚酰胺的细旦丝,尤其是双单体脂肪族聚酰胺的细旦丝,其制备成本显著降低。

11.此外,离子化合物的阴离子可部分破坏聚酰胺中的氢键,改善聚酰胺分子间的流动能力,并通过离子键吸附具有润滑性的阳离子。当聚酰胺受力时,聚酰胺中的短链不会大量的出现直接受力断裂,而是在离子化合物的润滑作用下进行一定程度的滑动,将应力分散至其余长链,起到均匀应力的作用,从而缓解应力集中现象,进而提高了聚酰胺的强度。同时,当聚酰胺分子链受力增加时,其分子链可在离子化合物的润滑作用下滑动呈现高度取向性,而高度取向的分子链可以承担较大应力,从而提高了聚酰胺的强度。不仅如此,聚酰胺分子链在离子化合物的润滑作用下滑动时,可通过滑动摩擦消耗外力功,转化为热能,进一步实现增强作用,尤其对聚酰胺纤维起到增强作用。

具体实施方式

12.为了使本发明所要解决的技术问题、技术方案、技术效果更加清楚明白,以下结合实施例对本发明技术方案进行清楚、完整地详细描述。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

13.本技术说明书和权利要求书中记载的基团和术语定义,包括其作为实例的定义、示例性的定义、优选的定义、表格中记载的定义、实施例中具体化合物的定义等,可以彼此之间任意组合和结合。这样的组合和结合后的基团定义及化合物结构,应当属于本技术说明书记载的范围内。

14.术语“卤素”指f、cl、br和i。换言之,f、cl、br和i在本说明书中可描述为“卤素”。

15.术语“c

2-c

20”应理解为表示具有2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19或20个碳原子,术语“c

1-20

的烷基”应理解为表示具有1~20个碳原子的直连或支链饱和一价烃基,优选为c

1-c

10

的烷基。“c

1-c

10

的烷基”应理解为优选表示具有1、2、3、4、5、6、7、8、9或10个碳原子的直连或支链饱和一价烃基。所述烷基是例如甲基、乙基、丙基、丁基、戊基、己基、异丙基、异丁基、仲丁基、叔丁基、异戊基、2-甲基丁基、1-甲基丁基、1-乙基丙基、1,2-二甲基丙基、新戊基、1,1-二甲基丙基、4-甲基戊基、3-甲基戊基、2-甲基戊基、1-甲基戊基、2-乙基丁基、1-乙基丁基、3,3-二甲基丁基、2,2-二甲基丁基、1,1-二甲基丁基、2,3-二甲基丁基、1,3-二甲基丁基或1,2-二甲基丁基等或它们的异构体。特别地,所述基团具有1、2、3、4、5、6个碳原子(“c

1-6

烷基”),例如甲基、乙基、丙基、丁基、异丙基、异丁基、仲丁基、叔丁基,更特别地,所述基团具有1、2或3个碳原子(“c

1-c3烷基”),例如甲基、乙基、正丙基或异丙基。

16.术语“c

5-c

20

芳香基”应理解为表示具有5~20个碳原子的一价芳香性或部分芳香性的单环、双环或三环烃环,优选“c

6-c

14

芳基”。

17.术语“c

6-14

芳基”应理解为优选表示具有6、7、8、9、10、11、12、13或14个碳原子的一价芳香性或部分芳香性的单环、双环或三环烃环(“c

6-c

14

芳基”),特别是具有6个碳原子的环(“c6芳基”),例如苯基;或联苯基,或者是具有9个碳原子的环(“c9芳基”),例如茚满基或茚基,或者是具有10个碳原子的环(“c

10

芳基”),例如四氢化萘基、二氢萘基或萘基,或者是具有13个碳原子的环(“c

13

芳基”),例如芴基,或者是具有14个碳原子的环(“c

14

芳基”),例如蒽基。

18.本公开示例性实施例提供一种制品,其含有可纺聚酰胺。该制品可以为含有可纺

聚酰胺的纤维制品,或者含有可纺聚酰胺的织物。该制品包括但不仅限于军工产品、橡胶骨架材料、安全气囊丝及绳、网、索类、篷布、工业滤布等领域;同时因其手感柔软、质感轻盈、悬垂性好、透气吸湿、弹性好、易于加工等良好的服用性,在高档缝纫线用丝、t恤衫用丝、雨伞面料、运动纺织品等领域拥有良好的市场前景。下面从产品和制备方法两个角度描述可纺聚酰胺。

19.本公开示例性实施例提供的可纺聚酰胺可以为双单体聚酰胺,如聚酰胺66、或单单体聚酰胺,如尼龙6、或脂肪族聚酰胺混合物,如聚酰胺66与聚酰胺6的混合物。所述脂肪族聚酰胺中均匀分散有离子化合物,该离子化合物含有阳离子和阴离子,该阳离子包括杂环阳离子、杂链阳离子中的至少一种。该杂环阳离子和杂链阳离子所含有的杂原子为n、p、s中的一个或多个。

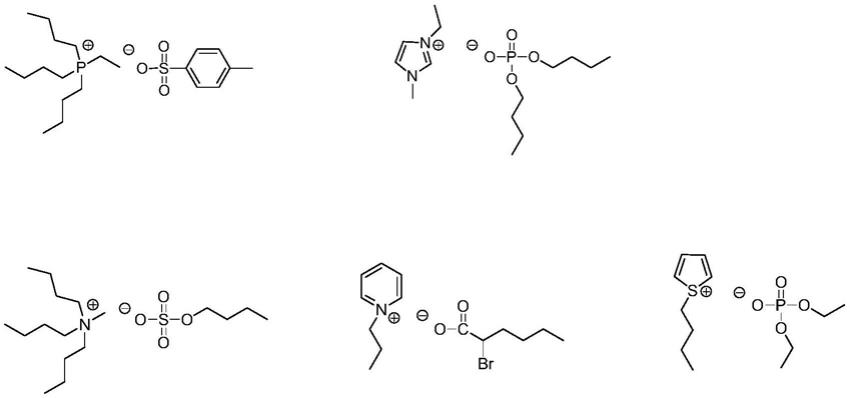

20.示例性的,上述杂环阳离子可以包括:

21.中的至少一种。

22.其中,r

1-r6相同或不同,所述r

1-r6为h、c

1-c

20

的烷基、c

5-c

20

的芳香基、1个~3个卤素、硝基、磺酸基或氰基中的一种。

23.上述杂链阳离子包括:

24.中的至少一种。

25.其中,r

7-r

10

相同或不同,所述r

7-r

10

为h、c

1-c

20

的烷基、c

5-c

20

的芳香基中的一种。

26.当r

1-r6和/或r

7-r

10

为c

1-c

20

的烷基、c

5-c

20

的芳香基中的至少一种,r

1-r6和/或r

7-r

10

含有取代基,该取代基为1个~3个卤素、硝基、磺酸基、氰基中至少一种。通过1个~3个卤素、硝基、磺酸基、氰基等至少一种极性取代基对c

1-c

20

的烷基、c

5-c

20

的芳香基进行取代,可改善c

1-c

20

的烷基、c

5-c

20

的芳香基分子链与聚酰胺的相容性,进而提高阳离子与聚酰胺的相容性。

27.脂肪族聚酰胺,尤其是双单体脂肪族聚酰胺,相比单单体脂肪族聚酰胺,由于其分子链相对较长,因此相互缠绕现象较严重,导致其在纺丝过程中,分子链的流动性较差,分子链容易受力断裂。同时,由于其融熔体的热稳定性比单单体脂肪族聚酰胺要差,因此在纺丝过程中更容易发生热氧降解反应,。

28.而上述阳离子的主要作用在于:当该离子化合物均匀分散在脂肪族聚酰胺中,且脂肪族聚酰胺受热处于熔融体状态时,一方面阳离子中的杂原子对熔融体内的脂肪族聚酰胺,尤其是双单体脂肪族聚酰胺分子链具有润滑作用,可提高熔融体的流动性,避免双单体脂肪族聚酰胺分子链纺丝时受力作用而不能及时流动产生断链现象。另一方面脂肪族聚酰胺受热熔融时,聚酰胺分子链,尤其是双单体脂肪族聚酰胺分子链,在有氧环境中受热会导

致出现热氧降解反应,该反应会导致聚酰胺分子链断链,进而导致纺丝过程中不断出现断裂点。而本公开阳离子具有自由基捕获能力,可在聚酰胺受热熔融时,首先捕获出现的自由基,阻止双单体脂肪族聚酰胺热氧降解反应的进行。以上两个方面的共同作用,一方面改善了双单体脂肪族聚酰胺熔体的流动性,提高了双单体脂肪族聚酰胺可纺性。另一方面降低了双单体脂肪族聚酰胺纺丝时的断纱次数,降低了双单体脂肪族聚酰胺纺丝,尤其是纺制细旦丝的纺丝成本。

29.示例性的,上述离子化合物含有的阴离子包括:有机酸阴离子、无机酸阴离子、酯类阴离子中的至少一种。该离子化合物含有的阴离子具有含有与氧原子成键的原子,所述原子可以为碳原子、硫原子或磷原子。在此基础上,离子化合物含有的阴离子包括:

30.中的至少一种。

31.其中,r

11

和r

12

不同或相同,r

11

和r

12

为h、c

1-c

20

的烷基、c

5-c

20

的芳香基中的一种。当r

11

和r

12

为h时,离子化合物含有的阴离子为无机酸阴离子或有机酸阴离子,当r

11

或r

12

为c

1-c

20

的烷基、c

5-c

18

的芳香基时,离子化合物含有的阴离子为酯类阴离子。

32.当r

11

和/或r

12

为c

1-c

20

的烷基、c

5-c

18

的芳香基中的至少一种,r

11

或r

12

含有取代基,取代基为1个~3个卤素、硝基、磺酸基、氰基中至少一种。通过1个~3个卤素、硝基、磺酸基、氰基等至少一种极性取代基对c

1-c

20

的烷基、c

5-c

20

的芳香基进行取代,可改善c

1-c

20

的烷基、c

5-c

20

的芳香基分子链与聚酰胺的相容性,进而提高阴离子与聚酰胺的相容性。

33.阴离子的主要作用在于:一方面c=o、p=o、s=o可破环脂肪族聚酰胺分子链间的氢键,改善脂肪族聚酰胺分子链,尤其是双单体脂肪族聚酰胺的流动性。另一方面当选用含有p、s杂原子的阴离子时,可在双单体脂肪族聚酰胺熔融体中进一步改善其熔体的流动性,进而进一步提高双单体脂肪族聚酰胺的可纺性。

34.此外,本公开示例性实施例的离子化合物加入聚酰胺中还起到增强的作用,尤其是对聚酰胺纤维起到增强作用。其原因在于:1.本公开离子化合物的阴离子可部分破坏脂肪族聚酰胺中的氢键,改善聚酰胺分子间的流动能力,并通过离子键吸附具有润滑性的阳离子。当脂肪族聚酰胺受力时,聚酰胺中的短链不会大量的出现直接受力断裂,而是在离子化合物的润滑作用下进行一定程度的滑动,将应力分散至其余长链,起到均匀应力的作用,从而缓解应力集中现象,进而提高了脂肪族聚酰胺的强度。2.脂肪族聚酰胺分子链受力增加时,其分子链可在离子化合物的润滑作用下滑动呈现高度取向性,而高度取向的分子链可以承担较大应力,从而提高了脂肪族聚酰胺的强度。3.脂肪族聚酰胺分子链在离子化合物的润滑作用下滑动时,可通过滑动摩擦消耗外力功,转化为热能,进一步实现增强作用。

35.根据离子化合物中阳离子和阴离子组合形式的不同,本公开示例性实施例的离子化合物可以是式1~式24所示离子化合物中的至少一种:

[0036][0037][0038]

式1~式24中,r

1-r6、r

7-r

10

、r

11

、r

12

的定义同上文所述。

[0039]

根据本公开的实施方案,该离子化合物中,r

1-r6相同或不同,彼此独立地从下列基团中选取:氢、c

1-6

烷基、1-3个卤素原子。r

7-r

10

相同或不同,彼此独立地从下列基团中选取:c

1-6

烷基、被1-3个卤素原子任选取代位取代的c

1-6

烷基。r

11

、r

12

相同或不同,彼此独立地从下列基团选取:氢、被1-3个卤素原子任选取代位取代的c

1-6

烷基。

[0040]

根据本公开示例性的实施方案,离子化合物选自如下化合物中的一种、两种、三种、四种或五种:

[0041][0042]

为了保证可纺聚酰胺具有良好的可纺性和具有足够的使用强度,本公开示例性实施例的可纺聚酰胺中,脂肪族聚酰胺中含有的离子化合物的质量含量大于0且小于等于10%wt。

[0043]

根据本公开示例性的实施方案,所述脂肪族聚酰胺由至少一种二元酸和至少一种二元胺缩聚得到,。

[0044]

本公开示例性实施例提供的可纺聚酰胺的制备方法中,可纺聚酰胺的制备原料至少含有可纺聚酰胺单体和至少一种离子化合物,该离子化合物为前文所述离子化合物。所述可纺聚酰胺单体中至少含有双单体聚酰胺的反应单体。

[0045]

本公开示例性实施例的制备方法包括:以可纺聚酰胺单体为反应底料,采用聚合反应制备可纺聚酰胺;其中,在聚合反应结束前,至少将所述反应底料与至少一种离子化合物混合。

[0046]

发明人发现:在脂肪族聚酰胺的制备过程中加入本公开离子化合物,离子化合物可与脂肪族聚酰胺分子链充分、均匀的混合,而很少形成团聚。均匀分散的离子化合物可以起到对脂肪族聚酰胺的增强作用和对双单体脂肪族聚酰胺可纺性的增强作用、降低双单体脂肪族聚酰胺纺丝断纱次数的作用。而将包括双单体脂肪族聚酰胺的可纺聚酰胺直接与本公开离子化合物共混结合,离子化合物会在可纺聚酰胺中形成团聚,团聚的离子化合物在可纺聚酰胺进行纺丝时,会对流动的聚酰胺分子链形成应力集中点,从而造成脂肪族聚酰胺分子链在应力集中点断链,进而提高了脂肪族聚酰胺纺丝时的断纱次数。

[0047]

本公开示例性实施例的制备方法包括聚合反应包括成盐段、预聚段和终聚段,该离子化合物在所述成盐段、预聚段和终聚段中的至少一个加入。其中:

[0048]

本公开示例性实施例的成盐段包括:在惰性气体保护下,将可纺聚酰胺单体,如二元酸和二元胺,制成尼龙盐溶液。尼龙盐质量浓度为20%~90%,并调节调节体系ph至尼龙盐质量浓度为10%时ph为7-10。

[0049]

本公开示例性实施例的尼龙盐质量浓度优选为40%~80%。

[0050]

本公开示例性实施例的预聚段包括:在惰性气体保护下,将尼龙盐溶液保压,压力控制在0.5mpa~10mpa(表压)。待体系温度升至200℃~300℃时,逐渐降至常压。该过程控制在0.5小时-6小时完成。

[0051]

本公开示例性实施例的保压阶段,压力优选控制在0.8mpa~8mpa(表压)。

[0052]

本公开示例性实施例的终聚段包括:在惰性气体保护下,待体系温度升至250℃~350℃时,抽真空使反应体系内压力降至(-0.01)mpa~(-0.1)mpa(表压),并维持1min~60min,得到聚酰胺。该过程控制在0.5小时-6小时完成。

[0053]

本公开示例性实施例的尼龙盐至少包括二元胺和二元酸以等摩尔形成的盐。在溶剂为水时,尼龙盐溶液则指尼龙盐的水溶液。发明人通过实验发现尼龙盐溶液的浓度对离子化合物的最终体现的性能存在一定影响,为最大程度的发挥离子化合物的效用,必须保证尼龙盐溶液的浓度在合适范围内。

[0054]

本公开示例性实施例的二元酸为5-18个碳原子的二元酸中的一种或多种混合而成,所述二元胺为5-18个碳原子的二元胺中的一种或多种混合而成。

[0055]

本公开示例性实施例的二元酸为:戊二酸、己二酸、癸二酸、十一碳二元酸、十二碳二元酸、十六碳二元酸中的一种。优选为己二酸。

[0056]

本公开示例性实施例的二元胺为:戊二胺、2-甲基-戊二胺、己二胺、庚二胺、壬二胺、癸二胺、十一碳二元胺、十二碳二元胺中的一种。优选为戊二胺、己二胺中的一种。

[0057]

本公开示例性实施例的为了改善聚酰胺在制备过程中的加工性能或制备所得产品的使用性能,根据需要,可在聚酰胺的制备过程中加入辅助添加剂。辅助添加剂包括:催化剂、封端剂、消泡剂、耐候剂、成核剂、抗静电剂、阻燃剂、抗紫外剂、消光剂中的一种或多种。

[0058]

本公开示例性实施例的辅助添加剂的总添加量不超过聚酰胺单体质量的10%。其中所述离子化合物的质量含量为100ppm至10%wt。例如:离子化合物的质量含量为500ppm至5%wt。又例如:离子化合物的质量含量为1000ppm至2%wt。例如为0.1%wt、0.5%wt、1%wt。此含量下,离子化合物的加入可显著改善聚酰胺的可纺性,并提高其冷却后的树脂材料或纤维材料强度。

[0059]

本公开示例性实施例的催化剂可以选择:磷酸、亚磷酸、次磷酸系的有机物或盐。

[0060]

本公开示例性实施例的封端剂包括单官能团的胺或单官能团的酸,如己胺、乙酸、己酸、苯甲酸等,也可以为二元胺或二元酸,如戊二胺、己二胺、己二酸、对苯二甲酸等。

[0061]

本公开示例性实施例的消泡剂为含硅化合物。如:无机二氧化硅粉末、聚二甲基硅氧烷等。

[0062]

本公开示例性实施例的耐候剂可以选择:苯二酚系化合物、水杨酸酯系化合物、苯并三唑系化合物、二苯甲酮系化合物、受阻胺系化合物等。

[0063]

本公开示例性实施例的成核剂可以选择:滑石、二氧化硅、高岭土、粘土、氮化硼等无机质微粒或金属氧化物、高熔点尼龙等。

[0064]

本公开示例性实施例的抗静电剂可以选择:烷基硫酸盐型阴离子系抗静电剂、季铵盐型阳离子系抗静电剂、聚氧乙烯山梨糖醇酐单硬脂酸酯等非离子系抗静电剂、甜菜碱系两性抗静电剂等。

[0065]

本公开示例性实施例的阻燃剂可以选择:三聚氰胺氰尿酸盐、氢氧化物(例如氢氧化镁、氢氧化铝等)、多磷酸铵、溴化聚苯乙烯、溴化聚苯醚、溴化聚碳酸酯、溴化环氧树脂或这些溴系阻燃剂与三氧化锑的组合等。

[0066]

本公开示例性实施例的抗紫外剂可以选择:2,4-二羟基二苯甲酮、2-羟基-4-正辛

氧基二苯甲酮、2-羟基-5-氯二苯甲酮、2-羟基-4-甲氧基二苯甲酮、单苯甲酸间苯二酚酯、水杨酸对辛基苯基酯和水杨酸-4-叔丁基苯基酯中至少一种。

[0067]

本公开示例性实施例的消光剂为二氧化钛、硅改性二氧化钛等无机物。

[0068]

本公开示例性实施例的辅助添加剂包括:聚酰胺单体质量0.03%的亚磷酸催化剂、聚酰胺单体质量1%的苯甲酸封端剂、聚酰胺单体质量0.6%的无机二氧化硅粉末消泡剂、聚酰胺单体质量1%的对水杨酸乙酯耐候剂、聚酰胺单体质量3%的多磷酸铵阻燃剂、聚酰胺单体质量0.2%的二氧化硅成核剂。

[0069]

本公开示例性实施例的辅助添加剂包括:聚酰胺单体质量2%的戊二胺封端剂、聚酰胺单体质量0.1%的2-羟基-4-甲氧基二苯甲酮抗紫外剂。

[0070]

本公开示例性实施例的辅助添加剂包括:聚酰胺单体质量2%的二氧化钛消光剂、聚酰胺单体质量2%的聚氧乙烯山梨糖醇酐单硬脂酸酯抗静电剂。

[0071]

为更详细的解释本技术技术方案,现将上述离子化合物1、离子化合物2、离子化合物3、离子化合物4、离子化合物5用于下面的具体实施例中,但具体实施例中的离子化合物不一定是本专利中最优的离子化合物,本领域人员可以通过简单的替换本技术限定的烷烃结构和取代基结构或阴阳离子互换实现性能进一步优化,但并不具备创造性,且仍在本专利保护范围内。

[0072]

为表征本技术离子化合物的作用,下述实施例中将本技术离子化合物基于本技术聚酰胺的制备方法制备添加后得到聚酰胺,根据需要对聚酰胺进行性能测试,或将聚酰胺纺丝后进行性能测试。本公开使用了以下表征方法进行性能表征:

[0073]

1、相对粘度

[0074]

乌氏粘度计浓硫酸法:准确称量干燥后的半芳香聚酰胺样品0.5

±

0.0004g,加入50ml浓硫酸(96%)溶解,在25℃恒温水浴槽中测量并记录浓硫酸流经时间t0和半芳香聚酰胺溶液流经时间t。

[0075]

相对粘度计算公式:相对粘度rv=t/t0。

[0076]

t

‑‑

溶液流经时间。

[0077]

t0

‑‑

溶剂流经时间。

[0078]

2、强力

[0079]

按gb/t14344-2008方法测定。

[0080]

3、条干不匀率

[0081]

按gb/t 14346-93方法测定。

[0082]

4、断纱次数

[0083]

计数通过纺丝和拉伸形成100千克细丝时发生的断纱次数。较少断纱次数被认为是指更好的可纺性。

[0084]

以下结合上述举例离子化合物,结合具体实施例、对比例和测试结果对本技术技术进行进一步具体表述。

[0085]

实施例1

[0086]

一种可纺聚酰胺,其制备方法包括:

[0087]

s1.成盐段:在20升聚合釜中通过抽真空充氮气的方式置换其中空气三遍,并用氮气保护,向其中加入6kg纯水,然后加入2.66kg己二胺,开动搅拌,加入3.34kg己二酸,制得

尼龙盐水溶液,用少量己二胺或己二酸将尼龙盐水溶液ph值调节到10%浓度时ph值为7.85,再加入30g离子化合物1和30g离子化合物4。

[0088]

s2.预聚段:将20升聚合釜油浴逐步升温至290℃,待釜内压力升至1.8mpa,开始排气,并继续加热升温。待体系温度达到242℃时,逐渐降至常压。该过程控制在3小时完成。

[0089]

s3.终聚段:待体系温度升至275℃时,抽真空使反应体系内压力降至-0.05mpa(表压),并维持15min,加压切粒,制得脂肪族聚酰胺66。该过程控制在1小时完成。80℃真空干燥12小时,进行理化性能检测及后续纺丝,检测结果示于表1。

[0090]

将上述干燥后的聚酰胺切片,连续喂入单螺杆挤压机中,经加热、挤压、熔融成熔体,单螺杆挤出机沿轴向分区控制,一区加热温度255℃、二区加热温度280℃、三区加热温度285℃,四区加热温度292℃,五区加热温度298℃,六区加热温度290℃,纺丝箱体温度286℃。再经熔体分配管到纺丝箱体中的纺丝计量泵精确计量,经等长管将上述熔体均匀分配到纺丝组件中,计量泵供给量60g/min,其转数25r/min。圆形喷丝板的孔数为72孔,喷丝孔径为0.25mm。在纺丝组件中混合好的熔体从喷丝板中喷出,从纺丝组件底部的喷丝板高压喷出形成纤维丝,纤维丝在恒温恒湿的侧吹风的条件下冷却成型,侧吹风的风温21℃,风湿75%,风速0.38m/s。冷却成形的丝束经过纺丝甬道后,经上油装置集束上油,所采用的纺丝速率为3200m/min,得到预牵伸丝。经性能测试,结果示于表1。

[0091]

实施例2

[0092]

一种可纺聚酰胺,其制备方法包括:

[0093]

s1.成盐段:在20升聚合釜中通过抽真空充氮气的方式置换其中空气三遍,并用氮气保护,向其中加入2.57kg纯水,然后加入2.66kg己二胺,开动搅拌,加入3.34kg己二酸,制得尼龙盐水溶液,用少量己二胺或己二酸将尼龙盐水溶液ph值调节到10%浓度时ph值为7.42,再加入1.2g次亚磷酸钠。

[0094]

s2.预聚段:将20升聚合釜油浴逐步升温至300℃,待釜内压力升至2.5mpa,再加入6g离子化合物2,开始排气,并继续加热升温。待体系温度达到245℃时,逐渐降至常压。该过程控制在6小时完成。

[0095]

s3.终聚段:待体系温度升至272℃时,抽真空使反应体系内压力降至-0.02mpa(表压),并维持40min,加压切粒,制得脂肪族聚酰胺66。该过程控制在2小时完成。80℃真空干燥12小时,进行理化性能检测及后续纺丝,检测结果示于表1。

[0096]

将上述干燥后的聚酰胺切片,连续喂入单螺杆挤压机中,经加热、挤压、熔融成熔体,单螺杆挤出机沿轴向分区控制,一区加热温度250℃、二区加热温度280℃、三区加热温度285℃,四区加热温度290℃,五区加热温度295℃,六区加热温度288℃,纺丝箱体温度286℃。再经熔体分配管到纺丝箱体中的纺丝计量泵精确计量,经等长管将上述熔体均匀分配到纺丝组件中,计量泵供给量60g/min,其转数25r/min。圆形喷丝板的孔数为72孔,喷丝孔径为0.25mm。在纺丝组件中混合好的熔体从喷丝板中喷出,从纺丝组件底部的喷丝板高压喷出形成纤维丝,纤维丝在恒温恒湿的侧吹风的条件下冷却成型,侧吹风的风温21℃,风湿75%,风速0.38m/s。冷却成形的丝束经过纺丝甬道后,经上油装置集束上油,所采用的纺丝速率为3200m/min,得到预牵伸丝。经性能测试,结果示于表1。

[0097]

实施例3

[0098]

一种可纺聚酰胺,其制备方法包括:

[0099]

s1.成盐段:在20升聚合釜中通过抽真空充氮气的方式置换其中空气三遍,并用氮气保护,向其中加入9kg纯水,然后加入2.66kg己二胺,开动搅拌,加入3.34kg己二酸,制得尼龙盐水溶液,用少量己二胺或己二酸将尼龙盐水溶液ph值调节到10%浓度时ph值为8.26,再加入0.6g布吕格曼h10。

[0100]

s2.预聚段:将20升聚合釜油浴逐步升温至280℃,待釜内压力升至1.0mpa,开始排气,并继续加热升温。待体系温度达到238℃时,逐渐降至常压。该过程控制在1小时完成。

[0101]

s3.终聚段:向20升聚合釜中加入0.6g离子化合物3,待体系温度升至278℃时,抽真空使反应体系内压力降至-0.08mpa(表压),并维持10min,加压切粒,制得脂肪族聚酰胺66。该过程控制在2小时完成。80℃真空干燥12小时,进行理化性能检测及后续纺丝,检测结果示于表1。

[0102]

将上述干燥后的聚酰胺切片,连续喂入单螺杆挤压机中,经加热、挤压、熔融成熔体,单螺杆挤出机沿轴向分区控制,一区加热温度250℃、二区加热温度280℃、三区加热温度285℃,四区加热温度292℃,五区加热温度295℃,六区加热温度290℃,纺丝箱体温度283℃。再经熔体分配管到纺丝箱体中的纺丝计量泵精确计量,经等长管将上述熔体均匀分配到纺丝组件中,计量泵供给量60g/min,其转数25r/min。圆形喷丝板的孔数为72孔,喷丝孔径为0.25mm。在纺丝组件中混合好的熔体从喷丝板中喷出,从纺丝组件底部的喷丝板高压喷出形成纤维丝,纤维丝在恒温恒湿的侧吹风的条件下冷却成型,侧吹风的风温21℃,风湿75%,风速0.38m/s。冷却成形的丝束经过纺丝甬道后,经上油装置集束上油,所采用的纺丝速率为3200m/min,得到预牵伸丝。经性能测试,结果示于表1。

[0103]

实施例4

[0104]

一种可纺聚酰胺,其制备方法包括:

[0105]

s1.成盐段:在20升聚合釜中通过抽真空充氮气的方式置换其中空气三遍,并用氮气保护,向其中加入6kg纯水,然后加入2.47kg己二胺,开动搅拌,加入3.53kg己二酸,制得尼龙盐水溶液,用少量己二胺或己二酸将尼龙盐水溶液ph值调节到10%浓度时ph值为7.92。再加入30g离子化物1和30g离子化合物5。

[0106]

s2.预聚段:将20升聚合釜油浴逐步升温至288℃,待釜内压力升至1.8mpa,开始排气,并继续加热升温。待体系温度达到242℃时,逐渐降至常压。该过程控制在3小时完成。

[0107]

s3.终聚段:待体系温度升至270℃时,抽真空使反应体系内压力降至-0.06mpa(表压),并维持20min,加压切粒,制得脂肪族聚酰胺56。该过程控制在3小时完成。80℃真空干燥12小时,进行理化性能检测及后续纺丝,检测结果示于表1。

[0108]

将上述干燥后的聚酰胺切片,连续喂入单螺杆挤压机中,经加热、挤压、熔融成熔体,单螺杆挤出机沿轴向分区控制,一区加热温度245℃、二区加热温度275℃、三区加热温度280℃,四区加热温度283℃,五区加热温度285℃,六区加热温度282℃,纺丝箱体温度280℃。再经熔体分配管到纺丝箱体中的纺丝计量泵精确计量,经等长管将上述熔体均匀分配到纺丝组件中,计量泵供给量60g/min,其转数25r/min。圆形喷丝板的孔数为72孔,喷丝孔径为0.25mm。在纺丝组件中混合好的熔体从喷丝板中喷出,从纺丝组件底部的喷丝板高压喷出形成纤维丝,纤维丝在恒温恒湿的侧吹风的条件下冷却成型,侧吹风的风温21℃,风湿75%,风速0.38m/s。冷却成形的丝束经过纺丝甬道后,经上油装置集束上油,所采用的纺丝速率为3200m/min,得到预牵伸丝。经性能测试,结果示于表1。

[0109]

对比例1

[0110]

一种可纺聚酰胺,其制备方法包括:

[0111]

s1.成盐段:在20升聚合釜中通过抽真空充氮气的方式置换其中空气三遍,并用氮气保护,向其中加入6kg纯水,然后加入2.47kg己二胺,开动搅拌,加入3.53kg己二酸,制得尼龙盐水溶液,用少量己二胺或己二酸将尼龙盐水溶液ph值调节到10%浓度时ph值为7.9。

[0112]

s2.预聚段:将20升聚合釜油浴逐步升温至288℃,待釜内压力升至1.8mpa,开始排气,并继续加热升温。待体系温度达到242℃时,逐渐降至常压。该过程控制在3小时完成。

[0113]

s3.终聚段:待体系温度升至270℃时,抽真空使反应体系内压力降至-0.06mpa(表压),并维持20min,加压切粒,制得脂肪族聚酰胺56。该过程控制在3小时完成。80℃真空干燥12小时,进行理化性能检测及后续纺丝,检测结果示于表1。

[0114]

将上述干燥后的聚酰胺切片,连续喂入单螺杆挤压机中,经加热、挤压、熔融成熔体,单螺杆挤出机沿轴向分区控制,一区加热温度245℃、二区加热温度275℃、三区加热温度280℃,四区加热温度283℃,五区加热温度285℃,六区加热温度282℃,纺丝箱体温度280℃。再经熔体分配管到纺丝箱体中的纺丝计量泵精确计量,经等长管将上述熔体均匀分配到纺丝组件中,计量泵供给量60g/min,其转数25r/min。圆形喷丝板的孔数为72孔,喷丝孔径为0.25mm。在纺丝组件中混合好的熔体从喷丝板中喷出,从纺丝组件底部的喷丝板高压喷出形成纤维丝,纤维丝在恒温恒湿的侧吹风的条件下冷却成型,侧吹风的风温21℃,风湿75%,风速0.38m/s。冷却成形的丝束经过纺丝甬道后,经上油装置集束上油,所采用的纺丝速率为3200m/min,得到预牵伸丝。经性能测试,结果示于表1。

[0115]

对比例2

[0116]

一种可纺聚酰胺,其制备方法包括:

[0117]

s1.成盐段:在20升聚合釜中通过抽真空充氮气的方式置换其中空气三遍,并用氮气保护,向其中加入6kg纯水,然后加入2.66kg己二胺,开动搅拌,加入3.34kg己二酸,制得尼龙盐水溶液,用少量己二胺或己二酸将尼龙盐水溶液ph值调节到10%浓度时ph值为7.85。

[0118]

s2.预聚段:将20升聚合釜油浴逐步升温至290℃,待釜内压力升至1.8mpa,开始排气,并继续加热升温。待体系温度达到242℃时,逐渐降至常压。该过程控制在3小时完成。

[0119]

s3.终聚段:待体系温度升至275℃时,抽真空使反应体系内压力降至-0.05mpa(表压),并维持15min,加压切粒,制得脂肪族聚酰胺66。该过程控制在1小时完成。80℃真空干燥12小时,进行理化性能检测及后续纺丝,检测结果示于表1。

[0120]

将上述干燥后的聚酰胺切片,连续喂入单螺杆挤压机中,经加热、挤压、熔融成熔体,单螺杆挤出机沿轴向分区控制,一区加热温度255℃、二区加热温度280℃、三区加热温度285℃,四区加热温度292℃,五区加热温度298℃,六区加热温度290℃,纺丝箱体温度286℃。再经熔体分配管到纺丝箱体中的纺丝计量泵精确计量,经等长管将上述熔体均匀分配到纺丝组件中,计量泵供给量60g/min,其转数25r/min。圆形喷丝板的孔数为72孔,喷丝孔径为0.25mm。在纺丝组件中混合好的熔体从喷丝板中喷出,从纺丝组件底部的喷丝板高压喷出形成纤维丝,纤维丝在恒温恒湿的侧吹风的条件下冷却成型,侧吹风的风温21℃,风湿75%,风速0.38m/s。冷却成形的丝束经过纺丝甬道后,经上油装置集束上油,所采用的纺丝速率为3200m/min,得到预牵伸丝。经性能测试,结果示于表1。

[0121]

对比例3

[0122]

将按对比例2条件制备的聚酰胺66和30g离子化合物1和30g离子化合物4充分混合均匀后,投入普通双螺杆加料漏斗,温度设定一区200℃、二区260℃、三区270℃、四区265℃、五区260℃、六区260℃、铸带头260℃,造粒后,120℃真空干燥4h,检测结果示于表1。

[0123]

将上述干燥后的聚酰胺切片,连续喂入单螺杆挤压机中,经加热、挤压、熔融成熔体,单螺杆挤出机沿轴向分区控制,一区加热温度255℃、二区加热温度280℃、三区加热温度285℃,四区加热温度292℃,五区加热温度298℃,六区加热温度290℃,纺丝箱体温度286℃。再经熔体分配管到纺丝箱体中的纺丝计量泵精确计量,经等长管将上述熔体均匀分配到纺丝组件中,计量泵供给量60g/min,其转数25r/min。圆形喷丝板的孔数为72孔,喷丝孔径为0.25mm。在纺丝组件中混合好的熔体从喷丝板中喷出,从纺丝组件底部的喷丝板高压喷出形成纤维丝,纤维丝在恒温恒湿的侧吹风的条件下冷却成型,侧吹风的风温21℃,风湿75%,风速0.38m/s。冷却成形的丝束经过纺丝甬道后,经上油装置集束上油,所采用的纺丝速率为3200m/min,得到预牵伸丝。经性能测试,结果示于表1。

[0124]

表1、各脂肪族聚酰胺性能数据表

[0125][0126]

由表可见,对比例1采用与实施例4相同的制备工艺,区别在于实施例4在步骤s4加入了本技术离子化合物,具体为离子化物1和离子化合物5,其结果为:实施例4添加本技术离子化合物后,得到具有相近的相对粘度聚酰胺所需的时间相对减少,说明离子化合物有一定催化效果,同时聚酰胺纤维强度从3.8cn/dtex提升至5.0cn/dtex,提升幅度为31.58%。条干不匀率从1.8%下降至1.3%,下降幅度为27.78%。断纱次数从11次/100kg下降至0次/100kg。

[0127]

对比例2采用与实施例1相同的制备工艺,区别在于实施例1在步骤s1加入了本技术离子化合物,具体为离子化物1和离子化合物4,其结果为:实施例1添加本技术离子化合物后,得到具有相近的相对粘度聚酰胺所需的时间相对减少,说明离子化合物有一定催化效果,同时聚酰胺纤维强度从4.3cn/dtex提升至5.9cn/dtex,提升幅度为37.21%。条干不匀率从2.0%下降至1.3%,下降幅度为35%。断纱次数从19次/100kg下降至0次/100kg。

[0128]

而实施例2和实施例3的强度也显著高于对比例1和对比例2,条干不匀率和断纱次数显著低于对比例1和对比例2。

[0129]

可见本技术离子化合物不仅很好的改善了脂肪族聚酰胺,尤其是双单体脂肪族聚酰胺的可纺性,具体为降低了双单体脂肪族聚酰胺纺丝过程中的条干不匀率并降低了断丝率,同时还提升了双单体脂肪族聚酰胺纤维的力学性能,具体为纤维强度相对提升16.3%以上,一般可提升30%以上。

[0130]

对比例3在对比例2的基础上,采用共混的方式加入本技术可纺脂肪族离子化合物,其结果为相比于对比例2,对比例3的强度和条干不匀率也显与对比例2近似,但是断纱

次数显著高于对比例2。可见,本技术离子化合物要在纺丝产品中起到应有的作用,必须在聚酰胺制备过程中加入,后期的混入由于分散等原因对性能改善效果相对较小,甚至会出现部分性能劣化的作用,具体表现为断纱次数提高。

[0131]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。