1.本发明涉及一种多网络天然高分子物理水凝胶的制备方法,属于高分子材料制备领域。

背景技术:

2.水凝胶是具有湿、软特性的三维网络结构,通常由亲水性聚合物链组成,含水量为90%~99%,能够满足透气及物质交换的需求。由生物质材料制备的天然高分子水凝胶具有高生物相容性、低免疫原性、生物可降解性、理化性质可调节等特征,且其形状和结构类似于软骨等自然组织,因此在软骨组织工程中有着广泛的应用前景,可用作软骨填充材料。而软骨组织工程要求水凝胶不但要具有一定的生物相容性,而且需要兼具一定的机械性能,传统的天然高分子水凝胶由于力学性能差而限制了它的实际应用。

3.为提升天然高分子水凝胶的力学性能,目前研究人员采用双网络结构、滑环结构、纳米颗粒、胶束交联等方式增强水凝胶的力学强度,但是大多数聚合步骤繁琐、聚合时间长。常用的水凝胶网络交联方法如热化学和光化学法通过引发单体聚合形成交联网络,而聚合后残留的未反应化合物容易破坏水凝胶的生物相容性,需要设法除去未反应残留化合物,而且引发的化学交联一般具有不可逆的特征,从而导致水凝胶性状产生不可逆转的改变,存在原料难以回收、重制,水凝胶成型加工结构不均匀、性能难以调控等问题。

技术实现要素:

4.本发明的目的是为了解决传统方法制备的天然高分子物理水凝胶材料成型加工困难、力学性能有待提升、化学交联作用不可逆且破坏材料生物相容性而提出一种通过预成型-后增强法制备基于天然高分子的多网络物理水凝胶的方法。该方法利用天然高分子原料的氢键作用实现体系的预成型,使得水凝胶具有成型加工及可重塑的能力,进一步通过天然高分子之间的配位作用、离子作用等多重物理作用构建物理交联体系,使得水凝胶体系在保证性能可调节性以及成型加工性的基础上实现力学增强效果。

5.本发明的目的是通过以下技术方案实现的:

6.本发明的一种多网络天然高分子物理水凝胶的制备方法,其具体制备步骤如下:

7.步骤1、将温敏性聚合物在50℃以上加热溶解在水中,形成质量百分浓度为0.9%~20%温敏性聚合物水溶液;

8.其中,所述的温敏性聚合物为琼脂、卡拉胶、黄原胶、结冷胶、明胶、胶原中的一种或几种的混合物;

9.步骤2、在50℃以上加热状态下,先将聚阴离子加入步骤1得到的温敏性聚合物水溶液中搅拌至均匀分散状态,再将聚阳离子、酸溶性金属化合物离子盐和润滑剂加入上述混合溶液中搅拌至均匀分散状态,形成聚电解质温敏混合溶胶;

10.其中,聚阴离子、聚阳离子和酸溶性金属化合物离子盐在聚电解质温敏混合溶胶中的质量百分浓度分别为0.7%~30%、0.7%~15%、0.001%~0.6%;

11.所述的聚阴离子为海藻酸及其钾盐、钠盐,羧甲基纤维素及其钾盐、钠盐,羧甲基壳聚糖及其钾盐、钠盐,羧甲基淀粉及其钾盐、钠盐,聚谷氨酸及其钾盐、钠盐,透明质酸及其钾盐、钠盐中的一种或几种的混合物;

12.所述的聚阳离子为壳聚糖;

13.所述的酸溶性金属化合物离子盐为碳酸钙,碳酸镁,碳酸铝,碳酸铁,碳酸铜,碳酸锌,氢氧化钙,氢氧化镁,氢氧化铝,氢氧化铁,氢氧化亚铁,氢氧化铜,氢氧化亚铜,氢氧化锌,氧化铝,氧化铁,氧化亚铁,氧化铜,氧化亚铜,氧化锌中的一种或几种的混合物;

14.所述的润滑剂为甘油;

15.步骤3、将步骤2得到的聚电解质温敏混合溶胶倒入成型容器中降温至50℃以下,使液态温敏混合溶胶转变为固态,得到预成型水凝胶;

16.所述成型容器的侧壁内形与凝胶产品的形状相匹配;

17.步骤4、向柱状成型容器中倒入质量百分数浓度为0.1%~50%的酸性水溶液将凝胶浸没,反应0.5~1h,得到多网络天然高分子物理水凝胶;

18.所述的酸性水溶液为氢碘酸,硫酸,氢溴酸,盐酸,硝酸,乙二酸,亚硫酸,磷酸,丙酮酸,亚硝酸,柠檬酸,氢氟酸,苹果酸,葡萄糖酸,甲酸,乳酸,苯甲酸,丙烯酸,乙酸,丙酸,氢硫酸,次氯酸,硼酸中的一种或几种混合的水溶液。

19.有益效果

20.本发明提出的一种通过预成型-后增强法制备多网络天然高分子物理水凝胶的新方法,制备的天然高分子物理水凝胶可以通过调节温度恢复软化的状态,使得凝胶制备过程具有可调节性,便于实验制备步骤、投料的调整和产物的回收,大大减少了原料的浪费。进一步,通过一步反应后增强法在氢键交联的预成型基础上,利用多网络之间配位交联和离子交联大大提升了水凝胶的力学特性。克服了传统水凝胶成型加工困难、力学性能有待提升、增韧方法操作步骤复杂、引入对生物体有毒的物质、制备过程水凝胶性能变化不可逆的问题。

附图说明

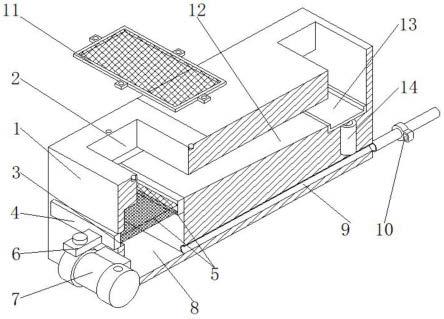

21.图1为实施例1得到的水凝胶外观图;

22.图2为实施例2得到的不均匀凝胶外观图。

具体实施方式

23.下面结合实施例对本发明的内容做进一步说明:

24.实施例1

25.称取0.23g的琼脂于100ml三口烧瓶中,再加入20ml去离子水,加热至300℃,使琼脂溶解,形成溶液a。将温度调至150℃,称取0.29g的海藻酸钠加入到三口烧瓶中,搅拌30min,使海藻酸钠完全溶解,形成混合液b。称取0.18g的壳聚糖、0.16g碳酸钙粉末,加入混合液b中,形成混合液c。称取1g甘油,使其与3ml去离子水完全互溶,加入到混合液c中,以改善挤出性能,并持续搅拌2h,使壳聚糖和碳酸钙粉末分散均匀,得到浆状的粘稠混合物d。之后,停止搅拌,将混合物d倒入侧壁形状为鹿形图案的柱状成型容器,降温至50℃以下,静置到液态温敏混合溶胶转变为固态凝胶。

26.向柱状成型容器中倒入1%醋酸溶液将凝胶浸没12h,使壳聚糖溶解、碳酸钙分解,发生凝胶-增强凝胶转换,得到厚度为1.5mm的清晰完整鹿形图案的片状固态凝胶,如图1所示。

27.实施例2

28.称取0.20g的明胶于100ml三口烧瓶中,量取20ml去离子水,使用平行板在300℃加热使明胶溶解,形成溶液a。将温度设定调至150℃,待其冷却10min后。称取0.44g的羧甲基纤维素加入到三口烧瓶中,搅拌30min,使羧甲基纤维素完全溶解,形成混合液b。称取0.26g的壳聚糖、0.18g氢氧化钙粉末,加入到混合液b中,形成混合液c。称取1g甘油,使其与3ml去离子水完全互溶,加入到混合液c中,以改善挤出性能,并持续搅拌2h,使壳聚糖和氢氧化钙粉末分散均匀,得到浆状的粘稠混合物d。停止搅拌后,将混合物倒入侧壁形状为鹿形图案的柱状容器,降温至50℃以下,静置到液态温敏混合溶胶转变为固态凝胶。

29.向柱状成型容器中倒入1.5%磷酸溶液将凝胶浸没8h,使壳聚糖溶解、氢氧化钙分解,发生凝胶-增强凝胶转换,得到厚度为2mm的清晰完整鹿形图案的片状固态凝胶。

30.实施例3

31.称取1.85g的卡拉胶于100ml三口烧瓶中,量取20ml去离子水,使用平行板在300℃加热使卡拉胶溶解,形成溶液a。将温度设定调至150℃,待其冷却10min后。称取0.50g的聚谷氨酸钾加入到三口烧瓶中,搅拌30min,使聚谷氨酸钾完全溶解,形成混合液b。称取0.35g的壳聚糖、0.32g氧化铝粉末,加入到混合液b中,形成混合液c。称取1g甘油,使其与3ml去离子水完全互溶,加入到混合液c中,以改善挤出性能,并持续搅拌2h,使壳聚糖和氧化铝粉末分散均匀,得到浆状的粘稠混合物d。停止搅拌后,将混合物倒入侧壁形状为鹿形图案的柱状容器,降温至50℃以下,静置到液态温敏混合溶胶转变为固态凝胶。

32.向柱状成型容器中倒入2%乙二酸溶液将凝胶浸没6h,使壳聚糖溶解、氧化铝分解,发生凝胶-增强凝胶转换,得到厚度为1.5mm的清晰完整鹿形图案的片状固态凝胶。

33.实施例4

34.称取0.84g的黄原胶于100ml三口烧瓶中,量取20ml去离子水,使用平行板在300℃加热使结冷胶溶解,形成溶液a。将温度设定调至150℃,待其冷却10min后。称取1.36g的透明质酸钠加入到三口烧瓶中,搅拌30min,使透明质酸钠完全溶解,形成混合液b。称取0.44g的壳聚糖、0.60g碳酸铝粉末,加入到混合液b中,形成混合液c。称取1g甘油,使其与3ml去离子水完全互溶,加入到混合液c中,以改善挤出性能,并持续搅拌2h,使壳聚糖和碳酸铝粉末分散均匀,得到浆状的粘稠混合物d。停止搅拌后,将混合物倒入侧壁形状为鹿形图案的柱状容器,降温至50℃以下,静置到液态温敏混合溶胶转变为固态凝胶。

35.向柱状成型容器中倒入2.5%乳酸溶液将凝胶浸没5h,使壳聚糖溶解、碳酸铝分解,发生凝胶-增强凝胶转换,得到厚度为1.5mm的清晰完整鹿形图案的片状固态凝胶。

36.实施例5

37.称取4.16g的胶原于100ml三口烧瓶中,量取20ml去离子水,使用平行板在300℃加热使胶原溶解,形成溶液a。将温度设定调至150℃,待其冷却10min后。称取1.18g的羧甲基淀粉钠加入到三口烧瓶中,搅拌30min,使羧甲基淀粉完全溶解,形成混合液b。称取0.53g的壳聚糖、0.51g氢氧化铁粉末,加入到混合液b中,形成混合液c。称取1g甘油,使其与3ml去离子水完全互溶,加入到混合液c中,以改善挤出性能,并持续搅拌2h,使壳聚糖和氢氧化铁粉

末分散均匀,得到浆状的粘稠混合物d。停止搅拌后,将混合物倒入侧壁形状为鹿形图案的柱状容器,降温至50℃以下,静置到液态温敏混合溶胶转变为固态凝胶。

38.向柱状成型容器中倒入3%甲酸溶液将凝胶浸没4h,使壳聚糖溶解、氢氧化铁分解,发生凝胶-增强凝胶转换,得到厚度为1.5mm的清晰完整鹿形图案的片状固态凝胶。

39.实施例6

40.本实施例为实施例1的对照,具体包括如下步骤:

41.称取0.29g的海藻酸钠加入到三口烧瓶中,量取20ml去离子水,使用平行板在150℃加热,搅拌30min,使海藻酸钠完全溶解,形成溶液a。称取0.18g的壳聚糖、0.16g碳酸钙,加入到溶液a中,形成混合液b。称取1g甘油,使其与3ml去离子水完全互溶,加入到混合液b中,以改善挤出性能,并持续搅拌2h,使壳聚糖、碳酸钙粉末分散均匀,得到浆状的粘稠混合物c。停止搅拌后,将混合物c倒入1%醋酸溶液浸没12h,将得到的混合物倒入侧壁形状为鹿形图案的柱状容器。静置2h后,得到如图2所示的不均匀形态的固态凝胶。

42.将各实施例得到的固态凝胶产品裁成宽度为5mm、长度为18mm、厚度为1.5mm片状试件,使用拉力机进行拉伸直到片状试件从中部断裂,实施例1-5得到的固态凝胶产品,平均断裂强度为0.21mpa,平均断裂延伸率为53.8%。实施例6得到的固态凝胶产品无法进行拉伸测试。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。