1.本发明属于滑动轴承材料技术领域,尤其涉及一种具有磨损原位修复功能的聚合物复合材料及其制备方法和应用。

背景技术:

2.在滑动轴承材料领域,衬套(包括轴瓦、轴套)作为与轴类旋转件直接配合、传递载荷的关键轴承组件,在中高载、中低速的机械运行工况下应用广泛。在工作过程中,衬套与旋转轴构成的摩擦副采用间隙配合,由于其表面承受较大的交变载荷,不可避免的发生磨损。因轴类件的加工成本和经济价值更高,通常会选用低摩擦、低硬度的材料制造衬套,采用牺牲衬套磨损的方案保护轴类件。为了改善衬套表面的摩擦性质,常在其表面构筑金属、橡胶、聚合物等减摩材料形成衬垫(轴承衬),从而达到减少摩擦、便于维修更换、降低对偶轴磨损等目的。

3.在实际工作中,特别是在冷启动、停车以及负载变动时,润滑油膜往往遭到破坏使润滑处于过渡状态甚至干摩擦状态,从而导致衬套/轴摩擦副的异常磨损。此外,在西北山地或高原地区,户外机械设备润滑油脂的含沙量高,是平原地区的3倍以上,动力和传统系统关键零部件摩擦副配合面在砂粒作用下发生快速磨损,导致使用寿命只有平原地区的1/3~1/2。对于以上问题,当前主要采用聚合物衬垫材料赋予衬套表面良好的自润滑性能,实现降低摩擦的作用。各类衬垫材料中,聚四氟乙烯(ptfe)由于具有良好的化学稳定性、耐高低温性、绝缘性、自润滑性和低粘附等特性,是理想的减摩衬垫材料,添加各类耐磨填料后在自润滑轴承领域得到了广泛应用。尽管ptfe等聚合物衬垫具有一定的自润滑性,可以有效降低摩擦,但由于填料分布不均匀以及不具备对偶零件磨损自修复强化效应,现有的以ptfe为代表的聚合物衬垫仍无法有效改善高磨粒含量工况下衬垫表面和对偶轴表面的磨粒磨损,由此造成的衬垫和对偶轴磨损失效问题突出,影响设备运行的可靠性,甚至引发严重事故。如何在保持良好减摩抗磨性能的同时,改善对偶轴在苛刻工况下的耐磨性,是自润滑衬套材料领域关注的热点和难点。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种具有磨损原位修复功能的聚合物复合材料及其制备方法和应用,本发明提供的具有磨损原位修复功能的聚合物复合材料具有较好的耐磨性,尤其适宜作为滑动轴承的衬垫材料。

5.本发明提供了一种具有磨损原位修复功能的聚合物复合材料,由包括以下物料的原料制备得到:

6.聚四氟乙烯、碳纳米管、层状硅酸盐、铝粉和氧化稀土。

7.优选的,所述具有磨损原位修复功能的聚合物复合材料的制备原料包括:

8.5~15wt%的层状硅酸盐;

9.3~10wt%的碳纳米管;

10.3~5wt%的铝粉;

11.1~3wt%的氧化稀土;

12.余量为聚四氟乙烯。

13.优选的,所述层状硅酸盐选自蛇纹石、凹凸棒石、海泡石中的一种或多种。

14.优选的,所述氧化稀土选自氧化镧、氧化铈、氧化钇中的一种或多种。

15.优选的,所述层状硅酸盐粉末的平均粒度≤10μm;

16.所述碳纳米管的平均粒度≤3μm;

17.所述铝粉的平均粒度≤3μm;

18.所述氧化稀土的平均粒度≤3μm;

19.所述聚四氟乙烯的平均粒度≤1μm。

20.本发明提供了一种上述技术方案所述的具有磨损原位修复功能的聚合物复合材料的制备方法,包括:

21.将聚四氟乙烯、碳纳米管、层状硅酸盐、铝粉、氧化稀土和水混合,得到浆料;

22.将所述浆料依次进行喷雾干燥造粒、冷压成型和烧结,得到具有磨损原位修复功能的聚合物复合材料。

23.优选的,所述喷雾干燥造粒后得到的复合粉末中单一组分的平均粒径为0.5~1μm;复合粉末的宏观粒径为30~50μm。

24.优选的,所述冷压成型的压力为40~60mpa,保压时间为60~90min。

25.优选的,所述烧结的温度为327~380℃,保温时间为90~120min。

26.本发明提供了一种滑动轴承,包括:衬套和轴类件;

27.所述衬套表面设置有衬垫;

28.所述衬垫的材质为上述技术方案所述的具有磨损原位修复功能的聚合物复合材料,或上述技术方案所述的方法制备得到的具有磨损原位修复功能的聚合物复合材料。

29.本发明提供的具有磨损原位修复功能的聚合物复合材料可用于滑动轴承衬套摩擦表面的减摩延寿,在降低摩擦副摩擦系数,延长衬套自身使用寿命的同时,为对偶的轴类件提供在线自修复强化成分,在重载、贫油、高磨粒含量等苛刻磨损工况下提高对偶轴的耐磨性和寿命,从而显著提高摩擦副的运行可靠性,减少设备的振动和噪声。

附图说明

30.图1为本发明实施例中具有磨损原位修复功能的聚合物复合材料制备方法的工艺流程图;

31.图2为本发明实施例1制备的喷雾干燥复合粉末的形貌图片;

32.图3为本发明实施例1制备的喷雾干燥复合粉末的局部形貌图片;

33.图4为本发明实施例和对比例制备的产品的邵氏硬度。

具体实施方式

34.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通

技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.本发明提供了一种具有磨损原位修复功能的聚合物复合材料,由包括以下物料的原料制备得到:

36.聚四氟乙烯、碳纳米管、层状硅酸盐、铝粉和氧化稀土。

37.在本发明中,所述具有磨损原位修复功能的聚合物复合材料的制备原料优选包括:

38.5~15wt%的层状硅酸盐;

39.3~10wt%的碳纳米管;

40.3~5wt%的铝粉;

41.1~3wt%的氧化稀土;

42.余量为聚四氟乙烯。

43.在本发明中,所述层状硅酸盐的质量含量优选为8~12%,更优选为10%。

44.在本发明中,所述层状硅酸盐优选选自蛇纹石、凹凸棒石、海泡石中的一种或多种。

45.在本发明中,所述层状硅酸盐优选为层状硅酸盐粉末;所述层状硅酸盐粉末的平均粒度优选≤10μm。

46.在本发明中,所述层状硅酸盐作为填料,能够降低ptfe成型制件收缩率,提高尺寸稳定性、表面光洁度,提高耐磨性、冲击强度、压缩强度,改善导热性;作为自修复剂,为对偶的轴类件摩擦表面提供自修复强化成分,在摩擦过程产生的摩擦高温作用下释放自身的活性含氧基团,通过与摩擦表面的金属fe以及pfte中添加的ti、al金属发生摩擦化学反应形成高硬度的氧化物,提高对偶轴表面的硬度和耐磨性;同时,在摩擦产生的高温作用下自身发生脱水反应,形成大量表面钝化的氧化铝、氧化镁、氧化硅超细硬质颗粒,镶嵌到摩擦副表面,从而实现对偶轴的自修复强化。

47.在本发明中,所述碳纳米管的质量含量优选为4~8%,更优选为5~7%,最优选为6%。

48.在本发明中,所述碳纳米管优选为多壁碳纳米管;所述碳纳米管的平均直径优选为30~50nm,更优选为35~45nm,最优选为40nm;长度优选≤10μm。在本发明中,所述碳纳米管的平均粒度优选≤3μm。

49.在本发明中,所述碳纳米管一方面能在一定程度上适当改善衬垫(具有磨损原位修复功能的聚合物复合材料)的耐磨性,另一方面能显著提高衬垫的室温韧性和拉伸强度。

50.在本发明中,所述铝粉的质量含量优选为3.5~4.5%,更优选为4%。

51.在本发明中,所述铝粉的纯度优选为99%。

52.在本发明中,所述铝粉的平均粒度优选≤3μm。

53.在本发明中,所述铝粉一方面能在一定程度上适当提高衬垫(具有磨损原位修复功能的聚合物复合材料)的硬度和耐磨性,另一方面与层状硅酸盐矿物释放的活性含氧基团发生摩擦化学反应,形成al2o3对偶转移膜,实现对轴类件摩擦表面的修复强化。

54.在本发明中,所述氧化稀土优选选自氧化镧、氧化铈、氧化钇中的一种或多种。

55.在本发明中,所述氧化稀土的纯度优选为99%。

56.在本发明中,所述氧化稀土优选为氧化稀土粉末,所述稀土氧化粉末的平均粒度优选≤1μm;能够促进层状硅酸盐矿物发生摩擦化学反应。

57.在本发明中,所述聚四氟乙烯的平均粒度优选≤1μm。

58.本发明提供了一种上述技术方案所述的具有磨损原位修复功能的聚合物复合材料的制备方法,包括:

59.将聚四氟乙烯、碳纳米管、层状硅酸盐、铝粉、氧化稀土和水混合,得到浆料;

60.将所述浆料依次进行喷雾干燥造粒、冷压成型和烧结,得到具有磨损原位修复功能的聚合物复合材料。

61.在本发明中,所述聚四氟乙烯、碳纳米管、层状硅酸盐、铝粉、氧化稀土的成分和用量与上述技术方案所述一致,在此不再赘述。

62.在本发明中,所述水优选为蒸馏水。

63.在本发明中,所述浆料的浓度(聚四氟乙烯、碳纳米管、层状硅酸盐、铝粉和氧化稀土的总量在浆料中的浓度)优选为240~320g/l,更优选为260~300g/l,最优选为280g/l。

64.在本发明中,所述喷雾干燥造粒之前优选还包括:

65.对所述浆料进行研磨。

66.在本发明中,所述研磨的方法优选为机械湿法研磨,优选采用纳米砂磨机对浆料进行研磨处理;所述研磨过程中的研磨介质优选为zro2球;所述zro2球的直径优选为0.6~0.8mm,更优选为0.7mm;研磨介质和浆料的体积比优选为1:(3~5),更优选为1:(3.5~4.5),最优选为1:4;研磨机的转速优选为3000~3500r/min,更优选为3100~3400r/min,最优选为3200~3300r/min;涡流搅拌转速优选为1800~2400r/min,更优选为1900~2300r/min,更优选为2000~2200r/min,最优选为2100r/min;优选研磨1~2小时后加入聚乙烯醇(pvp)后继续球磨3~5小时;所述聚乙烯醇的加入量优选为粉料(聚四氟乙烯、碳纳米管、层状硅酸盐、铝粉和氧化稀土的总质量)的10~20%,更优选为15%。

67.在本发明中,所述喷雾干燥造粒之前优选还包括:

68.将研磨后的浆料加水稀释。

69.在本发明中,所述水优选为蒸馏水,所述稀释后的浆料浓度优选为40~60g/l,更优选为45~55g/l,最优选为50g/l。

70.在本发明中,所述喷雾干燥造粒优选为喷雾干燥中进行;所述喷雾干燥的机的进口优选为110~120℃,更优选为115℃;出口温度优选为80~100℃,更优选为90℃;空气压力优选为3~5mpa,更优选为4mpa;流量优选为10~15l/min,更优选为11~14l/min,最优选为12~13l/min。

71.在本发明中,所述喷雾干燥造粒后得到的复合粉末中单一组分的平均粒径优选为0.5~1μm,更优选为0.6~0.8μm;宏观粒径优选为30~50μm,更优选为35~45μm,最优选为40μm。

72.在本发明中,得到复合粉末后优选还包括:

73.将所述复合粉末在烘箱中处理,进一步去除表面的吸附水。

74.在本发明中,所述烘箱的温度优选为100~150℃,更优选为110~140℃,最优选为120~130℃;所述处理的时间优选为1~3h,更优选为1.5~2.5h,最优选为2h。

75.在本发明中,所述冷压成型优选在模具中进行,所述模具腔体的尺寸优选为100~

110mm

×

50~60mm

×

15~25mm,更优选为105mm

×

55mm

×

20mm;所述冷压成型的压力优选为40~60mpa,更优选为45~55mpa,最优选为50mpa;保压时间优选为60~90min,更优选为70~80min,最优选为75min。

76.在本发明中,所述烧结优选为无压烧结;所述烧结优选在高温烧结炉中进行;所述烧结的温度优选为327~380℃,更优选为350~360℃,最优选为355℃;保温时间优选为90~120min,更优选为100~110min,最优选为105min。

77.在本发明中,所述烧结完成后优选还包括:

78.将得到的ptfe复合材料毛坯进行修型与工作面加工,得到具有一定尺寸精度和表面粗糙度的衬垫(具有磨损原位修复功能的聚合物复合材料)。

79.在本发明中,所述具有磨损原位修复功能的聚合物复合材料的尺寸优选为45~55mm

×

45~55mm

×

10~20mm,更优选为50mm

×

50mm

×

15mm;表面粗糙度优选为0.05μm。

80.在本发明中,所述具有磨损原位修复功能的聚合物复合材料的制备方法工艺流程如图1所示,包括以下步骤:

81.(1)称取原料,配制浆料

82.按比例称取层状硅酸盐粉末(平均粒度≤10μm)、碳纳米管、铝粉(平均粒度≤3μm)、稀土粉末(平均粒度≤3μm)、聚四氟乙烯(平均粒度≤1μm)的混合物分散在蒸馏水中形成浆料,浆料浓度为240~320g/l。

83.(2)机械湿法研磨并喷雾干燥,制备复合粉末

84.采用纳米砂磨机对浆料进行研磨处理,研磨介质为φ0.6~0.8mm的zro2球,与料浆的体积比为1:3~1:5;研磨机转速为3000~3500r/min,涡流搅拌转速为1800~2400r/min;研磨1~2小时后加入粉料质量10%~20%的聚乙烯醇(pva)继续球磨3~5小时;

85.研磨完毕后,取出料浆并采用蒸馏水稀释至40~60g/l,转移至喷雾干燥机进行雾化干燥处理;喷雾干燥机进口温度为110~120℃,出口温度为80~100℃,空气压力为3~5mpa,流量为10~15l/min;最终得到内部单一组分平均粒径0.5~1μm,宏观粒径范围30~50μm的复合粉末;将复合粉末在100~150℃烘箱中处理2h,进一步去除表面吸附水。

86.(3)复合粉末冷压成型后无压烧结,制备ptfe复合材料毛坯

87.将步骤(2)制备得到的复合粉体置于模具中冷压成型,成型压力40~60mpa,保压时间60~90min;之后移至高温烧结炉中进行无压烧结,烧结温度327~380℃,保温90~120min;最终制备得到ptfe复合材料毛坯。

88.(4)毛坯修型与工作面加工

89.根据使用要求,对步骤(3)得到的ptfe复合材料毛坯进行修型与加工,获得具有一定尺寸精度和表面粗糙度的衬垫。

90.本发明提供了一种滑动轴承,包括:衬套和轴类件;

91.所述衬套表面设置有衬垫;

92.所述衬垫的材质为上述技术方案所述的具有磨损原位修复功能的聚合物复合材料,或上述技术方案所述的方法制备得到的具有磨损原位修复功能的聚合物复合材料。

93.本发明制备的聚合物衬垫复合材料,内部各类填料和强化相分散均匀,可应用于滑动轴承材料领域,实现滑动轴承衬套摩擦表面的减摩延寿,在降低摩擦副摩擦系数,提高衬套自身耐磨性和使用寿命的同时,为对偶的轴类件提供在线自修复强化成分,在重载、贫

油、高磨粒含量等苛刻磨损工况下提高对偶轴的耐磨性和寿命,实现对偶轴摩擦表面的在线自修复强化,从而显著提高摩擦副的运行可靠性,减少设备的振动和噪声。

94.本发明以下实施例中所用硅酸盐粉末的平均粒径为10μm;所用碳纳米管为多壁碳纳米管,平均直径30~50nm,长度≤10μm;所用稀土粉末为氧化镧粉末,纯度99%,平均粒径为3μm;铝粉纯度99%,粒径为3μm;所述聚四氟乙烯为df-16模压级粉末,平均粒径≤1μm。

95.实施例1

96.(1)称取原料粉末,配制浆料

97.按质量比称取不同原料,其中:层状硅酸盐矿物为蛇纹石,含量为10wt%,碳纳米管5wt%、铝粉4wt%、氧化镧2wt%,余量为ptfe(聚四氟乙烯);将原料混合物分散在蒸馏水中形成浆料,浆料浓度为280g/l。

98.(2)机械湿法细化研磨处理

99.以φ0.6~0.8mm的zro2球为研磨介质,采用纳米砂磨机对浆料进行研磨处理,研磨介质与浆料的体积比为1:4;研磨机转速为3000r/min,涡流搅拌转速为2000r/min;研磨1小时后加入粉料(层状硅酸盐矿物、碳纳米管、铝粉、氧化镧和ptfe总质量)质量15%的聚乙烯醇(pva)继续球磨5小时。

100.(3)喷雾干燥制备复合粉末

101.研磨完毕后,取出料浆并采用蒸馏水稀释至50g/l,转移至喷雾干燥机进行雾化干燥处理;喷雾干燥机进口温度为115℃,出口温度为90℃,空气压力为4mpa,流量为12l/min;最终得到内部单一组分平均粒径0.5~1μm,宏观粒径范围30~50μm的复合粉末;将复合粉末在120℃烘箱中处理2h。

102.(4)冷压成型与无压烧结

103.称取复合粉末,投入模具空腔进行冷压成型(模具腔体尺寸105mm

×

55mm

×

20mm),成型压力50mpa,保压时间80min;之后移至高温烧结炉中进行无压烧结,烧结温度340℃,保温100min。

104.(5)毛坯修型与工作面加工

105.对烧结后得到的ptfe复合材料毛坯进行修型与加工,获得尺寸为50mm

×

50mm

×

15mm、表面粗糙度为ra=0.05μm的聚合物衬垫复合材料。

106.实施例2

107.按照实施例1的方法制备得到聚合物衬垫复合材料,与实施例1的区别在于,采用凹凸棒石作为硅酸盐矿物。

108.实施例3

109.按照实施例1的方法制备得到聚合物衬垫复合材料,与实施例1的区别在于,采用海泡石作为硅酸盐矿物。

110.实施例4

111.按照实施例1的方法制备得到聚合物衬垫复合材料,与实施例1的区别在于,硅酸盐矿物的用量为5wt%。

112.实施例5

113.按照实施例1的方法制备得到聚合物衬垫复合材料,与实施例1的区别在于,硅酸盐矿物的用量为15wt%。

114.对比例1

115.按照实施例1的方法制备得到聚合物衬垫复合材料,与实施例1的区别在于,不加入硅酸盐矿物。

116.对比例2

117.按照实施例1的方法制备得到聚合物衬垫复合材料,与实施例1的区别在于,不加入碳纳米管。

118.对比例3

119.按照实施例1的方法制备得到聚合物衬垫复合材料,与实施例1的区别在于,不加入al粉。

120.对比例4

121.按照实施例1的方法制备得到聚合物衬垫复合材料,与实施例1的区别在于,不加入氧化镧。

122.性能检测

123.对实施例1制备的喷雾干燥造粒后的复合粉末采用扫描电子显微镜分析微观形貌,检测结果如图2和图3所示;可以看出,由ptfe、铝、硅酸盐矿物、氧化稀土等颗粒构成的复合粉末粒径约为30~50μm,粉末内部各组分颗粒大小均匀,约为1~2μm,其中碳纳米管分布均匀、长度约为1~2μm,各组分在颗粒内部分散均匀,保证了复合材料成分的均匀性及性能的一致性。

124.采用邵氏硬度计对各实施例和对比例制备的产品进行硬度测试,检测结果如图4所示;可以看出,纯ptfe的邵氏硬度为55hd,各实施例获得的复合材料的硬度得到明显改善;同时,各对比例获得的硬度结果表明,添加硅酸盐矿物、碳纳米管和al粉均能在一定程度上提高ptfe的硬度;硬度的提高有助于改善ptfe的耐磨性和磨损寿命。

125.将各实施例和对比例制备得到的复合材料进行机械加工,得到尺寸为19.05mm

×

12.32mm

×

12.32mm样品,表面粗糙度为ra=0.05μm。采用mrh-3c型磨损试验机,按照gb/t 12444-2006标准进行试环-试块滑动磨损试验,标准试环材质为gcr15轴承钢,试块为机械加工得到的复合材料样品。

126.试验采用两种摩擦条件:(1)模拟无油或贫油工况的干摩擦条件,载荷100n,转速200r/min,时间120min,试验自室温开始;(2)模拟严重磨粒磨损工况,以分散90mg/l沙粒的润滑油为介质进行浸油润滑,载荷200n,转速200r/min,时间120min,试验自室温开始。

127.试验过程中,磨损试验机自动记录摩擦系数变化。试验结束后,利用摩擦系数在稳定阶段的平均值,评价本发明复合材料的减摩效果。

128.试验前后,对样品进行清洗和干燥,利用精度为0.01mg的精密天平称量试环的磨损量,对比评价本发明复合材料改善对偶摩擦表面耐磨性的效果;采用三维形貌仪测量试块的磨损体积,评价本发明复合材料自身的耐磨性。

129.按照gb/t 21838.1-2008标准测试环磨损试验前后摩擦表面的压痕硬度,用于评价本发明复合材料对对偶摩擦表面的在线自修复强化效果。

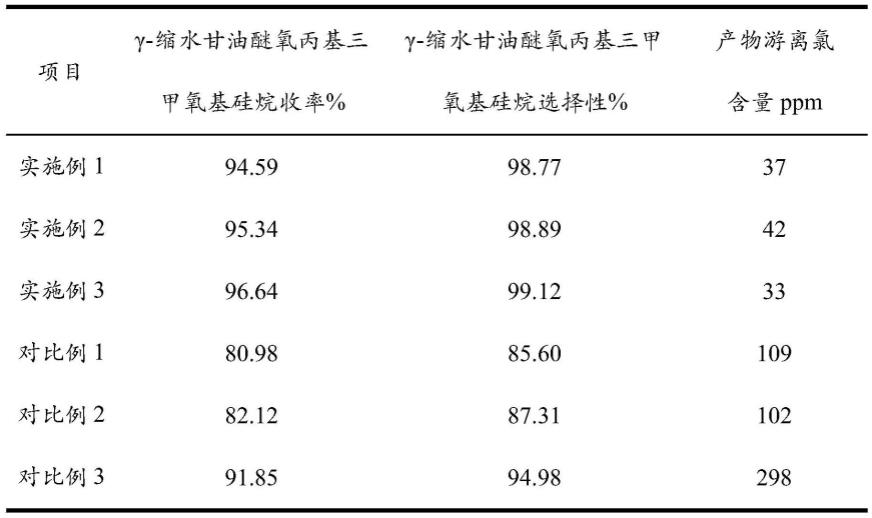

130.表1为干摩擦条件下磨损试验测试结果;可以看出,与纯ptfe和各对比例相比,各实施例获得的复合材料与钢环配副时,干摩擦条件下的摩擦系数明显降低,复合材料试块磨损体积和gcr15钢环的磨损量显著降低,磨损表面硬度明显提高。

131.表1干摩擦条件下磨损试验测试结果

[0132][0133]

表2为含沙粒油润滑条件下磨损试验测试结果;可以看出,与纯ptfe和各对比例相比,各实施例获得的复合材料与钢环配副时,含沙粒油润滑条件下的摩擦系数明显降低,复合材料试块磨损体积和gcr15钢环的磨损量显著降低,磨损表面硬度明显提高。

[0134]

表2含沙粒油润滑条件下磨损试验测试结果

[0135][0136]

以上测试结果表明,本发明提供的聚合物衬垫复合材料,在提高ptfe衬垫自身耐磨性的同时,能同步提高干摩擦和含沙粒油润滑条件下对偶钢材料的表面硬度和耐磨性,使对偶摩擦表面力学性能得到在线自修复强化。

[0137]

本发明提供的聚合物复合材料可用于滑动轴承衬套摩擦表面的减摩延寿,在降低摩擦副摩擦系数,延长衬套自身使用寿命的同时,为对偶的轴类件提供在线自修复强化成分,在重载、贫油、高磨粒含量等苛刻磨损工况下提高对偶轴的耐磨性和寿命,从而显著提高摩擦副的运行可靠性,减少设备的振动和噪声。

[0138]

虽然已参考本发明的特定实施例描述并说明本发明,但是这些描述和说明并不限制本发明。所属领域的技术人员可清晰地理解,在不脱离如由所附权利要求书定义的本发明的真实精神和范围的情况下,可进行各种改变,以使特定情形、材料、物质组成、物质、方

法或过程适宜于本技术的目标、精神和范围。所有此类修改都意图在此所附权利要求书的范围内。虽然已参考按特定次序执行的特定操作描述本文中所公开的方法,但应理解,可在不脱离本发明的教示的情况下组合、细分或重新排序这些操作以形成等效方法。因此,除非本文中特别指示,否则操作的次序和分组并非本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。