1.本发明属于航空飞机钣金零件加工技术领域,涉及一种百叶窗零件的橡皮囊液压成形装置及方法。

背景技术:

2.一种散热罩盖设计形状为“百叶窗”,零件材料使用2mm厚的铝合金板材,特点为分布两种规格大小不一的翼型散热窗口,宽度窄,零件整体长度大于600mm。此种“百叶窗”类型零件通常使用下料方式为数控下料铣床铣切平板零件外形及钻24-φ8mm止裂孔,下料完成后使用冲压机进行冲压成形加工。由于此种“百叶窗”零件的9个翼型散热窗口分为两种规格,第一种规格是2个φ8mm止裂孔中心点的连线长度为142.5mm,第二种规格是2个φ8mm止裂孔中心点的连线长度为167mm。每种规格都需要1套切口模和1套弯曲模,使用冲压机进行冲压成形加工共需要4套模具,加工制造一件百叶窗零件需更换4次冲压模具。

3.冲压成形分为两步,第一步先使用冲压设备按切口模冲切出宽2mm缝隙,第二步再按弯曲模冲压弯曲成形。进行切口模切口时,冲压机床下部连接切口模凹模,冲压机床上部连接切口模凸模,平板料利用2个φ8mm止裂孔定位,放在切口模凹模上,利用切口模冲切,使板料沿2个φ8mm止裂孔中心点的连线位置分离,冲切出宽度1mm的切口。进行弯曲模冲压弯曲成形时,将冲压机上切口模更换为弯曲模,利用弯曲模的凸模向下施加压力,迫使板料在凹模内弯曲成形为翼型。由于冲压过程中零件的9个翼型散热窗口需要先使用2套切口模冲切9 次,再使用2套弯曲模冲压弯曲成形9次,每次冲压前均需使用2个φ8止裂孔定位,共需要对零件进行定位校准18次。冲压成形后需工人使用木锤按照型胎进行手工敲修,将零件弧度修整加工出来,锤痕多,需打磨半小时才能达到零件表面粗糙度要求。此种方法加工“百叶窗”零件,使用工装多,通常加工一件零件需2小时,加工过程繁琐,加工效率低。

技术实现要素:

4.本发明的目的在于设计一种特殊的百叶窗零件橡皮囊液压成形方法,将原来的用于冲压成形的切口模和弯曲模装置整合为一套用于橡皮囊液压成形的切口成形复合模,通过橡皮囊液压机对切口成形复合模一次施加压力,实现既能分离板材又能弯曲成形板材的目的,达到最终“百叶窗”零件的外形要求。

5.本发明的技术方案是:

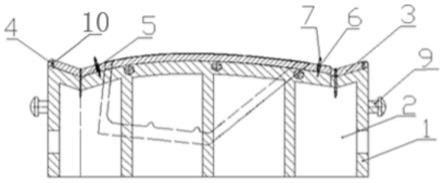

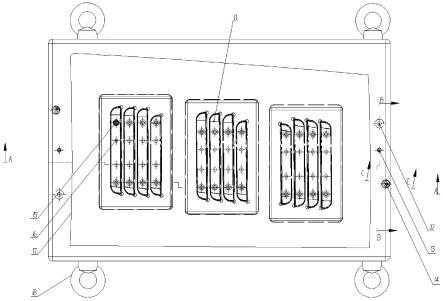

6.一种百叶窗零件的橡皮囊液压成形装置,所述的橡皮囊液压成形装置包括下模1、左侧胎体镶块2、中部胎体镶块3、右侧胎体镶块4、上模5、左侧压板6、中部压板7、右侧压板8、压板导向槽9、芯子导向槽10、芯子11、基准孔12、合模销13、专用工具销14、内六角圆柱头螺钉15、圆柱销16、轮廓线17和吊环18。

7.所述的下模1为方形,其上表面“百叶窗”零件的翼型散热窗口对应位置设置有凹槽,左侧胎体镶块2、中部胎体镶块3和右侧胎体镶块4分别与下模1采用过盈配合,镶嵌入下模1上对应凹槽内;所述的胎体镶块上端设有凹模型面,凹模型面为“百叶窗”零件的翼型散

热窗口实际数模型面尺寸,胎体镶块4既用于冲裁切口又用于弯曲成形,胎体镶块4制造公差为正负 0.1mm。

8.所述的上模5位于下模1上方,外形与下模1相同,上模5上表面设置有3个压板导向槽9,位置分别对应左侧胎体镶块2、中部胎体镶块3和右侧胎体镶块4,3个压板导向槽9内分别安装有左侧压板6、中部压板7和右侧压板8,压板与压板导向槽9保持滑合,压板侧表面和压板导向槽9周圈的表面粗糙度不低于ra1.6,压板导向槽9用于橡皮囊液压成形时压板的限位,使压板沿导向槽向下滑动到压板导向槽底部位置。

9.所述的芯子导向槽10与芯子11保持滑合,芯子导向槽10的数量由翼型散热窗口数量决定,芯子导向槽10沿周圈表面粗糙度不低于ra1.6,芯子导向槽10用于橡皮囊液压成形时对芯子11 的限位,使芯子11沿芯子导向槽侧壁10向下滑动;所述的芯子11最下端凸模型面尺寸为“百叶窗”零件的实际数模型面尺寸,芯子11最下端凸模型面与左侧胎体镶块2、中部胎体镶块3、右侧胎体镶块4的凹模型面间留有2mm距离,用于夹2mm厚的铝合金板材,芯子11制造公差为负 0.1mm,芯子11既用于冲裁切口使板材分离,又用于板材弯曲成形。所述的每个芯子11分别通过两个内六角螺钉15和两个圆柱销16固定连接在对应的左侧压板6、中部压板7和右侧压板8 上,形成三组凸模刀组,保证橡皮囊囊体的液压作用力可以完全传递到芯子上面,增大芯子 11抵抗受力变形的强度,两个内六角螺钉15左右对称分布在芯子11两端,两个圆柱销16左右对称分布在两个内六角螺钉15之间。

10.所述的下模1与上模5左右两端接触面对应位置各设置1个基准孔12,用于工装加工制造过程中的定位校准,提高工装加工精度,工装返修时以基准孔12为基准,校准找正工装位置,提高工装返修效率。

11.所述的下模1上表面左右两端中间位置设置合模销13,上模5下表面对应设置合模销孔,用于下模1与上模5合模时的定位导向,上模5沿下模1上的合模销13缓慢下落合模,保证上模5 与下模1不发生干涉;下模1与上模5两侧分别设置有吊环18,用于成形装置吊起移动。

12.所述下模1两端设有2个专用工具销14,工具销14位置与“百叶窗”零件板材上的2-φ5.2 销钉孔对应,保证“百叶窗”零件板材上的销钉孔与胎体上的2-φ5.2销钉相连;轮廓线17,用于橡皮囊液压成形后检验零件外形尺寸,外形极限偏差为正负0.5mm。

13.一种百叶窗零件的橡皮囊液压成形方法,包括如下步骤:

14.步骤1,检查板料材料厚度、表面状态,材料表面不允许出现裂纹,脱层,非金属夹杂物、气泡、烧损,腐蚀斑点,材料边缘毛刺是否去除。

15.步骤2,将平板板料按照图5所示二维展开数据集,使用数控铣床铣切出带外形轮廓的零 件展开料,数控铣切加工精度保证小于0.1mm,并钻24-φ8mm止裂孔和2-φ5.2mm销钉孔,止 裂孔用于上下模合模冲切切口时防止产生裂纹,止裂孔孔径极限偏差正0.36mm,销钉孔用于 零件板料与工装下模1定位,销钉孔孔径极限偏差正0.12mm,将铣切后的零件展开板料锉修 去毛刺。

16.步骤3,使用三轴滚弯机将零件展开料滚弯,保证滚弯后的零件展开料通过销钉孔定位放在下模1上时,滚弯后的零件展开料与下模1贴胎度不大于3mm。

17.步骤4,根据“百叶窗”零件形状和橡皮囊液压成形装置结构选择合适橡皮囊液压机,检查液压机设备的完好性,安全性,可靠性。检查切口成形复合模应完整、无缺件、无压

7中部压板;8右侧压板;9压板导向槽;10芯子导向槽;11芯子;12基准孔;13合模销; 14专用工具销;15内六角圆柱头螺钉;16圆柱销;17轮廓线;18吊环。

具体实施方式

30.以下结合附图和技术方案,进一步说明本发明的具体实施方式。

31.实施例

32.如图2所示,一种百叶窗零件的橡皮囊液压成形装置,包括下模1、左侧胎体镶块2、中部胎体镶块3、右侧胎体镶块4、上模5、左侧压板6、中部压板7、右侧压板8、压板导向槽9、芯子导向槽10、芯子11、基准孔12、合模销13、专用工具销14、内六角圆柱头螺钉15、圆柱销 16、轮廓线17和吊环18。

33.如图4所示,所述的下模1为方形,其上表面“百叶窗”零件的翼型散热窗口对应位置设置凹槽,左侧胎体镶块2、中部胎体镶块3和右侧胎体镶块4分别与下模1采用过盈配合,镶嵌入下模1上对应凹槽内,胎体镶块的凹模型面为“百叶窗”零件的翼型散热窗口实际数模型面尺寸,胎体镶块既用于冲裁切口又用于弯曲成形,胎体镶块制造公差为正负0.1mm,胎体镶块既用于冲裁切口又用于弯曲成形,胎体镶块制造公差为正负0.1mm;上模5位于下模1上方,外形与下模1相同,上模5上表面设置有3个压板导向槽9,位置分别对应左侧胎体镶块2、中部胎体镶块3和右侧胎体镶块4,3个压板导向槽9内分别安装有左侧压板6、中部压板7和右侧压板8,压板与压板导向槽9保持滑合,压板侧表面和压板导向槽9周圈的表面粗糙度不低于 ra1.6,压板导向槽9用于橡皮囊液压成形时压板的限位,使压板沿导向槽向下滑动到压板导向槽底部位置;压板导向槽9下方的上模5分别设置有芯子导向槽10,与芯子11保持滑合,芯子导向槽10,与芯子11一一对应,数量由翼型散热窗口数量决定,芯子导向槽10沿周圈表面粗糙度不低于ra1.6,芯子导向槽10用于橡皮囊液压成形时对芯子11的限位,使芯子11沿芯子导向槽侧壁10向下滑动(如图3所示);芯子11最下端凸模型面尺寸为“百叶窗”零件的实际数模型面尺寸,芯子11最下端凸模型面与左侧胎体镶块2、中部胎体镶块3、右侧胎体镶块4的凹模型面间留有2mm距离,用于夹2mm厚的铝合金板材,芯子11制造公差为负0.1mm,芯子11 既用于冲裁切口使板材分离,又用于板材弯曲成形。每个芯子11分别通过两个内六角螺钉15 和两个圆柱销16固定连接在对应的左侧压板6、中部压板7和右侧压板8上,形成三组凸模刀组,保证橡皮囊囊体的液压作用力可以完全传递到芯子上面,增大芯子11抵抗受力变形的强度,两个内六角螺钉15左右对称分布在芯子11两端,两个圆柱销16左右对称分布在两个内六角螺钉15之间;下模1与上模5上左右两端接触面对应位置各设置1个基准孔12,用于工装加工制造过程中的定位校准,提高工装加工精度,工装返修时以基准孔12为基准,校准找正工装位置,提高工装返修效率;装置左右两端中间位置下模1与上模5接触面设置合模销13,用于下模1 与上模5合模时的定位导向,上模5沿下模1上的合模销13缓慢下落合模,保证上模5与下模1 不发生干涉。下模1与上模5两侧分别设置有吊环18,用于起重机将下模1与上模5吊起移动。

34.所述下模1两端设有2个专用工具销14,工具销14位置与“百叶窗”零件板材上的2-φ5.2 销钉孔对应,保证“百叶窗”零件板材上的2-φ5.2销钉孔与胎体上的2-φ5.2销钉相连;下模1 上表面设有轮廓线17,用于橡皮囊液压成形后检验零件外形尺寸,外形极限偏差为正负 0.5mm。

[0035]“百叶窗”零件的橡皮囊液压成形方法,包括如下步骤:

[0036]

步骤1,检查板料材料厚度、表面状态。材料表面不允许出现裂纹,脱层,非金属夹杂物、气泡、烧损,腐蚀斑点,材料边缘毛刺是否去除。

[0037]

步骤2,将平板板料按照图5所示二维展开数据集,使用数控铣床铣切出带外形轮廓的零 件展开料,数控铣切加工精度为0.05mm,并钻止裂孔和销钉孔,φ8mm止裂孔用于上下模合 模冲切切口时防止产生裂纹,止裂孔孔径极限偏差正0.36mm,φ5.2mm销钉孔用于零件板料 与工装下模1定位,φ5.2mm销钉孔孔径极限偏差正0.12mm。将铣切后的零件展开板料锉修去 毛刺。

[0038]

步骤3,使用三轴滚弯机将零件展开料滚弯,保证滚弯后的零件展开料通过φ5.2mm销钉孔定位放在下模1上时,滚弯后的零件展开料与下模1贴胎度不大于3mm。

[0039]

步骤4,根据“百叶窗”零件形状和工装结构选择合适液压机型号为25000t橡皮囊液压机。检查液压机设备的完好性,安全性,可靠性。检查橡皮囊液压成形装置应完整、无缺件、无压坑、变形、磨损、开裂等损伤,零件轮廓线及其它标注线应清晰、完好。检查合格后进行后续操作。

[0040]

步骤5,使用吊车将下模1通过吊环18吊装放置在橡皮囊液压机的工作平台上,沿下模1 周圈铺一层25mm厚的橡皮垫,保证橡皮囊液压零件时囊体在下模1周圈不发生突变,保证工装受力均匀。

[0041]

步骤6,将滚弯后的零件展开料通过销钉孔定位在下模1上,下模1上的专用工具销14插入零件展开料上的销钉孔内,保证板料与下模1固定不动,保证销钉孔孔径极限偏差小于正 0.12mm。之后安装上模5,起重机通过吊环18将上模5吊起,将上模5沿下模1上的两个合模销 13缓慢下行。上模5在下行过程中,由于压板和芯子11组成的三组刀组受零件展开料的向上作用力,三组刀组沿压板导向槽9、芯子导向槽10向上滑动,滑动直至上模5与下模1自然闭合合模后停止,上模5安装完毕。

[0042]

步骤7,启动橡皮囊液压机,调整25000t橡皮囊液压机压力参数为20mpa,橡皮囊液压成形装置随工作台进入工作区域,工装正上方的橡皮囊液压机囊体快速充液加压,囊体迅速变大,与囊体下端接触的上模5受到压力,沿合模销13向下滑动,直至与下模1完全闭合后停止运动。左侧压板6、中部压板7、右侧压板8受压力沿压板导向槽9向下滑动,压力传递到与压板相连的芯子11上,芯子11沿芯子导向槽10向下滑动。芯子11先将滚弯后的零件展开料向下压,使滚弯后的零件展开料与左侧胎体镶块2、中部胎体镶块3、右侧胎体镶块4上表面完全接触,芯子11与左侧胎体镶块2、中部胎体镶块3、右侧胎体镶块4组合形成冲切模,板料沿2-φ8mm 止裂孔中心点连线位置被冲切分离。板料被冲切分离后,芯子受力持续向下滑动,迫使板料在左侧胎体镶块2、中部胎体镶块3、右侧胎体镶块4凹模型面内弯曲成形,直至芯子11与胎体镶块之间间隙等于零件板料料厚2mm,芯子停止向下滑动,保持橡皮囊液压机设定的压力参数值10-20s,成形出“百叶窗”零件翼型散热窗口的外形。

[0043]

步骤8,保持压力结束后橡皮囊囊体变小返回原位置,橡皮囊液压成形装置随工作台推出,取出上模5,检验零件外形,成形后的零件不应有无法修复的褶皱和破裂,零件表面不应有裂纹、压伤和其他机械损伤。使用塞尺和游标卡尺对零件进行检验,检验间隙控制在不大于0.5mm以及外形极限偏差小于正负0.5mm为合格。检查合格后成形过程结束。

[0044]

以上所述实施例仅表达本发明的实施方式,但并不能因此而理解为对本发明专利

的范围的限制,应当指出,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。