技术特征:

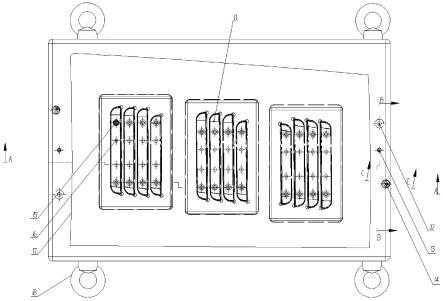

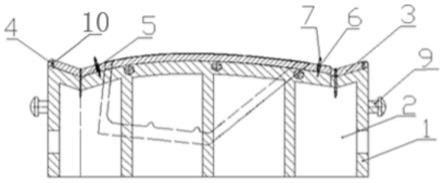

1.一种百叶窗零件的橡皮囊液压成形装置,其特征在于,所述的橡皮囊液压成形装置包括下模(1)、左侧胎体镶块(2)、中部胎体镶块(3)、右侧胎体镶块(4)、上模(5)、左侧压板(6)、中部压板(7)、右侧压板(8)、压板导向槽(9)、芯子导向槽(10)、芯子(11)、基准孔(12)、合模销(13)、专用工具销(14)、内六角圆柱头螺钉(15)、圆柱销(16)、轮廓线(17)和吊环(18);所述的下模(1)为方形,其上表面“百叶窗”零件的翼型散热窗口对应位置设置有凹槽,左侧胎体镶块(2)、中部胎体镶块(3)和右侧胎体镶块(4)分别与下模(1)采用过盈配合,镶嵌入下模(1)上对应凹槽内;所述的胎体镶块上端设有凹模型面,凹模型面为“百叶窗”零件的翼型散热窗口实际数模型面尺寸,胎体镶块(4)既用于冲裁切口又用于弯曲成形;所述的上模(5)位于下模(1)上方,外形与下模(1)相同,上模(5)上表面设置有3个压板导向槽(9),位置分别对应左侧胎体镶块(2)、中部胎体镶块(3)和右侧胎体镶块(4),3个压板导向槽(9)内分别安装有左侧压板(6)、中部压板(7)和右侧压板(8),压板与压板导向槽(9)保持滑合,压板导向槽(9)用于橡皮囊液压成形时压板的限位,使压板沿导向槽向下滑动到压板导向槽底部位置;所述的芯子导向槽(10)与芯子(11)保持滑合,芯子导向槽(10)的数量由翼型散热窗口数量决定,芯子导向槽(10)用于橡皮囊液压成形时对芯子(11)的限位,使芯子(11)沿芯子导向槽侧壁10向下滑动;所述的芯子(11)最下端凸模型面尺寸为“百叶窗”零件的实际数模型面尺寸,芯子(11)最下端凸模型面与左侧胎体镶块(2)、中部胎体镶块(3)、右侧胎体镶块(4)的凹模型面间夹铝合金板材,芯子(11)既用于冲裁切口使板材分离,又用于板材弯曲成形;所述的每个芯子(11)分别通过内六角螺钉(15)和圆柱销(16)固定连接在对应的左侧压板(6)、中部压板(7)和右侧压板(8)上,形成三组凸模刀组,保证橡皮囊囊体的液压作用力可以完全传递到芯子上面,增大芯子(11)抵抗受力变形的强度,两个内六角螺钉(15)左右对称分布在芯子(11)两端,两个圆柱销(16)左右对称分布在两个内六角螺钉(15)之间;所述的下模(1)与上模(5)左右两端接触面对应位置各设置基准孔(12),用于工装加工制造过程中的定位校准,工装返修时以基准孔(12)为基准,校准找正工装位置;所述的下模(1)上表面左右两端中间位置设置合模销(13),上模(5)下表面对应设置合模销孔,用于下模(1)与上模(5)合模时的定位导向,上模(5)沿下模(1)上的合模销(13)缓慢下落合模,保证上模(5)与下模(1)不发生干涉;下模(1)与上模(5)两侧分别设置有吊环(18),用于成形装置吊起移动;所述下模(1)两端设有专用工具销(14),工具销(14)位置与“百叶窗”零件板材上的销钉孔对应,轮廓线(17)用于橡皮囊液压成形后检验零件外形尺寸,外形极限偏差为正负0.5mm。2.根据权利要求1所述的一种百叶窗零件的橡皮囊液压成形装置,其特征在于,所述的胎体镶块(4)制造公差为正负0.1mm;所述的芯子(11)制造公差为负0.1mm。3.根据权利要求1所述的一种百叶窗零件的橡皮囊液压成形装置,其特征在于,所述的压板侧表面和压板导向槽(9)周圈的表面粗糙度不低于ra1.6;所述的芯子导向槽(10)沿周圈表面粗糙度不低于ra1.6。4.一种基于权利要求1-3任一所述的成形装置实现的百叶窗零件的橡皮囊液压成形方法,其特征在于,包括如下步骤:

步骤1,检查板料材料厚度、表面状态,材料表面不允许出现裂纹,脱层,非金属夹杂物、气泡、烧损,腐蚀斑点,材料边缘毛刺是否去除;步骤2,将平板板料按照二维展开数据集,使用数控铣床铣切出带外形轮廓的零件展开料,数控铣切加工精度保证小于0.1mm,并钻24-φ8mm止裂孔和2-φ5.2mm销钉孔,止裂孔用于上下模合模冲切切口时防止产生裂纹,止裂孔孔径极限偏差正0.36mm,销钉孔用于零件板料与工装下模(1)定位,将铣切后的零件展开板料锉修去毛刺;步骤3,使用三轴滚弯机将零件展开料滚弯,保证滚弯后的零件展开料通过销钉孔定位放在下模(1)上时,滚弯后的零件展开料与下模(1)贴胎度不大于3mm;步骤4,根据“百叶窗”零件形状和橡皮囊液压成形装置结构选择合适橡皮囊液压机,检查液压机设、切口成形复合模、零件轮廓线及其它标注线;检查合格后进行后续操作;步骤5,使用吊车将下模(1)通过吊环(18)吊装放置在橡皮囊液压机的工作平台上,沿下模(1)周圈铺一层15-30mm厚的橡皮垫,保证橡皮囊液压机液压零件时囊体在下模(1)周圈不发生突变,保证工装受力均匀;步骤6,将滚弯后的零件展开料通过销钉孔定位在下模(1)上,下模(1)上的专用工具销(14)插入零件展开料上的销钉孔内,保证零件展开料与下模(1)固定不动,保证销钉孔孔径极限偏差小于正0.12mm;之后起重机通过吊环(18)将上模(5)吊起,将上模(5)沿下模(1)上的两个合模销(13)缓慢下行,上模(5)在下行过程中,由于各压板和芯子(11)组成的三组刀组受零件展开料的向上作用力,三组刀组沿压板导向槽(9)、芯子导向槽(10)向上滑动,直至上模(5)与下模(1)自然闭合合模后停止,上模(5)安装完毕;步骤7,启动橡皮囊液压机,调整橡皮囊液压机压力参数,橡皮囊液压成形装置随工作台进入工作区域,橡皮囊液压成形装置正上方的橡皮囊液压机囊体快速充液加压,囊体迅速变大,与囊体下端接触的上模(5)受到压力,沿合模销(13)向下滑动,直至与下模(1)完全闭合后停止运动;左侧压板(6)、中部压板(7)、右侧压板(8)受压力沿压板导向槽(9)向下滑动,压力传递到与压板相连的芯子(11)上,芯子(11)沿芯子导向槽(10)向下滑动;芯子(11)先将滚弯后的零件展开料向下压,使滚弯后的零件展开料与左侧胎体镶块(2)、中部胎体镶块(3)、右侧胎体镶块(4)上表面完全接触,芯子(11)与左侧胎体镶块(2)、中部胎体镶块(3)、右侧胎体镶块(4)组合形成冲切模,零件展开料沿止裂孔中心点连线位置被冲切分离;零件展开料被冲切分离后,芯子受力持续向下滑动,迫使板料在左侧胎体镶块(2)、中部胎体镶块(3)、右侧胎体镶块(4)凹模型面内弯曲成形,直至芯子(11)与胎体镶块之间间隙等于零件板料料厚,芯子停止向下滑动,保持橡皮囊液压机设定的压力参数值10-20s,成形出“百叶窗”零件翼型散热窗口的外形;步骤8,保持压力结束后橡皮囊囊体变小返回原位置,橡皮囊液压成形装置随工作台推出,取出上模(5),检验零件外形,成形后的零件不应有无法修复的褶皱和破裂,零件表面不应有裂纹、压伤和其他机械损伤;使用塞尺和游标卡尺对零件进行检验,检验间隙控制在不大于0.5mm以及外形极限偏差小于正负0.5mm为合格;检查合格后成形过程结束。

技术总结

一种百叶窗零件的橡皮囊液压成形装置及方法,成形装置包括下模、左侧胎体镶块、中部胎体镶块、右侧胎体镶块、上模、左侧压板、中部压板、右侧压板、压板导向槽、芯子导向槽、芯子、基准孔、合模销、专用工具销、圆柱销、吊环等。将原来的用于冲压成形的切口模和弯曲模装置整合为一套用于橡皮囊液压成形的切口成形复合模,通过橡皮囊液压机对切口成形复合模一次施加压力,实现既能分离板材又能弯曲成形板材的目的,达到最终“百叶窗”零件的外形要求。本发明能够避免使用多套工装带来的加工效率低的问题,通过橡皮囊液压机一次加压成形,使百叶窗零件一次成形后贴合间隙小于0.5mm以及外形极限偏差小于正负0.5mm,提高生产效率。提高生产效率。提高生产效率。

技术研发人员:李财正 汪海峰 吴华东 孔祥伟 马新

受保护的技术使用者:沈阳飞机工业(集团)有限公司

技术研发日:2022.04.29

技术公布日:2022/9/2

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。