多功能材料与abs共挤复合片板材设备

技术领域

1.本技术涉及复合片板材加工设备技术领域,尤其是涉及一种多功能材料与abs共挤复合片板材设备。

背景技术:

2.目前市场上的汽车仪表板多数采用pvc/abs片材真空吸塑成型,其中pvc树脂为增加柔软性,在加工过程中加入大量的增塑剂使塑料的可塑性及柔软性增加,但是这样会使片材的力学性能下降,同时软质pvc对应力敏感,变形后很难复原,并且pvc的热稳定性差,受热后会引起不同程度的降解。针对上述产品的缺陷,市面上出现性能更优的tpu/abs复合板材产品和pmma/pc与abs复合片材产品。与pvc相比,tpu材质抗紫外线和长期热老化性能好、密度比pvc低15%,耐磨性更优,符合现代汽车轻量化及高环保的需求,并且广泛应用于各类机车、拉杆箱等诸多领域;另外,tpu/abs采用模内复合工艺,区别于传统胶粘的复合方式,制品不散发甲醛、无异味,不会造成车内二次污染;pmma/pc与abs复合片材产品具有无卤阻燃、耐高温、机械强度高等功能 广泛应用于各类汽车领域、日常生活、通讯设备,电子电器等诸多领域。厂家通常配置有tpu/abs复合板材生产线来生产tpu/abs复合板材,pmma/pc与abs复合片材生产线来生产pmma/pc与abs复合片材,两条生产线的占地面积大,生产成本高,各条产线生产的产品较单一。

技术实现要素:

3.本技术的目的是解决现有技术中产品单一、设备占地广、生产成本高的问题。

4.为达到上述目的,本技术采用如下技术方案:一种多功能材料与abs共挤复合片板材设备,包括:

5.挤出单元,包括tpu挤出机、abs挤出机和pmma/pc挤出机;

6.模内复合模具,可更换地设置在所述的挤出单元的下游;以及

7.模具组件,可更换地设置在所述的挤出单元的下游,所述的模具组件包括具有第一本体和第二本体的挤出模具、具有调节孔的分配器以及适配于所述的调节孔的第一芯棒、第二芯棒和第三芯棒,所述的第一本体和第二本体之间形成挤出流道,所述的分配器上开设有分别与所述的调节孔连通的abs进料口和pmma/pc进料口,所述的abs进料口与所述的abs挤出机流体连通,所述的pmma/pc进料口与所述的pmma/pc挤出机流体连通,所述的分配器内还具有连通所述的挤出流道的第一进料通道、分别连通所述的第一进料通道的第二进料通道和第三进料通道;

8.所述的共挤复合片板材设备包括所述的模内复合模具与所述的tpu挤出机以及abs挤出机流体连通的第一生产模式、所述的模具组件与所述的abs挤出机以及pmma/pc挤出机流体连通的第二生产模式。

9.在上述技术方案中,进一步优选的,所述的第一本体上设置有用于调节所述的挤出流道的横截面的大小的调节阻流棒。

10.在上述技术方案中,进一步优选的,当所述的共挤复合片板材设备处于第二生产模式时,所述的模具组件具有所述的第一芯棒适配在所述的调节孔内的第一挤出状态、所述的第二芯棒适配在所述的调节孔内的第二挤出状态和所述的第三芯棒适配在所述的调节孔内的第三挤出状态;所述的第一芯棒包括具有第一轴心线的第一芯棒本体,所述的第一芯棒本体上设置有互相独立的第一连接孔和第一连接槽,所述的第一连接孔沿垂直于所述的第一轴心线的方向贯穿所述的第一芯棒本体,所述的第一连接槽设置在所述的第一芯棒本体的外表面,所述的模具组件处于所述的第一挤出状态时,所述的第一连接孔连通所述的abs进料口和所述的第一进料通道,所述的第一连接槽连通所述的pmma/pc进料口与所述的第二进料通道。

11.在上述技术方案中,进一步优选的,所述的第二芯棒包括具有第二轴心线的第二芯棒本体,所述的第二芯棒本体上设置有互相独立的第二连接孔和第二连接槽,所述的第二连接孔沿垂直于所述的第二轴心线的方向贯穿所述的第二芯棒本体,所述的第二连接槽设置在所述的第二芯棒本体的外表面,所述的模具组件处于所述的第二挤出状态时,所述的第二连接孔连通所述的abs进料口和所述的第一进料通道,所述的第二连接槽连通所述的pmma/pc进料口与所述的第三进料通道。

12.在上述技术方案中,进一步优选的,所述的第三芯棒包括具有第三轴心线的第三芯棒本体,所述的第三芯棒本体上设置有互相独立的第三连接孔和第三连接槽,所述的第三连接孔沿垂直于所述的第三轴心线的方向贯穿所述的第三芯棒本体,所述的第三连接槽设置在所述的第三芯棒本体的外表面,所述的模具组件处于所述的第三挤出状态时,所述的第三连接孔连通所述的abs进料口和所述的第一进料通道,所述的第三连接槽将所述的pmma/pc进料口与所述的第二进料通道和所述的第三进料通道连通。

13.在上述技术方案中,进一步优选的,所述的模内复合模具包括模具上本体、模具过渡本体和模具下本体,所述的模具上本体和所述的模具过渡本体之间形成tpu进料通道,所述的模具下本体与所述的模具过渡本体之间形成abs进料通道,所述的模具上本体和所述的模具下本体之间形成共挤流道,所述的tpu进料通道与所述的tpu挤出机流体连通,所述的abs进料通道与所述的abs挤出机流体连通。

14.在上述技术方案中,进一步优选的,所述的模具上本体上设置有用于调节所述的tpu进料通道的横截面的大小的tpu调节阻流棒和用于调节所述的共挤流道的横截面的大小的模唇调节螺钉,所述的模具过渡本体上设置有用于调节abs进料通道的横截面的大小的abs调节阻流棒。

15.在上述技术方案中,进一步优选的,所述的共挤复合片板材设备还包括三辊成型机和模温机,所述的三辊成型机包括上辊、中辊和下辊,所述的共挤流道和所述的挤出流道均指向所述的中辊和所述的下辊之间,所述的模温机分别与所述的上辊、中辊和下辊流体连通以调节所述的上辊、中辊和下辊的温度。

16.在上述技术方案中,进一步优选的,所述的三辊成型机还包括机架、与所述的上辊连接的上辊筒移动机构和与所述的下辊连接的下辊筒移动机构,所述的上辊、中辊和下辊均可转动地设置在所述的机架上,所述的中辊可替换地设置在所述的机架上。

17.在上述技术方案中,进一步优选的,所述的共挤复合片板材设备还包括在所述的三辊成型机的下游依次设置的纵向裁切机、横向裁切机和输送机,所述的横向裁切机与所

述的三辊成型机之间设置有冷却托架。

18.本技术与现有技术相比获得如下有益效果:

19.本技术通过挤出单元的三台输出不同物料的挤出机与模内复合模具以及模具组件配合,可生产abs和tpu的复合片板材以及pmma/pc和abs的复合片板材,通过在分配器上安装不同的芯棒,使挤出模具挤出不同规格的pmma/pc和abs的复合片板材,满足客户对产品多样性的要求,同时不同的挤出机共用一个生产线,减少设备的占地面积,降低生产成本,符合现代工业低能耗、低加工成本的市场需求。

附图说明

20.图1为本技术实施例提供的一种多功能材料与abs共挤复合片板材设备的主视图;

21.图2为图1中的一种多功能材料与abs共挤复合片板材设备的俯视图;

22.图3为图1中的挤出单元和三辊成型机之间设置模具组件的主视图;

23.图4为图3中的挤出单元和三辊成型机之间设置模具组件的俯视图;

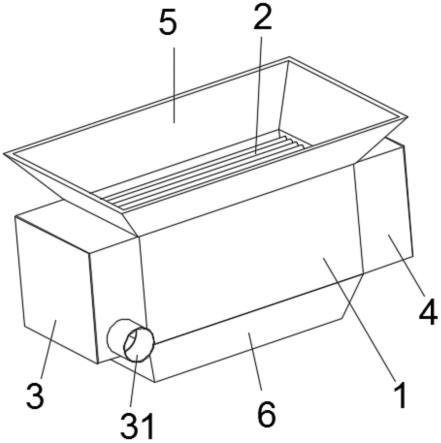

24.图5为图4中的模具组件的立体结构示意图;

25.图6为图5中的模具组件的主视图;

26.图7为图6中的模具组件的全剖视图;

27.图8为本技术实施例提供的一种多功能材料与abs共挤复合片板材设备的第一芯棒的立体结构示意图;

28.图9为本技术实施例提供的一种多功能材料与abs共挤复合片板材设备的第二芯棒的立体结构示意图;

29.图10为本技术实施例提供的一种多功能材料与abs共挤复合片板材设备的第三芯棒的立体结构示意图;

30.图11为图1中的挤出单元和三辊成型机之间设置模内复合模具的俯视图;

31.图12为图11中的模内复合模具的内部结构示意图。

32.其中:1、挤出单元;11、abs挤出机;12、tpu挤出机;13、pmma/pc挤出机;2、模内复合模具;21、模具下本体;22、模具过渡本体;23、模具上本体;24、abs进料通道;25、tpu进料通道;26、共挤流道;27、abs调节阻流棒;28、tpu调节阻流棒;29、模唇调节螺钉;3、模具组件;31、挤出模具;310、挤出流道;311、第一本体;312、第二本体;313、调节阻流棒;32、分配器;321、第一分流部;3211、abs进料口;3212、pmma/pc进料口;3213、第一通孔;3214、第二通孔;3215、第三通孔;322、第二分流部;3221、第一进料通道;3222、第二进料通道;3223、第三进料通道;33、第一芯棒;331、第一芯棒本体;332、第一连接孔;333、第一连接槽;3331、第一分槽;3332、第二分槽;34、第二芯棒;341、第二芯棒本体;342、第二连接孔;343、第二连接槽;3431、第一分槽;3432、第二分槽;35、第三芯棒;351、第三芯棒本体;352、第三连接孔;353、第三连接槽;3531、第一分槽;3532、第二分槽;3533、第三分槽;4、三辊成型机;41、机架;42、上辊;43、中辊;44、下辊;45、上辊筒移动机构;46、下辊筒移动机构;5、纵向裁切机;6、横向裁切机;7、输送机;8、冷却托架;9、模温机。

具体实施方式

33.为详细说明申请的技术内容、构造特征、所达成目的及功效,下面将结合本技术实

施例中的附图,对本技术实施例中的技术方案进行描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。在下面的描述中,出于解释的目的,阐述了许多具体细节以提供对发明的各种示例性实施例或实施方式的详细说明。然而,各种示例性实施例也可以在没有这些具体细节或者在一个或更多个等同布置的情况下实施。此外,各种示例性实施例可以不同,但不必是排他的。例如,在不脱离发明构思的情况下,可以在另一示例性实施例中使用或实现示例性实施例的具体形状、构造和特性。

34.以下,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

35.在本技术中,除非另有明确的规定和限定,术语“连接”应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连。

36.本技术所述的“上”、“下”、“前”、“后”按照附图1-所示的上、下、前和后,本技术所述的“左”、“右”按照附图2所示的左和右。本技术的自后向前的方向为上游到下游。

37.本技术实施例提供一种多功能材料与abs共挤复合片板材设备,如图1-4以及图11所示,该设备包括挤出单元1、模内复合模具2、模具组件3、三辊成型机4、纵向裁切机5、横向裁切机6和输送机7,挤出单元1包括abs挤出机11、tpu挤出机12和pmma/pc挤出机13,根据产品的需求控制tpu挤出机12和pmma/pc挤出机13的开关机,使该设备可以生产tpu和abs的共挤复合片板材,还可以生产pmma/pc和abs的共挤复合片板材。

38.如图3、4、11所示,模内复合模具2和模具组件3均可拆卸地设置在挤出单元1的下游,三辊成型机4设置在模内复合模具2和模具组件3的下游。纵向裁切机5设置在三辊成型机4的下游,横向裁切机6设置在纵向裁切机5的下游,且与三辊成型机4之间具有冷却托架8,输送机7设置在横向裁切机6的下游以将裁切成型的片板材输送到堆料设备。

39.该共挤复合片板材设备包括模内复合模具2与tpu挤出机12以及abs挤出机11流体连通的第一生产模式、模具组件3与abs挤出机11以及pmma/pc挤出机13流体连通的第二生产模式。

40.如图11、12所示,该共挤复合片板材设备在第一生产模式时,模内复合模具2与abs挤出机11以及tpu挤出机12流体连通,模内复合模具2包括模具下本体21、模具过渡本体22和模具上本体23,模具下本体21与模具过渡本体22之间具有与abs挤出机11流体连通的abs进料通道24,模具过渡本体22与模具上本体23之间形成有流体连通tpu挤出机12的tpu进料通道25,模具上本体23和模具下本体21之间形成流体连通abs进料通道24和tpu进料通道25的共挤流道26。模具过渡本体22上设置有调节abs进料通道24的横截面的大小的abs调节阻流棒27,模具上本体23上设置有调节tpu进料通道25的横截面的大小的tpu调节阻流棒28,模具上本体23上还设置有调节共挤流道26的横截面的大小的模唇调节螺钉29。

41.abs挤出机11将abs物料通过abs进料通道24输送到模内复合模具2,tpu挤出机12将tpu物料通过tpu进料通道25输送到模内复合模具2,abs物料和tpu物料在共挤流道26内汇合共挤,得到abs和tpu的双层复合片板材。

42.如图3、4所示,该共挤复合片板材设备处于第二生产模式,模具组件3与abs挤出机

11以及pmma/pc挤出机13流体连通,如图5、8、9、10所示,模具组件3包括挤出模具31、具有调节孔的分配器32以及适配调节孔320的第一芯棒33、第二芯棒34和第三芯棒35。

43.如图5-7所示,挤出模具31包括第一本体311和第二本体312,第一本体311和第二本体312之间形成流体连通分配器32的挤出流道310,第一本体311上设置有调节挤出流道310的横截面的大小的调节阻流棒313。

44.如图4-7所示,分配器32具有第一分流部321和第二分流部322,第一分流部321的顶部具有连通调节孔320的abs进料口3211,abs进料口3211与abs挤出机11流体连通;第一分流部321的前部具有连通调节孔320的pmma/pc进料口3212,pmma/pc进料口3212与pmma/pc挤出机13流体连通。第一分流部321的下部具有与调节孔320连通的第一通孔3213、第二通孔3214和第三通孔3215,第一通孔3213、第二通孔3214和第三通孔3215互相独立,第二通孔3214位于第一通孔3213的上侧,第三通孔3215位于第一通孔3213的下侧。

45.第二分流部322连接在第一分流部321和挤出模具31之间,第二分流部322内具有连通挤出流道310的第一进料通道3221、分别连通第一进料通道3221的第二进料通道3222和第三进料通道3223,第二进料通道3222位于第一进料通道3221的上侧,第三进料通道3223位于第一进料通道3221的下侧。第一分流部321安装在第二分流部322上时,第一进料通道3221与第一通孔3213连通,第二进料通道3222与第二通孔3214连通,第三进料通道3223与第三通孔3215连通。

46.如图8所示,第一芯棒33包括具有轴心线x1的第一芯棒本体331,第一芯棒本体331上开设有互相独立的第一连接孔332和第一连接槽333,第一连接孔332沿垂直于轴心线x1的方向贯穿第一芯棒本体331,第一连接槽333设置在第一芯棒本体331的外表面,第一连接槽333具有与轴心线x1平行的第一分槽3331和与轴心线x1垂直的第二分槽3332,第二分槽3332位于连接孔332的上侧且一端部与第一分槽3331的上端部连通。

47.如图9所示,第二芯棒34包括具有轴心线x2的第二芯棒本体341,第二芯棒本体341开设有互相独立的第二连接孔342和第二连接槽343,第二连接孔342沿垂直于轴心线x2的方向贯穿第二芯棒本体341,第二连接槽343设置在第二芯棒本体341的外表面,第二连接槽343具有与轴心线x2平行的第一分槽3431和与轴心线x3垂直的第二分槽3432,第二分槽3432位于第二连接孔342的下侧且一端部与第一分槽3431的下端部连通。

48.如图10所示,第三芯棒35包括具有轴心线x3的第三芯棒本体351,第三芯棒本体351开设有互相独立的第三连接孔352和第三连接槽353,第三连接孔352沿垂直于轴心线x3的方向贯穿第三芯棒本体351,第三连接槽353设置在第三芯棒本体351的外表面,第三连接槽353具有与轴心线x3平行的第一分槽3531以及与轴心线x3垂直的第二分槽3532和第三分槽3533,第二分槽3532位于第三连接孔352的上侧且一端部与第一分槽3531的上端部连通,第三分槽3533位于第三连接孔352的下侧且与第一分槽3531的下端部连通。

49.如图7-10所示,模具组件3具有第一芯棒33适配在调节孔320内的第一挤出状态、第二芯棒34适配在调节孔320内的第二挤出状态和第三芯棒35适配在调节孔320内的第三挤出状态。

50.当模具组件3处与第一挤出状态时,第一芯棒33的第一连接孔332分别与abs进料口3211和第一通孔3213连通,第一分槽3331与pmma/pc进料口3212连通,第二分槽3332与第二通孔3214连通;此时,abs挤出机11、abs进料口3211、第一连接孔332、第一通孔3213、第一

进料通道3221和挤出流道310依次流体连通,pmma/pc挤出机13、pmma/pc进料口3212、第一分槽3331、第二分槽3332、第二通孔3214、第二进料通道3222、第一进料通道3221和挤出流道310依次流体连通,模具组件3能够挤出pmma/pc位于表层且abs位于底层的双层复合片板材。

51.当模具组件3处于第二挤出状态时,第二芯棒34的第二连接孔342分别与abs进料口3211和第一通孔3213连通,第一分槽3431与pmma/pc进料口3212连通,第二分槽3432与第三通孔3215连通;此时,abs挤出机11、abs进料口3211、第二连接孔342、第一通孔3213、第一进料通道3221和挤出流道310依次流体连通,pmma/pc挤出机13、pmma/pc进料口3212、第一分槽3431、第二分槽3432、第三通孔3215、第三进料通道3223、第一进料通道3221和挤出流道310依次流体连通,模具组件3能够挤出abs位于表层且pmma/pc位于底层的双层复合片板材。

52.当模具组件3处于第三挤出状态时,第三芯棒35的第三连接孔352分别与abs进料口3211和第一通孔3213连通;此时,abs挤出机11、abs进料口3211、第三连接孔352、第一通孔3213、第一进料通道3221和挤出流道310依次流体连通,pmma/pc挤出机13、pmma/pc进料口3212、第一分槽3531、第二分槽3532、第二通孔3214、第二进料通道3222、第一进料通道3221和挤出流道310依次流体连通,pmma/pc挤出机13、pmma/pc进料口3212、第一分槽3531、第三分槽3533、第三通孔3215、第三进料通道3223、第一进料通道3221和挤出流道310依次流体连通,模具组件3能够挤出pmma/pc位于表层、abs位于中间层、pmma/pc位于底层的三层复合片板材。

53.如图1-4所示,三辊成型机4位于模内复合模具2和模具组件3的下游,三辊成型机4包括机架41、可转动地设置在机架41上的上辊42、中辊43和下辊44,中辊43可替换地设置在机架41上,根据产品的要求可在机架41上安装磨砂辊面的中辊、镜面的中辊或者辊面具有花纹的中辊。

54.如图11、12所示,模内复合模具2的共挤流道26和挤出模具31的挤出流道310均指向中辊43和下辊44之间,模具挤出的片板材由中辊43和下辊44之间、中辊43和上辊42之间、纵向裁切机5和横向裁切机6依次移动形成片板材的成型路径。纵向裁切机5将三辊成型机4输出的片板材的宽度裁切为符合产品规格,横向裁切机6根据产品规格对片板材进行定长裁切。设置在三辊成型机4和横向裁切机6之间的冷却托架8,冷却托架8将片板材自上游向下游输送,冷却托架8沿片板材移动方向的长度为8米,使片板材在冷却托架8上具有足够的距离自然冷却。输送机7将裁切成型的片板材输送到堆料设备以进行打包。

55.机架41上设置有与上辊42连接的上辊筒移动机构45和与下辊44连接的下辊筒移动机构46,上辊筒移动机构45沿上下及前后方向调整上辊42的位置,使上辊42和中辊43之间的距离改变;下辊筒移动机构46沿上下及前后方向调整下辊44的位置,使中辊43与下辊44之间的距离改变。三辊成型机4处还设置有模温机9,模温机9分别与上辊42、中辊43和下辊44流体连通,模温机9通过分别向上辊42、中辊43和下辊44通冷却介质或者升温介质来控制各个辊筒的温度,并通过pid控制器对上辊42、中辊43和下辊44的温度进行调节,确保各个辊筒的辊面温度处于恒温状态。

56.本技术的工作原理为:在需要生产abs和tpu的复合片板材时,将模内复合模具2安装到挤出单元1和三辊成型机4之间,abs挤出机11和tpu挤出机12与模内复合模具2连接,此

时,共挤复合片板材设备处于第一生产模式;由于tpu物料较粘,三辊成型机4安装辊面磨砂的中辊43,模温机9控制上辊42、中辊43和下辊44的辊面温度,模内复合模具2的共挤流道26指向中辊43和下辊44之间,pmma/pc挤出机13关机,abs挤出机11和tpu挤出机12开机,模内复合模具2将abs物料和tpu物料在模内复合挤出,挤出的abs和tpu的复合片板材依次经过三辊成型机4、纵向裁切机5、冷却托架8、横向裁切机6和输送机7后成型。

57.在需要生产pmma/pc和abs的复合片板材时,abs挤出机11和tpu挤出机12关机,将模内复合模具2从abs挤出机11和tpu挤出机12上拆下,并从挤出单元1和三辊成型机4之间移开,将模具组件3安装到挤出单元1和三辊成型机4之间,abs挤出机11和pmma/pc挤出机13与模具组件3连接,此时,共挤复合片板材设备处于第二生产模式;根据产品的要求在三辊成型机4上安装镜面的中辊43或者辊面具有花纹的中辊43,模温机9控制上辊42、中辊43和下辊44的辊面温度,挤出模具31的挤出流道310指向中辊43和下辊44之间,abs挤出机11和pmma/pc挤出机13开机,根据产品的规格在分配器32内安装对应的芯棒,pmma/pc物料和abs物料在分配器32中汇合后输送到挤出模具31的挤出流道310,由挤出流道310共挤挤出到三辊成型机4,挤出的pmma/pc和abs的复合片板材依次经过三辊成型机4、纵向裁切机5、冷却托架8、横向裁切机6和输送机7后成型。

58.本技术通过挤出单元1的三台输出不同物料的挤出机与模内复合模具2以及模具组件3配合,可生产abs和tpu的复合片板材以及pmma/pc和abs的复合片板材,通过在分配器32上安装不同的芯棒,使挤出模具31挤出不同规格的pmma/pc和abs的复合片板材,满足客户对产品多样性的要求,同时不同的挤出机共用一个生产线,减少设备的占地面积,降低生产成本,符合现代工业低能耗、低加工成本的市场需求。

59.以上显示和描述了本技术的基本原理、主要特征和本技术的优点。本行业的技术人员应该了解,本技术不受上述实施例的限制,上述实施例和说明书中描述的只是说明本技术的原理,在不脱离本技术精神和范围的前提下,本技术还会有各种变化和改进,本技术要求保护范围由所附的权利要求书、说明书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。