1.本实用新型涉及包装设备技术领域,特别涉及一种分切结构及放卷机。

背景技术:

2.卷材为呈圆柱状的塑料薄膜或布料,在生产完成后需对其进行包装处理,从而防止卷材在运输图中出现碰撞、磨损等问题。而现有卷材的包装通常采用有人工的包装方式,首先工人撕下胶带将包装膜的一端粘接于卷材的外周面上,随后通过滚动卷材使包装膜缠绕于卷材上,待包装膜完全将卷材包裹后,工人再通过裁剪工具将包装膜截断以准备下一次包装,工人在包装过程中需使用多种裁剪工具切割胶带和包装膜,在裁剪过程中存在一定的危险性,此外,人工包装需要耗费大量的劳动成本,且包装效率低下。

3.可见,现有技术还有待改进和提高。

技术实现要素:

4.鉴于上述现有技术的不足之处,本实用新型的目的在于提供一种分切结构,其可自动对包装膜和胶带进行分切,提高了包装效率。

5.为了达到上述目的,本实用新型采取了以下技术方案:

6.一种分切结构,包括上膜机架、吸附机构和熔断机构,所述吸附机构设置在所述上膜机架的前侧,所述熔断机构可上下摆动地设置在所述上膜机架的后侧,所述吸附机构的下方设置有一个或多个可前后滑移的胶带粘贴机构,所述胶带粘贴机构与所述上膜机架转动连接,所述胶带粘贴机构的前端设置有切割装置,所述切割装置与所述胶带粘贴机构转动连接。

7.所述的分切结构中,所述上膜机架内设置有多根导向辊,所述导向辊与所述上膜机架转动连接。

8.所述的分切结构中,所述熔断机构包括第一摆动装置和第一连杆,所述第一摆动装置有两个,两个所述第一摆动装置分别设置在所述上膜机架的两侧,所述第一连杆的两端分别与两个所述第一摆动装置传动连接,所述第一连杆上分布有一个或多个摆臂,所述摆臂的底部设置有热熔架。

9.所述的分切结构中,所述热熔架的底部分别设置有压板和热熔丝,所述热熔丝位于所述压板的下方。

10.所述的分切结构中,所述熔断机构的外侧设置有限位架,所述限位架的两端分别与所述上膜机架固连。

11.所述的分切结构中,所述上膜机架的两侧分别设置有第二摆动装置,两个所述第二摆动装置之间设置有第二连杆,所述第二连杆的两端分别与两个所述第二摆动装置传动连接,所述胶带粘贴机构设置在所述第二连杆上。

12.所述的分切结构中,所述胶带粘贴机构包括两个固定座和安装架,两个所述固定座分别与所述第二连杆固连,所述安装架分别与两个所述固定座滑动连接,所述固定座的

外侧设置有推送装置,所述推送装置的自由端与所述安装架连接,所述安装架的前端设置有胶带压轮,所述切割装置设置在所述安装架上,且位于所述胶带压轮的下方。

13.所述的分切结构中,所述切割装置包括锯齿刀和旋转装置,所述旋转装置设置在所述胶带压轮的一侧,所述锯齿刀设置在所述胶带压轮的下方,所述锯齿刀与所述旋转装置传动连接。

14.所述的分切结构中,所述安装架的顶部设置有止挡板,所述止挡板与所述安装架活动连接,且所述止挡板与所述胶带压轮触接。

15.本实用新型还提供一种放卷机,包括如上所述的分切结构。

16.有益效果:

17.本实用新型提供了一种分切结构及放卷机,在卷材包装时,通过所述吸附机构对包装膜进行吸附,避免包装膜在非工作时间回弹入所述上膜机架内,减少了放卷机的操作工序,避免工人需每次包装时都需要对包装膜进行上机;在粘贴过程中,通过调节所述胶带粘贴机构的位置,使其可分别靠近卷材表面和吸附机构,从而将胶带分别粘连在包装膜和卷材的表面,使卷材与包装膜粘连;待部分包装膜缠绕至卷材表面后,通过所述切割装置对胶带进行切割,避免所有胶带都跟随包装膜缠绕至卷材上,同时也避免了人工裁剪,提高了包装工艺的安全性;待卷材表面完全被包装膜包裹后,通过所述熔断机构对位于所述吸附机构外侧的包装膜进行截断,从而实现对包装膜的自动裁剪。

附图说明

18.图1为本实用新型提供的分切结构的整体结构示意图一;

19.图2为本实用新型提供的分切结构的整体结构示意图二;

20.图3为本实用新型提供的分切结构的整体结构示意图三;

21.图4为本实用新型提供的分切结构的整体结构示意图四;

22.图5为本实用新型提供的分切结构的整体结构示意图五;

23.图6为图5中a区域放大示意图。

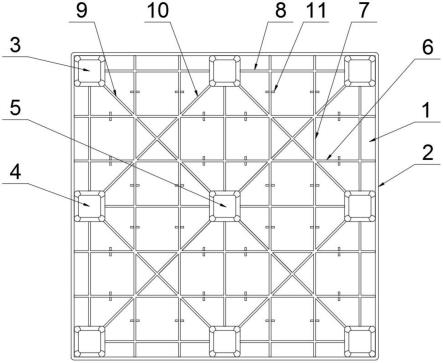

24.主要元件符号说明:1-上膜机架、2-吸附机构、3-熔断机构、4-胶带粘贴机构、5-切割装置、6-第二摆动装置、7-限位架、8-推送机构、11-导向辊、21-防撞轮、31-第一摆动装置、32-第一连杆、33-摆臂、34-热熔架、41-固定座、42-安装架、43-推送装置、44-胶带压轮、45-止挡板、46-导杆、47-传导辊、48-胶带盒、51-锯齿刀、52-旋转装置、61-第二连杆、81

‑ꢀ

推送气缸、82-滑架、83-轨道架、84-顶撑座、341-压板、342-热熔丝。

具体实施方式

25.本实用新型提供一种分切结构及放卷机,为使本实用新型的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

26.在本实用新型的描述中,需要理解的是,术语“中部”、“内侧”、“外侧”等指示的方位或位置关系为本实用新型基于附图的方位或位置关系,仅是为了便于描述本实用新型和简化描述。另外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明所指示的技术特征的数量。

27.请参阅图1至图6,本实用新型提供一种分切结构,包括上膜机架1、吸附机构2和熔断机构3,所述吸附机构2设置在所述上膜机架1的前侧,所述熔断机构3可上下摆动地设置在所述上膜机架1的后侧,所述吸附机构2的下方设置有一个或多个可前后滑移的胶带粘贴机构4,所述胶带粘贴机构4与所述上膜机架1转动连接,所述胶带粘贴机构4的前端设置有切割装置5,所述切割装置5与所述胶带粘贴机构4转动连接。

28.在实际应用时,本分切结构属于放卷机的一部分,需配合放卷机使用,放卷机还包括用于推送本分切结构的推送机构8和用于使卷材滚动的旋转机构(未在图中示出);在卷材包装时,所述上膜机架1通过所述推送机构8推送至卷材的上方,放卷机的包装膜进入所述上膜机架1,且包装膜的自由端经过所述吸附机构2的下方后伸出所述上膜机架1,所述吸附机构2 对包装膜进行吸附,避免包装膜在非工作时间回弹入所述上膜机架1内,减少了放卷机的操作工序,避免工人需每次包装时都需要对包装膜进行上机,包装膜通过所述胶带粘贴机构4与卷材表面进行固连,在粘贴过程中,所述胶带粘贴机构4向前滑移靠近卷材表面,并将胶带的自由端与卷材表面粘连,然后所述胶带粘贴机构4再向上翻转靠近所述吸附机构2,使胶带的自由端与所述吸附机构2上吸附的包装膜粘连,从而将包装膜粘连在卷材的表面,待部分包装膜缠绕至卷材表面后,所述切割装置5则向胶带的方向转动,并对胶带进行切割,避免所有胶带都跟随包装膜缠绕至卷材上,同时也避免了人工裁剪,提高了包装工艺的安全性,待卷材表面完全被包装膜包裹后,所述熔断机构3朝向所述吸附机构2摆动,并对位于所述吸附机构2外侧的包装膜进行截断,从而完成卷材的包装过程,通过所述熔断机构3实现对包装膜的自动裁剪,提高了包装工艺的安全性,同时也提高了包装效率。

29.在一个实施方式中,所述吸附机构2可以为真空吸管。

30.在一个实施方式中,所述吸附机构2的顶部设置有多个防撞轮21,通过所述防撞轮21避免所述上膜机架1与卷材发生碰撞。

31.在一个实施方式中,所述推送机构8包括推送气缸81、滑架82和轨道架83,所述上膜机架1与所述滑架82的底部固连,所述滑架82与所述轨道架83配和安装,所述推送气缸81的自由端与所述滑架82固连,所述推送气缸81通过顶撑座84安装于放卷机,所述轨道架83也安装于放卷机上;在使用时,通过所述推送气缸81伸缩其自由端使所述滑架82沿所述轨道架83滑移,从而使所述上膜机架1可调节与卷材之间的工作距离。

32.如图1至图6所示,进一步地,所述上膜机架1内设置有多根导向辊 11,所述导向辊11与所述上膜机架1转动连接;包装膜进入所述上膜机架 1后依次缠绕在多根导向辊11,通过所述导向辊11使包装膜可稳定地传导至所述吸附机构2的下方;在一个实施方式中,所述导向辊11有两根,且两根所述导向辊11自上而下依次排布,包装膜呈“z”字型缠绕于两根导向辊11上,防止包装膜在传导过程中出现打滑的问题。

33.如图1至图6所示,进一步地,所述熔断机构3包括第一摆动装置31 和第一连杆32,所述第一摆动装置31有两个,两个所述第一摆动装置31 分别设置在所述上膜机架1的两侧,所述第一连杆32的两端分别与两个所述第一摆动装置31传动连接,所述第一连杆32上分布有一个或多个摆臂 33,所述摆臂33的底部设置有热熔架34;在使用时,通过所述第一摆动装置31驱动所述第一连杆32转动,使所有摆臂33同时带动所述热熔架34 朝向所述吸附机构2的下方摆动,当所述热熔架34触碰包装膜时则就接触位置对包装膜进行熔断,从而使包装膜与卷材分离,完成整个包装过程,而截断后的包装膜则重新吸附在所述吸附机构2

上,以准备下一卷材的包装;通过上述设置实现了包装膜的自动裁剪,减少了人力成本。

34.在本实施方式中,所述第一摆动装置31与所述第一连杆32之间通过铰链连接,即为铰接,且所述第一摆动装置31为伸缩气缸,伸缩气缸通过伸缩其自由端推动所述铰链,从而带动所述第一连杆32转动,实现所述摆臂33和所述热熔架34的上下摆动。

35.如图1至图6所示,进一步地,所述热熔架34的底部设置分别有压板 341和热熔丝342,所述热熔丝342位于所述压板341的下方;当所述热熔架34摆动至所述吸附机构2下方时,首先通过所述压板341将包装膜抵压在所述吸附机构2上,然后所述热熔丝342再对包装膜进行热熔断,从而将包装膜截断,所述压板341避免了包装膜在熔断时出现移位的问题,并且保证截断后的包装膜仍保持吸附在所述吸附机构2上。

36.如图1至图6所示,进一步地,所述熔断机构3的外侧设置有限位架7,所述限位架7的两端分别与所述上膜机架1固连;在使用时,当所述熔断机构3向上摆动复位时,通过所述限位架7进行止挡,避免所述熔断机构3 的摆幅过大;在一种实施方式中,所述限位架7与所述上膜机架1为螺栓连接。

37.如图1至图6所示,进一步地,所述上膜机架1的两侧分别设置有第二摆动装置6,两个所述第二摆动装置6之间设置有第二连杆61,所述第二连杆61的两端分别与两个所述第二摆动装置6传动连接,所述胶带粘贴机构4设置在所述第二连杆61上;在使用时,通过所述第二摆动装置6驱动所述第二连杆61转动,使所述胶带粘贴机构4朝向所述吸附机构2摆动,当所述胶带粘贴机构4上的胶带与包装膜接触后,则完成对包装膜的粘接,从而实现包装膜与卷材的自动化粘接。

38.在本实施方式中,所述第二摆动装置6与所述第二连杆61之间通过铰链连接,即为铰接,且所述第二摆动装置6为伸缩气缸,伸缩气缸通过伸缩其自由端推动所述铰链,从而带动所述第二连杆61转动,实现所述胶带粘贴机构4的上下摆动。

39.如图1至图6所示,进一步地,所述胶带粘贴机构4包括两个固定座 41和安装架42,两个所述固定座41分别与所述第二连杆61固连,所述安装架42分别与两个所述固定座41滑动连接,所述固定座41的外侧设置有推送装置43,所述推送装置43的自由端与所述安装架42连接,所述安装架42的前端设置有胶带压轮44,所述切割装置5设置在所述安装架42上,且位于所述胶带压轮44的下方;通过所述推送装置43推拉所述安装架42 实现所述胶带压轮44的前后移动,当所述胶带压轮44与卷材表面或吸附机构2抵接时,所述胶带压轮44则将其上所附着的胶带按压至卷材表面或吸附机构2表面,从而完成卷材与包装膜的粘接。

40.在一个实施方式中,所述安装架42的后端设置有用于放置胶带卷的胶带盒48,胶带卷拉出的胶带粘连与所述胶带压轮44上,以备包装时使用。

41.在一个实施方式中,所述安装架42内设置有可转动的传导辊47,通过所述传导辊47引导胶带至所述胶带压轮44。

42.在一个实施方式中,所述推送装置43可以为气缸。

43.在一个实施方式中,所述固定座41与所述安装架42之间通过导杆46 连接,通过所述导杆46对所述安装架42的滑移进行导向。

44.如图1至图6所示,进一步地,所述切割装置包括锯齿刀51和旋转装置52,所述旋转装置52设置在所述胶带压轮44的一侧,所述锯齿刀51设置在所述胶带压轮44的下方,所述锯齿刀51与所述旋转装置52传动连接;在使用时通过所述旋转装置52驱使所述锯齿刀51转

动,从而完成对胶带的切割,无需工人借助工具进行切割,提高了使用的安全性;在一个实施方式中,所述旋转装置52可以为旋转气缸。

45.如图1至图6所示,进一步地,所述安装架42的顶部设置有止挡板45,所述止挡板45与所述安装架42活动连接,且所述止挡板45与所述胶带压轮44触接;当胶带被锯齿刀51切割后会存在回弹的问题,所以通过所述止挡板45将胶带压紧在止挡板45与胶带压轮44之间,避免胶带出现回弹的问题。

46.在一个实施方式中,所述止挡板45与所述安装架42之间铰接,且铰接位置设置有扭簧(未在图中示出),通过所述扭簧实现所述挡板的夹紧动作。

47.本实用新型还提供一种放卷机,包括如上所述的分切结构。

48.综上所述,在卷材包装时,通过所述吸附机构2对包装膜进行吸附,避免包装膜在非工作时间回弹入所述上膜机架1内,减少了放卷机的操作工序,避免工人需每次包装时对包装膜进行上机;在粘贴过程中,通过调节所述胶带粘贴机构4的位置,使其可分别靠近卷材表面和吸附机构2,从而将胶带分别粘连在包装膜和卷材的表面,使卷材与包装膜粘连;待部分包装膜缠绕至卷材表面后,通过所述切割装置5对胶带进行切割,避免所有胶带都跟随包装膜缠绕至卷材上,同时也避免了人工裁剪,提高了包装工艺的安全性;待卷材表面完全被包装膜包裹后,通过所述熔断机构3对位于所述吸附机构2外侧的包装膜进行截断,从而实现对包装膜的自动裁剪。

49.可以理解的是,对本领域普通技术人员来说,可以根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,而所有这些改变或替换都应属于本实用新型所附的权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。